Устройство перекрытия трубопровода

Иллюстрации

Показать всеИзобретение относится к области трубопроводного транспорта и может быть использовано для перекрытия действующих трубопроводов в диапазоне давлений транспортируемой среды до 4 МПа. Верхний и нижний цилиндрические корпусы заявленного устройства перекрытия гидравлически соединены друг с другом центральным сквозным каналом. Устройство включает штурвал, последовательно соединенный с винтовым сборочным узлом, а также размещенные внутри верхнего и нижнего цилиндрических корпусов и последовательно присоединенные к сборочному винтовому узлу винт, шток и модуль перекрытия. Модуль перекрытия установлен на торце штока и выполнен в виде центрального щита, соединенного со штоком шарнирами в центральной продольной вертикальной плоскости. С центральным щитом гибко соединены два дугообразных боковых сегмента, шарнирно соединенных со штоком в горизонтальной плоскости. На торцевой поверхности щита и двух дугообразных боковых сегментов, а также в местах соединения прямолинейных участков щита и двух боковых сегментов установлены уплотняющие элементы. Технический результат: обеспечение безопасности и технологичности при проведении работ по перекрытию действующего трубопровода. 6 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области трубопроводного транспорта и может быть использовано для герметичного перекрытия действующих трубопроводов, в частности, при их реконструкции и модернизации, а также при ремонте или замене его поврежденных участков.

Уровень техники

Известны устройства, в которых элемент перекрытия внутреннего канала трубопровода выполнен жестким, с габаритным размером не менее диаметра перекрываемого трубопровода, с вертикально ориентированным механизмом спуска устройства перекрытия внутрь трубопровода: патент US 3665966, МПК F16L 55/12, дата публ. 30.03.1972, патент US 5297581, МПК F16L 55/12, дата публ. 29.03.1994. Недостатком данных устройств перекрытия трубопровода является необходимость высверливания технологического отверстия в трубопроводе не менее диаметра трубопровода, что приводит к снижению прочности трубопровода в области установки устройства перекрытия после проведения ремонтных работ.

Известны также устройства перекрытия, в которых элемент перекрытия трубопровода выполнен в виде надувной манжеты или камеры, выполненных из гибкого и эластичного материала, устанавливаемых на держателе, предназначенном для их введения в трубопровод. Уплотнительная оболочка в таких устройствах раздувается под воздействием текучей среды, после чего прижимается к стенкам трубопровода: патент РФ №2432449, дата публ. 27.10.2011, кл. МПК E21B 33/127, патент 2097645, дата публ. 27.11.1997, кл. МПК F16L 55/12. Недостатком данных устройств является низкая надежность перекрытия при высоких давлениях транспортируемой жидкости в трубопроводах.

Известен «Аппарат перекрытия трубопровода» (патент US №4040450. дата публ. 09.08.1977, МПК F16L 55/12), включающий устройство перекрытия, закрепленное на конце опорного рычага, при этом устройство перекрытия включает упругое уплотнительное кольцо, размещенное по периметру торцевой поверхности между подвижной и неподвижной дискообразными частями элемента перекрытия, а также кулачковый механизм, соединенный с внешним рычагом. После высверливания в трубе отверстия, равного диаметру элемента перекрытия, имеющего размер, близкий к диаметру трубопровода, его спускают внутрь трубопровода. Упругое уплотнительное кольцо по периметру устройства перекрытия поджимается к неподвижной дискообразной части перекрытия под воздействием подвижной дискообразной части устройства, приводимого в движение усилием, приложенным со стороны кулачкового механизма, движение которого обеспечивается за счет приложения усилия к внешнему рычагу. Выдавливаясь наружу по периметру торцевой поверхности дискообразных частей устройства, упругое уплотнительное кольцо обеспечивает герметизацию перекрытия центрального канала трубопровода.

Недостатком данной конструкции является то, что требуется специальный рычаг, расположенный снаружи устройства, для исключения заклинивания элемента перекрытия при его размещении в трубопроводе и совмещения одновременно двух движений - поступательного и вращательного - для обеспечения равномерного поджатия упругого уплотнительного кольца к внутренней поверхности трубопровода, обеспечивающего герметизацию перекрытия, что усложняет процесс монтажа оборудования.

Ближайшим аналогом (прототипом) заявляемого технического решения, при котором элемент перекрытия трубопровода выдвигается за пределы высверленного отверстия в трубопроводе, является устройство перекрытия трубопровода (патент GB №804790, дата публ. 25.03.1958, кл. МПК F06L), включающий верхний и нижний цилиндрические корпусы, гидравлически соединенные друг с другом центральным сквозным каналом, штурвал, последовательно соединенный с винтовым сборочным узлом, размещенные внутри верхнего и нижнего цилиндрических корпусов и последовательно присоединенные к винтовому сборочному узлу, винт, шток и модуль перекрытия, установленный на нижнем торце штока и выполненный в виде центрального щита, соединенного со штоком шарнирами в центральной продольной вертикальной плоскости, и соединенных со щитом гибким соединением двух дугообразных боковых сегментов, шарнирно соединенных со штоком в горизонтальной плоскости. На торцевой поверхности центрального щита, в верхней и нижней точке, диаметрально, расположены направляющие ролики.

Недостатком данной конструкции является то, что торцевая поверхность центрального щита и боковых сегментов выполнена металлической, что не обеспечивает плотного прилегания к внутренней поверхности перекрываемого трубопровода, в особенности при транспортировании жидкости с рабочим давлением порядка 4 МПа.

Раскрытие изобретения

Задачей, на решение которой направлено данное изобретение, является обеспечение герметичности перекрытия участка действующего трубопровода при давлении транспортируемой среды до 4 МПа.

Технический результат, достигаемый при решении данной задачи, заключается в увеличении степени безопасности установки при проведении работ по перекрытию действующего трубопровода.

Указанный технический результат обеспечивается благодаря тому, что устройство перекрытия трубопровода включает верхний и нижний цилиндрические корпусы, гидравлически соединенные друг с другом центральным сквозным каналом, включает штурвал, последовательно соединенный с винтовым сборочным узлом, а также размещенные внутри верхнего и нижнего цилиндрических корпусов и последовательно присоединенные к сборочному винтовому узлу - винт, шток и модуль перекрытия, последний из которых установлен на торце штока и выполнен в виде центрального щита, соединенного со штоком шарнирами в центральной продольной вертикальной плоскости, соединенных с центральным щитом гибким соединением двух дугообразных боковых сегментов, шарнирно соединенных со штоком в горизонтальной плоскости, при этом на торцевой поверхности щита и двух дугообразных боковых сегментов установлены уплотняющие элементы, при этом эластичные уплотняющие элементы установлены также в местах соединения прямолинейных участков щита и двух боковых сегментов.

По наружной торцевой поверхности центрального щита и боковых сегментов и также в местах соединения прямолинейных участков щита и двух боковых сегментов установлены эластичные уплотняющие элементы, что обеспечивает плотное прилегание модуля перекрытия к боковой поверхности трубопровода, обеспечивая безопасность при проведении работ за счет исключения протока транспортируемой жидкости в ремонтируемый участок при проведении работ.

Краткое описание чертежей

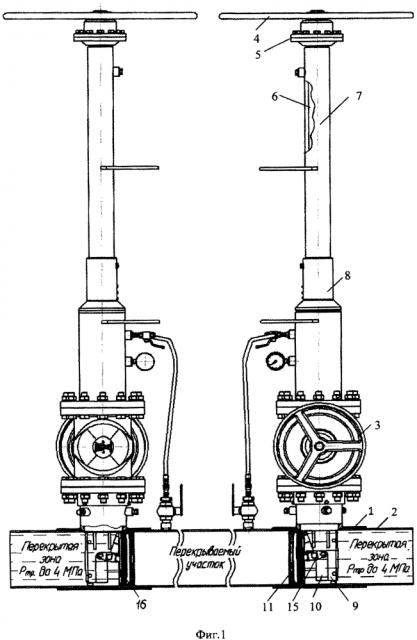

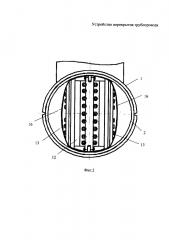

На Фиг. 1 показан участок трубопровода с установленными на нем двумя устройствами перекрытия трубопровода в рабочем состоянии; на Фиг. 2 показан модуль перекрытия в транспортном варианте (при вхождении в трубопровод, вид со стороны перекрываемого участка); на Фиг. 3 показан модуль перекрытия в транспортном варианте (при вхождении в трубопровод, вид со стороны перекрытой зоны); на Фиг. 4 показано расположение элементов модуля перекрытия в рабочем варианте (вид со стороны перекрытой зоны); на Фиг. 5 показано расположение элементов модуля перекрытия в рабочем варианте (вид со стороны перекрытой зоны); на Фиг. 6 показан вид сбоку модуля перекрытия, размещенного в трубопроводе в рабочем положении.

Осуществление изобретения

Устройство перекрытия трубопровода включает (Фиг. 1) переходное фиксирующее устройство, выполненное в виде разрезного тройника 1, устанавливаемого на трубопровод 2 и присоединенного к фланцевому торцу разрезного тройника 1 корпуса поперечной задвижки 3, обеспечивающей возможность монтажа и демонтажа оборудования при проведении работ по перекрытию действующего трубопровода 2. Устройство перекрытия включает также узел подачи и узел выравнивания давления.

Узел подачи устройства перекрытия содержит штурвал 4, винтовой сборочный узел 5 и винт 6, верхний цилиндрический корпус 7, нижний цилиндрический корпус 8, шток 9 с углублением 10 головки штока и модуль перекрытия 11. Верхний 7 и нижний 8 цилиндрические корпусы снаружи последовательно соединены друг с другом фланцевым соединением и гидравлически соединены друг с другом центральным сквозным каналом, внутри которого соосно, последовательно друг за другом сверху вниз, размещены винт 6 узла подачи и шток 9. С торца штока 9, в углублении 10 головки штока 9, размещен модуль перекрытия 11. Узел подачи преобразует вращательные движения штурвала 4, посредством винтового сборочного узла 5 и винта 6, в возвратно-поступательные движения штока 9 с размещенным на его головке в углублении 10 модулем перекрытия 11.

Модуль перекрытия 11 (Фиг. 2-6) устройства перекрытия выполнен в виде центрального щита 12, двух одинаковых дугообразных боковых сегментов 13, включает верхнюю и нижнюю тяги 14 (Фиг. 3), два одинаковых шарнирных боковых толкателя 15 и эластичные уплотняющие элементы 16. Герметичность перекрытия обеспечивается эластичными уплотняющими элементами 16, расположенными на дугообразных торцевых поверхностях щита 14 и боковых сегментов 15, а также в местах соединения прямолинейных участков щита 12 и боковых сегментов 13.

Центральный щит 12 имеет форму, близкую к форме плоского параллелепипеда с дугообразной верхней и нижней торцевой поверхностью одинакового радиуса (Фиг. 2, 5, 6). Два одинаковых дугообразных плоских боковых сегмента 13, радиус кривизны которых и толщина равны радиусу кривизны и толщине центрального щита 12, а длина боковых прямолинейных сторон сегментов 13 равна длине прямолинейных боковых сторон щита 12, шарнирно соединены своими прямолинейными боковыми сторонами с боковыми прямолинейными сторонами щита 12 симметрично относительно его центральной оси. Центральный щит 12, со стороны углубления 10 головки штока 9, в центральной, вертикально ориентированной поперечной плоскости, шарнирно соединен со штоком 9 верхней и нижней тягами 14. Боковые сегменты 13, со стороны углубления 10 головки штока 9, в центральной, горизонтально ориентированной плоскости, соединены со штоком 9 симметрично расположенными относительно центральной оси щита 12, шарнирными боковыми толкателями 15 (Фиг. 4, 6).

На дугообразные торцевые поверхности центрального щита 12 и боковых сегментов 13 установлен эластичный уплотняющий элемент 16, имеющий форму кольца. Свойства материала эластичного элемента позволяют сохранять его форму без остаточной деформации.

В транспортном (сложенном) варианте (Фиг. 2, 3) боковые сегменты 13 отогнуты в сторону углубления 10 штока 9 таким образом, что габаритный размер модуля перекрытия 11, включающий суммарно ширину центрального щита 12 и удвоенную толщину боковых сегментов 13 с уплотняющим эластичным элементом 16 на торце, не превышает габаритного диаметра штока 9. В рабочем состоянии (Фиг. 3, 4, 6) центральный щит 12 и боковые сегменты 13 с установленным эластичным уплотняющим элементом 16 принимают форму диска с диаметром, близким к внутреннему диаметру трубопровода 2.

Устройство работает следующим образом

Для перекрытия участка трубопровода, например для замены участка трубопровода при проведении ремонта, два устройства перекрытия (Фиг. 1) устанавливают на границах заменяемого участка. После герметичного перекрытия участка трубопровода с использованием элементов узла выравнивания давления откачивают транспортируемую жидкость из перекрываемого участка и производят ремонт или замену участка трубопровода.

После проведения работ перекрываемый участок трубопровода 2 между устройствами перекрытия наполняют транспортируемой жидкостью и производят действия по извлечению и демонтажу устройств перекрытия в порядке, обратном его монтажу: вращением штурвала 4 в направлении, противоположном начальному, придают поступательное движение штоку 9, при котором модуль перекрытия 11 переводится в транспортное (сложенное) состояние следующим образом: верхняя и нижняя тяги 14, за счет шарнирного соединения со штоком 9, притягивают центральный щит 12 к штоку 9 в углубление 10.

Одновременно с этим шарнирные боковые толкатели 15 придают вращательно-поступательное движение боковым сегментам 13 по направлению к штоку 9, приводя их в транспортное (сложенное) состояние. После закрытия технологической задвижки 3, через узел выравнивания давления, сбрасывают давление внутри верхнего 7 и нижнего 8 цилиндрических корпусов, контролируя давление в них манометрами и производя сброс жидкости в специально приготовленную емкость. Устройство перекрытия отсоединяют от фланца технологической задвижки 3. Отверстие на трубопроводе 2 глушат, устанавливая в патрубок разрезного тройника 1 технологические заглушки.

С использованием данных устройств по перекрытию участка трубопровода могут быть проведены следующие работы: предотвращение утечки транспортируемого продукта за счет замены дефектного участка трубопровода; извлечение застрявших диагностических снарядов на любом участке трубопровода в процессе мониторинга труб; ликвидация несанкционированных врезок; замена, ремонт или установка дополнительных секущих задвижек; врезка различного технологического оборудования и других технологических операций.

Устройство перекрытия трубопровода, включающее верхний и нижний цилиндрические корпусы, гидравлически соединенные друг с другом центральным сквозным каналом, включающее штурвал, последовательно соединенный с винтовым сборочным узлом, а также размещенные внутри верхнего и нижнего цилиндрических корпусов и последовательно присоединенные к сборочному винтовому узлу винт, шток и модуль перекрытия, последний из которых установлен на торце штока и выполнен в виде центрального щита, соединенного со штоком шарнирами в центральной продольной вертикальной плоскости, соединенных с центральным щитом гибким соединением двух дугообразных боковых сегментов, шарнирно соединенных со штоком в горизонтальной плоскости, при этом на торцевой поверхности щита и двух дугообразных боковых сегментов установлены уплотняющие элементы, отличающееся тем, что эластичные уплотняющие элементы установлены также в местах соединения прямолинейных участков щита и двух боковых сегментов.