Устройство для абразивной обработки заготовок кварцевых световодов

Иллюстрации

Показать всеИзобретение относится к области абразивной обработки и может быть использовано при шлифовании цилиндрических заготовок волоконных кварцевых световодов. Устройство содержит узел крепления заготовки, расположенный с одного ее конца, направляющую платформу для перемещения узла крепления заготовки и фиксатор положения заготовки относительно шлифовального круга, установленного с возможностью его перемещения вверх или вниз. Узел крепления заготовки выполнен с механизмами вращения и продольного перемещения заготовки, а фиксатор – в виде двух пластин с V-образными канавками. Одна из пластин жестко установлена на платформе, а вторая пластина – с возможностью прижатия к первой с помощью крепежных элементов. В результате обеспечивается равномерное по толщине снятие материала с поверхности заготовки по всей ее длине при снижении влияния стрелы ее прогиба. 2 ил., 2 пр.

Реферат

Изобретение относится к волоконной оптике, в частности к абразивной обработке цилиндрических заготовок на основе кварцевого стекла, изготавливаемых модифицированным методом химического парофазного осаждения (MCVD) для вытягивания волоконных световодов.

В MCVD технологии изготовления кварцевых заготовок в ряде случаев требуется удаление слоя толщиной более 1 мм с наружной части оболочки из кварцевого стекла. Одним из способов удаления слоя является травление заготовки в реакторе, заполненном раствором фтористоводородной кислоты (Okishev A.V., Boni R., Millechia M., et al., Unique High-Band-width, UV Fiber Deli-very System for OMEGA Diagnostics Applications // LLE Review, 2000, v. 85, p. 29-33).

Удаление слоя с наружной части оболочки заготовки травлением имеет ряд недостатков:

- высокая химическая агрессивность фтористоводородной кислоты требует особых мер предосторожности, включающих средства индивидуальной защиты, вытяжную вентиляцию и нейтрализацию продуктов реакции;

- неравномерность толщины стравленного слоя стекла по длине заготовки;

- продолжительность процесса травления более 5 часов.

Известны способы бесцентрового шлифования круглых поверхностей, согласно которым изделию сообщают вращение и перемещение в осевом направлении и обрабатывают вращающимся абразивным инструментом (см. Справочник технолога-машиностроителя. Т. 2 / Под ред. А.Г. Косиловой и Р.К. Мещерякова. - М.: Машиностроение, 1986, 496 стр.). Такие устройства позволяют обрабатывать круглые заготовки для оптических волокон. Они обладают высокой производительностью и экологически безопасны по сравнению с реакторами для травления во фтористоводородной кислоте. Однако при шлифовке длинные заготовки при вращении вибрируют из-за наличия стрелы прогиба, что снижает уровень точности обработки.

Наиболее близким к предлагаемому техническому решению является устройство для абразивной обработки заготовок (Ероньян М.А., Мешковский И.К. Основы нанотехнологии анизотропных одномодовых волоконных световодов: Учебное пособие. - СПб: НИУ ИТМО, 2014. - 80 стр.), состоящее из шлифовального круга с возможностью перемещения вверх или вниз, узла крепления заготовки, направляющей платформы для перемещения узла крепления и фиксатора положения заготовки относительно шлифовального круга. Недостатком этого устройства является возможность нарезания только продольных канавок на наружной поверхности заготовки, так как отсутствует возможность вращения заготовки световода при шлифовке.

Задача заявляемого изобретения заключается в создании устройства для абразивной обработки заготовок, позволяющее обеспечить равномерное по толщине снятие материала с поверхности заготовки по всей ее длине.

Технический результат - расширение технологических функций устройства с обеспечением возможности шлифовки наружной поверхности заготовки и снижения влияния стрелы ее прогиба на толщину удаляемого слоя.

Технический результат достигается за счет оригинальной конструкции устройства для абразивной обработки заготовок, содержащего шлифовальный круг с возможностью его перемещения вверх или вниз, узел крепления конца заготовки, направляющую платформу для перемещения узла крепления и фиксатор положения заготовки относительно шлифовального круга, в котором, в отличие от прототипа, узел крепления дополнительно содержит механизмы вращения и продольного перемещения заготовки, а фиксатор установлен со стороны незакрепленного конца заготовки и выполнен из двух пластин с V-образными канавками, одна из которых жестко установлена на платформе, а вторая пластина прижата к первой с помощью крепежных элементов.

V-образные канавки пластин фиксатора обеспечивают свободное вращение заготовки и удержание ее со стороны незакрепленного конца с минимальной стрелой прогиба.

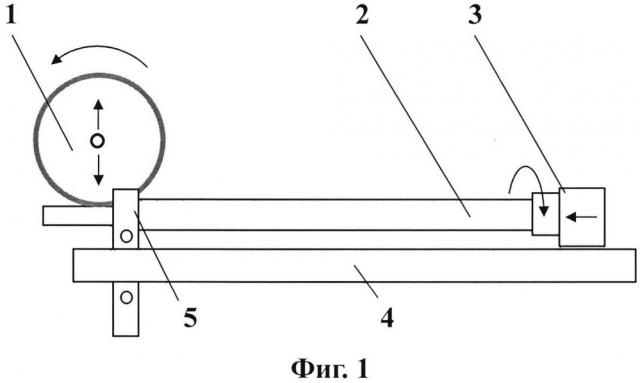

На Фиг. 1 представлена схема устройства абразивной обработки заготовок кварцевых световодов, где: 1 - шлифовальный круг с возможностью его перемещения вверх или вниз, 2 - заготовка, 3 - узел крепления заготовки, расположенный с конца заготовки, 4 - направляющая платформа для перемещения узла крепления, 5 - фиксатор положения заготовки 3 относительно шлифовального круга 1.

Узел крепления 3 заготовки включает механизмы ее вращения и продольного перемещения (на чертеже не показаны).

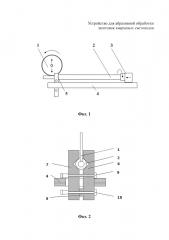

На Фиг. 2 схематично представлено заявляемое устройство с торцевой стороны, где: 6 и 7 - пластины с V-образными канавками, из которых 6 - неподвижная пластина, жестко закрепленная на направляющей платформе 4. Прижимная пластина 7 закреплена с неподвижной пластиной 6 через распорную шайбу 8 с помощью верхнего винта 9 вблизи верхней части направляющей платформы 4 и нижнего винта 10.

Предлагаемая конструкция устройства позволяет удалять с поверхности заготовки слой требуемой толщины в процессе ее вращения и продольного перемещения и исключает влияние стрелы прогиба на толщину удаляемого слоя стекла.

Конструкция фиксатора не препятствует вращению заготовки, обеспечивая при этом заданное расстояние ее оси от шлифовального круга. Это расстояние обеспечивает стабильность толщины удаляемого слоя.

Регулировка скоростей вращения заготовки и ее продольного перемещения позволяет подобрать режим, обеспечивающий высокую производительность, чистоту и точность обработки поверхности заготовки. Для снятия слоя толщиной более 2 мм целесообразно обработку осуществлять за несколько проходов, обеспечивая более точную шлифовку.

Пример работы №1. В устройстве абразивной обработки заготовок кварцевых световодов шлифовальный круг, выполненный с алмазным напылением, диаметром 200 и толщиной 1,2 мм, вращался с угловой скоростью 8000 об/мин. Исходная заготовка длиной 800 мм и с наружным диаметром, равным 14 мм, имела стрелу прогиба величиной 5 мм/м. Вращение заготовки осуществляли со скоростью 30 об/мин, а перемещение - со скоростью 60 мм/мин. За один проход обработки диаметр заготовки уменьшился до 12 мм. Ее поверхность была ровной, без сколов и запилов. Отклонение от соосности наружного диаметра заготовки и сердцевины, измеренное на оптическом микроскопе с погружением заготовки в иммерсионную жидкость, составило 0,05 мм. Это свидетельствует о равномерном (не более 0,05 мм) удалении слоя стекла с поверхности заготовки.

Пример работы №2. Отличие от примера №1 заключалось в окончательной величине диаметра заготовки, равной 10 мм, и в величине стрелы прогиба заготовки, которая была в два раза больше и равнялась 10 мм/м. За первый проход обработки диаметр заготовки уменьшился до 11 мм, а за второй - до 10 мм. Поверхность заготовки также была ровной, без сколов и запилов. Отклонение от соосности наружного диаметра заготовки и сердцевины составило 0,05 мм, что свидетельствует об отсутствии влияния стрелы прогиба заготовки на толщину удаляемого слоя.

Изложенные сведения подтверждают очевидную промышленную применимость предложенного устройства для изготовления заготовок при производстве кварцевых световодов.

Устройство для абразивной обработки заготовок кварцевых световодов, содержащее узел крепления заготовки, расположенный с одного ее конца, направляющую платформу для перемещения узла крепления заготовки и фиксатор положения заготовки относительно шлифовального круга, установленного с возможностью его перемещения вверх или вниз, отличающееся тем, что узел крепления заготовки выполнен с механизмами вращения и продольного перемещения заготовки, а фиксатор – в виде двух пластин с V-образными канавками, одна из которых жестко установлена на платформе, а вторая пластина – с возможностью прижатия к первой с помощью крепежных элементов.