Способ механизированной наплавки дугой косвенного действия

Иллюстрации

Показать всеИзобретение может быть использовано при наплавке двумя плавящимися электродами дугой косвенного действия на металлические изделия из сплавов с особыми свойствами. Используют электроды различающегося химического состава и диаметра. Электрод большего диаметра подключают к отрицательному полюсу источника питания, а меньшего диаметра – к положительному полюсу. Скорости подачи электродов выбирают в соответствии со скоростями их расплавления, которые предварительно определяют по формуле V Э=(αpJ)/ρ, где αp - коэффициент расплавления электрода в дуге соответственно прямой или обратной полярности при токе дуги косвенного действия, г/(А⋅c), J - плотность тока дуги в сечении электрода, А/см2, ρ - плотность материала электрода, г/см3. Ток дуги, химический состав и диаметры электродов выбирают из условия получения одинаковой производительности и одинаковой скорости расплавления электродов. Способ позволяет в широких пределах регулировать производительность наплавки, объемное соотношение электродного металла в наплавке и химический состав. 2 з.п. ф-лы, 3 ил., 4 табл., 4 пр.

Реферат

Изобретение относится к области сварочной техники, а именно к дуговой наплавке на металлические изделия сплавов с особыми свойствами.

Известен способ дуговой наплавки металла с использованием дуги косвенного действия, горящей между неплавящимся электродом и проволокой. Неплавящийся электрод подключают к отрицательному полюсу источника питания. Положительный полюс источника подключают к проволоке (см. Плазменная наплавка металлов. Вайнерман А.Е., Шоршоров М.Х. и др. М.: Машиностроение, 1969, стр. 11). У этого способа низкая производительность расплавления электродной проволоки, так как один из электродов неплавящийся.

Известен способ дуговой наплавки с использованием дуги косвенного действия, горящей между плавящимися электродами одинакового диаметра. Для выравнивания мощности, передаваемой электродам с целью подачи их с одинаковой скоростью, дугу питают от сварочного источника питания переменного тока (см. Малышев Б.Д., Мельник В.И., Гетия И.Г. Ручная дуговая сварка. М.: Стройиздат, 1990. - 319 с. стр. 37, рис. 3.2б).

Известен также способ дуговой наплавки с использованием дуги косвенного действия, горящей между плавящимися электродами одинакового диаметра и химического состава. Дугу питают от сварочного источника питания постоянного тока. Электроды подают с различными скоростями, соответствующими скоростям их расплавления (см. Малышев Б.Д., Мельник В.И., Гетия И.Г. Ручная дуговая сварка. М.: Стройиздат. - 1990. - 390 с., стр. 37, рис. 3.2б). Этот способ принят за прототип.

Использование электродов одинакового химического состава и диаметра сужает технологические возможности дуги при наплавке.

Недостатком данного способа также является отсутствие рекомендаций по связи скорости подачи электродных проволок с током дуги, диаметром электродов, химическим составом проводок. Это затрудняет выбор режимов наплавки при использовании проволок с различными диаметрами и химическим составом.

В предлагаемом способе дуга косвенного действия горит между плавящимися электродами. К одному из электродов подключают положительный полюс, а к другому отрицательный полюс сварочного источника питания и подают электроды в соответствии со скоростью их плавления.

В отличие от прототипа химический состав электродов выбирают различным.

Кроме того, электроды могут быть использованы разного диаметра.

Диаметры электродов могут быть подобраны такими, что скорости плавления и подачи электродов будут одинаковыми.

Диаметры электродов и полярность подключения к ним источника питания могут быть подобраны такими, чтобы производительность расплавления электродов была одинаковой.

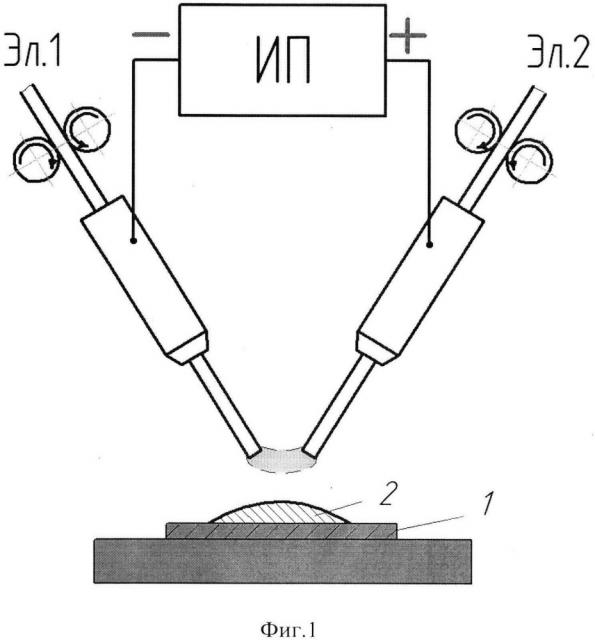

На фиг. 1 показано подключение источника питания к дуге косвенного действия, на фиг. 2 - зависимости коэффициента расплавления электродов различных диаметров для дуги под слоем флюса обратной полярности от тока дуги, на фиг. 3 - зависимости коэффициента расплавления электродов различных диаметров для дуги под слоем флюса прямой полярности от тока дуги.

На фиг. 1 обозначены сварочный источник питания постоянного тока ИП, плавящиеся электроды Эл1 и Эл2 одинакового диаметра, наплавляемое изделие 1, наплавленный валик 2. Электрод Эл1 подключен к отрицательному полюсу источника питания, а электрод Эл2 - к положительному полюсу. Электроды Эл1 и Эл2 плавятся и подаются с различными скоростями Vэ2 и Vэ3.

На фиг. 2 представлены зависимости коэффициента расплавления электродной проволоки при сварке под флюсом от тока при различных диаметрах электрода для дуги обратной полярности. Диаметры электродов в мм соответствуют цифрам на графиках. Кривые для меньшего диаметра электродов расположены над кривыми с большим диаметром. Следовательно, при одинаковом токе дуги коэффициент расплавления и производительность расплавления больше для электрода меньшего диаметра.

На фиг. 3 представлены аналогичные зависимости для дуги прямой полярности. Кривые для прямой полярности располагаются выше, чем аналогичные для обратной полярности. Следовательно, производительность расплавления электрода-катода дуги выше, чем электрода-анода. (Все зависимости приводятся в книге под ред. Акулова А.И. «Технология и оборудование сварки плавлением», М.: Машиностроение, 1977, стр. 189).

Для расчетов коэффициентов расплавления можно воспользоваться известными зависимостями коэффициентов расплавления электродных проволок при дуговой автоматической сварке под флюсом при нулевом вылете электрода.

Для дуги постоянного тока обратной полярности согласно литературным данным коэффициент расплавления не зависит от тока

при сварке дугой постоянного тока прямой полярности

при сварке дугой переменного тока

Размерность αp0 - г/(А⋅час), ток дуги в амперах, диаметр электрода в мм.

Анализ приведенных в литературе зависимостей для полного, с учетом нагрева вылета, коэффициентов расплавления от тока дуги дал следующую зависимость приращения коэффициента расплавления от нагрева вылета

Значения Δαв не зависят от полярности дуги.

Поэтому при подключении источника питания к электродам дуги косвенного действия для сохранения длины дуги их необходимо подавать с различной скоростью, соответствующей значениям коэффициентов расплавления.

Скорость расплавления электрода Vэ в см/с связана с коэффициентом расплавления αp выражением

где ρ - плотность материала электрода, г/см3, J - плотность тока дуги, А/см2, размерность αр - г/(А⋅час).

С помощью формул 1-5 можно подбирать скорость подачи электродов в зависимости от тока дуги и диаметров электродов.

Производительность наплавки можно определить по уравнению

ρ Fн⋅Vс/(1-Ψп)=Jк⋅αрк⋅Fк+Ja⋅αpa⋅Fa,

где Fн - площадь поперечного сечения наплавленного металла, Vc - скорость наплавки, Ψп - коэффициент потерь на угар и разбрызгивание, Jк, Jа - плотности тока на электродах (катоде и аноде), Fк - площадь сечения электрода-катода, Fa - площадь сечения электрода-анода. αрк - коэффициент расплавления электрода-катода, αра - коэффициент расплавления электрода-анода.

Поскольку Jк⋅Fк=Jа⋅Fa=Iд - ток дуги одинаков для каждого из электродов, то произведение тока на коэффициент расплавления

Пк=αрк⋅Iд, Па=αра⋅Iд,

представляют производительности расплавления для электрода-катода и электрода-анода.

Долю участия ϕк электродного металла электрода-катода в наплавленном металле шва можно представить в виде

ϕк=αрк/(αрк+αра).

Это выражение справедливо, так как коэффициенты потерь электродов на угар и разбрызгивание близки.

Аналогично, доля участия ϕа электродного металла электрода-анода в наплавленном металле шва

ϕа=αра/(αрк+αра).

Поскольку зависимости коэффициента расплавления αра и αра от тока и диаметра электрода имеют для катода и анода различные углы наклона (фиг. 2, 3), то доли участия ϕк и ϕа также будут изменяться с током и диаметром электродов.

В дуге косвенного действия, питаемой переменным током при любом токе и равных диаметрах ϕ1=ϕ2=0,5.

Содержание какого-либо химического элемента в наплавленном металле без учета химических реакций будет определяться выражением

Сэ=Сэк⋅ϕк+Сэаϕа,

где Сэк - содержание данного элемента в электроде-катоде, Сэа - содержание этого же элемента в электроде-аноде.

Поскольку значения ϕк и ϕа зависят от тока и диаметра электрода, то и содержание элемента в наплавленном металле будет зависеть от тока и диаметра электрода.

Пример 1

Проводили дуговую наплавку в среде углекислого газа валика на пластину из стали 20 толщиной 2 мм по предлагаемому способу. Диаметры электродов составляли 2 мм. Первый электрод, подключаемый к отрицательному полюсу сварочного источника питания постоянного тока служил катодом, второй подключался к положительному полюсу того же источника питания и служил анодом. Для первого отрицательного электрода использовали электродную проволоку Св-06X14 по ГОСТ 2246. Содержание хрома в проволоке 14%. Для второго положительного электрода использовали электродную проволоку Св-06Н3 по ГОСТ 2246. Содержание никеля в проволоке 3%. Электродные проволоки подавали с помощью двух механизмов подачи, позволяющих плавно регулировать скорость. Ток дуги составил 300 А. Скорость наплавки 20 м/час. Предварительно была установлена скорость плавления электрода-катода на таком токе при прямой полярности дуги. Она составила 6,34 см/с. Аналогично для дуги обратной полярности была предварительно установлена скорость плавления электрода-анода. Она составила 4,64 см/с. Доля участия первого электрода в наплавленном металле ϕк=0,577, второго ϕа=0,423.

Расчетное содержание хрома в наплавленном металле

Сэ=14⋅0,577=8,1%.

Опытное определение хрома в наплавленном металле дало значение 8,0%.

Расчетное содержание никеля в наплавленном металле

Сэ=3⋅0,423=1,3%.

Опытное определение никеля в наплавленном металле дало значение 1,4%.

При противоположном подключении полярностей к электродам содержание хрома

Сэ=14⋅0,423=5,9%.

Содержание никеля

Сэ=3⋅0,577=1,7%.

Т.о., изменение подключения полюсов источника к электродам разного состава приводит к изменению содержания элементов в наплавленном металле примерно на 40%.

Расчетные зависимости содержания хрома и никеля в наплавленном металле при изменении тока дуги приведены в табл. 1

При подключении катода к проволоке с содержанием никеля 3%, а анода к проволоке с содержанием хрома 14% изменится содержание хрома и никеля в наплавленном металле (табл. 2)

Пример 2

Определяли химический состав шва при наплавке по предлагаемому способу проволоками диаметром 2 и 3 мм. К первому электроду диаметром 3 мм подключали отрицательный полюс источника. Содержание хрома в нем 14%, во втором электроде никеля 3%. Результаты приведены в табл. 3.

При изменении подключения полюсов источника на противоположное изменились все параметры (табл. 4)

Пример 3

Определяли диаметры электродов и ток дуги, при которых скорость расплавления электродов будет одинаковой. Поскольку коэффициент расплавления меньше для электродов большего диаметра, к нему следует подключать отрицательный полюс источника питания (катод). В результате получили, что при токе дуги 525 А и диаметре электродов 2,5 мм и 2 мм скорость плавления электродов одинакова и составляет 9,05 см/с. При этом доля участия электрода-катода в наплавленном металле составит ϕк=0,61, доля участия электрода анода в наплавленном металле составит ϕа=0,39.

Пример 4

Определяли диаметры электродов и ток дуги, при которых производительность расплавления электродов будет одинаковой. Поскольку коэффициент расплавления меньше для электродов большего диаметра, к нему следует подключать отрицательный полюс источника питания (катод). В результате получили, что при токе дуги 600 А и диаметре электродов 5 мм и 4 мм производительность плавления электродов одинакова и составляет Пк=Па=14*600=8,4 кг/час (фиг. 2, 3). При этом доля участия электрода-катода в наплавленном металле составит ϕк=0,5, доля участия электрода-анода в наплавленном металле составит ϕа=0,5.

Способ может быть осуществлен с помощью обычного сварочного источника питания дуги постоянного тока и двух подающих механизмов электродной проволоки с независимым и плавным регулированием скорости подачи. Следовательно, способ обладает промышленной применимостью.

1. Способ наплавки дугой косвенного действия двумя плавящимися электродами, включающий подключение к одному из электродов отрицательного полюса источника питания, а к другому - положительного полюса, при этом скорости подачи электродов выбирают в соответствии со скоростями их расплавления, отличающийся тем, что используют электроды различающегося химического состава и диаметра, причем электрод большего диаметра подключают к отрицательному полюсу источника питания, а скорость расплавления электрода определяют по формуле

V Э=(αpJ)/ρ,

где αp - коэффициент расплавления электрода в дуге соответственно прямой или обратной полярности при токе дуги косвенного действия, г/(А⋅c),

J - плотность тока дуги в сечении электрода, А/см2,

ρ - плотность материала электрода, г/см3.

2. Способ по п. 1, отличающийся тем, что ток дуги, химический состав и диаметры электродов выбирают из условия получения одинаковой производительности расплавления электродов.

3. Способ по п. 1, отличающийся тем, что ток дуги, химический состав и диаметры электродов выбирают из условия получения одинаковой скорости расплавления электродов.