Способ сварки верхнего полоза и крепёжной скобы салазок автомобильного сиденья

Иллюстрации

Показать всеИзобретение относится к способу соединения верхнего полоза салазок автомобильного сиденья с крепежной скобой рамы автомобильного сиденья. Способ включает наложение нижней поверхности продольной установочной площадки заданной длины в основании крепежной скобы на верхнюю плоскую горизонтальную продольную поверхность в вершине верхнего полоза; наложение дополнительной накладной пластины на нижнюю поверхность горизонтальной плоскости на участке, соответствующем месту расположения установочной площадки; и соединение накладной пластины, установочной площадки и горизонтальной плоскости сваркой со стороны нижней поверхности накладной пластины. В результате достигается высокая прочность сварного соединения между верхним полозом салазок и крепежной скобой рамы автосиденья при значительном снижении трудозатрат на выполнение сварочных работ по сравнению с выполнением сварного шва по периметру установочной площадки. 2 з.п. ф-лы, 6 ил.

Реферат

Область техники

Настоящее изобретение относится к способу соединения сваркой крепежной скобы, крепящей раму автомобильного сиденья к салазкам автомобильного сиденья, с верхним полозом этих салазок.

Известный уровень техники

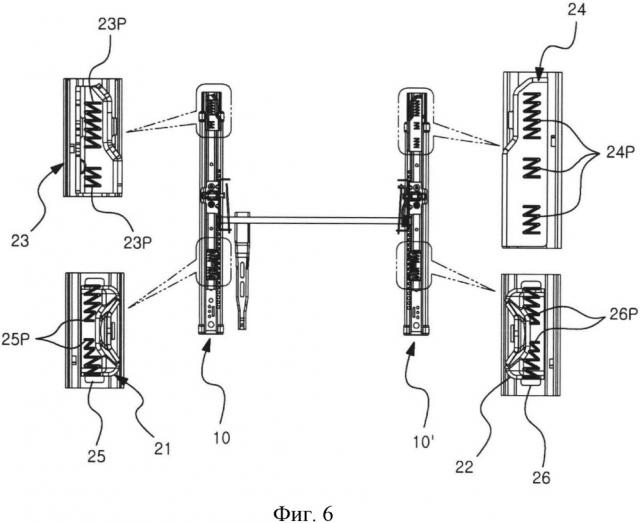

Салазки автомобильного сиденья включают нижнюю направляющую (не показана), жестко зафиксированную на шасси через пол кузова, и верхний полоз 10, 10', продольно подвижно сопряженный с нижней направляющей.

Верхний полоз 10, 10' имеет продолговатую форму с одинаковым профилем по всей длине, где верхняя часть представляет собой плоскую горизонтальную поверхность 11, 11', вытянутую в длину. На верхней горизонтальной плоскости 11, 11' монтируется комплект крепежных скоб 21-24.

Крепежные скобы 21-24 предназначены для установки рамы сиденья (не показано) на салазках для него.

Традиционно монтаж крепежных скоб 21-24 на верхнем полозе 10, 10' выполняли путем наложения и приваривания вдоль кромок нижней поверхности установочной площадки 22а, 24а в основании каждой из крепежных скоб 21-24 к горизонтальной поверхности 11, 11'.

Однако при традиционном методе сварки крепежных скоб 21-24 с верхним полозом 10, 10' длина сварного шва ограничена длиной кромок установочных площадок 22а, 24а. В силу этого ограничена прочность сварного соединения элементов.

Недостаточная прочность сварки может привести к отделению рамы сиденья от полоза салазок сиденья при ударе во время дорожно-транспортного столкновения, что может повлечь за собой тяжелые последствия.

Кроме того, в процессе производства трудоемкость описанной выше операции сварки кромок установочных площадок 22а, 24а вследствие их малых размеров и сложной конфигурации приводит к избыточным трудозатратам.

Раскрытие изобретения

Техническая задача

В силу сказанного целью настоящего изобретения является способ соединения сваркой верхнего полоза и крепежной скобы салазок автомобильного сиденья, обеспечивающий повышение прочности сварного шва между ними и значительное снижение трудозатрат по сравнению с существующим уровнем техники.

Техническое решение

Для достижения поставленной цели в настоящем изобретении предложен способ сварки верхнего полоза салазок и крепежной скобы рамы автомобильного сиденья, который включает: наложение нижней поверхности продольной установочной площадки заданной длины в основании крепежной скобы на верхнюю плоскую горизонтальную продольную поверхность в вершине верхнего полоза; и соединение установочной площадки с горизонтальной плоскостью посредством сварки со стороны нижней поверхности горизонтальной плоскости на участке наложения на нее установочной площадки.

Согласно одному из аспектов данного изобретения установочную площадку соединяют с горизонтальной плоскостью путем выполнения лазерной сваркой дорожки со стороны нижней поверхности горизонтальной плоскости в рамках участка, соответствующего месту наложения установочной площадки.

Согласно одному из аспектов изобретения дорожку наносят лазерной сваркой в виде двухмерного зигзагообразного рисунка.

Для достижения названной цели в настоящем изобретении также предложен способ сварки верхнего полоза салазок и крепежной скобы рамы автомобильного сиденья, который включает: наложение нижней поверхности продольной установочной площадки заданной длины в основании крепежной скобы на верхнюю плоскую горизонтальную продольную поверхность в вершине верхнего полоза; наложение дополнительной накладной пластины на нижнюю поверхность горизонтальной плоскости на участке, соответствующем месту расположения установочной площадки; и соединение накладной пластины, установочной площадки и горизонтальной плоскости сваркой со стороны нижней поверхности накладной пластины.

Согласно концепции настоящего изобретения соединение накладной пластины, установочной площадки и участка горизонтальной плоскости достигается выполнением лазерной сваркой двухмерной дорожки в пределах площади нижней поверхности накладной пластины.

Согласно одному из аспектов изобретения дорожку выполняют лазерной сваркой в виде двухмерного зигзагообразного рисунка.

Преимущества технического решения

Согласно описанному выше относящемуся к изобретению способу сварки крепежной скобы с верхним полозом салазок автомобильного сиденья крепежную скобу накладывают на верхнюю поверхность горизонтальной плоскости верхнего полоза и закрепляют сваркой сквозь нижнюю поверхность горизонтальной плоскости в пределах участка, соответствующего установочной площадке крепежной скобы.

Благодаря этому прочность сварного соединения между верхним полозом салазок и крепежной скобой рамы автосиденья может быть усилена по сравнению с известным уровнем техники, где сварной шов выполнялся только по кромке (по периметру) установочной площадки.

А именно, в силу выполнения двухмерной сварки, скажем, в виде зигзагов, в пределах площади совмещения элементов длина сварного шва, как и прочность сварного соединения, могут быть значительно увеличены, что устраняет недостатки традиционных методов сварки, ограничиваемых площадью и длиной кромок установочной площадки крепежной скобы. В дополнение к этому могут быть существенно снижены трудозатраты при выполнении сварочных работ.

Кроме того, за счет наложения дополнительной пластины на нижнюю поверхность горизонтальной плоскости верхнего полоза с применением сварки со стороны накладной пластины для соединения воедино накладной пластины, верхнего полоза и крепежной скобы может быть должным образом усилена прочность сварного соединения во избежание отсоединения крепежной скобы от горизонтальной поверхности верхнего полоза при воздействии на крепежную скобу инерционного подъемного усилия, передаваемого от рамы сиденья, вызванного передним или задним столкновением транспортного средства с препятствием.

Необходимость усиления сварного соединения путем установки дополнительной накладной пластины, как описано выше, в особенности относится к передней крепежной скобе, которая имеет меньшую площадь для сварки, и может быть достаточным для предотвращения отсоединения крепежной скобы при заднем столкновении автомобиля.

Описание фигур

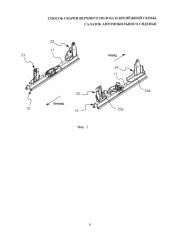

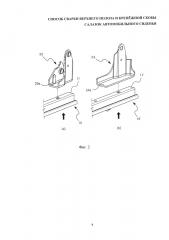

Фигура 1 представляет собой вид в перспективе основной части салазок автосиденья, к которой применен вариант способа сварки верхнего полоза и крепежной скобы салазок автомобильного сиденья согласно изобретению; на фигурах 2-5 даны покомпонентные изометрические изображения и виды спереди узлов, иллюстрирующие описание варианта способа сварки верхнего полоза и крепежной скобы салазок автомобильного сиденья по изобретению; и на фигуре 6 дан вид в плане салазок автосиденья, к которым применен вариант способа сварки верхнего полоза и крепежной скобы салазок автомобильного сиденья согласно изобретению.

Наилучший способ осуществления

На фигуре 1 на примере типичной для существующего уровня техники конструкции показан вариант реализации способа сварки верхнего полоза и крепежной скобы салазок автомобильного сиденья в соответствии с настоящим изобретением.

На фигуре 2 и фигуре 3 видно, что задние левая и правая крепежные скобы 23, 24 имеют сравнительно большую площадь соприкосновения с верхним полозом 10, 10'. Основание крепежной скобы 23, 24 выполнено в виде плоской установочной площадки 23а, 24а, накладываемой в продольном направлении поверхность-на-поверхности на верхнюю горизонтальную плоскость 11, 11' соответствующего верхнего полоза 10, 10'.

Затем, выполняют лазерную сварку непосредственно на горизонтальной поверхности 11, 11' в направлении снизу вверх из-под верхнего полоза 10, 10', как указывает стрелка на фигуре 2.

Лазерную сварку выполняют в пределах участка плоскости, лежащего между горизонтальной поверхностью 11, 11' и установочной площадкой 23а, 24а, путем нанесения дорожек в виде любого произвольного двухмерного рисунка, например, прямых, кривых и пр. линий.

Участки горизонтальной поверхности 11, 11' с нанесенной сварной дорожкой напрямую нагревают сваркой до расплавленного состояния для их полного сплавления поверхность-к-поверхности с установочной площадкой 23а, 24а.

Как показано на фигуре 6, в данном конструктивном решении дорожка лазерной сварки выполнена в форме зигзага 23Р, 24Р. Таким образом, благодаря оптимальному использованию полезного пространства может быть обеспечена надлежащая прочность сварного соединения даже при ограниченной площади соприкосновения двух соединяемых элементов.

На фигуре 1 видно, что передние левая и правая крепежные скобы 21, 22 имеют относительно небольшую площадь соприкосновения с верхним полозом 10, 10'.

Как показано на фигуре 4 и фигуре 5, плоскую часть установочной поверхности 21а, 22а, составляющую основание крепежной скобы 21, 22, продольно накладывают на верхнюю поверхность горизонтальной плоскости 11, 11' соответствующего верхнего полоза 10, 10'.

Затем, на нижнюю поверхность горизонтальной плоскости 11, 11' помещают накладную пластину 25, 26, совмещая ее с участком установочной площадки 21а, 22а.

Далее выполняют лазерную сварку непосредственно на накладной пластине 25, 26 в направлении снизу вверх из-под верхнего полоза 10, 10' как указывает стрелка на фигуре 4.

Лазерная сварка на накладной пластине 25, 26 может быть ограничена участком поверхности, соответствующим площади соприкосновения горизонтальной плоскости 11, 11' и установочной площадки 21а, 22а, или площади соприкосновения горизонтальной плоскости 11, 11' и накладной пластины 25, 26.

Сварная дорожка может иметь любую двухмерную конфигурацию, включая прямую, кривую и др. линии.

Участки накладной пластины 25, 26, совпадающие с нанесенным рисунком линий сварки, напрямую нагревают сваркой до расплавления (при этом участки горизонтальной поверхности 11, 11', совпадающие с линиями сварки, также нагревают) для их полного сплавления с участком установочной площадки 23а, 24а, которая поверхность-к-поверхности соприкасается с участком горизонтальной плоскости 11, 11'.

На фигуре 6 показана дорожка лазерной сварки на передних левой и правой накладных пластинах 25, 26, также выполненная в форме зигзагов 25Р, 26Р. Таким образом, благодаря оптимальному использованию полезного пространства может быть обеспечена надлежащая прочность сварного соединения даже при ограниченной площади соприкосновения двух соединяемых элементов.

Накладная пластина 25, 26, в частности, выполняет функцию усиления прочности сварного соединения передней крепежной скобы 21, 22, имеющей маленькую площадь приваривания.

Раскрытый выше вариант осуществления способа сварки верхнего полоза и крепежной скобы салазок автомобильного сиденья по настоящему изобретению подразумевает возможность внесения различных модификаций, дополнений и замещений без отступления от объема и сущности изобретения. Следовательно, описанное выше конструктивное решение должно рассматриваться как неограничительный пример осуществления настоящего изобретения.

1. Способ соединения верхнего полоза салазок автомобильного сиденья с крепежной скобой рамы автомобильного сиденья, включающий наложение нижней поверхности продольной установочной площадки заданной длины в основании крепежной скобы на верхнюю плоскую горизонтальную продольную поверхность в вершине верхнего полоза, наложение дополнительной накладной пластины на нижнюю поверхность горизонтальной плоскости на участке, соответствующем месту расположения установочной площадки, и соединение накладной пластины, установочной площадки и горизонтальной плоскости сваркой со стороны нижней поверхности накладной пластины.

2. Способ по п. 1, отличающийся тем, что соединение накладной пластины, установочной площадки и участка горизонтальной плоскости выполняют лазерной сваркой двухмерной дорожки в пределах площади нижней поверхности накладной пластины.

3. Способ по п. 2, отличающийся тем, что двухмерную дорожку выполняют в форме зигзага.