Модуль сенсибилизированных красителем солнечных элементов, имеющий последовательную конструкцию, и способ изготовления солнечного элемента

Иллюстрации

Показать всеНастоящее изобретение относится к модулю сенсибилизированных красителем солнечных элементов (1), который включает по меньшей мере два сенсибилизированных красителем солнечных элемента (2a-c), расположенных рядом друг с другом и соединенных последовательно. Модуль сенсибилизированных красителем солнечных элементов включает пористую изоляционную подложку (7), первый электропроводный слой (4), представляющий собой пористый электропроводный слой, сформированный на одной стороне пористой изоляционной подложки, и второй электропроводный слой (5), представляющий собой пористый электропроводный слой, сформированный на противоположной стороне пористой изоляционной подложки. Последовательный соединительный элемент (6) проходит через пористую изоляционную подложку и проходит между первым электропроводным слоем одного из солнечных элементов и вторым электропроводным слоем соседнего солнечного элемента, в результате чего создается электрическое соединение первого электропроводного слоя одного из солнечных элементов со вторым электропроводным слоем соседнего солнечного элемента. Настоящее изобретение также относится к способу изготовления модуля сенсибилизированных красителем солнечных элементов. Увеличение выходного напряжения сенсибилизированного красителем солнечного элемента за счет использования последовательного соединительного элемента, изготовленного с использованием печатной технологии, образованного электропроводящим пористым слоем, проходящим через пористую изоляционную подложку, является техническим результатом изобретения. Кроме того, предложенный модуль является тонким и имеет компактную конструкцию, что упрощает осуществление последовательного соединения солнечных элементов. 2 н. и 17 з.п. ф-лы, 12 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к модулю сенсибилизированных красителем солнечных элементов, имеющему последовательную конструкцию, включающую, по меньшей мере, два сенсибилизированных красителем солнечных элемента, расположенных рядом друг с другом и соединенных последовательно. Настоящее изобретение также относится к способу изготовления сенсибилизированных красителем солнечных элементов, имеющих последовательную конструкцию.

Уровень техники

Сенсибилизированные красителем солнечные элементы (DSC) разрабатываются в течение последних 20 лет и функционируют на принципах, аналогичных фотосинтезу. В отличие от кремневых солнечных элементов, эти элементы получают энергию от солнечного света с использованием красителей, которые имеются в огромных количествах, а также являются дешевыми и безопасными для окружающей среды.

Традиционный сенсибилизированный красителем солнечный элемент многослойного типа содержит слой пористого электрода из TiO2 толщиной в несколько микрометров, нанесенный на прозрачную электропроводную подложку. Электрод из TiO2 содержит соединенные друг с другом частицы оксида металла (TiO2), окрашенные путем адсорбции молекул красителя на поверхности частиц TiO2, и представляет собой рабочий электрод. Прозрачная электропроводная подложка, как правило, представляет собой прозрачный электропроводный оксид, нанесенный на стеклянную подложку. Прозрачный электропроводный оксидный слой выполняет функцию тыльного контакта, выводя произведенные фотоэлектроны из рабочего электрода. Электрод из TiO2 находится в контакте с электролитом и другой прозрачной электропроводной подложкой, т.е. противоэлектродом.

Солнечный свет поглощается красителем, который при возбуждении производит фотоэлектроны, переходящие в зону проводимости частиц TiO2 и далее принимаемые электропроводной подложкой. При этом ионы I- в окислительно-восстановительном электролите восстанавливают окисленный краситель, и образующиеся электроноакцепторные частицы переносятся к противоэлектроду. Две электропроводные подложки герметизированы по краям для защиты модуля DSC от окружающей атмосферы и предотвращения испарения или протекания элементов внутри модулей DSC.

Международная патентная заявка WO 2012/020944 описывает традиционный модуль DSC многослойного типа, имеющий последовательную конструкцию. Модуль DSC включает множество элементов DCS, расположенных рядом друг с другом и соединенных последовательно. Каждый элемент DCS включает рабочий электрод, имеющий нанесенную на его поверхность первую прозрачную электропроводную подложку, которая предназначена для обращения к солнцу и передаче солнечного света в пористый полупроводниковый слой, содержащий адсорбированный краситель, и противоэлектрод, включающий нанесенную на его поверхность вторую прозрачную электропроводную подложку, имеющую электропроводный слой, изготовленный из углерода или металла. Последовательная конструкция модуля DSC включает структуры пористого слоя из наночастиц оксида и электропроводного слоя, которые изготовлены в рабочем электроде и противоэлектроде, соответственно. Эти слои, т.е. слой из наночастиц оксида рабочего электрода и электропроводный слой противоэлектрода, обращены друг к другу, образуя солнечный элемент. Солнечные элементы являются электрически изолированными защитными барьерами, и электролит заполняет пространство между рабочим электродом и противоэлектродом. Пористый слой наночастиц оксида рабочего электрода и электропроводный слой противоэлектрода смещены в продольном направлении по отношению друг к другу.

Рабочий электрод на одной стороне и противоэлектрод на другой стороне находятся в электрическом соединении друг с другом посредством последовательного соединительного элемента, включающего отверстие, проходящее через рабочий электрод и противоэлектрод, которые обращены друг к другу, и это отверстие заполнено электропроводным материалом. Отверстие проходит через весь модуль DSC, и с обеих сторон его окружают защитные барьеры, что предотвращает контакт электропроводного материала с электролитом и, соответственно, предотвращает коррозию электропроводного материала. Электропроводный материал, который заполняет отверстие, может по своему типу представлять собой пасту, клей или краску, и его можно помещать в отверстие, осуществляя печать, падение, нанесение, впрыскивание, вдавливание или распыление. Проблема модуля DSC данного типа заключается в том, что оказывается затруднительным изготовление слоя, который является электропроводным и в то же время прозрачным. Необходимо найти компромиссное решение, выполняющее оба эти требования, что приводит к уменьшению допустимой нагрузки по току модуля DSC и, соответственно, к снижению эффективности модуля DSC. Кроме того, оказывается трудоемким сверление сквозных отверстий в каждом солнечном элементе перед их заполнением электропроводными материалами, что увеличивает стоимость изготовления модуля DSC. Следующий недостаток данного модуля DSC представляет собой необходимость защитных барьеров на каждой стороне последовательного соединительного элемента в целях предотвращения контакта электропроводного материала с электролитом. Эти защитные барьеры увеличивают стоимость изготовления.

Международная патентная заявка WO 2011/096154 описывает модуль DSC многослойного типа, включающий пористый изоляционный слой, рабочий электрод, включающий пористый электропроводный металлический слой, сформированный на поверхности пористого изоляционного слоя и образующий тыльный контакт, и пористый полупроводниковый слой, содержащий адсорбированный краситель, расположенный на поверхности пористого электропроводного металлического слоя, прозрачную подложку, обращенную к пористому полупроводниковому слою и предназначенную для обращения к солнцу и передаче солнечного света в пористый полупроводниковый слой. Модуль DSC дополнительно включает противоэлектрод, имеющий электропроводную подложку, расположенную на стороне, противоположной пористому полупроводниковому слою пористой изоляционной подложки и на расстоянии от пористого изоляционного слоя, в результате чего образуется пространство между пористым изоляционным слоем и электропроводной подложкой. Электролит заполняет пространство между рабочим электродом и противоэлектродом. Пористый изоляционный слой предпочтительно представляет собой формованный стекловолоконный компактный материал. Пористый электропроводный металлический слой изготовлен из материалов, выбранных из группы, содержащей Ti, W, Ni, Pt и Au. Пористый электропроводный металлический слой можно изготавливать с использованием пасты, в которой содержатся состоящие из металла или имеющие металлическую основу частицы и которую наносят на поверхность пористой изоляционной подложки посредством печати, после которой осуществляют нагревание, высушивание и спекание. Преимущество модуля DSC данного типа заключается в том, что электропроводный слой рабочего электрода расположен между пористой изоляционной подложкой и пористым полупроводниковым слоем. Таким образом, электропроводный слой рабочего электрода не должен быть прозрачным, и он может быть изготовлен из материала, имеющего высокую электропроводность, что увеличивает допустимую нагрузку по току модуля DSC и обеспечивает высокую эффективность модуля DSC.

В целях увеличения выходного напряжения сенсибилизированного красителем солнечного элемента оказывается желательным наличие последовательной конструкции, включающей множество последовательно соединенных сенсибилизированных красителем солнечных элементов. Недостаток конструкции модуля DSC, который описан в международной патентной заявке WO 2011/096154, заключается в том, что оказывается затруднительным изготовление последовательно соединенных солнечных элементов DSC. Если используется способ, описанный в международной патентной заявке WO 2012/020944, отверстия должны проходить через модуль DSC и заполняться электропроводным материалом. Однако если пористый изоляционный слой изготовлен из чувствительного материала, такого как бумага из керамического волокна, пористый изоляционный слой может повреждаться в процессе сверления отверстий. Следующий недостаток использования сверления для изготовления отверстий заключается в том, что в процессе сверления образуются стружки. Оказывается затруднительным или вообще невозможным удаление всех стружек, которые образуются в процессе сверления. Оставшиеся стружки могут создавать проблемы при сборке модулей DSC, потому что эти стружки занимают определенный объем и пространство. Оставшиеся стружки в определенных местах могут приводить к неодинаковому расстоянию между соединяемыми слоями или даже вызывать неисправности или повреждения соединенных слоев. Следующая связанная со сверлением проблема заключается в том, что инструмент для сверления может истираться, оставляя следы нежелательных веществ, которые могут оказывать неблагоприятное воздействие на эксплуатационные характеристики DSC. Например, хорошо известно, что DSC является чувствительным к следовым количествам железа и других металлов, которые используются в инструментах для сверления.

Европейская патентная заявка EP 0859386 описывает сенсибилизированный красителем солнечный элемент, включающий пористую изоляционную подложку, рабочий электрод, первый пористый электропроводный слой для вывода произведенных фотоэлектронов из рабочего электрода, сформированный на одной стороне пористой изоляционной подложки, и противоэлектрод, имеющий второй пористый электропроводный слой, сформированный на противоположной стороне пористой изоляционной подложки.

Задача и сущность изобретения

Задача настоящего изобретения заключается в том, чтобы предложить экономичный модуль DSC, имеющий последовательную конструкцию.

Эту задачу решает модуль сенсибилизированных красителем солнечных элементов (DSC), который определен в п. 1 формулы настоящего изобретения.

Модуль DCS имеет последовательную конструкцию, включающую, по меньшей мере, два сенсибилизированных красителем солнечных элемента, расположенных рядом друг с другом и соединенных последовательно. Каждый солнечный элемент включает рабочий электрод, первый электропроводный слой для вывода произведенных фотоэлектронов из рабочего электрода, противоэлектрод включающий второй электропроводный слой, электролит для переноса электронов из противоэлектрода в рабочий электрод и последовательный соединительный элемент для электрического соединения рабочего электрода или противоэлектрода, соответственно, с противоэлектродом или рабочим электродом соседнего солнечного элемента.

Модуль DCS отличается тем, что модуль солнечных элементов включает пористую изоляционную подложку, первый электропроводный слой представляет собой пористый электропроводный слой, сформированный на одной стороне пористой изоляционной подложки, второй электропроводный слой представляет собой пористый электропроводный слой, сформированный на противоположной стороне пористой изоляционной подложки, и последовательный соединительный элемент представляет собой электропроводный слой, проходящий через пористую изоляционную подложку и проходящий между первым электропроводным слоем солнечного элемента и вторым электропроводным слоем соседнего солнечного элемента, в результате чего создается электрическое соединение первого электропроводного слоя одного из солнечных элементов со вторым электропроводным слоем соседнего солнечного элемента.

Электропроводные слои представляют собой пористые электропроводные слои, которые можно наносить на обе стороны изоляционной подложки с использованием способа печати, что приводит к рациональному производству и в значительной степени сокращает стоимость изготовления модуль DSC. Последовательный соединительный элемент образован электропроводным слоем, который проходит через пористую изоляционную подложку. Таким образом, последовательный соединительный элемент можно также изготавливать с использованием печатной технологии, что дополнительно сокращает стоимость изготовления модуль DSC. Поскольку настоящее изобретение допускает использование печатной технологии для изготовления последовательного соединительного элемента, больше не является обязательным сверление каких-либо отверстий сквозь весь модуль DSC, в результате чего устраняется риск разрушения изоляционной подложки. Это делает возможным использование чувствительного материала, такого как бумага из керамических волокон, в качестве пористой изоляционной подложки. При использовании печатной технологии последовательный соединительный элемент представляет собой пористый электропроводный слой.

Предпочтительно электропроводный слой последовательного соединительного элемента изготавливают, используя не чувствительный к коррозии электропроводный материал, устойчивый на воздухе к температурам, превышающим 500°C, без значительного окисления, такой как титан, титановые сплавы, никелевые сплавы, графит и аморфный углерод. За счет выбора материала, который не подвергается коррозии, становится необязательной защита последовательного соединительного элемента от контакта с электролитом и, таким образом, отсутствует необходимость в каких-либо защитных барьерах, окружающих последовательный соединительный элемент. Последовательный соединительный элемент можно изготавливать, используя такой же материал, который содержат первый и второй пористые электропроводные слои, что упрощает процесс изготовления.

Следующее преимущество использования модуля DSC согласно настоящему изобретению заключается в том, что он является тонким и имеет компактную конструкцию, которая уменьшает размер модуля DSC. Тот факт, что компонент является тонким и имеет компактную конструкцию, упрощает осуществление последовательного соединения солнечных элементов.

Пористость изоляционной подложки и электропроводных слоев обеспечивает перенос ионов через слои и подложку и, соответственно, между рабочим электродом и противоэлектродом. Такая конструкция делает возможным расположение рабочего электрода на поверхности первого электропроводного слоя, и, таким образом, первый электропроводный слой не обязательно должен быть прозрачным, что приводит к увеличению допустимой нагрузки по току для модуля DSC.

Предпочтительно первый и второй электропроводные слои включают частицы, которые являются чрезмерно крупными, чтобы иметь возможность проходить через пористую изоляционную подложку. Это обеспечивает, что первый и второй электропроводные слои не проходят через пористую изоляционную подложку и, соответственно, остаются на одной стороне подложки.

Предпочтительная толщина пористой изоляционной подложки составляет от 4 до 100 мкм. Тонкая подложка уменьшает толщину последовательного соединительного элемента и, соответственно, уменьшает резистивные потери. Кроме того, тонкая подложка упрощает установку последовательного соединительного элемента, проходящего через подложку.

Предпочтительно, первый и второй пористые электропроводные слои изготовлены из нечувствительного к коррозии электропроводного материала, устойчивого к окислению на воздухе при температурах вплоть до 500°C, такого как титан, титановые сплавы, никелевые сплавы, графит и аморфный углерод, что позволяет электропроводным слоям находиться в контакте с электролитом без какой-либо коррозии и делает возможным спекание электропроводного слоя при температурах, составляющих приблизительно от 450 до 550°C.

Согласно варианту осуществления настоящего изобретения, пористый электропроводный слой последовательного соединительного элемента содержит достаточно мелкие частицы, чтобы проходить через пористую изоляционную подложку. Данный вариант осуществления обеспечивает, что последовательный соединительный элемент будет проходить через пористую изоляционную подложку, и в результате этого будет установлено электрическое соединение первого и второго электропроводных слоев.

Согласно варианту осуществления настоящего изобретения, первый и второй электропроводные слои солнечного элемента смещены в продольном направлении по отношению друг к другу, что позволяет электропроводному слою последовательного соединительного элемента проходить между одним концом первого электропроводного слоя солнечного элемента и противоположным концом второго электропроводного слоя соседнего солнечного элемента. При этом противоположный конец означает передний конец, если один конец другого слоя представляет собой задний конец, и наоборот. Это означает, что последовательный соединительный элемент проходит между передним концом одного из электропроводных слоев и задним концом другого электропроводного слоя. Данный вариант осуществления делает возможным изготовление последовательных соединительных элементов, которые перпендикулярны плоскости расположения изоляционной подложки, например, посредством печатной технологии, что упрощает изготовление модуля DSC.

Согласно варианту осуществления настоящего изобретения, каждый солнечный элемент окружен ионным барьером в форме непористого слоя, который проходит через пористую изоляционную подложку, чтобы предотвращать вытекание электролита в соседний солнечный элемент. Этот вариант осуществления предотвращает перемещение электролита между последовательно соединенными соседними солнечными элементами, приводя к потерям эффективности DSC. Этот вариант осуществления допускает использование электролита в жидкой форме. Согласно другому варианту осуществления настоящего изобретения, электролит может присутствовать в форме геля или в твердой форме, в которой электролит лишается подвижности, и предотвращается вытекание электролита в соседний солнечный элемент. За счет достаточной иммобилизации электролита ионный барьер может быть исключен.

Согласно варианту осуществления настоящего изобретения, последовательный соединительный элемент представляет собой пористый электропроводный слой, и ионный барьер проходит через последовательный соединительный элемент. Область рабочих электродов представляет собой активную область модуля солнечных элементов. Эффективность модуля солнечных элементов зависит от соотношения между активной областью и суммарной областью модуля солнечных элементов. При установке ионного барьера через последовательный соединительный элемент, который расположен между рабочими электродами двух соседних солнечных элементов, никакая активная область не используется, и, соответственно, сохраняется эффективность солнечного элемента.

Предпочтительно ионный барьер изготовлен из полимерного материала. Полимерный материал может плавиться и протекать через пористую изоляционную подложку и пористый электропроводный слой последовательного соединительного элемента, заполняя отверстия в подложке, и в результате этого обеспечивается жидкостный барьер между солнечными элементами, который предотвращает перемещение электролита из одного солнечного элемента в другой солнечный элемент. В качестве альтернативы, жидкостный барьер между солнечными элементами может образовываться путем внедрения жидкого полимерного связующего вещества в пористую изоляционную подложку и пористый электропроводный слой последовательного соединительного элемента и последующего отверждения связующего вещества, например, химического или под действием тепла или света.

Следующая задача настоящего изобретения заключается в том, чтобы предложить экономичный способ изготовления модуля сенсибилизированных красителем солнечных элементов, имеющего последовательная конструкция.

Эту задачу решает способ изготовления модуля сенсибилизированных красителем солнечных элементов, который определен в п. 8 формулы настоящего изобретения.

Этот способ включает нанесение первых электропроводных слоев солнечных элементов в форме пористых электропроводных слоев на одну сторону пористой изоляционной подложки и нанесение вторых электропроводных слоев солнечных элементов в форме пористых электропроводных слоев на противоположную сторону пористой изоляционной подложки таким образом, что первый и второй электропроводные слои каждого солнечного элемента обращены друг к другу.

Этот способ делает возможным использование одинаковой технологии для изготовления рабочего электрода и противоэлектрода. Способ также делает возможным выбор простой технологии для изготовления рабочего электрода и противоэлектрода, такой как трафаретная печать, и в результате этого упрощается изготовление компонентов DSC и, таким образом, сокращается стоимость изготовления.

Этот способ упрощает изготовление тонкого компонента DSC, имеющего компактную конструкцию.

Согласно варианту осуществления настоящего изобретения, способ включает печать краской, содержащей электропроводные частицы, по меньшей мере, на двух соседних, но отдельных областях на одной стороне пористой изоляционной подложки для изготовления первых пористых электропроводных слоев, и печать краской, содержащей электропроводные частицы, по меньшей мере, на двух соседних, но отдельных областях на противоположной стороне пористой изоляционной подложки для изготовления вторых пористых электропроводных слоев. Использование печатной технологии упрощает изготовление множества электрически раздельных областей, имеющих определенные формы, на изолированной подложке, причем данные области образуют первые и вторые электропроводные области множества элементов DSC.

Согласно варианту осуществления настоящего изобретения, способ дополнительно включает изготовление последовательных соединительных элементов в форме электропроводных слоев, проходящих через пористую изоляционную подложку.

Поскольку электропроводный слой рабочего электрода сформирован как пористый электропроводный слой на одной стороне пористой подложки, и электропроводный слой противоэлектрода изготовлен как пористый электропроводный слой на другой стороне пористой подложки, последовательный соединительный элемент должен только проходить через пористую подложку, чтобы иметь возможность соединения рабочего электрода одного солнечного элемента с противоэлектродом соседнего солнечного элемента. Благодаря пористому материалу через пористую подложку можно легко проходить. Таким образом, может быть пропущена стадия сверления отверстий сквозь весь модуль DSC, что упрощает процесс изготовления и сокращает стоимость изготовления.

Посредством введения последовательного соединительного элемента в качестве электропроводного слоя, проходящего через пористую изоляционную подложку, простая технология изготовления, например трафаретная печать, может быть использована для изготовления последовательного соединительного элемента. Одинаковая технология изготовления может быть использована для изготовления последовательного соединительного элемента и электропроводных слоев, и в результате этого дополнительно сокращается стоимость изготовления.

Предпочтительно последовательные соединительные элементы изготовлены печатью на пористой изоляционной подложке краской, содержащей электропроводные частицы, которые проходят через пористую изоляционную подложку.

Согласно варианту осуществления настоящего изобретения, способ дополнительно включает:

- нанесение первых электропроводных слоев солнечных элементов таким образом, что первый электропроводный слой одного из солнечных элементов образует электрическое соединение с последовательным соединительным элементом, и первый электропроводный слой соседнего солнечного элемента не находится в электрическом соединении с последовательным соединительным элементом, и

- нанесение вторых электропроводных слоев солнечных элементов таким образом, что второй электропроводный слой одного из солнечных элементов не находится в электрическом соединении с последовательным соединительным элементом, и второй электропроводный слой соседнего солнечного элемента образует электрическое соединение с последовательным соединительным элементом, и в результате этого создается электрическое соединение первого электропроводного слоя одного из солнечных элементов со вторым электропроводным слоем соседнего солнечного элемента таким образом, что солнечные элементы соединяются последовательно.

Согласно варианту осуществления настоящего изобретения, первый и второй слои напечатаны краской, содержащей электропроводные частицы, которые являются чрезмерно крупными, чтобы иметь способность проходить через пористую изоляционную подложку, и последовательный соединительный элемент изготовлен посредством печати на пористой изоляционной подложке краской, содержащей электропроводные частицы, которые являются достаточно малыми, чтобы проходить через пористую изоляционную подложку. Посредством выбора размера частиц в краске оказывается возможным определение того, будет ли пористый слой нанесен на поверхность пористой изоляционной подложки, или будет ли слой проходить через подложку. Если частицы первого и второго электропроводных слоев оказываются больше, чем поры в подложке, частицы будут оставаться на поверхности подложки, а если частицы оказываются мельче, чем поры в подложке, частицы будут проходить через подложку.

Согласно варианту осуществления настоящего изобретения, последовательный соединительный элемент изготовлен путем перфорации пористой изоляционной подложки и заливания краски с электропроводными частицами через перфорированную часть подложки. Здесь термин «перфорированный» означает множество очень мелких отверстий, проходящих по линии и через подложку. Посредством перфорации пористой изоляционной подложки на расстояниях, где желательно иметь последовательные соединительные элементы, упрощается процесс нанесения краски, а также оказывается возможным использование краски, содержащей частицы такого же размера, которые используются для изготовления первого и второго электропроводных слоев. Если, например, бумага из керамических волокон используется в качестве подложки, становится легкой перфорация этой бумаги перед нанесением краски.

Согласно варианту осуществления настоящего изобретения, способ включает печать краской, содержащей электропроводные частицы, на пористой изоляционной подложке для изготовления последовательного соединительного элемента, печать краской, содержащей электропроводные частицы, по меньшей мере, на двух соседних, но раздельных первых областях на одной стороне пористой изоляционной подложки для изготовления первых пористых электропроводных слоев таким образом, что первая область одного из солнечных элементов находится в электрическом соединении с последовательным соединительным элементом, и первая область другого солнечного элемента не находится в электрическом соединении с последовательным соединительным элементом, и печать краской, содержащей электропроводные частицы, по меньшей мере, на двух соседних, но отдельных вторых областях на противоположной стороне пористой изоляционной подложки для изготовления вторых пористых электропроводных слоев таким образом, что первые и вторые области смещены в продольном направлении по отношению друг к другу, и таким образом, что вторая область одного из солнечных элементов не находится в электрическом соединении с последовательным соединительным элементом и вторая область другого солнечного элемента находится в электрическом соединении с последовательным соединительным элементом. Оказывается преимущественным, если сначала печатается последовательный соединительный элемент, а затем печатаются первый и второй электропроводные слои в контакте с последовательным соединительным элементом.

Согласно варианту осуществления настоящего изобретения, способ включает изготовление ионного барьера в форме непористого слоя, окружающего каждый солнечный элемент для предотвращения вытекания электролита в соседний солнечный элемент. Непористый слой проходит через пористую изоляционную подложку. Для сохранения активной области солнечного элемента полимерный материал может быть расположен таким образом, что полимерный материал проходит через последовательный соединительный элемент.

Согласно варианту осуществления настоящего изобретения, ионный барьер изготавливается путем нанесения полимерного материала таким образом, что полимерный материал проходит через первый электропроводный слой, пористую изоляционную подложку и второй электропроводный слой.

Согласно варианту осуществления настоящего изобретения, полимерный материал наносится таким образом, что полимерный материал проходит через последовательный соединительный элемент.

Краткое описание чертежей

Далее настоящее изобретение будет разъясняться более подробно посредством описания различных вариантов осуществления настоящего изобретения со ссылкой на прилагаемые чертежи.

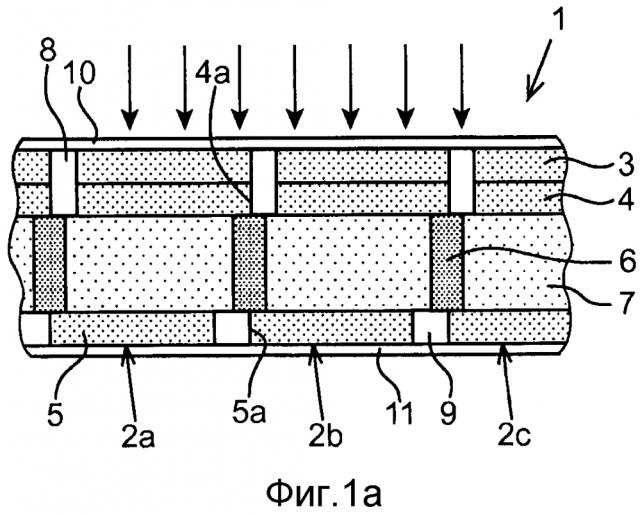

Фиг. 1a представляет поперечное сечение модуля сенсибилизированных красителем солнечных элементов согласно первому варианту осуществления настоящего изобретения.

Фиг. 1b представляет поперечное сечение модуля сенсибилизированных красителем солнечных элементов согласно второму варианту осуществления настоящего изобретения.

Фиг. 2-11 иллюстрируют способ изготовления модуля сенсибилизированных красителем солнечных элементов согласно варианту осуществления настоящего изобретения.

Фиг. 12 представляет вид сверху примерного модуля сенсибилизированных красителем солнечных элементов согласно варианту осуществления настоящего изобретения.

Подробное описание предпочтительных вариантов осуществления изобретения

Фиг. 1a представляет поперечное сечение модуля 1 сенсибилизированных красителем солнечных элементов (DSC), имеющего последовательную конструкцию, согласно первому варианту осуществления настоящего изобретения. Модуль DSC включает множество элементов DSC 2a-c, расположенных рядом друг с другом и соединенных последовательно. Каждый элемент DSC 2a-c включает рабочий электрод 3 и противоэлектрод 5. Пространство между рабочим электродом и противоэлектродом заполнено электролитом, содержащим ионы для переноса электронов из противоэлектрода в рабочий электрод. Противоэлектрод переносит электроны в электролит. Модуль DSC включает первый электропроводный слой 4 для вывода произведенных фотоэлектронов из рабочего электрода. Первый электропроводный слой 4 служит в качестве тыльного контакта, который переносит электроны из рабочего электрода. Далее первый электропроводный слой 4 называется термином «тыльный контактный слой».

Рабочий электрод 3 включает пористый электродный слой TiO2, нанесенный на первый электропроводный слой 4. Электрод из TiO2 включает частицы TiO2, окрашенные посредством адсорбции молекул красителя на поверхности частиц TiO2. Рабочий электрод расположен на поверхности сторона модуля DSC. Верхняя сторона должна быть обращена к солнцу, что позволяет солнечному свету попадать на молекулы красителя рабочего электрода.

Модуль DSC дополнительно включает пористую изоляционную подложку 7, расположенную между рабочим электродом и противоэлектродом. Пористость пористой изоляционной подложки обеспечивает перенос ионов через подложку. Предпочтительно пористая изоляционная подложка представляет собой подложку на основе керамических микроволокон, такую как содержащая стеклянное микроволокно или керамическое микроволокно подложка. Например, пористая подложка может быть изготовлена на основе стеклянного текстильного материала в сочетании со стеклянной бумагой. Это делает возможным изготовление тонкой и прочной подложки. Керамические подложки представляют собой электрические изоляторы, но они являются пористыми, и в результате этого обеспечивается пропускание жидкостей и ионов электролита. Керамические подложки можно использовать в форме листов или в форме рулонов для непрерывного процесса. Керамические подложки обладают химической инертностью и способностью выдерживать высокие температуры, и они являются легкодоступными, дешевыми и простыми в обращении на разнообразных технологических стадиях.

Подходящая керамическая подложка может быть изготовлена на основе тканых стеклянных микроволокон, состоящих из стеклянных нитей. Тканые волокна являются значительно более прочными, чем нетканые волокна. Кроме того, тканые волокна по своей природе обладают большей механической прочностью по сравнению с неткаными волокнами. Кроме того, толщина тканых волокон может быть сделана очень тонкой при сохранении механической прочности. Однако тканые волокна часто содержат большие отверстия, которые позволяют многочисленным частицам, содержащимся в печатных красках, проходить непосредственно сквозь тканое волокно нерегулируемым образом на всей площади тканого волокна. Это представляет собой нежелательный эффект. Чтобы блокировать отверстия в тканом текстильном материале, оказывается полезным нанесение нетканых стеклянных волокон на поверхность тканого текстильного материала. Это можно осуществлять путем пропитывания тканого текстильного материала раствором, содержащим стеклянные волокна, и последующего удаления растворителя. Если связующее вещество, такое как коллоидный диоксид кремния, используется вместе со стеклянными волокнами, то нетканые стеклянные волокна могут прочнее прикрепляться к тканому волокну, и образуется непрерывная прикрепленная пленка из нетканого стекловолокна на поверхности тканого стекловолокна. Посредством нанесения нетканых стеклянных волокон на поверхность тканых волокон оказывается возможным предотвращение непосредственного прохождения частица в красках сквозь тканое волокно.

Чем тоньше пористая подложка, тем лучше, поскольку короткое расстояние между тыльным контактом и противоэлектродом обеспечивает минимальные резистивные потери. По той же причине желательной оказывается высокая степень пористости. Однако если подложка является чрезмерно тонкой и чрезмерно пористой, механическая прочность подложки будет чрезмерно низкой. Предпочтительная толщина пористой изоляционной подложки составляет более чем 4 мкм и менее чем 100 мкм. Более предпочтительная толщина пористой изоляционной подложки составляет менее чем 50 мкм. Как правило, толщина пористой изоляционной подложки составляет от 10 до 30 мкм, Предпочтительная пористость подложки составляет более чем 40%. Предпочтительная пористость подложки составляет приблизительно 90%. Предпочтительная пористость подложки составляет от 40 до 90%.

Тыльный контактный слой 4 представляет собой пористый электропроводный слой, нанесенный на верхнюю сторону пористой изоляционной подложки 7. Когда пористый электропроводный слой используется в качестве тыльного контакта, он находится в непосредственном контакте с рабочим электродом. Противоэлектрод каждого элемента DSC 2a-c включает второй электропроводный слой 5, далее называемый термином «противоэлектродный слой». Противоэлектродный слой 5 представляет собой пористый электропроводный слой, нанесенный на противоположную (нижнюю) сторону пористой изоляционной подложки 7. Тыльный контактный слой 4 и противоэлектродный слой 5 разделяются физически и электрически пористой изоляционной подложкой 7, и, таким образом, они не находятся в непосредственном физическом и электрическом контакте. Однако тыльный контактный слой 4 и противоэлектродный слой 5, нанесенные на верхнюю и нижнюю стороны пористой изоляционной подложки элемента DSC находятся в электрическом соединении посредством ионов, проходящих через пористую изоляционную подложку. Пористость пористых электропроводных слоев 4, 5 составляет предпочтительно от 30% до 85%, или от 35% до 70%, или от 40% до 60%. В зависимости от конкретного материала, используемого