Способ получения мелкодисперсного порошка титана

Иллюстрации

Показать всеИзобретение относится к мелкодисперсному получению порошка титана. Способ включает активирование исходного материала, гидрирование, измельчение полученного гидрида титана, термическое разложение гидрида титана в вакууме и измельчение образовавшегося титанового спека. В качестве исходного материала используют слиток, который получают вакуумным переплавом титанового сырья в медном водоохлаждаемом кристаллизаторе и кристаллизацией слитка при удельном тепловом потоке через поверхность кристаллизатора (3,3-3,9)⋅106 Вт/м2. Активирование ведут в две стадии: сначала обработкой в растворе, содержащем воду, азотную и фтористоводородную кислоты при соотношении компонентов H2O:HNO3:HF, равном (0,9÷1,1):(0,9÷1,1):(0,17÷0,23), а затем в камере гидрирования, содержащей хлористый водород в объеме 0,01-0,015% объема камеры. Гидрирование ведут при избыточном давлении водорода в камере гидрирования 1,1-2,0 атм до содержания водорода в титане 350-410 л/кг. Обеспечивается повышение выхода годного порошка с гранулами округлой формы размером 20-50 мкм. 1 табл.

Реферат

Изобретение относится к порошковой металлургии, в частности к получению порошка титана, и может быть использовано в машиностроении, в частности в аддитивных технологиях, требующих узкого фракционного состава исходного материала (20-50) мкм.

Известен способ получения мелкодисперсного порошка титана, включающий гидрирование исходной титановой губки до содержания водорода от 340 до 370 см3 на 1 г титана, измельчение гидрида, термическое вакуумное дегидрирование в две стадии с промежуточным измельчением образовавшегося спека до достижения остаточного содержания водорода до 4 см3 на 1 г титана. Известный способ обеспечивает получение мелкодисперсного порошка с размерами частиц менее 40 мкм при выходе готовой продукции на уровне не менее 90% от массы исходного титана (RU 2240896, B22F 9/16, опубликовано 27.11.2004).

Однако известный способ не обеспечивает получение порошка титана узкого фракционного состава (20-50 мкм) с оптимальной округлой формой гранул.

Наиболее близким по технической сущности является способ получения мелкодисперсного порошка титана, включающий гидрирование исходного материала в виде титановой губки, измельчение полученного гидрида, термическое разложение гидрида титана в вакууме и измельчение образовавшегося спека. При осуществлении известного способа перед гидрированием проводят термическую активирование титана при температуре от 400 до 650°С, а гидрирование осуществляют до содержания водорода от 440 до 468 см 3 на 1 г титана. Измельчение полученного гидрида титана проводят до достижения удельной поверхности, по меньшей мере в 2 раза больше, чем у получаемого порошка титана. Термическое разложение при температуре 450-650°С проводят в несколько стадий, осуществляя между ними дополнительное измельчение образовавшегося титанового спека при остаточном содержании водорода от 100 до 380 см3 на 1 г титана. Измельченный порошок просеивают до крупности менее 40 мкм с выходом годного 95% (RU 2301723, B22F 9/16, опубликовано 27.06.2007).

К недостаткам данного способа относится наличие высокого (более 15%) процента выхода фракции с размерами менее 10 мкм, что снижает выход годного порошка с гранулами округлой формы размером 20-50 мкм ниже 90%.

Кроме того, в известных способах в качестве исходного материала используют титановую губку, что ограничивает область применения способов, поскольку не позволяет эффективно использовать в качестве исходного материала отходов титановых производств в виде обрезков слитков и проката.

Задачей и техническим результатом изобретения является повышение выхода годного порошка с гранулами округлой формы размером 20-50 мкм при использовании в качестве исходного материала отходов титановых производств.

Технический результат достигается тем, что способ получения мелкодисперсного порошка титана включает предварительное активирование исходного материала, гидрирование, измельчение полученного гидрида титана, термическое разложение гидрида титана в вакууме и измельчение образовавшегося титанового спека, при этом в качестве исходного материала используют слиток, который получают вакуумным переплавом титанового сырья в медном водоохлаждаемом кристаллизаторе и кристаллизацией слитка при удельном тепловом потоке через поверхность кристаллизатора (3,3-3,9)⋅106 Вт/м2, активирование ведут в две стадии: сначала обработкой в растворе, содержащем воду, азотную и фтористоводородную кислоты при соотношении компонентов H2O:HNO3:HF, равном (0,9÷1,1):(0,9÷1,1):(0,17÷0,23), и затем газообразным хлористым водородом в камере гидрирования при содержании хлористого водорода 0,01-0,015% объема камеры, а гидрирование ведут при избыточном давлении водорода в камере гидрирования 1,1-2,0 атм до содержания водорода в титане 350-410 л/кг.

Технический результат также достигается тем, что вакуумный переплав титана ведут в вакуумной дуговой печи с использованием нерасходуемого электрода; в качестве титанового сырья используют титан и его сплавы, а активирование хлористым водородом ведут при температуре слитка 450-550°С в течение 12-20 минут.

Изобретение можно проиллюстрировать следующими примерами.

В качестве исходного сырья использовали обрезь листов и слитков из титана марки ВТ 1-00 и сплавов титана неустановленного состава.

Вакуумный переплав исходного сырья вели в медном водоохлаждаемом кристаллизаторе вакуумной дуговой печи с использованием нерасходуемого электрода. Кристаллизацию слитка размером 110×110×9 мм вели при обеспечении удельного теплового потока через поверхность кристаллизатора (3,3-3,9)⋅106 Вт/м2, которую регулировали расходом и температурой воды для охлаждения кристаллизатора.

Величину удельного теплового потока через поверхность кристаллизатора на уровне 3,6⋅106±0,3 Вт/м2 определяли по следующей формуле.

, где:

Q - удельный тепловой поток, Вт/м2;

Gкр. - расход воды на охлаждение, 2 м3/ч;

Fкр. - площадь поверхности кристаллизатора, 0,0121 м2;

рв - плотность воды, 1000 кг/м3;

Св - удельная теплоемкость воды, 4,2 кДж/(кг⋅град);

Δtв - разность температур охлаждающей воды на входе (26°С) и выходе (45°С) кристаллизатора, 19 град.

Заданные условия кристаллизации обеспечивают требуемую литую структуру металла слитка, которая при гидрировании обеспечивает оптимальную скорость гидрирования и форму формирующихся частиц гидрида титана.

После выплавки слиток активировали в две стадии. На первой стадии слиток обрабатывали в растворе, содержащем воду, азотную и фтористоводородную кислоты при соотношении компонентов H2O:HNO3:HF, равном (0,9÷1,1):(0,9÷1,1):(0,17÷0,23). Во время обработки полностью удаляли плотные окисные пленки с поверхности слитка, препятствующие насыщению металла водородом при гидрировании.

После этого слиток поместили в камеру гидрирования, которую затем откачали до давления 1⋅10-3 мм рт.ст. и нагрели до 500°С. После достижения указанной температуры в камеру напустили хлористый водород в объеме 0,01-0,015% объема камеры. На указанной второй стадии активирования в течение 15 минут полностью удаляли окисные пленки с поверхности слитка перед гидрированием и активировали границы зерен.

Затем вакуумным насосом откачали хлористый водород и в камеру порционно подавали водород, избыточное давление которого в камере гидрирования поддерживали в диапазоне 1,1-2,0 атм. В качестве источника очищенного водорода использовали водород, полученный термическим разложением предварительно гидрированной титановой губки марки ТГ-100.

Количество поглощенного слитком водорода контролировали цифровым прибором массового расхода газов MASS-VIEW. При достижении содержания водорода в титановом слитке 350-410 л/кг процесс гидрирования прекращали. Продолжительность процесса составляла 6-7 часов. В процессе гидрирования происходит растрескивание слитка, что обеспечивает увеличение площади взаимодействия металла и водорода.

При содержании водорода в титане 350-410 л/кг полученный гидрид характеризуется повышенной хрупкостью, что обеспечивает при дальнейшем измельчении в шаровой мельнице повышение выхода годного при оптимальной крупности порошка и его формы, как гидрида, так и полученного из него дигидрида титана.

Полученный гидрид титана измельчили в шаровой мельнице. После рассева получили 485 г гидрида крупностью 20-50 мкм.

Затем порошок гидрида титана поместили в вакуумную камеру и провели процесс дегидрирования. Процесс вели при температуре 630-650°С до достижения давления в камере 1⋅10-2 мм рт.ст. Продолжительность процесса составила 8 часов. Полученный спек измельчали в шаровой мельнице. После рассева получили 465 г титанового порошка крупностью 20-50 мкм. Общий выход годного материала составил 93%.

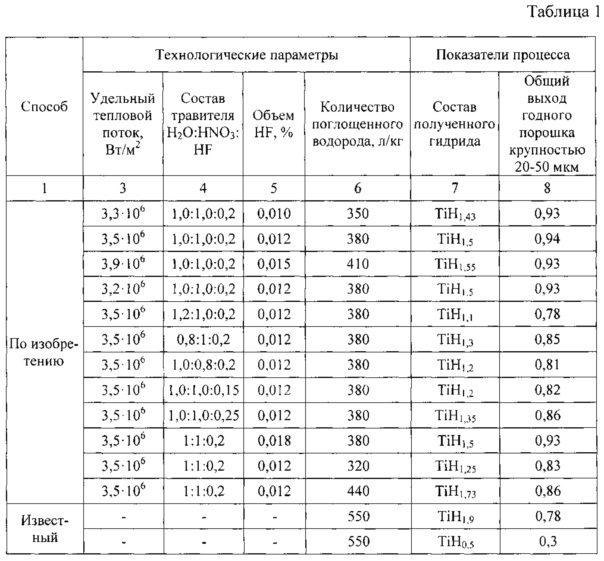

Результаты экспериментальных процессов сопоставлены с результатом осуществления известного способа получения мелкодисперсного порошка титана. Результаты представлены в таблице 1.

Соблюдение предложенных параметров процесса получения мелкодисперсного порошка титана позволяет значительно повысить однородность получаемого гидрида титана, улучшить условия его измельчения и рассева порошка и, как следствие, увеличить общий выход требуемой фракции крупностью +20 -50 мкм, превышающий 93%, т.е. достигается технический результат. Следует отметить, что предложенный способ применим не только к титану, но и к сплавам на его основе.

1. Способ получения мелкодисперсного порошка титана, включающий предварительное активирование исходного материала, гидрирование, измельчение полученного гидрида титана, термическое разложение гидрида титана в вакууме и измельчение образовавшегося титанового спека, отличающийся тем, что в качестве исходного материала используют слиток, который получают вакуумным переплавом титанового сырья в медном водоохлаждаемом кристаллизаторе и кристаллизацией слитка при удельном тепловом потоке через поверхность кристаллизатора (3,3-3,9)⋅106 Вт/м2, активирование ведут в две стадии, сначала обработкой в растворе, содержащем воду, азотную и фтористоводородную кислоты при соотношении компонентов H2O:HNO3:HF, равном (0,9÷1,1):(0,9÷1,1):(0,17÷0,23), и затем газообразным хлористым водородом в камере гидрирования при содержании хлористого водорода 0,01-0,015% объема камеры, а гидрирование ведут при избыточном давлении водорода в камере гидрирования 1,1-2,0 атм до содержания водорода в титане 350-410 л/кг.

2. Способ по п. 1, отличающийся тем, что вакуумный переплав титана ведут в вакуумной дуговой печи с использованием нерасходуемого электрода.

3. Способ по п. 1, отличающийся тем, что в качестве титанового сырья используют титан и его сплавы.

4. Способ по п. 1, отличающийся тем, что активирование хлористым водородом ведут при температуре слитка 450-550°С в течение 12-20 минут.