Технологическая линия производства гранулированного пеностекла

Иллюстрации

Показать всеИзобретение относится к производству гранулированного пеностекла. Техническим результатом - повышение очистки гранул. Технологическая линия производства гранулированного пеностекла включает бункер исходного сырья, измельчитель, бункер жидкого компонента, грануляторы, барабанную сушилку, вибросито, бункер с дозатором высушенных гранул, бункер с разделяющей средой, вращающуюся печь вспенивания, вращающийся холодильник, установленный после печи вспенивания, бункер накопления вспененных гранул, склад готовой продукции. Склад готовой продукции дополнительно содержит два последовательно установленные вибросита, каждое из которых снабжено двумя сетками и связанных через сборники гранул и посредством пневмотранспортеров с бункерами готовой продукции. 2 ил.

Реферат

Изобретение относится к производству теплоизоляционных материалов, а именно к производству гранулированного пеностекла.

Известна технологическая линия производства гранулированного пеностекла, содержащая приемный бункер для стеклобоя, измельчитель исходных материалов, моечно-сушильный барабан, бункер-дозатор чистого стекла, весовой дозатор и действующий параллельно с ним дозатор добавок, мельницу, бункер запаса дробленого стекла, бункер для шихты, дозатор связующего, тарельчатый гранулятор, на который одновременно с шихтой подают связующую добавку, печь вспенивания, печь отжига, ленточные, скребковые, шнековые конвейеры, ковшовые элеваторы и пересыпные устройства для подачи сырья, полуфабрикатов и готовой продукции на склад. В отличие от известных технологических линий она содержит планетарную мельницу для помола и механоактивации стекла с водой и порообразователя, два тарельчатых питателя, турболопастный предгранулятор, опудриватель гранул, электрическую туннельно-конвейерную печь сушки гранул, электрическую туннельно-конвейерную печь вспенивания для порообразования, электрическую туннельно-конвейерную печь отжига гранул и обтирочный барабан, классификатор, а электрические туннельно-конвейерные печи вспенивания и отжига имеют по восемь программируемых зон нагрева (см. МПК С03С 11/00, описание полезной модели к патенту №47353, опубл. 27.08.2005 г.).

Недостатком известной технологической линии является высокая трудоемкость производства при низком выходе готового продукта, обусловленная длительностью технологического цикла и использования конвейерных печей с программируемыми зонами нагрева.

Наиболее близкой к заявляемому изобретению является технологическая линия производства гранулированного пеностекла, включающая установленные и взаимосвязанные посредством транспортеров склад стеклобоя, аппарат очистки от примесей, бункер запаса чистого стеклобоя, измельчитель, бункер запаса молотого стекла, гранулятор, перед которым установлен смеситель пеностекольной смеси, печь для сушки гранул, вибросито, бункер запаса гранул полуфабриката, первую дополнительную технологическую нитку получения тонкомолотой сухой добавки к пеностекольной смеси, включающую склад твердых добавок, измельчитель добавок, бункер запаса молотых добавок, вторую дополнительную нитку подготовки раствора жидких компонентов, включающую бункер запаса порообразователя, бункер жидких компонентов, третью дополнительную технологическую нитку возврата мелких сырцовых гранул полуфабриката в бункер запаса чистого стеклобоя, весовой дозатор гранул полуфабриката и весовой дозатор разделяющей среды, установленные перед вращающейся печью вспенивания, вращающийся холодильник, установленный после вращающейся печи вспенивания, аппарат разделения по фракциям, установленный после вращающегося холодильника (см. МПК С03С 11/00, описание полезной модели к патенту №132795 Российской Федерации, опубл. 11.02.2013 г.) - ближайший аналог.

Недостатком ближайшего аналога является сложная технологическая цепочка производства, повышающая трудоемкость изготовления при одновременном снижении выхода готового продукта.

Существующая практика производства гранулированного пеностекла показывает, что увеличение выхода готового продукта можно достигнуть только при высокой производительности используемого оборудования. При этом существуют два пути повышения технологичности самого процесса производства: первый - варка стекла для получения однородного химического состава, второй - тонкое измельчение стеклобоя при сохранении стабильности химического и гранулометрического состава стеклопорошка.

Заявляемое изобретение относится ко второму пути, а именно к технологическим линиям производства гранулированного пеностекла из стеклопорошка с размером частиц не более 1 мм.

Техническим результатом заявляемого изобретения является повышение производительности технологической линии.

Сущность технического решения заключается в том, что в технологической линии производства гранулированного пеностекла, включающей установленные и взаимосвязанные посредством транспортеров бункер исходного сырья, измельчитель, бункер жидкого компонента, грануляторы, барабанную сушилку, вибросито, бункер с дозатором высушенных гранул, бункер с разделяющей средой, вращающуюся печь вспенивания, вращающийся холодильник, установленный после печи вспенивания, бункер накопления вспененных гранул, склад готовой продукции, склад готовой продукции дополнительно содержит два последовательно установленные вибросита, каждое из которых снабжено двумя сетками и связанные через сборники гранул и посредством пневмотранспортеров с бункерами готовой продукции.

Введение в склад готовой продукции двух последовательно установленных вибросит, каждое из которых снабжено двумя сетками и связанных через сборники гранул и посредством пневмотранспортеров с бункерами готовой продукции, существенно повышает производительность сортировки готового продукта, улучшает процесс очистки готового продукта от пыли при его транспортировке в бункер готовой продукции.

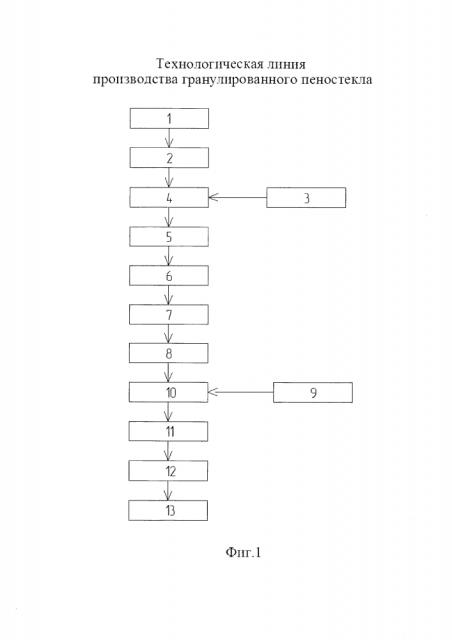

Заявляемое изобретение поясняется чертежами, где на фиг. 1 изображена блок-схема технологической линии производства гранулированного пеностекла; на фиг. 2 - блок-схема склада готовой продукции.

Технологическая линия производства гранулированного пеностекла включает в себя установленные и взаимосвязанные посредством транспортеров технологические аппараты: бункер 1 исходного сырья, измельчитель 2 типа аттритор, бункер 3 жидкого компонента, лопастный гранулятор-смеситель 4, тарельчатый гранулятор 5, барабанную сушилку 6, вибросито 7, бункер 8 с дозатором высушенных гранул, бункер 9 с разделяющей средой, например каолином, вращающуюся печь 10 вспенивания, холодильник 11, пневмотранспортер 12, склад готовой продукции, который дополнительно снабжен бункер-накопителем 13 вспененных гранул, двумя последовательно установленными виброситами 14 и 15, каждое из которых содержит два сита с размерами ячеек, например сито 14 с размерами 10 мм и 5 мм, сито 15 с размерами ячеек 2,5 и 1 мм, сборники 16, 17, 18, 19 20 гранул, соединенные с помощью пневмотранспортеров 21, 22, 23, 24, 25 с бункерами 26, 27, 28, 29, 30 готовой продукции.

В качестве транспортеров в заявляемой технологической линии производства гранулированного пеностекла могут быть использованы шнеки спиральные, транспортеры ковшовые цепные, транспортировщики вакуумные и пневмотранспортеры.

Технологическая линия производства гранулированного пеностекла работает следующим образом. Исходный стеклопорошок с размером зерна не более 1 мм из бункера 1 с помощью шнека спирального (на чертеже не показан) загружается в измельчитель 2 типа аттритор непрерывного действия. После помола измельченный стеклопорошок с размером зерна 40-100 микрон с помощью вакуумного транспортировщика (на чертеже не показан) подается в лопастный смеситель-гранулятор 4. Туда же через систему впрыска (на чертеже не показана) подается жидкий компонент из бункера 3. В смесителе-грануляторе 4 образуются мелкие гранулы смеси измельченного стеклопорошка и жидкого компонента. Далее мелкие сырые гранулы подаются в тарельчатый гранулятор 5, где и происходит окончательное формирование сырых гранул пеностекла.

Далее с помощью ковшового транспортера (на чертеже не показан) подаются на операцию сушки в барабанную сушилку 6. После сушки гранулы пересыпаются на вибросито 7, на котором происходит отсев пыльной фракции стеклопорошка, то есть несформировавшихся гранул, если таковые имеются, и отсеянные высушенные гранулы поступают в бункер 8 с дозатором, установленным у входа во вращающуюся печь 10 вспенивания. Из бункера 8 высушенные гранулы и разделяющая среда, находящаяся в бункере 9, одновременно поступают во вращающуюся печь 10 вспенивания. Обсыпка разделяющей средой, например каолином, необходима для того, чтобы гранулы пеностекла не слиплись между собой при высокой температуре.

После нагрева и вспенивания гранулы поступают в холодильник 11, а затем в бункер разделения гранул по фракциям. Из бункера-накопителя 13 под действием вибрации готовый продукт поступает на вибросито 14 с крупными размерами ячеек сита, где отсеиваются крупные фракции, поступающие в сборники 16, 17 а из них посредством пневмотранспортеров 21, 22, в бункеры готовой продукции 26, 27.

Оставшиеся после отсева на вибросите 14 гранулы поступают на вибросито 15, а затем в сборники 18, 19 гранул и далее посредством пневмотранспортеров 23, 24, 25 в бункеры 28, 29, 30 готовой продукции. Склад готовой продукции позволяет разделить гранулы пеностекла на пять фракций с размерами гранул, например, менее 1 мм, от 1,0 до 2,5 мм, от 2,5 до 5,0 мм, от 5,0 до 10,0 мм, более 10 мм.

В отличие от известных технологических линий производства гранулированного пеностекла, заявляемое изобретение имеет высокую производительность, не перегружено оборудованием и обеспечивает разделение готового продукта на большее количество фракций по сравнению с известными линиями.

Технологическая линия производства гранулированного пеностекла, включающая установленные и взаимосвязанные посредством транспортеров бункер исходного сырья, измельчитель, бункер жидкого компонента, грануляторы, барабанную сушилку, вибросито, бункер с дозатором высушенных гранул, бункер с разделяющей средой, вращающуюся печь вспенивания, вращающийся холодильник, установленный после печи вспенивания, бункер накопления вспененных гранул, склад готовой продукции, отличающаяся тем, что склад готовой продукции дополнительно содержит два последовательно установленные вибросита, каждое из которых снабжено двумя сетками и связанных через сборники гранул и посредством пневмотранспортеров с бункерами готовой продукции.