Способ определения морозостойкости пористых материалов

Иллюстрации

Показать всеИзобретение относится к методам определения морозостойкости пористых материалов. Сущность: изготавливают несколько образцов материала, насыщают их водой, термоциклируют, замораживая и размораживая до нормативных температур, определяют деформации образцов после размораживания, пределы прочности образцов в условиях одноосного сжатия и перпендикулярные ему остаточные деформации, находят отношение относительного снижения предела прочности к относительной остаточной деформации и рассчитывают морозостойкость каждого образца, морозостойкость же материала рассчитывают как среднее морозостойкостей образцов. После термоциклирования каждый образец нагружают в условиях одноосного сжатия с заданным темпом до экстремальной нагрузки, отвечающей пределу кратковременной прочности в условиях одноосного сжатия, разгружают образец, определяют относительную остаточную деформацию в направлении, перпендикулярном сжатию, повторяют нагружение в условиях сжатия до значения экстремальной нагрузки второго нагружения, а относительное снижение предела прочности определяют с учетом значений эктремальных нагрузок при первом и втором нагружении. Технический результат: расширение арсенала технических средств ускоренного определения марки бетона по морозостойкости. 1 табл., 2 ил.

Реферат

Изобретение относится к методам испытаний пористых водонасыщенных материалов (кирпич, бетон, туф, известняк) и предназначено для определения их морозостойкости, то есть числа стандартных термоциклов (например, от +20 до -20°С по 4 часа), необходимых для снижения предела R прочности образцов, насыщенных водой, на величину, оговоренную стандартом, в частности на 5 или 15%, после чего допускаемое стандартом относительное снижение предела прочности составляет [ΔR/R]=0,05…0,15, где ΔR - абсолютное изменение предела кратковременной прочности на сжатие.

Известен базовый способ определения морозостойкости [ГОСТ-10060.1-95 "Базовый метод определения морозостойкости"], включающий изготовление и испытания образцов сериями. Все образцы насыщают водой, часть образцов подвергают попеременному многократному замораживанию и размораживанию. Разрушают сжатием образцы после различного числа замораживаний-размораживания, и без замораживаний-размораживаний. Сопоставляют средние значения пределов прочности образцов серий, испытанных как с замораживанием-размораживанием, так и без него. Определяют относительное снижение предела прочности при разных количествах замораживаний-размораживаний и в качестве морозостойкости F принимают число замораживаний-размораживаний, необходимых для снижения предела прочности в пределах, оговоренных стандартом.

Значительный случайный разброс значений предела прочности образцов пористых материалов (коэффициент вариации ρ≈17%) при неизменных условиях изготовления и испытаний образцов обуславливает большой разброс средних значений предела прочности и требует испытаний значительного количества образцов (25…50) для доказательства значимости относительного снижения предела прочности 0,05…0,15.

Таким образом, основной недостаток базового способа - трудоемкость и малая оперативность.

Известны способы экспресс-контроля морозостойкости, например [ГОСТ - 10060.3-95 «Дилатометрический метод ускоренного определения морозостойкости»]. Он включает изготовление образцов, измерение образцов, определение начального объема, насыщение образцов водой, одноразовое замораживание каждого насыщенного водой образца и стандартного образца в дилатометре до нормативной температуры и измерение при этом разности значений объемных деформаций бетонного и стандартного образцов (относительного изменения объема). Морозостойкость определяют по максимальной относительной разности объемных деформаций бетонного и стандартного образцов по приведенным в ГОСТ таблицам с учетом вида бетона, формы и размера образцов.

Однако при использовании приведенных в ГОСТе таблиц приемлимый результат получается лишь для бетонов на портландцементе и шлакопортландцементе без поверхностно-активных добавок (ПАВ), такие бетоны в настоящее время используются крайне редко. А получение таблиц, необходимых для бетонов с ПАВ, а также других материалов требует длительных трудоемких опытов с использованием, например, базового способа.

Наиболее близкий к предлагаемому способ определения морозостойкости [RU 2430631 C1 МПК G01N 33/38, опубликован 20.00.13] заключается в том, что изготавливают образец материала с относительно малой открытой пористостью, например, из бетонной смеси с малым водоцементным отношением (В/Ц<0,45), насыщенный водой образец замораживают до нормативной температуры, размораживают (термоциклируют), перед замораживанием образца неразрушающим методом определяют пороговую нагрузку, отвечающую пределу длительной прочности при сжатии, после ряда термоциклов измеряют относительную остаточную деформацию размороженного образца в направлении, перпендикулярном предшествующему сжатию, добиваются не меньшей остаточной деформации циклическим сжатием образца в прежнем направлении от нулевой нагрузки до нагрузки, превышающей пороговую не более чем на треть, и повторяют эти операции до нарушения пропорциональности между температурной относительной остаточной деформацией и числом термоциклов, рассчитывают отношение z относительного снижения предела длительной прочности к относительной остаточной деформации ε0 в направлении, перпендикулярном сжатию, по формуле

где ΔR/R - относительное снижение предела длительной прочности.

Далее определяют показатель морозостойкости испытуемого образца в циклах, а также относительную остаточную деформацию εм, соответствующую допускаемому стандартом относительному снижению предела кратковременной прочности в условиях одноосного сжатия для оценки морозостойкости исследуемого материала, по формуле

где [ΔR/R] - допускаемое стандартом относительное снижение предела прочности.

Для образца того же материала с большей пористостью, у которых обычно нет линейной зависимости между температурной относительной остаточной деформацией и числом циклов, чередуют термоциклирование с циклическим сжатием до достижений остаточной деформации, равной относительной остаточной деформации, соответствующей допускаемому стандартом относительному снижению предела прочности, и оценивают морозостойкость по числу необходимых для этого циклов с учетом их эквивалентности.

К недостаткам прототипа относятся необходимость обеспечения образцов с относительно низкой пористостью, что не всегда возможно, особенно при исследовании естественного камня, а также необходимость экспериментальной проверки независимости отношения относительного снижения предела длительной прочности к относительной остаточной деформации в направлении, перпендикулярном сжатию, от пористости материала.

Задача, решаемая изобретением - расширение арсенала технических средств определения морозостойкости; технический результат заключается в реализации этого арсенала.

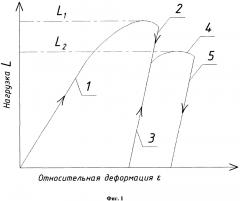

Решение поставленной задачи достигают тем, что, как и в прототипе, изготавливают несколько образцов материала, насыщают их водой, термоциклируют, замораживая и размораживая каждый образец до нормативных температур. В процессе такого термоциклирования регистрируют относительные остаточные деформации εт образцов после размораживания. После термоциклирования определяют пределы кратковременной прочности образцов в условиях одноосного сжатия и перпендикулярные ему остаточные деформации. Находят отношение относительного снижения предела прочности к относительной остаточной деформации z в направлении, перпендикулярном сжатию. По допускаемому стандартом относительному снижению предела прочности ΔR/R материала в результате термоциклирования и отношению z относительного снижения предела прочности к относительной остаточной деформации ε0 в направлении, перпендикулярном сжатию, рассчитывают относительную остаточную деформацию εм, соответствующую допускаемому стандартом относительному снижению пределу прочности, а по значениям относительной остаточной деформации εт и относительной остаточной деформации εм, соответствующей допускаемому стандартом относительному снижению пределу прочности, определяют морозостойкость Fi каждого i-того образца, морозостойкость материала получают как среднее арифметическое для значений морозостойкости образцов. Но, в отличие от прототипа, после термоциклирования каждый образец нагружают в условиях одноосного сжатия с заданным темпом до экстремальной нагрузки L1 (см. фиг. 1), отвечающей пределу кратковременой прочности, разгружают образец, определяют относительную остаточную деформацию ε0 в направлении, перпендикулярном сжатию, повторяют нагружение в условиях сжатия до значения экстремальной нагрузки L2 (см. фиг. 1), а отношение z относительного снижения предела прочности к относительной остаточной деформации в направлении, перпендикулярном сжатию, определяют с учетом значений эктремальных нагрузок первого и второго нагружений.

На фиг. 1 показан режим нагружения образца в условиях одноосного сжатия после термоциклирования и приняты следующие обозначения: 1 - кривая первого нагружения; 2 - прямая первого разгружения; 3 - прямая второго нагружения; 4 - кривая второго нагружения; 5 - прямая второго разгружения; ε - относительная продольная остаточная деформация; L1 - экстремальная нагрузка первого нагружения; L2 - экстремальная нагрузка второго нагружения.

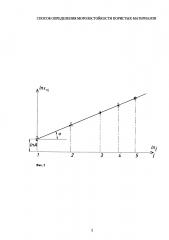

На фиг. 2 приведен график для определения параметров А и λ зависимости остаточной деформации εт=Ajλ по данным об относительных остаточных деформациях εтij для i-того образца после j-того термоцикла. На фиг. 2 приняты следующие обозначения: j - количество термоциклов; А - температурная относительная остаточная деформация после первого термоцикла; α - угол наклона прямой к горизонтали; - точки, полученные по результатам испытаний, соответственно, I, II, III, IV и V образцов.

Способ основан на следующих экспериментально установленных особенностях деградации водонасыщенных пористых тел при деформировании.

1. Отношение относительного снижения предела прочности к относительной остаточной деформации в направлении, перпендикулярном сжатию, не зависит от значений пористости, остаточных деформаций, предела прочности, а также от режима, использованного для достижения снижения предела прочности и увеличения относительной остаточной деформации.

2. При термоциклировании зависимость относительной остаточной деформации εт от числа j термоциклов хорошо аппроксимируется функцией

где А - температурная относительная остаточная деформация после первого термоцикла;

λ - постоянная материала.

С графика на фиг. 2 снимают среднее натурального логарифма относительной остаточной деформации после первого термоцикла, а значение относительной остаточной деформации после первого термоцикла определяется возведением числа е в степень λ.

Постоянная материала λ в формуле (3) определяют по фиг. 2 как

где α - угол наклона прямой к оси абсцисс на фиг. 2.

Одноосное сжатие образца до экстремальной нагрузки первого нагружения после термоциклирования позволяет определить предел прочности по формуле R=L1/B, где L1 - экстремальная нагрузка первого нагружения, В - площадь сечения, перпендикулярного направлению сжатия образца.

Разгружение образца позволяет определить соответствующую пределу прочности относительную остаточную деформацию ε0 в направлении, перпендикулярном сжатию, а повторное нагружение до экстремальной нагрузки второго нагружения (см. фиг. 1) позволяет определить относительное снижение ΔR/R предела прочности по формуле

где L1 и L2 - экстремальная нагрузка первого и второго нагружения соответственно.

Тогда

где ε0 - относительная остаточная деформация в направлении, перпендикулярном сжатию, после первого нагружения.

Таким образом реализация отличительного признака формулы изобретения устраняет оба недостатка прототипа.

Предложенный способ реализуют следующим образом. Из исследуемого материала по одинаковой технологии готовят несколько одинаковых образцов, например 5, согласно [Экспресс-методы оценки длительной стойкости // Материалы III мк «Популярное бетоноведение» - февраль-март 2009, СПБ: СПГПУ]. Образцы насыщают водой и обмеряют. Каждый образец замораживают и размораживают до нормативных температур, например, от +20 до -20°С по 4 часа несколько paз. После каждого j-того термоцикла определяют относительную остаточную деформацию εтij для i-того образца. После термоциклирования каждый образец нагружают в условиях одноосного сжатия с заданным темпом до экстремального (максимального) значения нагрузки первого нагружения Lмакс=L1 (см. рис. 1). Значение Lмакс регистрирует ведомая стрелка динамометра пресса. Момент размыкания электроконтактов на ведомой и ведущей стрелке удобно фиксировать по световому сигналу, который одновременно указывает на необходимость начать плавную разгрузку образца. После полного разгружения без перестановки образца замеряют остаточную деформацию i-того образца в направлении, перпендикулярном сжатию. Относительную остаточную деформацию ε0i в направлении, перпендикулярном сжатию, для i-того образца рассчитывают по формуле

где а0 - размер i-того образца до сжатия в направлении, перпендикулярном сжатию; Δai - остаточное изменение этого размера.

Повторяют осевое сжатие образца с принятым темпом до значения экстремальной нагрузки второго нагружения L2. Для i-того образца рассчитывают отношение zi относительного снижения предела прочности к относительной остаточной деформации в направлении, перпендикулярном сжатию:

где L1i и L2i - экстремальная нагрузка i-того образца при первом и втором нагружении соответственно, ε0i - относительная остаточная деформация в направлении, перпендикулярном сжатию для i-того образца.

Затем рассчитывают значение относительной остаточной деформации εм, соответствующей допускаемому стандартом относительному снижению предела прочности, для i-того образца по формуле

где [ΔR/R] - допускаемое стандартом относительное снижение предела прочности.

По значениям εтij строят график, приведенный на фиг. 2, и с его помощью определяют значения λ по формуле (4).

Подставляя в правую часть (3) морозостойкость Fi, а в левую часть соответствующую относительную остаточную деформацию εм для i-того образца, которой соответсвует показатель морозостойкости для того же образца, получаем

где εмi - относительная остаточная деформация, соответствующая допускаемому стандартом относительному снижению предела прочности, для i-того образца, А - температурная относительная остаточная деформация i-того образца после первого термоцикла, Fi -морозостойкость i-того образца, λ - постоянная материала, i - номер образца.

С другой стороны, в соответствии с (3)

где εтij - относительная остаточная деформация, i-того образца после j-того термоцикла;

j - номер термоцикла.

После деления (10) на (11) находим

Если проведено всего 5 термоциклов, то в соответствие с (12)

где Fi - морозостойкость i-того образца, εтi5 - относительная остаточная деформация i-того образца после пятого (последнего) термоцикла.

При расчете показателя морозостойкости для i-того образца следует использовать относительную остаточную деформацию последнего термоцикла, определяемую с наименьшей погрешностью. Морозостойкость материала как среднее для морозостойкостей Fi образцов.

В частности, способ реализован на 10 образцах-кубах, ребром 10 см в возрасте 88 дней, изготовленных из бетонной смеси такого состава: портландцемент марки 400 - 1 весовая часть, песок - 2 весовые части, гранитного щебня 5…20 мм - 4,5 весовые части, воды - 0,6 весовой части. Экспериментально установлено двумя разными способами для этого бетона в возрасте 88 дней, что после 105 замораживаний-размораживаний, среднее относительное снижение предела прочности составляет 0,142 по способу [Инженерно-строительный журнал – 2008, №2, стр. 40-44 СПБ: СПБГПУ] и 0,16 по первому базовому способу [ГОСТ - 10060.1-95 «Базовый метод определения морозостойкости»], то есть оба значения лежат в пределах погрешности использованных способов. В среднем относительное снижение предела прочности составляет 15%. Следовательно, для такого бетона при допускаемом стандартом относительном снижении предела прочности, равного 0,15, морозостойкости составляет F0,15=105, где F0,15 - известное значение морозостойкости при [ΔR/R]=0,15.

Образцы насыщали водой по п. 4 [ГОСТ 10060.0-95 «Методы определения морозостойкости. Общие требования»], обмеряли и помещали в измерительную камеру дифференциального объемного дилатометра ДОД-100-К, а во вторую его камеру помещали стандартный алюминиевый образец. Обе камеры заполняли керосином и герметизировали. Дилатометр с образцами устанавливали в морозильную камеру и после 30 мин выдержки начинали замораживание со скоростью 0,3°С/мин до достижения температуры (20±2)°С. После размораживания с той же скоростью по графику показателя разностей объемных деформаций бетонного и алюминиевого образца находили значение остаточной относительной объемной деформации бетонного образца после последнего пятого термоцикла (j=5).

Осевое сжатие образцов со скоростью 400 кг/сек осуществляли на гидравлическом прессе. Значения экстремальных нагрузок L1 и L2 определяли по положению контрольной (ведомой) стрелки. Плавное разгружение образца начинали по сигналу контрольной лампочки, выключаемой электроконтактом между ведущей и ведомой стрелкой динамометра.

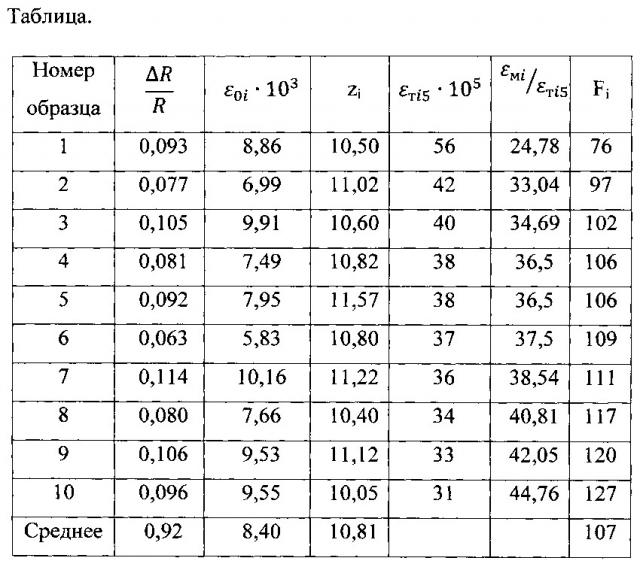

В таблице приведены результаты этих опытов для каждого образца, включающие относительные снижения пределов прочности и относительные остаточные деформации в направлении, перпендикулярном сжатию.

Для каждого образца рассчитывали показатели морозостойкости по формуле (13)

где Fi - показатель морозостойкости для i-того образца, εмi - относительная остаточная деформация, соответствующая допускаемому стандартом относительному снижению предела прочности, для i-того образца, εтi5 -относительная остаточная деформация i-того образца после пятого (последнего) термоцикла, λ - постоянная материала, которая оказалась равной 1,12 (см. фиг. 2), i - номер образца.

Среднее для показателей морозостойкостей Fi составило . Среднее квадратичное отклонение для значений Fi составило S=17. Следовательно, при вероятности 0,95 доверительный интервал для составляет

где - среднее квадратичное отклонение для значений морозостойкости образцов.

Таким образом, можно считать отличие от известного значения F0,15=105 случайным, а предложенный способ корректным.

Таким образом, показано, что предложенный способ расширяет арсенал технических средств ускоренного определения морозостойкости пористых тел.

Способ определения морозостойкости пористого материала, заключающийся в том, что изготавливают несколько образцов материала, насыщают их водой, термоциклируют, замораживая и размораживая до нормативных температур, определяют деформации образцов после размораживания, пределы прочности образцов в условиях одноосного сжатия и перпендикулярные ему остаточные деформации, находят отношение относительного снижения предела прочности к относительной остаточной деформации и рассчитывают морозостойкость каждого образца, морозостойкость же материала рассчитывают как среднее морозостойкостей образцов, отличающийся тем, что после термоциклирования каждый образец нагружают в условиях одноосного сжатия с заданным темпом до экстремальной нагрузки, отвечающей пределу кратковременной прочности в условиях одноосного сжатия, разгружают образец, определяют относительную остаточную деформацию в направлении, перпендикулярном сжатию, повторяют нагружение в условиях сжатия до значения экстремальной нагрузки второго нагружения, а относительное снижение предела прочности определяют с учетом значений экстремальных нагрузок при первом и втором нагружении.