Способ механического испытания металла

Иллюстрации

Показать всеИзобретение относится к механическим испытаниям, предназначенным для определения свойств металла, проявляющихся при пластическом деформировании в технологических операциях холодной обработки металла давлением (ХОМД). Сущность: осуществляют этапную холодную деформацию испытуемого образца, при которой окружность, ограничивающая нагружаемую поверхность образца, трансформируется в эллипс, измерение длины осей эллипса после каждого нагружения, определение главных деформаций и интенсивности деформации εi, измерение твердости по Виккерсу (HV) и определение зависимости между интенсивностью деформации εi и твердостью HV в результате аппроксимации графической зависимости между указанными параметрами в соответствии с формулой HV=Nεin, где n - коэффициент, численные значения которого отражают восприимчивость испытуемого металла к наклепу, а коэффициент N определяет собой твердость HV, приобретаемую металлом после деформирования с интенсивностью εi=1. Испытания проводят на образце, изготовленном в виде цилиндра, деформацию осуществляют сжатием, при этом измерение длины осей формирующегося эллипса производят после каждой очередной осадки образца. Техническим результатом является расширение технологических возможностей способа за счет определения восприимчивости к наклепу металла, производимого в прутках диаметром менее 15 мм, применяемого в технологиях холодного объемного деформирования. 2 ил., 2 табл.

Реферат

Изобретение относится к механическим испытаниям, предназначенным для определения свойств металла, проявляющихся при пластическом деформировании в технологических операциях холодной обработки металла давлением (ХОМД).

Характерным проявлением ХОМД является наклеп - возрастание прочности и, соответственно, твердости (например, по Виккерсу) обрабатываемого металла, закономерно связанное с возрастанием интенсивности пластической деформации.

Для прогнозирования результатов деформирования металла и его служебных качеств в изделиях, получаемых пластическим деформированием, необходимо выявление этой закономерности (восприимчивости к наклепу) как отличительной характеристики данного металла. При этом требуется получить аналитическое выражение ее в виде функциональной зависимости:

где εi - интенсивность пластической деформации, HV - твердость по Виккерсу.

Интенсивность деформации εi, характеризующую любой случай пластического деформирования, отличает от других показателей деформирования следующее свойство: для данного металла независимо от вида деформирования, интенсивность имеет одно и то же численное значение, если на деформацию затрачивается одинаковая механическая работа. Поэтому зависимость (1), установленная для обрабатываемого конкретного металла в каком-либо способе пластического деформирования, будет справедлива и для деформирования любым другим способом.

На практике выявление зависимости (1) в явном виде осуществляется в результате лабораторного испытания, в котором металл нагружается до различных уровней интенсивности, и при этом фиксируется его твердость.

Наиболее простым и наименее затратным в изготовлении образцов испытанием для установления явного вида зависимости (1) является механическое испытание металла широко распространенным стандартным растяжением плоских образцов (см. Глинер Р.Е., Майоров М.А. Применение испытаний твердости для оценки деформированного состояния при листовой штамповке / Кузнечно-штамповочное производство, 1987, №3, с. 40).

Поскольку при растяжении численное значение величины εi равно происходящему и легко определяемому удлинению, фиксирование интенсивности в данном испытании существенно облегчается, а плоскопараллельные поверхности образца облегчают измерение деформаций и твердости.

Однако предельные деформации металла при растяжении ограничены интенсивностями, численные значения которых не превышают 0,5 для самых пластичных металлов, притом что в реальном технологическом деформировании достигают значений 1,0 и более.

Таким образом, данное испытание не позволяет проследить поведение наклепа при численных значениях εi, превышающих 0,5.

В «Способе механического испытания металла» по патенту РФ №2360227, МПК G01N 3/08 (опубл. 20.06.2015, бюл. №17), эта задача решена проведением испытаний на образцах, выполненных в виде дисков. Образцы подвергают холодной пластической деформации путем прокатки с различным обжатием. В результате деформирования исходная окружность испытуемого образца диаметром Dисх, ограничивающая механически нагружаемую поверхность, трансформируется в эллипс. После каждого очередного обжатия измерением длин L1 и L2 главных осей образующегося эллипса определяют главные деформации ε1=ln(L1/Dисх) и ε2=ln(L2/Dисх) и далее интенсивность деформации εi как

(см. Смирнов-Аляев Г.А. Сопротивление материалов пластическому деформированию / Л.: Машиностроение, 1978, с. 29-39).

Дополнительно к этому после каждой очередной прокатки измеряют твердость HV и далее математической обработкой находят явное выражение (1) в виде зависимости HV=Nεin, численные значения коэффициентов N и n, в котором отражают восприимчивость к наклепу испытуемого металла, при этом коэффициент n характеризует темп нарастания твердости, а N определяет собой твердость HV, приобретаемую металлом после деформирования с интенсивностью εi=1.

По совокупности существенных признаков данный способ испытания металла является наиболее близким к заявляемому способу (прототипом).

Однако на практике его применение ограничено испытаниями образцов диаметром более 15-20 мм, поскольку качественное деформирование прокаткой образцов диаметрами, меньшими чем 15-20 мм, затруднительно из-за нарушения нормальных условий захвата металла валками.

Таким образом, данный способ фактически не позволяет полноценно выполнять испытания металла, производимого, например, в прутках диаметром менее 15 мм, предназначенного для холодной объемной штамповки.

Задачей изобретения является расширение области применения способа механического испытания металла.

Техническим результатом заявляемого способа является расширение технологических возможностей способа за счет определения восприимчивости к наклепу металла, производимого в прутках диаметром менее 15 мм, применяемого в технологиях холодного объемного деформирования.

Указанный технический результат достигается тем, что в способе механического испытания металла, включающем осуществление этапной холодной деформации испытуемого образца, при которой окружность, ограничивающая нагружаемую поверхность образца, трансформируется в эллипс, измерение длины осей эллипса после каждого нагружения, определение главных деформаций и интенсивности деформации εi, измерение твердости по Виккерсу (HV) и определение зависимости между интенсивностью деформации εi и твердостью HV в результате аппроксимации графической зависимости между указанными параметрами в соответствии с формулой HV=Nεin, где n - коэффициент, численные значения которого отражают восприимчивость испытуемого металла к наклепу, а коэффициент N определяет собой твердость HV, приобретаемую металлом после деформирования с интенсивностью εi=1, согласно изобретению испытания проводят на образце, изготовленном в виде цилиндра, деформацию осуществляют сжатием, при этом измерение длины осей формирующегося эллипса производят после каждой очередной осадки образца.

Исходный диаметр Dисх испытуемого образца определяется из условия достижения в испытании максимального сжатия с учетом предельной нагрузки для выбранного испытательного оборудования (универсальная испытательная машина, пресс).

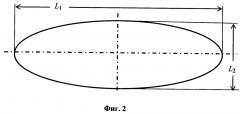

Для упрощения достижения значительных деформаций в предлагаемом решении численное значение исходной высоты образца Нисх должно превышать численное значение исходного диаметра Dисх. При этом, когда Dисх<15 мм, в процессе сжатия окружности, ограничивающие нагружаемые торцевые поверхности образцов, превращаются в эллипсы с главными осями L1 и L2. Измерение длин осей получающихся на этих поверхностях эллипсов позволяет определять интенсивность деформации εi.

Охарактеризованное указанными выше существенными признаками изобретение на дату подачи заявки не известно в Российской Федерации и за границей и отвечает требованиям критерия "новизна".

Заявителем не выявлены технические решения, имеющие признаки, совпадающие с совокупностью отличительных признаков заявляемого изобретения, обеспечивающих достижение заявляемого технического результата, в связи с чем можно сделать вывод о соответствии изобретения условию патентоспособности "изобретательский уровень".

Изобретение может быть реализовано промышленным способом с использованием известных технических средств, технологий и материалов и соответствует требованиям условия патентоспособности "промышленная применимость", что подтверждается проведенными заявителем испытаниями.

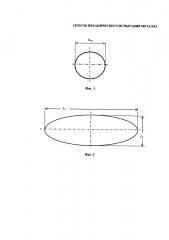

Изобретение поясняется графическими материалами, на которых представлены схемы измерений исходного диаметра Dисх испытуемого образца (фиг. 1) и длин L1 и L2 осей формирующегося в процессе испытания эллипса (фиг. 2).

Для исключения чрезмерного изгиба продольной оси образца при сжатии, что может привести к потере его остойчивости, начальную высоту целесообразно ограничить условием Нисх=(1,5÷2,0)Dисх.

Пример

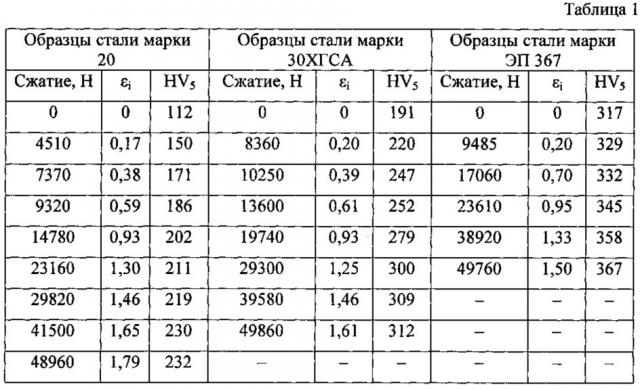

Проводили испытания стали марок ЭП 367 (мартенситностареющая сталь), 20 и 30ХГСА, твердость которых в состоянии перед сжатием составляла, соответственно, 112 HV, 191 HV и 317 HV.

Сжатие выполняли на испытательной машине модели Р-5. Учитывая предельную нагрузку (50 Н), для достижения максимального сжатия испытания проводили на образцах диаметром Dисх=3,0 мм (площадью поперечного сечения FHCX=7,1 мм2), высотой Нисх=5 мм.

Учитывая сравнительно малую площадь, на которой проводятся измерения твердости, в испытании каждой марки использовали несколько образцов, которые деформировали различным сжатием.

Измерения диаметра Dиcx и осей L1 и L2 выполняли, используя цифровое фотографирование. Результаты фотографирования переносили в компьютер, и на полученных таким образом изображениях проводили сопоставления величин L1, L2 и Dисх (фиг. 1 и 2), необходимые для расчетов интенсивностей деформаций по формуле (2), используя в измерениях универсальную программу, применяемую при выполнении чертежей обрабатываемых деталей.

Измерения твердости выполняли на приборе Виккерса, используя нагрузку 50 Н (HV5).

В табл. 1 приведены результаты измерений твердости и определений εi.

Данные, содержащиеся в колонках {εi, HV5} табл. 1, подвергали компьютерной обработке с выявлением аналитического выражения зависимости (1) в виде степенной функции HV5=Nεin.

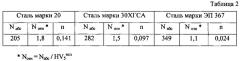

В табл. 2 приведены данные по полученным значениям коэффициента N (абсолютные и относительные значения) и показателя степени n.

Как видно из табл. 2, по восприимчивости к наклепу, количественно характеризуемой численными значениями величин Nотн и n, высокопрочная сталь (марка ЭП 367) заметно уступает стали повышенной прочности (марка 30ХГСА) и, в еще большей степени, стали ограниченной прочности (марка 20).

Способ механического испытания металла, включающий осуществление этапной холодной деформации испытуемого образца, при которой окружность, ограничивающая нагружаемую поверхность образца, трансформируется в эллипс, измерение длины осей эллипса после каждого нагружения, определение главных деформаций и интенсивности деформации εi, измерение твердости по Виккерсу (HV) и определение зависимости между интенсивностью деформации εi и твердостью HV в результате аппроксимации графической зависимости между указанными параметрами в соответствии с формулой HV=Nεin, где n - коэффициент, численные значения которого отражают восприимчивость испытуемого металла к наклепу, а коэффициент N определяет собой твердость HV, приобретаемую металлом после деформирования с интенсивностью εi=1, отличающийся тем, что испытания проводят на образце, изготовленном в виде цилиндра, деформацию осуществляют сжатием, при этом измерение длины осей формирующегося эллипса производят после каждой очередной осадки образца.