Устройство для перемещения автомобильных дисков

Иллюстрации

Показать всеЗахватный модуль (40, 42) для захвата отдельного автомобильного диска (14) включает в себя удерживаемый рамной структурой (72) захватный узел (78, 80) с несколькими прижимными элементами (92), которые выполнены с возможностью прижима к одной или нескольким сопряженным поверхностям (94) отдельного автомобильного диска (14). Первый захватный модуль (40) и второй захватный модуль (42) размещены на общей неподвижной несущей структуре (44), которая выполнена с возможностью поворота посредством вращающего устройства (48, 52, 64, 68) вокруг главной оси (62) вращения. Имеются средства (68, 88, 90, 96, 98) поступательного движения, посредством которых прижимные элементы (92) являются перемещаемыми с составляющей перемещения, параллельной главной оси (62) вращения. Средства (68, 88, 90, 96, 98) поступательного движения включают в себя устройство (96, 98) поступательного движения захватного модуля, посредством которого захватный модуль (40, 42) является перемещаемым относительно несущей структуры (44) с составляющей перемещения, параллельной главной оси (62) вращения. Обеспечивается возможность повышения гибкости в эксплуатации устройства. 8 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к устройству для перемещения автомобильных дисков, в котором отдельный автомобильный диск является захватываемым посредством захватного модуля, который для этого включает в себя по меньшей мере один удерживаемый рамной структурой захватный узел с несколькими прижимными элементами, которые выполнены с возможностью прижима к одной или нескольким сопряженным поверхностям отдельного автомобильного диска, причем первый захватный модуль и второй захватный модуль размещены на общей неподвижной несущей структуре, которая выполнена с возможностью поворота посредством вращающего устройства вокруг главной оси вращения, и имеются средства поступательного движения, посредством которых прижимные элементы являются перемещаемыми с составляющей перемещения, параллельной главной оси вращения.

Подобное устройство известно, например, из публикации US 2009/035107 А1. Автомобильные диски и, прежде всего, легкосплавные диски транспортных средств, которые обычно называются легкосплавными дисками, в установках для обработки поверхности покрываются порошком или другим материалом покрытия. Затем покрытие запекается в печи. Для этого автомобильные диски должны быть переданы от станции нанесения покрытия в печь. Автомобильные диски из других металлов, прежде всего стальные диски, также обрабатываются в ходе нескольких следующих друг за другом технологических шагов. Говоря общими словами, автомобильные диски независимо от своего материала должны передаваться от одной рабочей зоны к другой рабочей зоне.

Для этого применяются известные на рынке перемещающие устройства названного в начале типа, в которых захватный модуль закреплен на многоосевой роботизированной руке, за счет чего может происходить передача с максимально возможным количеством степеней свободы.

В устройствах с захватным модулем роботизированная рука захватывает одно или нескольких автомобильных дисков с первого конвейера и перемещается ко второму конвейеру, на который роботизированная рука затем передает автомобильные диски. Затем незагруженная роботизированная рука возвращается к первому конвейеру. Однако такой порожний путь уменьшает производительность перемещающего устройства.

В устройстве указанного выше типа открывается возможность, что первый захватный модуль в первом месте снимет одно или несколько автомобильных дисков, в то время как второй захватный модуль почти в то же время и, при необходимости, одновременно, отдает одно или несколько автомобильных дисков в другом месте. Затем несущая структура может быть повернута, и захватные модули меняются позициями, и процесс повторяется. В данном случае порожний ход захватных модулей не происходит. Посредством средств поступательного движения удерживаемые прижимными элементами автомобильные диски могут быть подняты или опущены относительно конвейеров.

Задачей изобретения является создание устройства названного в начале типа с повышенной гибкостью в эксплуатации.

В устройстве названного в начале типа данная задача решена посредством того, что средства поступательного движения включают в себя устройство поступательного движения захватного модуля, посредством которого по меньшей мере один захватный модуль является перемещаемым относительно несущей структуры с составляющей перемещения, параллельной главной оси вращения. В этом случае устройство может применяться, например, и тогда, когда автомобильные диски нужно перемещать между различными уровнями по высоте.

При этом благоприятно, если средства поступательного движения включают в себя устройство поступательного движения несущей структуры, посредством которого несущая структура является перемещаемой с составляющей перемещения, параллельной главной оси вращения. В этом случае захватные модули могут быть ограничены своей существенной функцией, а именно захватом и освобождением прижимных элементов автомобильных дисков.

Альтернативно или дополнительно, может быть преимущественным, если средства поступательного движения включают в себя по меньшей мере одно устройство поступательного движения прижимного элемента, которое соотнесено с захватным узлом захватного модуля и посредством которого прижимной элемент данного захватного узла имеет возможность перемещения относительно рамной структуры захватного модуля с составляющей перемещения, параллельной главной оси вращения.

Если, например, необходимо собрать вместе несколько автомобильных дисков из различных производственных линий, может быть преимуществом, если по меньшей мере один захватный модуль на несущей структуре выполнен с возможностью перемещения с направленной перпендикулярно главной оси вращения составляющей перемещения. Так, например, два подающих конвейера могут быть расположены параллельно друг другу, и захватный модуль по выбору может доставать до одного или до другого конвейера.

Процесс перемещения может протекать особо эффективно, если по меньшей мере один из обоих захватных модулей выполнен в виде сдвоенного модуля и включает в себя первый захватный узел и второй захватный узел, за счет чего одновременно одним сдвоенным модулем могут быть приняты два автомобильных диска.

Если сдвоенный модуль выполнен с возможностью поворота посредством поворотного устройства вокруг вспомогательной оси вращения, которая проходит параллельно главной оси вращения, то автомобильные диски в качестве пары могут транспортироваться в различных направлениях к устройству или же от него.

Если прижимные элементы первого захватного узла выполнены с возможностью поступательного движения независимо от прижимных элементов второго захватного узла, то, предпочтительно, можно учесть индивидуальные геометрические различия как автомобильных дисков, так и, возможно, имеющихся конвейеров.

На практике оправдалось, если захватные модули устроены таким образом, что захваченные захватными модулями автомобильные диски направлены осепараллельно друг к другу относительно их оси вращения.

Далее, является благоприятным, если прижимные элементы одного захватного узла удерживаются соответственно штанговым элементом и выполнены в виде регуляторов прижима, которые выполнены с возможностью прижима своей внешней кромкой к наружной поверхности автомобильного диска, и захватный узел включает в себя по меньшей мере три штанговых элемента с регуляторами прижима. Посредством подобных регуляторов прижима можно выдержать небольшую площадь контакта между захватным узлом и автомобильным диском, за счет чего свежий поверхностный слой остается незатронутым и во время транспортировки.

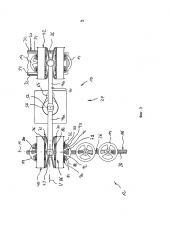

Далее примеры выполнения изобретения подробнее разъясняются на основании чертежей. На них показано:

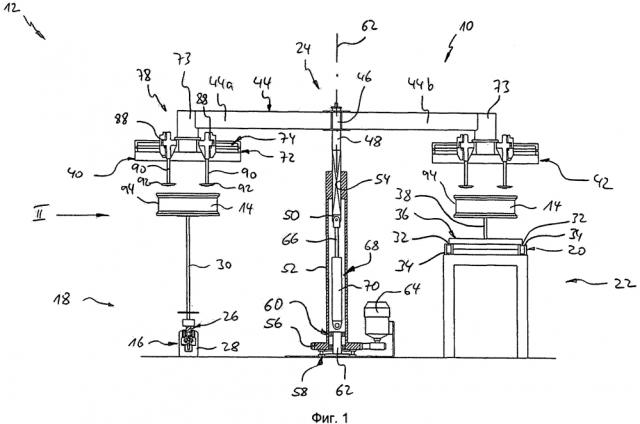

на фиг. 1 - перемещающая станция установки для обработки поверхности автомобильных дисков с перемещающим устройством, посредством которого автомобильные диски перемещаются с первого конвейера на второй конвейер, при этом перемещающая станция показана с направления стрелки I на фиг. 2,

на фиг. 2 - вид сбоку на перемещающую станцию с направления стрелки II на фиг. 1,

на фиг. 3 - вид сверху на перемещающую станцию согласно фиг. 1 и 2,

на фиг. 4 - соответствующий фиг. 1 вид второго примера выполнения перемещающей станции с одним модифицированным перемещающим устройством,

на фиг. 5 - соответствующий фиг. 1 вид третьего примера выполнения перемещающей станции с еще раз модифицированным перемещающим устройством и модифицированным первым конвейером,

на фиг. 6 - соответствующий фиг. 1 вид четвертного примера выполнения перемещающей станции с еще раз модифицированным перемещающим устройством,

на фиг. 7 - соответствующий фиг. 3 вид сверху на пятый пример выполнения перемещающей станции с вторично модифицированным перемещающим устройством.

На фиг. 1 общим ссылочным обозначением 10 обозначена перемещающая станция установки 12 для обработки поверхности, в которой автомобильные диски 14 покрываются краской. В перемещающей станции 10 автомобильные диски 14 перемещаются с первого конвейера 16 для обрабатываемых изделий, который предназначен для первой рабочей зоны 18 установки 12 для обработки поверхности, на второй конвейер 20 для обрабатываемых изделий во второй рабочей зоне 22.

Например, вторая рабочая зона 22 может представлять собой сушильную печь, во внутреннем пространстве которой находится второй конвейер 20 для обрабатываемых изделий и который доступен снаружи через входное отверстие печи. В данном случае первый конвейер 16 для обрабатываемых изделий транспортирует свежеокрашенные автомобильные диски 14 к перемещающей станции, которые с помощью перемещающего устройства 24 перемещаются на второй конвейер 20 для обрабатываемых изделий, чтобы быть высушенными в сушильной печи.

Первый конвейер 16 для обрабатываемых изделий выполнен как винтовой конвейер, в котором несколько транспортных тележек 26 катятся по несущей направляющей 28. Транспортные тележки 26 перемещают с собой шпиндели 30 для обрабатываемых изделий, каждый из которых может принять один автомобильный диск 14. Принцип действия винтового конвейера известен сам по себе и поэтому нет необходимости останавливаться на нем подробно.

Второй конвейер 20 для обрабатываемых изделий также выполнен в виде самого по себе известного цепного конвейера и для этого включает в себя две циркулирующих конвейерных цепи 32, которые направлены с помощью направляющего профиля 34. На конвейерные цепи 32 опираются держатели 36 заготовок, которые при циркуляции конвейерных цепей 32 транспортируются ими и передвигаются через вторую рабочую зону 22, например через упомянутую сушильную печь. Каждый держатель 36 заготовок в предложенном примере выполнения включает в себя шпиндель 38 для заготовки, на который может быть установлен автомобильный диск 14.

Винтовой конвейер 16 и цепной конвейер 20 так согласованы друг с другом, что опорная плоскость автомобильных дисков 14 на шпинделях 30 и 36 для обрабатываемых изделий транспортных тележек 26 или же держателей заготовок проходят на одинаковом уровне высоты. В описанных ниже модификациях соответствующие уровни высоты все же могут отличаться друг от друга.

Чтобы перемещающее устройство 24 могло принимать и снова отдавать автомобильные диски 14, оно включает в себя первый захватный модуль 40 и второй захватный модуль 42, которые размещены на неподвижной несущей структуре в форме горизонтальной несущей балки 44. Относительно своего центра несущая балка 44 имеет первую консоль 44а и вторую консоль 44b, при этом первый захватный модуль 40 размещен на первой консоли 44а, и второй захватный модуль 42 - на второй консоли 44b.

Несущая балка 44, в свою очередь, по центру без возможности проворота соединена с наконечником 46 вертикальной опорной мачты 48. Ее противолежащий конец 50 расположен внутри вертикальной поворотной втулки 52, при этом опорная мачта 48 с возможностью смещения направлена в направляющем проходном отверстии 54 поворотной втулки 52 с комплиментарным опорной мачте 48 поперечным сечением. Это будет еще раз описано далее.

Поворотная втулка 52 со стороны днища заканчивается в проходящем горизонтально опорном фланце 56, с помощью которого она опирается на закрепленную в полу вращающуюся опору 58. Кроме того, опорный фланец 56 радиально охватывает закрепленный без возможности проворота внутри поворотной втулки 52 опорный узел 60, с помощью которого поворотная втулка 52 насажена на закрепленный коаксиально вращающейся опоре 58 в полу без возможности вращения вертикальный опорный палец 62. Таким способом поворотная втулка 52 опирается с возможностью проворота вокруг вертикальной главной оси 62.

Для поворота поворотной втулки 52 вокруг главной оси 62 вращения имеется привод 64, который может быть выполнен, например, как ременный привод или зубчатый привод.

Конец 50 опорной мачты 48 внутри поворотной втулки 52 соединен со свободным концом поршневого штока 66 цилиндрического узла 68, который пневматически или гидравлически может выдвигаться из цилиндра 70 и снова вдвигаться в него. Цилиндрический узел 68 без возможности проворота закреплен в поворотной втулке 52 и перемещается вместе с ней, если поворотная втулка 52 проворачивается. Тем самым посредством цилиндрического узла 68 горизонтальная несущая балка 44 с обоими захватными модулями 40, 42 без возможностью проворота связана с поворотной втулкой 52 и при провороте поворотной втулки 52 вращается вместе с ней.

Тем самым, опорная мачта 48, поворотная втулка 52, ее привод 64 и цилиндрический узел 68 образуют вращающее устройство, посредством которого несущая балка 44 может быть повернута вокруг главной оси 62 вращения. При этом главная ось 62 вращения в предложенном примере выполнения расположена между обоими захватными модулями 40 и 42.

Кроме того, цилиндрический узел 68 образует устройство поступательного движения несущей структуры, посредством которого несущая балка 44 может быть поступательно перемещена в вертикальном направлении, то есть с направленной параллельно главной оси 62 вращения составляющей перемещения, между самым верхним положением подъема и самым нижним положением опускания, при этом она сохраняет свою горизонтальную ориентацию. Если поршневой шток 66 выдвигается, то несущая балка 44 поднимается, если поршневой шток 66 наоборот вдвигается, то несущая балка 44 соответственно опускается.

Захватные модули 40, 42 разъясняются на примере первого захватного модуля 40. При этом примененные сведения о направлении относятся к захватному модулю 40, как он размещен и направлен на несущей балке.

Захватный модуль 40 включает в себя рамную структуру 72 с центрально расположенным опорным блоком 73, посредством которого захватный модуль 10 может быть связан с несущей балкой 44.

Рамная структура 72 включает в себя две пары 74, 76 направляющих перемычек, при этом каждая пара 74, 76 перемычек несет первый захватный узел 78 или же второй захватный узел 80.

Захватный модуль 40 проходит зеркально-симметрично относительно показанной только на фиг. 3 вертикальной плоскости V, которая проходит через продольную ось опорного блока 73, далее остановимся лишь на первом захватном узле 78, который виден на фиг. 1 и расположен на фиг. 2 справа и на фиг. 3 снизу. Сказанное о нем в соразмерной степени соответственно действительно и для второго захватного узла 80, корреспондирующие компоненты которого для наглядности не снабжены ссылочными обозначениями.

Захватный узел 78 включает в себя двое несущих салазок 82 и 84, которые, в свою очередь, опираются на обе перемычки пары 74 перемычек и, тем самым, могут быть перемещены параллельно паре 14 перемычек. Несущие салазки 82, 84 перемещают на себе по одному электродвигателю 86, посредством которого они могут быть моторизовано перемещены вдоль пары 74 перемычек.

При этом обе салазки 82 и 84 посредством не показанной отдельно зубчатой рейки соединены друг с другом таким образом, что всегда происходит движения обоих салазок 82, 84, и данное движение всегда происходит симметрично вертикальной плоскости М, которая является перпендикулярной уже упомянутой выше вертикальной плоскости V симметрии. Данная плоскость М также показана только на фиг. 3.

На своих противолежащих концах салазки 82 и 84 удерживают по одному опорному башмаку 88. На каждый опорный башмак 88 в свою очередь опирается выступающая вниз штанга 90, которая на своем нижнем конце коаксиально удерживает регулятор 92 прижима так, что он направлен горизонтально. Регуляторы 92 прижима в качестве прижимного элемента могут прижиматься к служащей в качестве сопряженной поверхности наружной поверхности 94 диска автомобильного диска 14.

Посредством соответственно первого и второго захватного узла 78, 80 оба захватных модуля 40, 42 выполнены в виде сдвоенного модуля и соответственно могут принимать под два автомобильных диска 14 одновременно.

В предложенном примере выполнения каждый захватный узел 78 имеет четыре опорных башмака 88 со штангой 90 и регулятором 92 прижима. В принципе достаточно, если имеются только три таких конструкции на каждый захватный узел 78.

Регуляторы 92 прижима могут быть из различных материалов и в зависимости от того, где на наружной поверхности 62 диска автомобильного диска 12 они производят захват, могут иметь различные выполнения. Так, например, они могут быть из пластика и относительно толстыми, если они производят захват полки обода. В отличие от этого, при контакте в области посадочной поверхности диска они могут быть скорее плоскими. Если должен быть захвачен автомобильный диск 14 со свежим покрытием, то регуляторы прижима 92 должны иметь острую наружную кромку, чтобы между ними и автомобильным диском 14 была маленькая поверхность контакта.

Описанная выше перемещающая станция 10 с перемещающим устройством 24 функционирует следующим образом.

В качестве исходной ситуации примем, что первый захватный модуль 40 находится над винтовым конвейером 16 и второй захватный модуль 42 - над цепным конвейером 20, при этом несущая балка 44 занимает свое наивысшее положение подъема. Первый захватный модуль 40 пуст, в отличие от него второй захватный модуль 42 с каждым захватным узлом 78, 80 соответственно удерживает по одному автомобильному диску 14.

Винтовой конвейер 16 уже подал два автомобильных диска 14 под первый захватный модуль 40, в то время как цепной конвейер позиционировал пустой держатель 36 для обрабатываемых изделий под вторым захватным модулем 42.

Салазки 82 и 84 захватных узлов 78, 80 первого захватного модуля 40 отодвинуты друг от друга настолько, что регулятор 92 прижима каждого захватного узла 78, 80 могут быть перемещены в позицию над каждым автомобильным диском 14 соответственно, для чего несущая балка 44 опускается посредством цилиндрического узла 68. При этом автомобильные диски 14, которые удерживались вторым захватным модулем 42, насаживаются на шпиндели 38 для обрабатываемых изделий держателя 36 заготовок на цепном конвейере 20.

Теперь пары из салазок 82, 84 обоих захватных узлов 78, 80 первого захватного модуля 40 снова сдвигаются друг к другу, пока регуляторы 92 прижима каждого захватного узла 78, 80 не будут прилегать к наружным поверхностям 94 автомобильных дисков 14. При этом центровка регуляторов 92 прижима по центральной плоскости М производится автоматически на основании упомянутых зубчатых реек. Теперь первый захватный модуль 40 принял оба автомобильных диска 14 с винтового конвейера 16.

Одновременно салазки 82, 84 второго захватного модуля 42 раздвигаются, за счет чего второй захватный модуль 42 высвобождает автомобильные диски 14 на держателях 36 заготовок цепного конвейера 36.

Затем несущая балка 44 посредством цилиндрического узла 68 перемещается в свое наивысшее положение подъема. При этом первый захватных модуль 40 поднимает автомобильные диски 14 с винтового конвейера 16, а второй захватный модуль 42, напротив, пустым поднимается с держателя 36 заготовок цепного конвейера 20.

Теперь задействуется привод 64 вращательного устройства, и несущая балка 44 поворачивается вокруг главной оси 62 вращения на 180°, за счет чего первый загруженный захватный модуль 40 оказывается над цепным конвейером 20, и второй захватный модуль 42 оказывается над винтовым конвейером 16. Тем временем как винтовой конвейер 16, так и цепной конвейер 20 двигаются дальше, за счет чего на винтовом конвейере 16 два следующих автомобильных диска 14 уже находятся под вторым захватным модулем 42, и на цепном конвейере 20 пустой держатель 36 заготовок расположен под первым захватным модулем 40.

Описанный выше прием автомобильных дисков 14 с винтового конвейера 16 и передача автомобильных дисков 14 на цепной конвейер 20 снова производится с поменявшими свои позиции захватными модулями 40, 42 и после этого всегда попеременно.

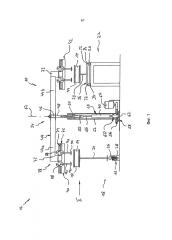

На фиг. 4 показан второй вариант выполнения с модифицированным перемещающим устройством 24. В данном перемещающем устройстве каждый захватный модуль 40, 42 может дополнительно перемещаться относительно несущей балки 44 в вертикальном направлении вверх и вниз. Для этого каждый захватный модуль 40, 42 удерживается вертикальной несущей тягой 96, которая соответственно связана с электродвигателем 98, за счет чего она может быть моторизовано смещена вверх или вниз, при этом она двигает за собой соответствующий захватный модуль 40, 42. Таким образом, каждая несущая тяга 96 с соответствующим двигателем 98 образует соответствующее устройство поступательного движения захватного модуля, посредством которого соответствующий захватный модуль 40, 42 имеет возможность перемещения относительно несущей балки 44 с составляющей перемещения, параллельной главной оси 62 вращения.

Посредством данной меры автомобильные диски 14 могут быть перемещены между различными уровнями высоты, что на фиг. 4 проиллюстрировано тем, что автомобильные диски 14 на винтовом конвейере расположены ниже, чем автомобильные диски 14 на держателе 36 заготовок цепного конвейера 20.

На фиг. 5 показан третий пример выполнения с еще раз модифицированным перемещающим устройством 24. В нем каждый захватный модуль 40, 42 перемещается вместе с салазками 100. Они посредством не показанного отдельно электродвигателя могут перемещаться вдоль несущей балки 44. Тем самым образовано перемещающее устройство 102, посредством которого захватные модули 40, 42 являются перемещаемыми по несущей балке 44 с составляющей перемещения, перпендикулярной главной оси 62 вращения. При этом захватные модули 40, 42 могут перемещаться независимо друг от друга.

Дополнительная ось передвижения захватных модулей 40, 42 может потребоваться, например, если имеются два конвейера, которые транспортируют автомобильные диски 14 от различных производственных линий к перемещающей станции 10. Это проиллюстрировано на фиг. 5 на примере двух винтовых конвейеров 16а, 16b, которые проходят параллельно друг другу. Посредством возможности перемещения захватных модулей 40, 42 вдоль несущей балки 44 автомобильные диски 14 могут быть по выбору перемещены с первого винтового конвейера 16а или второго винтового конвейера 16b на цепной конвейер 20.

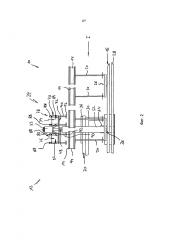

На фиг. 6 показан четвертый пример выполнения с еще раз модифицированным перемещающим устройством 24. Там хотя и не имеется устройства 96, 98 поступательного движения захватного модуля, но каждая штанга 90 с соответствующим регулятором 92 прижима соответствующего опорного башмака 88 с возможностью смещения вверх и вниз опирается в не имеющем собственного ссылочного обозначения направляющем канале.

К тому же каждый опорный башмак 88 ведет с собой также не имеющий ссылочного обозначения собственный электродвигатель, который соединен с соответствующей штангой 90, чтобы ее можно было моторизовано смещать вверх или вниз. Тем самым имеются несколько устройств поступательного движения регуляторов прижима, каждый из которых соответствует одному захватному узлу 78, 80 захватного модуля 40, 42 и посредством которых прижимные элементы 92 данного захватного узла 78, 80 являются перемещаемыми относительно рамной структуры 72 захватного модуля 40, 42 с составляющей перемещения, параллельной главной оси 62 вращения.

За счет этого аксиальное положение каждого автомобильного диска 14 относительно рамной структуры 72 может регулироваться. Также посредством данной меры автомобильные диски 14 могут быть перемещены между различными уровнями высоты, что на фиг. 6 проиллюстрировано тем, что автомобильные диски 14 на винтовом конвейере расположены выше, чем автомобильные диски 14 на держателе 36 заготовок цепного конвейера 20.

На фиг. 7 показан пятый пример выполнения с еще раз модифицированным перемещающим устройством 24, в котором каждый захватный модуль 40, 42 имеет возможность вращения с помощью вращающего устройства 104 вокруг вспомогательной оси 106 вращения, которая проходит параллельно главной оси 62 вращения. Здесь вспомогательная ось 106 вращения проходит коаксиально опорному блоку 73.

Благодаря этому первый и второй конвейеры 16, 20 для обрабатываемых изделий не должны проходить параллельно друг другу или же транспортировать автомобильные диски 14 параллельно друг другу. На фиг. 7 это проиллюстрировано тем, что винтовой конвейер 16 проходит под углом к цепному конвейеру 20.

Во всех описанных выше примерах выполнения между первым и вторым конвейером 16 и 20 для обрабатываемых изделий может быть предусмотрена промежуточная станция, на которую автомобильные диски 14 могут быть установлены после обработки поверхности для последующей обработки или контроля. Данная промежуточная станция может быть достигнута перемещающей станцией 10 после поворота несущей балки 44 менее чем на 180°, как это происходит здесь для транспортировки автомобильных дисков 14 от первого ко второму конвейеру 16 или же 20 для обрабатываемых изделий. В качестве последующей обработки может производиться, например, очистка фланца колесного диска.

1. Устройство для перемещения автомобильных дисков, в котором отдельный автомобильный диск (14) является захватываемым посредством захватного модуля (40, 42), который для этого включает в себя по меньшей мере один удерживаемый рамной структурой (72) захватный узел (78, 80) с несколькими прижимными элементами (92), которые выполнены с возможностью прижима к одной или нескольким сопряженным поверхностям (94) отдельного автомобильного диска (14), причем:

а) первый захватный модуль (40) и второй захватный модуль (42) размещены на общей неподвижной несущей структуре (44), которая выполнена с возможностью поворота посредством вращающего устройства (48, 52, 64, 68) вокруг главной оси (62) вращения,

б) имеются средства (68, 88, 90, 96, 98) поступательного движения, посредством которых прижимные элементы (92) являются перемещаемыми с составляющей перемещения, параллельной главной оси (62) вращения,

отличающееся тем, что

в) средства (68, 88, 90, 96, 98) поступательного движения включают в себя устройство (96, 98) поступательного движения захватного модуля, посредством которого по меньшей мере один захватный модуль (40, 42) является перемещаемым относительно несущей структуры (44) с составляющей перемещения, параллельной главной оси (62) вращения.

2. Устройство по п. 1, отличающееся тем, что средства (68, 88, 90, 96, 98) поступательного движения включают в себя устройство (68) поступательного движения несущей структуры, посредством которого несущая структура (44) является перемещаемой с составляющей перемещения, параллельной главной оси (62) вращения,

3. Устройство по п. 1 или 2, отличающееся тем, что средства (68, 88, 90, 96, 98) поступательного движения включают в себя по меньшей мере одно устройство (88, 90) поступательного движения прижимных элементов, которое соотнесено с захватным узлом (78, 80) захватного модуля (40, 42) и посредством которого прижимные элементы (92) данного захватного узла (78, 80) являются перемещаемыми относительно рамной структуры (72) захватного модуля (40, 42) с составляющей перемещения, параллельной главной оси (62) вращения.

4. Устройство по п. 1 или 2, отличающееся тем, что по меньшей мере один захватный модуль (40, 42) выполнен с возможностью перемещения на несущей структуре (44) с составляющей перемещения, перпендикулярной главной оси (62) вращения.

5. Устройство по п. 1, отличающееся тем, что по меньшей мере один из обоих захватных модулей (40, 42) выполнен в виде сдвоенного модуля и включает в себя первый захватный узел (78) и второй захватный узел (80), за счет чего сдвоенный модуль может одновременно принять два автомобильных диска (14).

6. Устройство по п. 5, отличающееся тем, что сдвоенный модуль выполнен с возможностью поворота посредством вращающего устройства (104) вокруг дополнительной оси (106) вращения, которая проходит параллельно главной оси (62) вращения.

7. Устройство по п. 5 или 6, отличающееся тем, что прижимные элементы (92) первого захватного узла (78) выполнены с возможностью поступательного движения независимо от прижимных элементов (92) второго захватного узла (80).

8. Устройство по п. 1 или 2, отличающееся тем, что захватные модули (40, 42) выполнены таким образом, что захваченные захватными модулями (40, 42) автомобильные диски (14) направлены осепараллельно друг к другу относительно их оси вращения.

9. Устройство по п. 1 или 2, отличающееся тем, что прижимные элементы (92) захватного узла (78, 80) удерживаются соответственно штанговым элементом (90) и выполнены в виде регуляторов прижима, которые выполнены с возможностью прижима своей внешней кромкой к наружной поверхности (94) автомобильного диска, и один захватный узел (78, 80) включает в себя по меньшей мере три штанговых элемента (90) с регуляторами прижима.