Установка для определения термоокислительной стабильности топлив в динамических условиях

Иллюстрации

Показать всеИзобретение относится к лабораторным методам оценки эксплуатационных свойств моторных топлив, в частности к определению термоокислительной стабильности (ТОС) топлив в динамических условиях, и может быть использовано в нефтехимической, авиационной, автомобильной и других отраслях промышленности. Установка включает емкость 26 с анализируемым топливом, соединенную трубопроводом последовательно с насосом 27, предварительным фильтром 28 и патрубком 2 в нижней части вертикально установленного трубчатого корпуса 1, в верхней части которого имеются два выходных патрубка 3, 4, в одном из которых установлен контрольный фильтр 5 и измеритель температуры топлива 7. Верхние патрубки соединены между собой через запорный клапан 34. Концентрично в корпусе закреплена оценочная трубка 8. В установку введен специальный узел, состоящий из защитного цилиндрического металлического кожуха 19, внутри которого установлен съемный чехол, переходящий в жесткий цилиндрический держатель, в каналах которых помещены стальные оболочки 17 и переходные втулки термодатчиков 23, чувствительные элементы 18 которых распределены по всей длине трубчатой части съемного чехла. Имеется программный блок 33 управления, соединенный с датчиками и исполнительными механизмами. Изобретение обеспечивает повышение надежности проведения испытаний и точности оценки ТОС топлив. 5 ил., 1 табл.

Реферат

Изобретение относится к лабораторным методам оценки эксплуатационных свойств моторных топлив, в частности к установкам для определения термоокислительной стабильности (ТОС) топлив в динамических условиях, и может быть использовано в нефтехимической, авиационной, автомобильной и других отраслях промышленности.

Известна установка ДТС-1 для определения ТОС авиакеросинов при однократной их прокачке через контрольные элементы. Установка состоит из последовательно расположенных и связанных трубопроводами расходной емкости с анализируемым топливом, побудителя расхода, фильтра предварительной очистки, контрольных элементов - оценочной трубки и контрольного фильтра, нагреваемых спиральными нагревателями, приемной емкости, а также запорной арматуры, приборов измерения и регулирования заданных режимных параметров испытания: температуры топлива на выходе из оценочной трубки и контрольного фильтра, давления топлива и его расхода (ГОСТ 17751. Топливо для реактивных двигателей. Метод определения термоокислительной стабильности в динамических условиях).

Недостатками этой установки является низкая точность определения количества отложений на оценочной трубке при визуальной (в сравнении с цветной шкалой) их оценке, а также большое количество топлива, требуемого для испытания (≈40 дм3).

Известна установка JFTOT, в которой для оценки ТОС авиакеросинов требуется относительно небольшое количество топлива (0,6 дм3). В этой установке также осуществляют однократную последовательную прокачку топлива через оценочную трубку и контрольный фильтр, установленные в трубчатом корпусе. Нагрев топлива осуществляют непосредственно от оценочной трубки, к концам которой подведен электрический ток от понижающего трансформатора. Рабочий центральный участок оценочной трубки выполнен меньшего диаметра, чем крайние ее части, для предохранения от разрушения отложений, образовавшихся на ее поверхности. Режимным параметром в методе является температура стенки в центре оценочной трубки, которую измеряют одной термопарой, свободно помещенной внутри оценочной трубки (ASTM D 3241, ГОСТ Р 52954. Нефтепродукты. Определение термоокислительной стабильности топлив для газовых турбин. Метод JFTOT).

Недостатком этой установки является низкая точность определения показателя ТОС, связанная с недостаточным контролем температурного поля оценочной трубки одной термопарой, косвенной оценкой количества отложений на оценочной трубке (по цветному стандарту), а также качественной оценкой этого показателя (в баллах). Материалом оценочной трубки является алюминиевый сплав, отличающийся от материала, из которого выполнены узлы топливной системы авиадвигателей (нержавеющая сталь).

Известна также установка ДТС-2 для оценки ТОС авиакеросинов, в которой также предусмотрена однократная прокачка топлива по зазору между трубчатым корпусом и оценочной трубкой, внутри которой помещен спиральный нагреватель. Для измерения температурного поля топлива вдоль оценочной трубки в трубчатом корпусе предусмотрено шесть термопарных гнезд с термопарами, чувствительные элементы которых измеряют температуру топлива на расстоянии 1,5 мм от поверхности оценочной трубки. Определение количества отложений осуществляют путем наложения друг на друга зависимостей отраженной от поверхности оценочной трубки яркости по ее длине до и после испытания и температурного поля оценочной трубки. (А.А. Гуреев, Е.П. Серегин, В.С. Азев. Квалификационные методы испытаний нефтяных топлив. М., «Химия», с. 137-139).

Недостатком этой установки является низкая достоверность показателей ТОС, обусловленная погрешностью расстояния 1,5 мм от поверхности оценочной трубки до чувствительных элементов термодатчиков, а также большие габариты установки и оценочной трубки с наружным диаметром 12 мм и длиной 600 мм. Кроме того, при извлечении из корпуса оценочной трубки образовавшиеся на ней отложения могут повреждаться. Для проведения испытаний на установке требуется относительно большое количество топлива (10 дм3.).

Наиболее близкой по технической сущности и взятой за прототип является установка для оценки ТОС авиакеросинов в динамических условиях, содержащая расходную емкость с анализируемым топливом, соединенную трубопроводной линией, в которой установлены последовательно по потоку топлива побудитель расхода и фильтр предварительной очистки, с входным патрубком, расположенным в нижней части вертикально установленного трубчатого корпуса, в верхней части которого имеются два выходных патрубка, в одном из которых герметично установлен контрольный фильтр с измерителем температуры топлива и которые соединены между собой трубопроводом через запорный клапан, концентрично размещенную и герметично закрепленную в трубчатом корпусе с образованием кольцевого зазора оценочную трубку, внутри которой установлен нагреватель потока топлива в виде металлического цилиндра с внутренней спиралью, длина спиральной части которой равна расстоянию между входным и выходным патрубками, и приспособление для крепления индивидуальных измерителей температуры в заданных точках стенки оценочной трубки, выполненное из теплопроводного материала в виде надеваемого на металлический цилиндр нагревателя потока съемного чехла, на котором имеются продольные каналы, глухой торец каждого из которых находится на уровне точки размещения чувствительного элемента индивидуального измерителя температуры, каждый из которых подключен к соответствующему входу программного блока управления, соединенного другими входами с побудителем расхода, измерителем температуры топлива, датчиком давления топлива, датчиком перепада давления на контрольном фильтре, а выходы программного блока управления связаны с управляющими входами побудителя расхода, нагревателем потока топлива, запорных клапанов и регулятора давления (Патент РФ №2453839, G01N 33/22, 2012 г.).

Недостатками этой установки является низкая надежность эксплуатации и точность определения ТОС топлив, обусловленная погрешностью определения температуры начала образования отложений, в связи с неравномерностью температурного поля потока топлива и стенки оценочной трубки по ее периметру в результате недостаточного ее центрирования, применения термопар с открытым чувствительным элементом, что приводит к их повреждению в результате трения о внутреннюю поверхность оценочной трубки, нарушению целостности отложений на поверхности оценочной трубки при извлечении ее из корпуса.

Технический результат изобретения - повышение надежности проведения испытаний и точности оценки ТОС топлив.

Указанный технический результат достигается тем, что в известной установке для определения термоокислительной стабильности топлив в динамических условиях, содержащей расходную емкость с анализируемым топливом, соединенную трубопроводной линией, в которой установлены последовательно по потоку топлива побудитель расхода и фильтр предварительной очистки, с входным патрубком, расположенным в нижней части вертикально установленного трубчатого корпуса, в верхней части которого имеются два выходных патрубка, в одном из которых герметично установлен контрольный фильтр с измерителем температуры топлива и которые соединены между собой трубопроводом через запорный клапан, концентрично размещенную с помощью радиально перфорированной кольцевой насадки и герметично закрепленную в трубчатом корпусе с образованием кольцевого зазора оценочную трубку, внутри которой установлен нагреватель потока топлива в виде металлического цилиндра с внутренней спиралью, длина спиральной части которой равна расстоянию между входным и выходным патрубками, и приспособление для крепления индивидуальных измерителей температуры в заданных точках стенки оценочной трубки, выполненное из теплопроводного материала в виде надеваемого на металлический цилиндр нагревателя потока топлива съемного чехла, на котором имеются продольные каналы, глухой торец каждого из которых находится на уровне точки размещения чувствительного элемента индивидуального измерителя температуры, каждый из которых пропущен через цилиндр держателя и подключен к соответствующему входу программного блока управления, соединенного другими входами с побудителем расхода, измерителем температуры топлива, датчиком давления топлива, датчиком перепада давления на контрольном фильтре, регулятором давления в системе, а выходы программного блока управления связаны с управляющими входами побудителя расхода, нагревателя потока топлива, запорных клапанов и регулятора давления в системе согласно изобретению, верхний торец трубчатого корпуса герметично заглушен, на глухом торце оценочной трубки с помощью резьбового соединения установлена дополнительная перфорированная кольцевая насадка, каналы которой находятся на уровне каналов выходных патрубков, в качестве индивидуальных измерителей температуры стенки оценочной трубки использованы преобразователи термоэлектрические кабельные, стальная оболочка с термоэлектродами каждой кабельной термопары свободно размещена в соответствующем продольном канале съемного чехла, с наружной стороны которого дополнительно установлен защитный цилиндрический металлический кожух, верхний торец которого соединен разъемным соединением с торцом съемного чехла, а переходные втулки термоэлектрических кабельных преобразователей размещены в дополнительно введенном жестком цилиндрическом держателе, закрепленном в нижней части полой цилиндрической вставки, верхняя ступень меньшего внутреннего диаметра которой является кольцевой опорой фланца металлической муфты, имеющей наружную резьбу для взаимодействия с внутренней резьбой нижней части фигурной гайки, в верхней резьбовой части которой закреплена нижняя часть трубчатого корпуса установки, при этом в жестком цилиндрическом держателе переходных втулок кабельных термопар, металлической муфте и фигурной гайке выполнены центральные сквозные каналы для размещения съемного чехла со стальными оболочками термопар.

Сущность изобретения поясняется чертежами, на которых изображено:

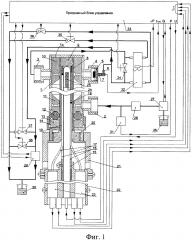

На фиг. 1 представлена блок-схема установки для определения ТОС топлив в динамических условиях (общий вид, в разрезе);

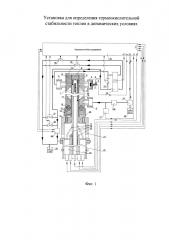

фиг. 2 - оценочный блок установки для определения ТОС топлив в динамических условиях (без КИП и трубопроводной обвязки);

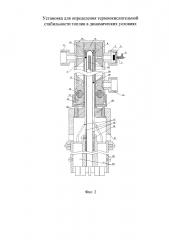

фиг. 3 - детали контрольной части оценочного блока (в разобранном виде);

фиг. 4 - измеритель температур оценочного блока (в собранном виде);

фиг. 5 - преобразователь термоэлектрический кабельный (ПТК).

Установка для оценки ТОС топлив в динамических условиях содержит вертикально установленный трубчатый корпус 1 с верхней заглушкой 1а, входным патрубком 2 в нижней его части и двумя выходными патрубками 3, 4, расположенными на одном уровне в верхней части корпуса 1. Патрубок 4 с размещенным в нем контрольным фильтром 5 имеет оправку 6, внутри которой находится измеритель температуры топлива 7.

Внутри корпуса 1 размещена оценочная трубка 8 (например, диаметром 8 мм и длиной 180 мм) с наружной полированной рабочей частью (например, на участке длиной 150 мм), выполненная с заглушкой 9, имеющей внешнюю резьбовую часть, для соединения с дополнительной радиально перфорированной кольцевой насадкой 10. Насадка 10 служит для дополнительного центрирования оценочной трубки 8 в трубчатом корпусе 1 и в качестве коллектора для выравнивания потока топлива на выходе из трубчатого корпуса 1, а также для предотвращения разрушений образовавшихся отложений при извлечении трубки 8 из корпуса 1.

Для выравнивания потока топлива и центрирования оценочной трубки 8 в нижней части трубчатого корпуса на уровне входного патрубка 2 размещена вторая радиально перфорированная кольцевая насадка 11, идентичная дополнительной радиально перфорированной кольцевой насадке 10. Для герметизации внутренней полости трубчатого корпуса 1 служит резиновое уплотнительное кольцо 12 и металлическое нажимное кольцо 13.

Внутри оценочной трубки 8 имеется съемный чехол 15 с наружными резьбовыми частями с обоих торцов и продольными каналами 16 для размещения в них стальных оболочек 17 преобразователей термоэлектрических кабельных (ПТК) (фиг. 5), чувствительные элементы 18 которых расположены в заданных точках по длине съемного чехла 15. В качестве ПТК используются выпускаемые промышленностью по ТУ 4211-002-10854341-2013 изделия в виде датчиков температуры на основе преобразователя термоэлектрического кабельного. С наружной стороны съемного чехла 15 установлен защитный кожух 19, соединенный в верхней части со съемным чехлом 15 резьбовым соединением. Ступень меньшего диаметра фигурной гайки 14 закреплена по резьбе металлической муфтой 20 в полой цилиндрической вставке 21. Полая цилиндрическая вставка 21 нижней посадочной поверхностью установлена на жестком цилиндрическом держателе 22 переходных втулок 23 преобразователей термоэлектрических кабельных. Защитный кожух 19, соединенный со съемным чехлом 15, пропущены через центральные отверстия фигурной гайки 14, полой цилиндрической вставки 21, металлической муфты 20 и в нижней части соединены по резьбе в центральном отверстии жесткого цилиндрического держателя 22, скрепленного с полой цилиндрической вставкой 21. Внутри съемного чехла 15 размещен металлический цилиндр 24 нагревателя потока топлива. Внутри металлического цилиндра 24 установлена внутренняя спираль 25 накаливания.

Топливо для проведения исследования содержится в расходной емкости 26, которая соединена трубопроводом с установленными на нем последовательно по потоку побудителем расхода 27 (как вариант - насос плунжерного типа, используемый в жидкостной хроматографии), фильтром предварительной очистки 28 топлива (как вариант - фильтр нитроцеллюлозный, пористость 1-2 мкм), входным патрубком 2 трубчатого корпуса 1. Давление топлива в системе поддерживают регулятором давления в системе 29. Использованное топливо поступает в приемную емкость 30.

В процессе испытания топлив на установке для определения ТОС в динамических условиях замеряют: датчиком давления 31 - давление топлива в системе; датчиком перепада давления 32 - падение давления топлива на контрольном фильтре 5; измерителем температуры топлива 7 -температуру топлива за контрольным фильтром 5; преобразователями термоэлектрическими кабельными - температуру в разных точках оценочной трубки 8.

Сигналы от всех датчиков поступают в программный блок 33, который в соответствии с алгоритмом обработки поступивших данных выдает сигналы на электроуправляющие входы клапанов 34, 35, 36, 37, 38, побудитель расхода 27, регулятор давления в системе 29, внутреннюю спираль 25 нагревателя. В качестве программного блока 33 используется планшетный компьютер с операционной системой не ниже Windows ХР, к которому подключены аналого-цифровые и цифроаналоговые преобразователи, разработанные с использованием стандартных электронных компонентов.

Оценочный блок установки (фиг. 2) включает: трубчатый корпус 1 с заглушкой 1а, входным патрубком 2, выходными патрубками 3, 4; контрольный фильтр 5; оправку 6; измеритель температуры топлива 7; оценочную трубку 8 с заглушкой 9; дополнительную радиально перфорированную насадку 10; радиально перфорированную насадку 11; резиновое уплотнительное кольцо 12; металлическое нажимное кольцо 13; фигурную гайку 14; съемный чехол 15; стальные оболочки 17; чувствительные элементы 18 и переходные втулки 23 преобразователей термоэлектрических кабельных; защитный кожух 19; металлическую муфту 20; полую цилиндрическую вставку 21; жесткий цилиндрический держатель 22; металлический цилиндр 24 с внутренней спиралью 25 нагревателя потока топлива.

Контрольная часть оценочного блока (фиг. 3) состоит из: трубчатого корпуса 1 с заглушкой 1а; входного патрубка 2; выходных патрубков 3, 4; оценочной трубки 8 с заглушкой 9; дополнительной радиально перфорированной насадки 10; радиально перфорированной насадки 11; резинового уплотнительного кольца 12; металлического нажимного кольца 13.

Измеритель температур оценочного блока (фиг. 4) состоит из: фигурной гайки 14; съемного чехла 15; стальных оболочек 17; чувствительных элементов 18 и переходных втулок 23 преобразователей термоэлектрических кабельных; защитного кожуха 19; металлической муфты 20; полой цилиндрической вставки 21; жесткого цилиндрического держателя 22; металлического цилиндра 24 с внутренней спиралью 25 нагревателя потока топлива.

Точность оценки ТОС топлив (в частности показателя температуры начала образования отложений tно) зависит от надежности размещения и фиксации чувствительных элементов 18 преобразователей термоэлектрических кабельных (ПТК) вдоль оценочной трубки 8. Это достигается особенностями конструкции контрольной части (фиг. 3) оценочного блока (фиг. 2) и измерителя температур (фиг. 4), их крепления между собой.

Установка эксплуатируется следующим образом: осуществляют подготовку измерителя температур (фиг. 4) оценочного блока (фиг. 2). Для этого съемный чехол 15 с одной из сторон соединяют по резьбе с центральным отверстием цилиндрического держателя 22, при этом продольные каналы чехла 15 совмещают с осями периферийных отверстий держателя 22. Держатель 22 и чехол 15 фиксируют боковым винтом. В периферийные отверстия держателя 22 вводят стальные оболочки 17 ПТК, длины которых соответствуют длинам каналов 16 в съемном чехле 15. Переходные втулки 23 ПТК вводят в периферийные каналы держателя 22 до упора и каждый из них фиксируют своим боковым винтом. Стальную оболочку 17 ПТК максимальной длины помещают в соответствующий канал чехла 15 таким образом, чтобы ее чувствительный элемент 18 упирался в торец этого канала. При этом на чехол 15 надвигают защитный кожух 19, который закрывает данный чувствительный элемент 18. Затем поочередно устанавливают остальные ПТК в каналах 16 чехла 15 и постепенно закрывают их чехлом 19. После закрытия последнего ПТК чехол 15 и кожух 19 соединяют между собой их резьбовыми частями. Во внутреннюю полость чехла 15 и держателя 22 вводят металлический цилиндр 24 нагревателя потока, который фиксируют боковым винтом.

Подготовку контрольной части оценочного блока (фиг. 3) осуществляют следующим образом. Оценочную трубку 8 с полированной внешней поверхностью соединяют по резьбе с дополнительной радиально перфорированной кольцевой насадкой 10 и помещают их в устройство для сканирования отраженной яркости (не показано). Это устройство состоит из каркаса с посадочными узлами для крепления оценочной трубки 8 с дополнительной радиально перфорированной кольцевой насадкой 10. На каркасе закреплены направляющие, параллельные оценочной трубке 8 с кареткой, в которой установлены источники света и фотоприемники, сфокусированные на поверхности оценочной трубки 8. При движении каретки по направляющим осуществляется регистрация уровня отраженной яркости чистой оценочной трубки 8 по ее длине. Эта информация вводится в память программного блока управления 33. Затем дополнительную радиально перфорированную кольцевую насадку 10 с оценочной трубкой 8 извлекают из устройства сканирования яркости и вводят во внутреннюю полость трубчатого корпуса 1 (фиг. 3). При этом радиальные отверстия насадки 10 располагаются по оси патрубков 3, 4. Осуществляют дальнейшую сборку контрольной части (фиг. 3) оценочного блока (фиг. 2). Для этого между наружной поверхностью оценочной трубки 8 и внутренней поверхностью корпуса 1 устанавливают: нижнюю радиально перфорированную кольцевую насадку 11, которая опирается на уступ в корпусе 1, резиновое уплотнительное кольцо 12 и нажимное металлическое кольцо 13.

Для окончательной сборки оценочного блока (фиг. 2) в свободное отверстие оценочной трубки 8 собранной его контрольной части вводят торец защитного цилиндрического металлического кожуха 19, собранного измерителя температур (фиг. 4), до фигурной гайки 14, которую затем соединяют по резьбе с трубчатым корпусом 1 и герметизируют его внутреннюю полость усилием затяжки. Благодаря фигурной гайке 14 и металлической муфте 20 контрольная часть оценочного блока (фиг. 3) имеет возможность горизонтального движения вокруг измерителя температур (фиг. 4), что необходимо для совмещения входного 2 и выходных 3, 4 патрубков с ответными элементами гидравлической системы установки.

Непосредственное определение ТОС топлива проводят следующим образом: испытуемое топливо заливают в расходную емкость 26 (фиг. 1) в заданном количестве, например 600 см, после чего с клавиатуры компьютера программного блока управления 33 запускают установленную в нем программу, которая осуществляет управление работой систем установки: прокачкой топлива с заданным расходом, например 3 см3/мин, при комнатной температуре заданное время, например, в течение 4-5 минут, для промывки магистралей; повышением давления топлива в магистралях до заданного значения, например 3,5 МПа; повышением максимальной температуры стенки оценочной трубки 8 до заданного значения, например 270°C, и поддержанием ее с необходимой точностью ±1°C в течение заданного времени, например 180 минут; отключением нагрева и прокачки топлива после охлаждения. Затем систему подачи топлива отсоединяют от патрубков 2, 3, 4 корпуса 1, раскручивают фигурную гайку 14 и отделяют контрольную часть оценочного блока (фиг. 3) от измерителя температур (фиг. 4). Контрольную часть (фиг. 3) оценочного блока (фиг. 2) разбирают. Для этого из корпуса 1 извлекают нижнюю кольцевую насадку 11, уплотнительное кольцо 12, нажимное кольцо 13, а затем оценочную трубку 8 совместно с верхней кольцевой насадкой 10, которые промывают гептаном, сушат и устанавливают в блок считывания отложений (не показан). Запускают программу считывания отложений, согласно которой определяется зависимость значений яркости оценочной трубки 8 по ее длине после прокачки топлива, при этом осуществляется наложение этой зависимости на аналогичную зависимость, полученную при считывании отраженной яркости чистой оценочной трубки 8 (до прокачки топлива). Осуществляется также наложение на эти зависимости температурной зависимости по длине оценочной трубки 8, зафиксированной при прокачке топлива. Согласно компьютерной программе рассчитывается площадь между первыми двумя полученными зависимостями, которая характеризует количество образовавшихся отложений при испытании. Фиксируется также координата точки пересечения первых двух зависимостей, по которой с помощью третьей зависимости определяется температура tно, которая характеризует показатель - температура начала образования отложений [А.А. Гуреев и др. Квалификационные методы испытаний нефтяных топлив, М., «Химия», 1984 г., с. 138-140].

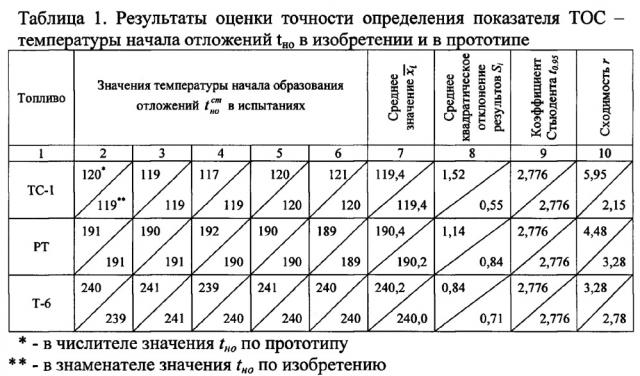

Технический результат изобретения - повышение надежности проведения испытаний и их точности за счет использования защитного кожуха 19 и преобразователей термоэлектрических кабельных (фиг. 5), которые позволили предотвратить повреждение чувствительных элементов 18 и надежно зафиксировать их координаты по длине оценочной трубки 8. В прототипе чувствительные элементы термопар периодически повреждались в результате трения о внутреннюю поверхность оценочных трубок 8, а их координаты могли смещаться. Введение жесткого цилиндрического держателя 22 для переходных втулок 23 позволило существенно упростить монтаж-демонтаж преобразователей термоэлектрических кабельных без смещения координат их чувствительных элементов, а также защитить их от многократного сгибания и излома проводников 17. Кроме того, дополнительная радиально перфорированная кольцевая насадка 10 позволила дополнительно центрировать оценочную трубку 8 в корпусе 1 для выравнивания потока топлива вдоль оценочной трубки 8, а также защитить от повреждения отложения, образовавшиеся на ее поверхности, при извлечении из корпуса 1. За счет этого при использовании преобразователей термоэлектрических кабельных (фиг. 5) и защитного кожуха 19 повышена точность определения ТОС, что подтверждается результатами, приведенными в таблице 1.

Как видно из результатов, приведенных в столбце 10 таблицы 1, точность (повторяемость) значений показателя tно повысилась по изобретению в 1,3-2,8 раз по сравнению с прототипом за счет улучшения центрирования оценочной трубки 8 в корпусе 1 при использовании дополнительной радиально перфорированной насадки 10. Эта насадка 10 позволила также предотвратить повреждение образовавшихся на оценочной трубке 8 отложений при ее извлечении из корпуса 1. Из таблицы 1 видно, что в разных температурных диапазонах оценочной трубки она стала более равномерной. Применение изобретения позволило упростить монтаж-демонтаж оценочного блока (фиг. 2) установки за счет применения легко отделяемых друг от друга узлов: контрольной части (фиг. 3) и измерителя температур (фиг. 4). Применение легкосъемного защитного кожуха 19 позволило предотвращать разрушения чувствительных элементов 18 преобразователей термоэлектрических кабельных (фиг. 5), а применение деталей 20, 21, 22 - предотвращать повреждение их стальных оболочек 17 при монтаже-демонтаже ПТК.

Таким образом, применение изобретения позволит повысить надежность проведения испытаний и точность оценки ТОС топлив.

Установка для определения термоокислительной стабильности топлив в динамических условиях, содержащая расходную емкость с анализируемым топливом, соединенную трубопроводной линией, в которой установлены последовательно по потоку топлива побудитель расхода и фильтр предварительной очистки, с входным патрубком, расположенным в нижней части вертикально установленного трубчатого корпуса, в верхней части которого имеются два выходных патрубка, в одном из которых герметично установлен контрольный фильтр с измерителем температуры топлива и которые соединены между собой трубопроводом через запорный клапан, концентрично размещенную с помощью радиально перфорированной кольцевой насадки и герметично закрепленную в трубчатом корпусе с образованием кольцевого зазора оценочную трубку, внутри которой установлен нагреватель потока топлива в виде металлического цилиндра с внутренней спиралью, длина спиральной части которой равна расстоянию между входным и выходным патрубками, и приспособление для крепления индивидуальных измерителей температуры в заданных точках стенки оценочной трубки, выполненное из теплопроводного материала в виде надеваемого на металлический цилиндр нагревателя потока топлива съемного чехла, на котором имеются продольные каналы, глухой торец каждого из которых находится на уровне точки размещения чувствительного элемента индивидуального измерителя температуры, каждый из которых пропущен через цилиндр держателя и подключен к соответствующему входу программного блока управления, соединенного другими входами с побудителем расхода, измерителем температуры топлива, датчиком давления топлива, датчиком перепад давления на контрольном фильтре, регулятором давления в системе, а выходы программного блока управления связаны с управляющими входами побудителя расхода, нагревателя потока топлива, запорных клапанов и регулятора давления в системе, отличающаяся тем, что верхний торец трубчатого корпуса герметично заглушен, на глухом торце оценочной трубки с помощью резьбового соединения установлена дополнительная перфорированная кольцевая насадка, каналы которой находятся на уровне каналов выходных патрубков, в качестве индивидуальных измерителей температуры стенки оценочной трубки использованы преобразователи термоэлектрические кабельные, стальная оболочка с термоэлектродами каждой кабельной термопары свободно размещена в соответствующем продольном канале съемного чехла, с наружной стороны которого дополнительно установлен защитный цилиндрический металлический кожух, верхний торец которого соединен разъемным соединением с торцом съемного чехла, а переходные втулки термоэлектрических кабельных преобразователей размещены в дополнительно введенном жестком цилиндрическом держателе, закрепленном в нижней части полой цилиндрической вставки, верхняя ступень меньшего внутреннего диаметра которой является кольцевой опорой фланца металлической муфты, имеющей наружную резьбу для взаимодействия с внутренней резьбой нижней части фигурной гайки, в верхней резьбовой части которой закреплена нижняя часть трубчатого корпуса установки, при этом в жестком цилиндрическом держателе переходных втулок кабельных термопар, металлической муфте и фигурной гайке выполнены центральные сквозные каналы для размещения съемного чехла со стальными оболочками термопар.