Экструзионный брикет для сталеплавильного производства

Иллюстрации

Показать всеИзобретение относится к области черной металлургии, а именно к получению экструзионного брикета, содержащего металлургические отходы, в частности металлургическую окалину, предназначенного для использования в качестве компонента шихты в сталеплавильных процессах. Экструзионный брикет, полученный методом жесткой вакуумной экструзии, состоит из окалины металлургического производства, углеродсодержащего материала, бентонита и цемента и содержит, мас. %: FeO > 10; Fe2O3 > 10; MgO 0,1-7,0; MnO 0,1-4,5; Cr2O3 0,01-1,5; C 0,8-40,0; SiO2 0,1-10,0; ZnO 0,01-0,5; TiO2 0,01-1,5; CaO 0,1-10,0; Al2O3 0,1-15,0; примеси < 3, при этом Feобщ составляет 20,0-80,0. Причем прочность на сжатие составляет не менее 5,0 МПа, удельная плотность - не менее 3,0 кг/дм3, открытая пористость - не менее 10%, а температура начала размягчения - не менее 1200°C. Изобретение обеспечивает однородное качество брикетов, обеспечивающих функцию ускорителя процессов образования высокоактивного вспененного жидкоподвижного шлака с повышенным содержанием закиси железа, сокращение времени плавки и энергетических затрат, а также увеличение выхода годного металла. 1 з.п. ф-лы, 1 ил., 3 табл., 2 пр.

Реферат

Изобретение относится к области черной металлургии, а именно к получению экструзионного брикета, содержащего металлургические отходы, в частности металлургическую окалину, предназначенного для использования в качестве компонента шихты в сталеплавильных процессах.

Из уровня техники известен экструзионный брикет, используемый для выплавки стали (патент RU 2147617, кл. C22B 1/245, опубл. 20.04.2000), состоящий из железосодержащего материала, углеродсодержащего материала и органического связующего. Недостатком данного известного технического решения является то, что известный брикет имеет низкие прочностные свойства, недостаточно высокие химические свойства, а его получение является затратным и трудоемким.

Известны также экструзионные брикеты, изготовленные методом жесткой вакуумной экструзии, раскрытые в патентах RU 2504588 C1, опубл. 20.01.2014, RU 2502812 C1, опубл. 27.02.2013 и RU 2506325 C1, опубл. 10.02.2014.

Наиболее близким аналогом изобретения является экструзионный брикет для сталеплавильного производства, раскрытый в патенте RU 2506325 C1, кл. C22B 1/243, опубл. 10.02.2014. Известный брикет изготовлен методом жесткой вакуумной экструзии из смеси железосодержащих материалов (в т.ч. прокатной окалины), углеродсодержащего материала, минерального связующего и флюсующих добавок. Плотность полученных брикетов 2,0-2,2 г/см3, прочность на раздавливание после вылеживания в течение 48 часов составила 4,5-5,0 МПа. Недостатками известного брикета являются недостаточно оптимальные физические свойства и химический состав и, соответственно, качественные характеристики получаемой стали.

Задачей изобретения является изготовление экструзионного брикета с заданным химическими характеристиками, позволяющими использовать их в качестве компонента шихты в сталеплавильных процессах, содержащего углеродосодержащую составляющую и высокий процент оксида железа.

Технический результат изобретения заключается в получении брикетов с высокими химическими свойствами, однородного качества, обеспечивающих функцию ускорителя процессов образования высокоактивного вспененного жидкоподвижного шлака с повышенным содержанием закиси железа, окисления вредных примесей и их ассимиляции, что в свою очередь способствует сокращению времени плавки, энергетических затрат, количества используемых шлакообразующих компонентов и ферросплавов, а также увеличению выхода годного металла, в том числе за счет восстановления всех оксидных форм железа находящихся в плавке.

Для достижения указанного технического результата заявленный брикет, полученный методом жесткой вакуумной экструзии из окалины металлургического производства, углеродсодержащего материала (1-75%), бентонита (1-2%) и цемента (5%), содержит, мас. %:

| FeO | >10 |

| Fe2O3 | >10 |

| MgO | 0,1-7,0 |

| MnO | 0,1-4,5 |

| Cr2O3 | 0,01-1,5 |

| C | 0,8-40,0 |

| SiO2 | 0,1-10,0 |

| ZnO | 0,01-0,5 |

| TiO2 | 0,01-1,5 |

| CaO | 0,1-10,0 |

| Al2O3 | 0,1-15,0 |

| примеси | <3, |

при этом Feобщ составляет 20,0-80,0, прочность на сжатие составляет не менее 5,0 МПа, удельная плотность - не менее 3,0 кг/дм3, открытая пористость - не менее 10%, а температура начала размягчения - не менее 1200°С.

Заявленный экструзионный брикет получают методом жесткой вакуумной экструзии при использовании окалины отдельного металлургического производства с соответствующим химическим составом, обеспечивающим получение брикета заданного состава. В частном случае возможна подготовка шихты с использованием окалины различных производств с соответствующим химсоставом, обеспечивающим достижение заданного химического состава.

Железо в оксидных формах является сырьем для восстановления, обеспечивая прирост годного при производстве стали. Содержащийся в брикетах оксид железа активизирует образование вспененного шлака, повышающего КПД печи за счет своей низкой теплопроводности, благодаря чему снижается нагрузка на энергетические ресурсы, расход электродов и огнеупорных материалов. В конвертерном производстве брикет вводится в чугун для удаления углерода и снижения угара железа.

Углерод в углеродосодержащей составляющей выполняет роль восстановительного элемента. В процессе восстановления углеродом элементов из оксидных форм происходит генерация газов CO и CO2, обеспечивающих образование высокоактивного вспененного шлака.

Присутствие в брикетах оксидов магния, кальция, железа, кремния и алюминия в указанных диапазонах, а также присутствие углерода в количестве 0,1-40,0% обеспечивает прохождению во время плавки экзотермической реакции, во время которой происходит восстановление активных элементов из оксидов: магния, марганца, титана, кальция, хрома, образуя комплексный сплав, способствующий легированию и модифицированию расплава. Шлак, содержащий оксид алюминия, способствует снижению содержания в стали серы, кислорода и неметаллических включений.

Марганец, восстановленный из оксида магния, содержащегося в брикете в количестве 0,1-4,5%, выполняет роль раскислителя стали и легирующей добавки. Марганец, образуя с железом твердый раствор, способствует повышению твердости и прочности стали, без потери пластичности. Кроме того, марганец связывает серу, исключая возможность образования вредного соединения серы с железом.

TiO2 в количестве 0,01-1,5% повышает плотность и прочность стали, способствует измельчению зерна, улучшает обрабатываемость и сопротивление коррозии, также является раскислителем стали. Также титан образует прочные карбиды, нитриды и карбонитриды, нейтрализуя азот в стали.

Оксиды кальция (0,1-10,0%) и магния (0,1-7,0%), являясь шлакообразующими материалами, оказывают положительное влияние на стойкость футеровки плавильного агрегата, ограничивающее взаимодействие шлака со шлаковым поясом. Содержание оксида кальция выше 10% приведет к росту температуры плавления шлака, что снизит его рафинирующую способность и по этой причине нецелесообразно.

Оксид кремния, присутствующий в брикетах в количестве 0,1-10,0%, участвует в образовании шлака и к концу окислительного периода плавки по мере нагрева металла восстанавливается и служит раскислителем.

Брикет также содержит примеси, общее содержание которых не превышает 3 мас. %.

Процентное содержание активных элементов регулируют в указанных выше пределах в зависимости от выплавляемой марки стали и обеспечивают смешением исходного сырья с различным химическим составом.

Для получения экструзионного брикета используется окалина фракцией -3 мм отдельного металлургического производства или производится подготовка шихты с использованием окалины различных производств для достижения необходимого химического состава. Окалину смешивают с углеродосодержащим материалом 1-75% и с 1-2% бентонита, дополнительное смешивание в смесительном шнеке с одновременным добавлением воды с получением гомогенизированной шихты, выстаивание шихты от 8 до 24 часов, перемешивание шихты в двухвалковом смесителе с добавлением 5% цемента в качестве связующего и воды для достижения влажности шихты 12-15%, подачу в вакуумную камеру экструдера с предварительным уплотнением шихты в дозаторе экструдера и пропускание через экструдер, выполненный с фиксированной передней частью оси главного экструзионного шнека.

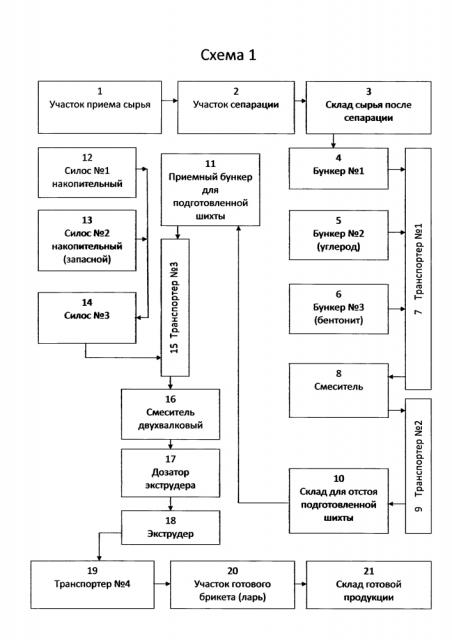

Технологический процесс получения брикетов методом жесткой вакуумной экструзии в присутствии связующего приведен далее с ссылкой на прилагаемую схему 1.

Позиции схемы:

1 - Участок приема сырья;

2 - Участок сепарации;

3 - Склад сырья после сепарации;

4 - Бункер №1;

5 - Бункер №2 углеродосодержащее сырье (коксовая, угольная мелочь);

6 - Бункер №3 бентонит;

7 - Транспортер №1;

8 - Смеситель;

9 - Транспортер №2;

10 - Склад для отстоя подготовленной шихты;

11 - Приемный бункер для подготовленной шихты;

12 - Силос №1 накопительный;

13 - Силос №2 накопительный (запасной);

14 - Силос №3;

15 - Транспортер №3;

16 - Смеситель двухвалковый;

17 - Дозатор экструдера;

18 - Экструдер;

19 - Транспортер №4;

20 - Участок для готовых брикетов (ларь);

21 - Склад готовой продукции.

Участок сепарации. На данном участке производится предварительная сепарация исходных материалов по гранулометрическому составу для получения допустимых по размеру частиц. Качество поступающего на участок сырья - прокатной окалины с содержанием влаги 0,3-10%, проверяется в химической лаборатории.

Производится разделение окалины на 3 фракции на установке «McCloskej international 130». Исходное сырье подают в установку «McCloskej international 130» фронтальным погрузчиком. В результате сепарации выделяются следующие фракции: фракция +10 мм; фракция - 10+3 мм; фракция - 3 мм.

Фракции +10 мм и -10+3 мм не вовлекаются в технологический процесс, перемещаются фронтальным погрузчиком в лари и подлежат реализации потребителям. Для осуществления способа используют окалину фракции -3 мм, которая подлежит дальнейшей переработке на сепараторе для получения удовлетворительного качества подготовленных материалов, удаления мелких металлических включений в виде игольчатой стружки, которые не допустимы для ведения технологического процесса переработки окалины.

Участок подготовки шихты. На данном участке производится сухое смешивание исходного сырья и пластификация для получения гомогенной смеси окалины, углеродосодержащего сырья и бентонита и отстой шихты для достижения состояния набухания бентонита и повышения эластичности подготовленной шихты.

Сырье после сепарации поступает на участок подготовки шихты.

Окалина фракции -3 мм фронтальным погрузчиком подается в бункер №1, из которого через шнековый питатель на транспортер №1. Одновременно с окалиной подается углеродосодержащее сырье из бункера №2 и бентонит из бункера №3 на транспортер №1 через шнековый питатель. При этом подают 23-92% окалины, 1-75% углеродосодержащего материала и 1-2% бентонита. Исходя из опытных данных, при соблюдении данных пропорций достигается наилучшая эластичность и пластичность шихты исключающие наличие воздушных пористостей в ней, что обеспечивает равномерное и гомогенное заполнение камеры экструдера и в результате получение брикета высокой прочности.

Далее окалину, углеродосодержащий материал и бентонит транспортером №2 направляют в смеситель для гомогенизации и стабилизации состава. В процессе смешивания в смеситель подают воду для увлажнения и пластификации шихты с обеспечением на выходе влажности шихты 10%.

Подготовленную гомогенизированную шихту из смесителя подают по транспортеру №2 на склад для отстоя шихты, где она выстаивается от 8 до 24 часов, что является оптимальным для обеспечения эластичности шихты.

Предварительное насыщение влагой гигроскопичных элементов шихты, а именно бентонита, и избавление их от лишнего увлажнения во время отстоя шихты способствует в дальнейшем качественному смешению шихты со связующим (цементом), что обеспечивает в дальнейшем высокие показатели физико-механических свойств брикетов.

Кроме того, указанная последовательность смешивания обеспечивает однородность химического состава изготовленных брикетов в каждой партии продукта.

Участок прессования. На участке прессования производят подачу полученной шихты с добавлением воды и связующего в виде цемента в экструзионный пресс для получения брикетов.

Подготовленную шихту со склада отстоя фронтальным погрузчиком загружают в приемный бункер линии прессования. Из приемного бункера через шнековый питатель шихта поступает на транспортер №3, посредством которого ее подают в двухвалковый смеситель.

Из силоса №3 на транспортер №3 одновременно с подготовленной шихтой в двухвалковый смеситель подают 5% цемента, что является достаточным для обеспечения требуемой прочности получаемого брикета. В процессе перемешивания в смеситель подают воду для пластификации готовой шихты и достижения влажности 12-15%.

После перемешивания в двухвалковом смесителе с цементом и водой шихту подают в дозатор экструдера, в котором ее предварительно уплотняют, и подают в вакуумную камеру экструдера. В вакуумной камере поддерживают низкий вакуум от 760 до 25 мм рт.ст., от 1×10+5 до 1×10+1 Па.

Для получения брикета используют экструзионный пресс с фиксированной передней частью оси главного экструзионного шнека. В отличие от прессов со свободно расположенной передней частью оси, используемый пресс позволяет обеспечить равномерную скорость потока и плотность исходной массы при подаче ее к каналам фильерной пластины по всей ее плоскости, с гарантированным получением брикетов однородного качества по прочностным характеристикам и удельной плотности.

После прохождения через экструдер с боковым давлением 5,2 МПа готовая продукция подается транспортером №4 на участок готовых брикетов (в ларь).

На участке готовых брикетов происходит набор прочности продукции не менее 5МПа. После набора прочности (78 часов) готовые брикеты транспортируются фронтальным погрузчиком на склад готовой продукции для формирования транспортной партии и отгрузки потребителю.

Изобретение иллюстрируется следующими примерами.

Пример 1. Для получения брикета использовали прокатную окалину (92%), углеродосодержащее сырье (1%), бентонит (2%) и в качестве связующего цемент (5%) с добавлением воды. Химический состав компонентов и полученных брикетов указан в таблице 1.

После сепарации окалину фракции -3 мм и углеродосодержащее сырье смешивали с бентонитом в смесителе в соотношении, на 1 т шихты подается 10 кг бентонита. В процессе смешивания подавали воду для получения на выходе влажности шихты 10%.

Подготовленную гомогенизированную шихту выстаивали на складе для отстоя шихты 12 часов. Подготовленную шихту со склада для отстоя и цемент одновременно направляют в двухвалковый смеситель. При перемешивании подают воду для пластификации шихты и достижения влажности 12%.

После перемешивания в двухвалковом смесителе шихту подают в дозатор экструдера для ее предварительного уплотнения и подают в вакуумную камеру экструдера. Давление в вакуумной камере составляет 50 мм рт.ст.

Затем шихту пропускали через экструдер с боковым давлением 5,2 МПа, после чего полученный брикет направляли на участок готового брикета для набора прочности не менее 5 МПа в течение 78 часов.

Пример 2. Для получения брикета использовали прокатную окалины двух производств (21% + 49%) фракции -3 мм, углеродосодержащее сырье (23%), бентонит (2%) и в качестве связующего цемент (5%) с добавлением воды. Химический состав компонентов и полученных брикетов указан в таблице 2.

После сепарации окалину фракции -3 мм и углеродосодержащее сырье смешивали с бентонитом в смесителе в соотношении, на 1 т шихты подается 10 кг бентонита. В процессе смешивания подавали воду для получения на выходе влажности шихты 10%.

Подготовленную гомогенизированную шихту выстаивали на складе для отстоя шихты 12 часов. Подготовленную шихту со склада для отстоя и цемент одновременно направляют в двухвалковый смеситель. При перемешивании подают воду для пластификации шихты и достижения влажности 12%.

После перемешивания в двухвалковом смесителе шихту подают в дозатор экструдера для ее предварительного уплотнения и подают в вакуумную камеру экструдера. Давление в вакуумной камере составляет 50 мм рт.ст.

Затем шихту пропускали через экструдер с боковым давлением 5,2 МПа, после чего полученный брикет направляли на участок готового брикета для набора прочности не менее 5МПа в течение 78 часов.

Готовые брикеты соответствуют следующим физическим свойствам (табл. 3):

Таким образом, полученные в рамках заданного химического состава брикеты являются высококачественной продукцией, используемой в качестве компонента шихты в сталеплавильном производстве. Учитывая присутствие указанных химических компонентов, брикеты являются не только сырьем для восстановления, но и выполняют роль флюса, обеспечивая оптимизацию процессов шлакообразования и благоприятно влияя на качество стали и сокращая время проведения плавки и обработки стали.

В процессе проведения плавки формируется высокоактивный вспененный жидкоподвижный шлак, обеспечивающий переход вредных примесей (сера, фосфор) и оксидов элементов-восстановителей из структуры стали в шлак и их нахождение в шлаке до окончания проведения плавильного процесса.

1. Брикет для сталеплавильного производства, полученный методом жесткой вакуумной экструзии, состоящий из окалины металлургического производства, 1-75% углеродсодержащего материала, 1-2% бентонита и 5% цемента и содержащий, мас. %:

| FeO | >10 |

| Fe2O3 | >10 |

| MgO | 0,1-7,0 |

| MnO | 0,1-4,5 |

| Cr2O3 | 0,01-1,5 |

| C | 0,8-40,0 |

| SiO2 | 0,1-10,0 |

| ZnO | 0,01-0,5 |

| ТiO2 | 0,01-1,5 |

| CaO | 0,1-10,0 |

| Al2O3 | 0,1-15,0 |

| примеси | <3, |

при этом Feобщ составляет 20,0-80,0, прочность на сжатие составляет не менее 5,0 МПа, удельная плотность - не менее 3,0 кг/дм3, открытая пористость - не менее 10%, а температура начала размягчения - не менее 1200°С.

2. Брикет по п. 1, отличающийся тем, что в качестве окалины используется окалина отдельного или разных металлургических производств.