Экструзионный брикет для доменного производства

Иллюстрации

Показать всеИзобретение относится к области черной металлургии, а именно к получению экструзионного брикета для доменного производства. Экструзионный брикет, полученный методом жесткой вакуумной экструзии, состоит из окалины металлургического производства, углеродсодержащего материала, бентонита и цемента и содержит, мас. %: FeO<40; Fe2O3>20; MgO 0,01-2,5; MnO 0,01-9,0; Cr2O3 0,01-1,5; С 0,1-75,0; S 0,01-0,5; SiO2 0,1-15,0; TiO2 0,01-0,1; CaO 0,1-7,0; Al2О3 0,01-1,5, примеси <2, при этом содержание Feобщ составляет 10,0-58,0. Причем прочность на сжатие составляет не менее 5,0 МПа, удельная плотность - не менее 2,8 кг/дм3, открытая пористость - не менее 10%, а температура начала размягчения - не менее 1200°С. Изобретение позволяет получить брикеты с высокими физическими и химическими свойствами, которые обеспечивают высокие качественные характеристики чугуна и оптимизацию процесса производства чугуна в доменной печи за счет раннего образования оксидов углерода и сокращения времени восстановления железа из оксидов. 1 з.п. ф-лы, 1 ил., 3 табл., 2 пр.

Реферат

Изобретение относится к области черной металлургии, а именно к получению экструзионного брикета, содержащего металлургические отходы, в частности металлургическую окалину, предназначенного для производства чугуна в доменной печи.

Из уровня техники известен брикет для доменного производства, в частности раскрытый в патенте RU 2241760, кл. C22B 1/243, опубл. 10.12.2004. Известный брикет получен методом вибропрессования из шихты, включающей углеродсодержащие материалы, железосодержащие материалы, флюсующие добавки и минеральное связующее, крупность материалов, входящих в шихту, не превышает 10 мм. Недостатком данного известного технического решения является то, что известный брикет не предусматривает использования в его составе металлургических отходов, что ограничивает возможности их утилизации при широком применении брикетов. Кроме того, размеры брикетов значительно превышают оптимальные размеры кусков шихтовых материалов доменной плавки, что затрудняет их загрузку и снижает эффективность применения в доменной печи. Кроме того, технология вибропрессования, по которой производится брикет в известном техническом решении, по принципу действия является дискретной, имеет ограниченную производительность, требует повышенного расхода цемента и тепла на отверждение брикетов.

Известны также экструзионные брикеты для доменной плавки, изготовленные методом жесткой вакуумной экструзии из железосодержащего материала, углеродсодержащего материала в виде коксовой мелочи, портландцемента и бентонита (Курунов И.Ф. и др. Металлургические свойства брэксов., Металлург, №6, 2012, сс. 44-48), а также брикеты из смеси прокатной окалины, цемента и флюсующих добавок (Бижанов A.M. и др. Исследование механической прочности БРЭКСа. Часть 2, Металлург, №10, 2012, сс. 36-40).

Наиболее близким аналогом изобретения является экструзионный брикет для доменного производства, раскрытый в патенте RU 2506326 С1, кл. С22В 1/243, опубл. 10.02.2014. Известный брикет изготовлен методом жесткой вакуумной экструзии из смеси железосодержащих материалов (в т.ч. прокатной окалины), углеродсодержащего материала, минерального связующего (6-7% портландцемента) и флюсующих добавок (0,5-1% бентонита). Плотность полученных брикетов 2,0-2,2 г/см3, прочность на раздавливание после вылеживания в течение 48 часов составила 5,3 МПа. В процессе доменной плавки известный брикет сохраняет форму до прихода в зону температур 1100-1250°С, где происходит его размягчение и плавление. Недостатками известного брикета являются недостаточно оптимальные физические свойства и химический состав и соответственно качественные характеристики получаемого чугуна.

Задачей изобретения является изготовление экструзионного брикета с заданными химическими характеристиками, позволяющими использовать его в качестве компонента шихты в доменном производстве с целью частичной замены железосодержащего сырья и доменного кокса.

Технический результат изобретения заключается в получении брикетов с высокими физическими и химическими свойствами, однородного качества, которые обеспечивают качественные характеристики чугуна и оптимизацию процесса производства чугуна в доменной печи.

Для достижения указанного технического результата заявленный брикет, полученный методом жесткой вакуумной экструзии из окалины металлургического производства, углеродсодержащего материала (8-75%), бентонита (1-2%) и цемента (5%), содержит, мас. %:

| FeO | <40 |

| Fe2O3 | >20 |

| MgO | 0,01-2,5 |

| MnO | 0,01-9,0 |

| Cr2O3 | 0,01-1,5 |

| С | 0,1-75,0 |

| SiO2 | 0,1-15,0 |

| TiO2 | 0,01-0,1 |

| CaO | 0,1-7,0 |

| Al2O3 | 0,01-1,5 |

| примеси | <2 |

при этом содержание Feобщ составляет 10,0-58,0, прочность на сжатие составляет не менее 5,0 МПа, удельная плотность - не менее 2,8 кг/дм3, открытая пористость - не менее 10%, а температура начала размягчения - не менее 1200°С.

Экструзионный брикет получают методом жесткой вакуумной экструзии при использовании окалины отдельного металлургического производства с соответствующим химическим составом, обеспечивающим получение брикета заданного состава. В частном случае возможна подготовка шихты с использованием окалины различных производств с соответствующим химсоставом, обеспечивающим достижение заданного химического состава.

Указанные элементы в оксидных формах обеспечивают высокие качественные характеристики чугуна и оптимизацию процесса производства чугуна в доменной печи за счет раннего образования оксидов углерода и сокращения времени восстановления железа из оксидов.

Железо в оксидных формах является сырьем для восстановления, обеспечивая прирост годного при производстве чугунов. Использование брикетов с содержанием Feобщ выше 58% (в том числе с содержанием FeO>40%) затрудняет процесс восстановления железа.

Углерод в углеродосодержащей составляющей выполняет роль топливно-восстановительного элемента, снижая расход кокса.

Содержание CaO, MgO, Al2О3, SiO2 в указанных диапазонах в брикете способствует процессам офлюсования золы кокса и образования гомогенных, полностью расплавленных жидкоподвижных шлаков, обеспечивающих десульфурацию чугуна и способствующих выпуску шлака из печи.

Содержащийся в составе брикета марганец в оксидной форме в количестве 0,01-9,0% восстанавливается и служит легирующим элементом при производстве марганцовистых чугунов. Марганец тормозит выделение графита, способствует размельчению перлита и отбеливанию чугуна, взаимодействуя с серой, нейтрализует ее вредное действие.

Содержащийся в составе брикета кремний в оксидной форме в количестве 0,1-15,0% восстанавливается и служит легирующим элементом при производстве кремнистых чугунов. Кремний увеличивает жидкотекучесть, уменьшает усадку, легирует феррит, при этом повышенное его содержание снижает пластичность, увеличивает твердость, уменьшает предел прочности.

Содержащийся в составе брикета хром в оксидной форме в количестве 0,01-1,5% восстанавливается и служит легирующим элементом, повышающим жаростойкость, коррозионную стойкость и износостойкость сплава.

Содержащийся в составе брикета титан в оксидной форме в количестве 0,01-0,1% восстанавливается и служит легирующим элементом, нейтрализующим азот в чугуне.

Брикет также содержит примеси, общее содержание которых не превышает 2 мас.%.

Для получения экструзионного брикета используется окалина фракцией -3 мм отдельного металлургического производства или производится подготовка шихты с использованием окалины различных производств для достижения необходимого химического состава. Окалину смешивают с углеродосодержащим материалом 8-75% и с 1-2% бентонита, осуществляют дополнительное смешивание в смесительном шнеке с одновременным добавлением воды с получением гомогенизированной шихты, выстаивание шихты от 8 до 24 часов, перемешивание шихты в двухвалковом смесителе с добавлением 5% цемента в качестве связующего и воды для достижения влажности шихты 12-15%, подачу в вакуумную камеру экструдера с предварительным уплотнением шихты в дозаторе экструдера и пропускание через экструдер, выполненный с фиксированной передней частью оси главного экструзионного шнека.

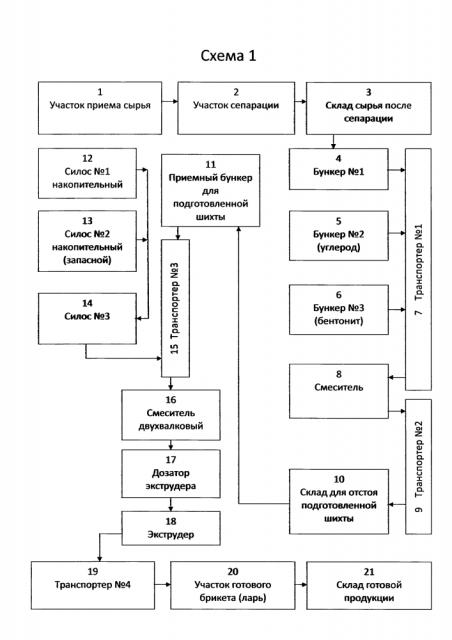

Технологический процесс получения брикетов методом жесткой вакуумной экструзии в присутствии связующего приведен далее с ссылкой на прилагаемую схему 1.

Позиции схемы:

1 - Участок приема сырья;

2 - Участок сепарации;

3 - Склад сырья после сепарации;

4 - Бункер №1;

5 - Бункер №2 углеродосодержащее сырье (коксовая, угольная мелочь);

6 - Бункер №3 бентонит;

7 - Транспортер №1;

8 - Смеситель;

9 - Транспортер №2;

10 - Склад для отстоя подготовленной шихты;

11 - Приемный бункер для подготовленной шихты;

12 - Силос №1 накопительный;

13 - Силос №2 накопительный (запасной);

14 - Силос №3;

15 - Транспортер №3;

16 - Смеситель двухвалковый;

17 - Дозатор экструдера;

18 - Экструдер;

19 - Транспортер №4;

20 - Участок для готовых брикетов (ларь);

21 - Склад готовой продукции.

Участок сепарации

На данном участке производится предварительная сепарация исходных материалов по гранулометрическому составу для получения допустимых по размеру частиц. Качество поступающего на участок сырья в виде прокатной окалины с содержанием влаги 0,3-10% проверяется в химической лаборатории.

Производится разделение окалины на 3 фракции на установке «McCloskej international 130». Исходное сырье подают в установку «McCloskej international 130» фронтальным погрузчиком. В результате сепарации выделяются следующие фракции: фракция +10 мм; фракция -10+3 мм; фракция -3 мм.

Фракции +10 мм и -10+3 мм не вовлекаются в технологический процесс, перемещаются фронтальным погрузчиком в лари и подлежат реализации потребителям. Для осуществления способа используют окалину фракции -3 мм, которая подлежит дальнейшей переработке на сепараторе для получения удовлетворительного качества подготовленных материалов, удаления мелких металлических включений в виде игольчатой стружки, которые недопустимы для ведения технологического процесса переработки окалины.

Участок подготовки шихты

На данном участке производится сухое смешивание исходного сырья и пластификация для получения гомогенной смеси окалины, углеродосодержащего сырья и бентонита и отстой шихты для достижения состояния набухания бентонита и повышения эластичности подготовленной шихты.

Сырье после сепарации поступает на участок подготовки шихты.

Окалина фракции -3 мм фронтальным погрузчиком подается в бункер №1, из которого через шнековый питатель на транспортер №1. Одновременно с окалиной подается углеродосодержащее сырье из бункера №2 и бентонит из бункера №3 на транспортер №1 через шнековый питатель. При этом подают 23-90% окалины, 8-75% углеродосодержащего сырья и 1-2% бентонита. Исходя из опытных данных при соблюдении данных пропорций достигается наилучшая эластичность и пластичность шихты, исключающие наличие воздушных пористостей в ней, что обеспечивает равномерное и гомогенное заполнение камеры экструдера и в результате - получение брикета высокой прочности.

Далее окалину, углеродосодержащее сырье и бентонит транспортером №2 направляют в смеситель для гомогенизации и стабилизации состава. В процессе смешивания в смеситель подают воду для увлажнения и пластификации шихты с обеспечением на выходе влажности шихты 10%.

Подготовленную гомогенизированную шихту из смесителя подают по транспортеру №2 на склад для отстоя шихты, где она выстаивается от 8 до 24 часов, что является оптимальным для обеспечения эластичности шихты.

Предварительное насыщение влагой гигроскопичных элементов шихты, а именно бентонита, и избавление их от лишнего увлажнения во время отстоя шихты способствует в дальнейшем качественному смешению шихты со связующим (цементом), что обеспечивает в дальнейшем высокие показатели физико-механических свойств брикетов.

Кроме того, указанная последовательность смешивания обеспечивает однородность химического состава изготовленных брикетов в каждой партии продукта.

Участок прессования. На участке прессования производят подачу полученной шихты с добавлением воды и связующего в виде цемента в экструзионный пресс для получения брикетов.

Подготовленную шихту со склада отстоя фронтальным погрузчиком загружают в приемный бункер линии прессования. Из приемного бункера через шнековый питатель шихта поступает на транспортер №3, посредством которого ее подают в двухвалковый смеситель.

Из силоса №3 на транспортер №3 одновременно с подготовленной шихтой в двухвалковый смеситель подают 5% цемента, что является достаточным для обеспечения требуемой прочности получаемого брикета. В процессе перемешивания в смеситель подают воду для пластификации готовой шихты и достижения влажности 12-15%.

После перемешивания в двухвалковом смесителе с цементом и водой шихту подают в дозатор экструдера, в котором ее предварительно уплотняют, и подают в вакуумную камеру экструдера. В вакуумной камере поддерживают низкий вакуум от 760 до 25 мм рт.ст., от 1×10+5 до 1×10+1 Па.

Для получения брикета используют экструзионный пресс с фиксированной передней частью оси главного экструзионного шнека. В отличие от прессов со свободно расположенной передней частью оси, используемый пресс позволяет обеспечить равномерную скорость потока и плотность исходной массы при подаче ее к каналам фильерной пластины по всей ее плоскости, с гарантированным получением брикетов однородного качества по прочностным характеристикам и удельной плотности.

После прохождения через экструдер с боковым давлением 5,2 МПа готовая продукция подается транспортером №4 на участок готовых брикетов (в ларь).

На участке готовых брикетов происходит набор прочности продукции не менее 5 МПа. После набора прочности (78 часов) готовые брикеты транспортируются фронтальным погрузчиком на склад готовой продукции для формирования транспортной партии и отгрузки потребителю.

Изобретение иллюстрируется следующими примерами.

Пример 1. Для получения брикета использовали прокатную окалину (69%), углеродосодержащий материал (24%), бентонит (2%) и в качестве связующего цемент (5%) с добавлением воды. Химический состав компонентов и полученных брикетов указан в таблице 1.

После сепарации окалину фракции -3 мм и углеродосодержащее сырье и смешивали с бентонитом в смесителе в соотношении, на 1 т шихты подается 10 кг бентонита. В процессе смешивания подавали воду для получения на выходе влажности шихты 10%.

Подготовленную гомогенизированную шихту выстаивали на складе для отстоя шихты 12 часов. Подготовленную шихту со склада для отстоя и цемент одновременно направляют в двухвалковый смеситель. При перемешивании подают воду для пластификации шихты и достижения влажности 12%.

После перемешивания в двухвалковом смесителе шихту подают в дозатор экструдера для ее предварительного уплотнения и подают в вакуумную камеру экструдера. Давление в вакуумной камере составляет 50 мм рт.ст.

Затем шихту пропускали через экструдер с боковым давлением 5,2 МПа, после чего полученный брикет направляли на участок готовых брикетов для набора прочности не менее 5 МПа в течение 78 часов.

Пример 2. Для получения брикета использовали прокатную окалины двух производств (39% + 33%) фракции -3 мм, углеродосодержащий материал (21%), бентонит (2%) и в качестве связующего цемент (5%) с добавлением воды. Химический состав компонентов и полученных брикетов указан в таблице 2.

После сепарации окалину фракции -3 мм и углеродосодержащее сырье смешивали с бентонитом в смесителе в соотношении, на 1 т шихты подается 10 кг бентонита. В процессе смешивания подавали воду для получения на выходе влажности шихты 10%.

Подготовленную гомогенизированную шихту выстаивали на складе для отстоя шихты 12 часов. Подготовленную шихту со склада для отстоя и цемент одновременно направляют в двухвалковый смеситель. При перемешивании подают воду для пластификации шихты и достижения влажности 12%.

После перемешивания в двухвалковом смесителе шихту подают в дозатор экструдера для ее предварительного уплотнения и подают в вакуумную камеру экструдера. Давление в вакуумной камере составляет 50 мм рт.ст.

Затем шихту пропускали через экструдер с боковым давлением 5,2 МПа, после чего полученный брикет направляли на участок готового брикета для набора прочности не менее 5МПа в течение 78 часов.

Готовые брикеты соответствуют следующим физическим свойствам (табл. 3):

Таким образом, полученные экструзионные брикеты являются высококачественной углеродо-железосодержащей продукцией для использования в качестве компонента шихты в доменном производстве.

1. Брикет для доменного производства, полученный методом жесткой вакуумной экструзии, состоящий из окалины металлургического производства, 8-75% углеродсодержащего материала, 1-2% бентонита и 5% цемента, и содержащий, мас. %:

| FeO | <40 |

| Fe2O3 | >20 |

| MgO | 0,01-2,5 |

| MnO | 0,01-9,0 |

| Cr2O3 | 0,01-1,5 |

| С | 0,1-75,0 |

| S | 0,01-0,5 |

| SiO2 | 0,1-15,0 |

| TiO2 | 0,01-0,1 |

| СаО | 0,1-7,0 |

| Al2O3 | 0,01-1,5 |

| примеси | <2 |

при этом содержание Fеобщ составляет 10,0-58,0, прочность на сжатие составляет не менее 5,0 МПа, удельная плотность - не менее 2,8 кг/дм3, открытая пористость - не менее 10%, а температура начала размягчения - не менее 1200°C.

2. Брикет по п. 1, отличающийся тем, что в качестве окалины используется окалина отдельного или разных металлургических производств.