Способ измерения границы уровня жидкостей с разными плотностями или осадка, находящегося в жидкости, и комплекс измерительный

Иллюстрации

Показать всеИзобретение может быть использовано для измерения уровня границы жидкостей с разными плотностями и электропроводностями, диэлектрическими проницаемостями от 1,5 единиц, границы жидкость - осадок на предприятиях нефтегазовой отрасли в атомной энергетике. Техническим результатом является обеспечение возможности измерения уровня границы раздела жидкостей в емкости и повышение точности данного измерения. Технический результат достигается способом, заключающимся в том, что в устройство контроля и сигнализации заносят данные о высоте емкости с жидкостями или жидкостью с осадком, посредством радарного уровнемера измеряют расстояние до жидкости с меньшей плотностью, передают информацию в устройство контроля и сигнализации, запускают цикл измерения, при котором рассчитывают величину опускания ультразвукового датчика ниже уровня менее плотной жидкости, опускают настроенный на скорость распространения звука в менее плотной жидкости ультразвуковой датчик, посылают ультразвуковой сигнал от ультразвукового датчика и принимают сигнал, отраженный от более плотной жидкости или осадка, вычисляют уровень границы раздела жидкостей в емкости вычитанием из высоты емкости расчетной величины опускания ультразвукового датчика и измеренного им расстояния от него до границы раздела менее плотной жидкости и более плотной жидкости или осадка, сохраняют и выводят данные на внешние устройства. 2 н. и 4 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области измерительной техники и может быть использовано для измерения уровня границы раздела жидкостей с разной плотностью или границы раздела жидкости и осадка, находящегося в ней.

Точное определение границы раздела жидкостей с разными плотностями и электропроводностями, диэлектрическими проницаемостями от 1,5 единиц, границы жидкость - осадок, находящийся в ней, в условиях повышенной температуры и агрессивной среды является сложной конструкторско-технологической задачей. Измерение уровня этих границ требуется на многих промышленных предприятиях, например, нефтегазовой отрасли, где необходимо контролировать границы раздела нефти и газа, в атомной энергетике. Во многих случаях эта информация является одной их важнейших компонентов как системы обеспечения безопасности производственных процессов, так и обеспечения качества выпускаемой предприятием продукции.

Известно устройство для измерения уровня и плотности жидкости в резервуаре (RU 2253094, 27.05.2005 г.), которое содержит звукопровод в виде линейного тела, два поплавка, выполненные с возможностью перемещения относительно звукопровода, при этом звукопровод выполнен из материала, проводящего ультразвуковой сигнал, и соединен с блоком обработки ультразвукового сигнала, оба поплавка снабжены механическими контактами, взаимодействующими с поверхностью звукопровода.

Согласно данному патенту способ измерения уровня жидкости заключается в том, что в резервуар с жидкостью на разную глубину погружают два поплавка с механическими контактами, которые касаются звукопровода, передают ультразвуковой сигнал по звукопроводу, принимают эхо-сигналы, отраженные от мест касания контактов обоих поплавков, дна и реперной насечки у входа в резервуар, вычисляют время распространения ультразвукового импульса за счет появления эхо-импульса, по известным формулам рассчитывают уровень жидкости в резервуаре.

Однако недостатками указанных устройства и способа являются зависимость процесса измерения уровня жидкости от давления, температуры, колебаний плотности измеряемой среды, что приводит к невысокой точности проводимых измерений. В агрессивной среде при повышенной температуре возможно растворение поплавков и их обрастание солями. Также указанные устройство и способ не рассчитаны на измерение уровня границы жидкостей с разными плотностями, что ограничивает их применение.

Известно устройство прецизионного измерения уровня жидкости в резервуарах (RU 2179709, 20.02.2002 г.), содержащее измерительный колодец, фундамент, прецизионный датчик уровня жидкости, датчики температуры, вычислительный блок.

Способ измерения уровня жидкости согласно данному патенту заключается в том, что уровень жидкости в измерительном колодце измеряют прецизионным датчиком относительно «абсолютной» базы - фундамента, то есть передают и принимают сигнал при помощи датчика уровня, измеряют расстояние от фланца датчика уровня до поверхности жидкости в колодце, полученный результат вычитают из высоты колодца и таким образом получают разность, которая соответствует уровню жидкости относительно уровня фундамента.

Использование указанных устройства и способа позволяет получить более точные результаты измерений уровня жидкости. Однако их недостатком является невозможность измерения уровня границы жидкостей с разными плотностями.

Известен измерительный комплекс (http://www2.emersonprocess.com/siteadmincenter/PM%20Rosemount%20Documents/00840-0407-4530.pdf), принятый за наиболее близкое решение к заявляемому, содержащий прецизионный датчик - радарный уровнемер, имеющий зонд, резервуар с жидкостями, имеющими разную плотность, при этом конец зонда датчика располагается в среде с более плотной жидкостью.

Согласно указанному источнику способ измерения уровня жидкостей с разной плотностью заключается в том, что по зонду датчика передают импульсы, часть которых при достижении поверхности среды, уровень которой необходимо измерить, отражается в обратном направлении, далее вычисляют разницу во времени между моментом передачи импульса и моментом приема эхо-сигнала, которая пропорциональна расстоянию, согласно которому рассчитывают уровень границы раздела двух сред.

При использовании рассмотренных измерительного комплекса и способа измерения уровня раздела двух сред длина зонда прецизионного датчика должна быть такой, чтобы его конец обязательно располагался в нижней части резервуара с более плотной средой, что может привести к неточным измерениям в случае, если уровень данной среды понизится. Таким образом, необходим регулярный контроль уровня жидкостей в резервуаре для проведения точных измерений, что свидетельствует о недостаточной автоматизации процесса измерений при использовании указанного комплекса. К тому же, на зонд датчика в процессе эксплуатации оседают соли и другие вещества, наличие которых влияет на распространение эхо-сигнала при контакте со средой и приводит к искажению результатов. Более того, этот метод работает только тогда, когда менее плотная жидкость имеет низкую диэлектрическую проницаемость и низкую электропроводность, а более плотная жидкость наоборот - высокую диэлектрическую проницаемость и высокую электропроводность.

Задачами изобретения являются измерение уровня границы жидкостей с разными плотностями и электропроводностями, диэлектрическими проницаемостями от 1,5 единиц, границы жидкость - осадок (далее - граница раздела жидкостей в емкости) в сложных условиях измерения (повышенная температура, парение, наличие пены на поверхности жидкости, агрессивная или радиоактивная среда) и автоматизация этого процесса.

Техническим результатом изобретения является обеспечение возможности измерения уровня границы раздела жидкостей в емкости и повышение точности данного измерения.

Технический результат достигается способом измерения границы уровня жидкостей с разными плотностями или осадка, находящегося в жидкости, заключающимся в том, что в устройство контроля и сигнализации заносят данные о высоте емкости с жидкостями или жидкостью с осадком, посредством радарного уровнемера измеряют расстояние до жидкости с меньшей плотностью, передают информацию в устройство контроля и сигнализации, запускают цикл измерения, при котором рассчитывают величину опускания ультразвукового датчика ниже уровня менее плотной жидкости, опускают настроенный на скорость распространения звука в менее плотной жидкости ультразвуковой датчик, посылают ультразвуковой сигнал от ультразвукового датчика и принимают сигнал, отраженный от более плотной жидкости или осадка, вычисляют уровень границы раздела жидкостей в емкости вычитанием из высоты емкости расчетной величины опускания ультразвукового датчика и измеренного им расстояния от него до границы раздела менее плотной жидкости и более плотной жидкости или осадка, сохраняют и выводят данные на внешние устройства.

Также при расчете глубины опускания ультразвукового датчика ниже уровня менее плотной жидкости к измеренному радарным уровнемером значению прибавляют 1-2 см. При этом при запуске цикла измерений ультразвуковой датчик сначала поднимают в базовую точку, высота которой соответствует высоте емкости.

Внешние устройства могут представлять собой экраны монитора, планшета, телефона и другие устройства визуализации информации.

Также технический результат достигается при использовании комплекса измерительного, содержащего устройство контроля и сигнализации, подъемно-опускное устройство, соединенное с радарным уровнемером и ультразвуковым датчиком, который настроен на скорость распространения звука в менее плотной жидкости.

Информация от радарного уровнемера передается на устройство контроля и сигнализации по аналоговым каналам.

Устройство контроля и сигнализации содержит пульт оператора.

Наличие устройства контроля и сигнализации, подъемно-опускного устройства, соединенного с радарным уровнемером и ультразвуковым датчиком, который настроен на скорость распространения звука в менее плотной жидкости, позволяет сначала измерить уровень менее плотной жидкости в емкости, погрузить ультразвуковой датчик в данную среду и измерить уровень более плотной жидкости или осадка. Использование прецизионного радарного уровнемера позволяет с высокой точностью определить расстояние до границы с поверхностью менее плотной жидкости для того, чтобы можно было отрегулировать при помощи устройства контроля и сигнализации и подъемно-опускного устройства однозначное погружение ультразвукового датчика в менее плотную жидкость. Настройка ультразвукового датчика на распространение импульса в менее плотной жидкости позволяет точно вычислить время прихода отраженного от более плотной среды или осадка сигнала и, следовательно, рассчитать уровень границы раздела жидкостей в емкости с учетом известного расстояния от уровня менее плотной жидкости относительно базовой расчетной точки и внутренних габаритов емкости.

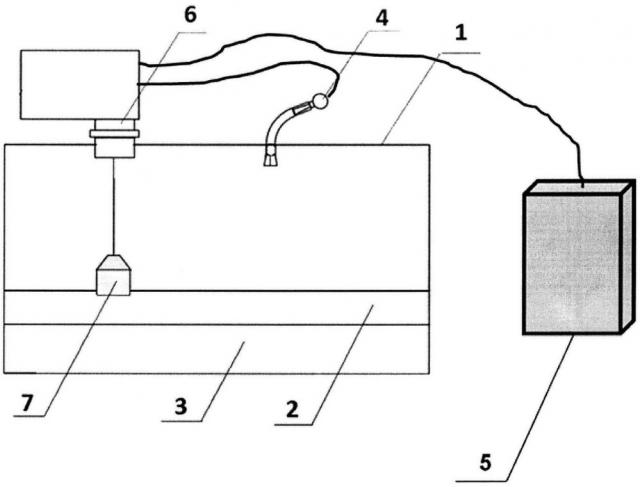

Комплекс измерительный устанавливается на емкость 1 с менее плотной жидкостью 2 и более плотной жидкостью или жидкостью с осадком 3, радарный уровнемер 4, устройство контроля и сигнализации 5, подъемно-опускное устройство 6, ультразвуковой датчик 7, который настроен на скорость распространения звука в менее плотной жидкости 2.

Комплекс измерительный работает следующим образом. В емкости 1 находятся жидкости с разными плотностями, например вода и солевой раствор, или жидкость с осадком. Данные об общей высоте емкости 1 заносят в устройство контроля и сигнализации 5. С помощью радарного уровнемера 4 измеряют расстояние до жидкости с меньшей плотностью (до границы воздух - менее плотная жидкость), находящейся в емкости 1. Информацию от него по аналоговому каналу передают в устройство контроля и сигнализации 5 и далее - на пульт оператора (не показан). С помощью устройства контроля и сигнализации 5 запускают цикл измерений, при котором с учетом данных от радарного уровнемера 4 автоматически рассчитывают глубину, на которую следует опустить ультразвуковой датчик 7 так, чтобы активная его зона оказалась ниже уровня менее плотной жидкости, и прибавляют к ней 1-2 см. Далее посредством устройства контроля и сигнализации 5 сигнал по кабелю передают подъемно-опускному устройству 6 на опускание ультразвукового датчика 7 ниже поверхности менее плотной жидкости 2. Ультразвуковой датчик 7 при этом настраивают на распространение звука в менее плотной среде, поэтому переданный от него импульс проходит через указанную среду и отражается от более плотной среды или осадка 3 (от границы менее плотная жидкость - более плотная жидкость/осадок). Результаты передают в устройство контроля и сигнализации 5, где происходит расчет границы раздела менее плотной жидкости, а также более плотной жидкости как разности между известной высотой емкости и высотой менее плотной жидкости:

где h1 - высота емкости, h2 - расстояние от верха емкости до поверхности менее плотной жидкости, h3 - расстояние от уровня границы раздела жидкостей в емкости до поверхности менее плотной жидкости, h4 - уровень границы раздела более плотной жидкости (осадка) и менее плотной жидкости.

Далее посредством устройства контроля и сигнализации 5 фиксируют результат измерения, выводят его на внешние устройства (например, планшет, монитор компьютера и т.д.) и сохраняют полученные данные до запуска следующего измерения.

Если на момент начала цикла измерений ультразвуковой датчик 7 находился не в базовой точке - вверху у подъемно-опускного устройства 6, то посредством устройства контроля и сигнализации 5 инициируют его подъем в базовое положение, далее опускают на расчетную глубину. Расположенные на устройстве контроля и сигнализации 5 кнопки «вверх» и «вниз» позволяют оперативному персоналу поднимать и опускать ультразвуковой датчик 7 в ручном режиме, например, при проведении поверочных работ. При этом движение ультразвукового датчика 7 будет продолжаться в течение нахождения кнопок в нажатом состоянии. О достижении ультразвуковым датчиком 7 верхнего базового положения сигнализирует зажигание красного светодиода, расположенного на двери устройства контроля и сигнализации 5. При этом автоматически прекращается действие кнопки подъема. Ограничение глубины опускания ультразвукового датчика 7 происходит путем отсчета количества импульсов от датчика вращения барабана подъемно-опускного устройства 6 с кабель-тросом (не показано). Количество импульсов сравнивается с данными от радарного уровнемера 4, что не позволяет опустить ультразвуковой датчик 7 ниже уровня менее плотной жидкости более чем на 5 см. При достижении этого уровня устройство контроля и сигнализации 5 автоматически прекращает движение ультразвукового датчика 7 вниз и начинает принудительный подъем его в базовое положение. Устройство контроля и сигнализации 5 может выдавать данные на пульт оператора в цифровом виде.

Преимущество заявляемого способа измерения границы раздела жидкостей в емкости и заявляемого комплекса измерительного перед известными аналогами заключается в том, что при измерении применяются два датчика уровня разного типа: ультразвуковой и радарный. Радарный датчик постоянно контролирует уровень границы раздела воздух - менее плотная жидкость и гарантирует эффективное измерение уровня при парении, наличии пены на поверхности жидкости, высокой температуре воздуха. Ультразвуковой датчик, настроенный на измерение уровня границы раздела менее плотной и более плотной жидкостей, опускается для измерения на глубину, рассчитываемую устройством контроля и сигнализации с учетом данных, полученных от радарного датчика. После проведения измерения вычисляется уровень более плотной среды, и ультразвуковой датчик возвращается в исходное положение, герметизируя емкость с измеряемыми средами.

Ультразвуковой датчик комплекса находится в среде с менее плотной жидкостью достаточно короткий промежуток времени, все остальное время - вне проведения цикла измерений - он располагается у подъемно-опускного устройства, что продлевает срок его службы и способствует сохранению точности измерений вследствие того, что на датчик не оседают соли, которые могут искажать результаты измерений. Ультразвуковой датчик также подбирается таким образом, чтобы он мог работать при температурах до 90°C, что позволяет расширить границы применения комплекса измерительного применительно к агрессивным средам.

Еще одно преимущество заявляемых способа и комплекса измерительного заключается в возможности поверки ультразвукового датчика в рабочих условиях без его демонтажа по показаниям радарного уровнемера, легко демонтируемого на поверку.

Комплекс измерительный является полностью автоматизированным, и его измерительная часть может находиться в необслуживаемом помещении в условиях повышенной радиации, что также является преимуществом заявляемого изобретения. Срок отсутствия обслуживания может достигать трех лет. При этом устройство контроля и сигнализации может располагаться на расстоянии 200 метров от этого помещения, что позволяет инициировать измерение границы раздела более плотной жидкости (осадка) и менее плотной жидкости в безопасных условиях. Комплекс позволяет передавать результаты измерения на более высокий уровень контроля по аналоговому выходу - токовая петля 4-20 мА, и цифровому - RS485.

Таким образом, заявляемые способ измерения границы раздела жидкостей в емкости и комплекс измерительный позволяют проводить измерения границы раздела жидкостей в емкости с повышенной точностью, а также автоматизировать процесс измерений в промышленных, в том числе агрессивных, условиях.

1. Способ измерения границы уровня жидкостей с разными плотностями или осадка, находящегося в жидкости, заключающийся в том, что в устройство контроля и сигнализации заносят данные о высоте емкости с жидкостями или жидкостью с осадком, посредством радарного уровнемера измеряют расстояние до жидкости с меньшей плотностью, передают информацию в устройство контроля и сигнализации, запускают цикл измерения, при котором рассчитывают величину опускания ультразвукового датчика ниже уровня менее плотной жидкости, опускают настроенный на скорость распространения звука в менее плотной жидкости ультразвуковой датчик, посылают ультразвуковой сигнал от ультразвукового датчика и принимают сигнал, отраженный от более плотной жидкости или осадка, вычисляют уровень границы раздела жидкостей в емкости вычитанием из высоты емкости расчетной величины опускания ультразвукового датчика и измеренного им расстояния от него до границы раздела менее плотной жидкости и более плотной жидкости или осадка, сохраняют и выводят данные на внешние устройства.

2. Способ измерения по п. 1, заключающийся в том, что с помощью него измеряют уровень границы жидкостей с разными плотностями и электропроводностями, диэлектрическими проницаемостями от 1,5 единиц, границы жидкость - осадок при повышенной температуре, парении, наличии пены на поверхности жидкости, в агрессивной или радиоактивной среде.

3. Способ измерения по п. 1, заключающийся в том, что при расчете глубины опускания ультразвукового датчика ниже уровня менее легкой жидкости к измеренному радарным уровнемером значению прибавляют 1-2 см.

4. Способ измерения по п. 1, заключающийся в том, что при запуске цикла измерений ультразвуковой датчик поднимают в базовую точку, высота которой соответствует высоте емкости.

5. Комплекс измерительный, характеризующийся тем, что содержит устройство контроля и сигнализации, подъемно-опускное устройство, соединенное с радарным уровнемером и ультразвуковым датчиком, который настроен на скорость распространения звука в менее плотной жидкости.

6. Комплекс измерительный по п. 5, характеризующийся тем, что радарный уровнемер передает результат измерения уровня менее плотной жидкости на устройство контроля и сигнализации по аналоговым каналам для расчета величины опускания ультразвукового датчика уровня.