Установка термостабилизации объекта испытаний

Иллюстрации

Показать всеИзобретение относится к области электроники и используется для задания температуры интегральных микросхем при испытаниях на стойкость к воздействию тяжелых заряженных частиц (ТЗЧ) в вакуумных камерах. Технический результат: расширение рабочего температурного диапазона проведения радиационных испытаний интегральных микросхем, снижение стоимости испытаний микросхем за счет уменьшения временных затрат. Сущность: установка включает теплопроводящую пластину для размещения печатной платы с объектом испытаний, два термоэлектрических модуля, блок охлаждения и два датчика температуры, один из которых расположен на теплопроводящей пластине, блок управления, соединенный с модулями, датчиками температуры и блоком охлаждения. Блок охлаждения содержит радиатор с вентиляторами и водоблок, соединенный магистралями через насос с радиатором. Первый и второй термоэлектрические модули установлены последовательно между теплопроводящей пластиной и водоблоком Магистрали снабжены быстроразъемными герметичными клапанами. Второй датчик температуры расположен на поверхности водоблока со стороны второго термоэлектрического модуля. 2 з.п. ф-лы, 2 ил.,2 табл., 1 пр.

Реферат

Изобретение относится к области электроники и используется для задания температуры интегральных микросхем при испытаниях на стойкость к воздействию тяжелых заряженных частиц (ТЗЧ) в вакуумных камерах.

По классификации установка термостабилизации объекта испытаний относится к классу электронных приборов для автоматизации научных исследований и предназначена для стабилизации температуры интегральных микросхем посредством управления мощностью нагревателя с целью достижения уровня температуры, заданного пользователем.

Известен двухкамерный термоэлектрический термостат, содержащий полупроводниковые термоэлектрические модули, две охлаждаемые камеры и теплообменник, состоящий из радиаторов, обдуваемых воздушным потоком, сформированным вентилятором [Патент РФ 2441703, кл. B01L 7/00, опубл. 10.02.2012].

Недостатком известного термостата является невозможность его использования в условиях вакуума ускорителя, поскольку в данном случае отсутствует конвективный теплообмен, необходимый для корректной работы устройства.

Также известен термостат жидкостной циркуляционный серии LOIP LT-400, предназначенный для точного поддержания температуры как в ванне, так и во внешнем контуре замкнутого типа и содержащий интеллектуальную систему управления LOIP-ATC, производительный нагнетающий насос, графический дисплей, змеевик, нагревательный элемент, разъем для подключения внешнего термодатчика, двунаправленный интерфейс RS-232 [Каталог ЗАО «ЛОИП» «Лабораторное оборудование и приборы», стр. 18. На сайте производителя http://loip.ru/upload/iblock/f39/pribory-loip.pdf.].

Конвекционный теплообмен с окружающей средой для функционирования данного термостата не требуется.

Однако данный термостат жидкостной циркуляционный серии LOIP LT-400 имеет ряд недостатков:

- длительное время выхода на заданный температурный режим, что связано с необходимостью прогрева теплоносителя. Время переходного процесса значительно превосходит время откачки вакуумной камеры, что увеличивает временные и финансовые затраты на проведение радиационных испытаний;

- большая потребляемая мощность и громоздкость конструкции, создающая неудобства при серийном проведении радиационных испытаний;

- необходимость конструктивного совмещения циркуляционного контура устройства с вакуумной камерой ускорителя с решением соответствующих задач герметизации теплоносителя в контуре.

Наиболее близким к предлагаемому изобретению является установка термостабилизации объекта испытаний, включающая теплопроводящую пластину для размещения печатной платы с объектом испытаний, два термоэлектрических модуля, блок охлаждения и два датчика температуры, один из которых расположен на теплопроводящей пластине, блок управления, соединенный с модулями, датчиками температуры и блоком охлаждения, при этом последний содержит радиатор с вентилятором [Бакеренков А.С., Беляков В.В., Варламов Н.В., Никитин A.M., Першенков B.C., Шуренков В.В., Волкодаев Е.С., Ермоленко Т.С. Система задания и контроля температуры при экспериментах на циклотроне по исследованию одиночных сбоев в микросхемах. Ядерная физика и инжиниринг. 2011. Т. 2. №6. С. 502]. Установка разработана для применения в вакуумных камерах ускорителей.

Применяемый способ термостабилизации основан на балансе процессов нагрева облучаемой микросхемы от локального тепловыделяющего элемента (нагревателя) и отвода тепла за пределы вакуумной камеры через блок охлаждения.

Известная установка термостабилизации имеет следующие недостатки:

установка имеет ограниченный рабочий диапазон температур и не может обеспечивать температуру интегральных микросхем при испытаниях ниже чем 25°C. Это не позволяет охватить весь температурный диапазон, в котором используются испытываемые микросхемы;

время охлаждения оборудования термостабилизации при смене температурного режима достаточно велико, что приводит к увеличению временных и финансовых затрат на проведение испытаний. Переход с температуры 125°C (верхняя граница рабочего диапазона) на 25°C (нижняя граница рабочего диапазона) длится 30 мин.

Технической задачей заявляемого изобретения является расширение рабочего температурного диапазона проведения радиационных испытаний интегральных микросхем при одновременном снижении стоимости испытаний микросхем за счет уменьшения временных затрат.

Указанная задача решается тем, что в установке термостабилизации объекта испытаний, включающей теплопроводящую пластину для размещения печатной платы с объектом испытаний, два термоэлектрических модуля, блок охлаждения и два датчика температуры, один из которых расположен на теплопроводящей пластине, блок управления, соединенный с модулями, датчиками температуры и блоком охлаждения, при этом последний содержит радиатор с вентиляторами, блок охлаждения снабжен водоблоком, соединенным магистралями через насос с радиатором, первый и второй термоэлектрические модули установлены последовательно между теплопроводящей пластиной и водоблоком, магистрали снабжены быстроразъемными герметичными клапанами, при этом второй датчик температуры расположен на поверхности водоблока со стороны второго термоэлектрического модуля.

Предпочтительно в качестве датчиков температуры использовать терморезисторы.

Целесообразно теплопроводящую пластину выполнить из меди.

Для расширения рабочего диапазона температур разработана система термостатирования на основе термоэлектрических модулей с системой жидкостного теплоотвода.

Каждый термоэлектрический модуль может работать как в режиме нагрева, так и в режиме охлаждения в зависимости от полярности питающего напряжения, от которого зависит холодопроизводительность или нагревательная мощность.

Использование термоэлектрических модулей в качестве нагревательных элементов вместо транзисторов (как прототипе) позволяет избавиться от радиационной уязвимости нагревателя. Это связано с тем, что биполярные транзисторы подвержены деградации под действием ионизирующих излучений, а термоэлектрические модули практически не восприимчивы к радиационному воздействию. Данное свойство особенно важно, поскольку установка термостабилизации предназначена для применения при радиационных испытаниях интегральных микросхем. Прототип использовался на ускорителях с достаточно низкой энергией частиц, поэтому радиационной деградации нагревательных транзисторов не наблюдалось. Однако, если использовать установку на ускорителе сверхвысоких энергий или на изотопной установке для радиационных испытаний, деградация нагревательных транзисторов будет значительна. Таким образом, использование термоэлектрических модулей вместо транзисторов позволяет обеспечить универсальность применения новой установки термостабилизации.

Использование в качестве датчиков температуры терморезисторов в отличие от микросхем (как в прототипе), также практически не восприимчивых к радиационному воздействию, также позволяет существенно расширить область применения нового термоустройства

Термостабилизация осуществляется посредством управления питающим напряжением термоэлектрических модулей в соответствии с показаниями датчика температуры, расположенного на теплопроводящей пластине и имеющего хороший тепловой контакт с испытываемой микросхемой. Тепловой контакт обеспечивается за счет теплопроводящей пластины, которая имеет минимально возможную теплоемкость, что позволяет уменьшить время перехода установки между различными температурными режимами как при нагреве, так и при охлаждении.

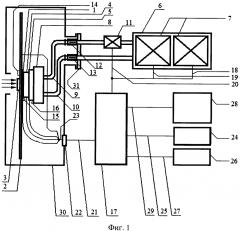

На фиг. 1 представлена структурно-функциональная схема установки термостабилизации.

На фиг. 2 - зависимость температуры медной пластины, температуры датчика тестовой платы и водоблока от времени.

Установка термостабилизации объекта испытаний состоит из следующих блоков и узлов.

Установка включает теплопроводяшую пластину 1 для размещения печатной платы 2 с объектом испытаний 3, первый термоэлектрический модуль 4 и второй термоэлектрический модуль 5, установленные последовательно после пластины 1. Пластина 1 выполнена из меди. Она обеспечивает тепловой контакт термоэлектрических модулей 4 и 5 с облучаемым объектом испытаний 3, например интегральной микросхемой, установленной на печатной плате 2.

Установка содержит блок охлаждения, состоящий из радиатора 6, вентиляторов 7, водоблока 8, соединенных магистралями 9 и 10 через насос 11 с радиатором 7. Магистрали 9 и 10 снабжены быстроразъемными герметичными клапанами 12 и 13 соотвественно.

Установка включает датчики температуры, первый внешний 14 из которых расположен на печатной плате 2 в непосредственной близости от объекта испытания 3 для контроля качества теплового контакта между пластиной 1 и объектом испытаний 3, второй 15 - на теплопроводящей пластине 1, третий 16 - на поверхности водоблока 8 со стороны второго термоэлектрического модуля 5. В качестве датчиков температуры использованы терморезисторы.

Установка содержит блок управления 17, соединенный с модулями 4 и 5, датчиками температуры 14, 15 и 16, насосом 11 и вентиляторами 7 блока охлаждения.

Электропитание и управление насосом 11 и вентиляторами 7 осуществляют блоком управления 17 через кабель, имеющий три ветви: ветви 18, 19 вентиляторов 7 и ветвь 20 насоса 11.

Теплопроводящая пластина 1 и термоэлектрические модули 4 и 5 подключены к блоку управления 17 через кабель 21, вакуумный разъем 22 и внутренний кабель 23, имеющий четыре ветви: ветвь теплопроводящей пластины 1, ветвь первого термоэлектрического модуля 4, ветвь второго термоэлектрического модуля 5 и ветвь подключения внешнего датчика температуры 14.

Электропитание блока управления 17 осуществляют источником 24 постоянного напряжения 12 В мощностью 75 Вт через силовой кабель 25, а также регулируемым источником напряжения 26 через силовой кабель 27.

Управление установкой термостабилизации производится пользователем с помощью компьютера 28, который подключен к блоку управления 17 через последовательный СОМ-порт с помощью кабеля 29.

Перед использованием функциональные блоки установки термостабилизации соединяются в следующей последовательности.

Теплопроводящую пластину 1, термоэлектрические модули 4, 5 и водоблок 8 устанавливают последовательно, вместе с магистралями 9, 10 и быстроразъемными клапанами 12, 13 они входят в состав термостата, который устанавливают в вакуумную камеру 30 с фланцем 31.

Магистрали 9, 10 через быстроразъемные клапаны 12 и 13 подключаются к фланцу 31, который соединен с радиатором 6 и насосом 11. В результате образуется замкнутый контур для прокачки воды. Поскольку до соединения обе части контура заполнены водой, заливать воду в контур при установке оборудования в вакуумную камеру 30 не требуется. Также не требуется сливать воду при демонтаже оборудования из вакуумной камеры 30 по окончании использования. После замыкания водяного контура фланец 31 герметично закрепляют на поверхности вакуумной камеры 30. Далее остальные функциональные блоки соединяют между собой согласно фиг. 1 и подключают к сетевому электропитанию.

Установка работает следующим образом.

После включения установки пользователь с помощью компьютера 28 устанавливает температуру в градусах по шкале Цельсия, которую должна обеспечить установка термостабилизации для проведения сеанса облучения. Компьютер 28 формирует код, соответствующий заданной температуре, и передает его через СОМ-порт по кабелю 29 в блок управления 17. Блок управления 17 считывает показания датчика температуры 15, расположенного на теплопроводящей пластине 1, через кабели 21, 23 и вакуумный разъем 22. Далее в блоке управления 17 осуществляется сравнение измеренной температуры и температуры, заданной пользователем, по результатам которого осуществляется коррекция мощности, подаваемой в первый термоэлектрический модуль 4. Описанный механизм обратной связи обеспечивает стабилизацию температуры теплопроводящей пластины 1 на уровне, заданном пользователем.

Для обеспечения термостабилизации в широком температурном диапазоне предусмотрена возможность использования термоэлектрических модулей 4, 5 в различных режимах работы в зависимости от температуры, заданной пользователем. Каждый модуль 4, 5 может работать в трех режимах: режим нагрева, режим охлаждения и пассивный режим. Переход из режима нагрева в режим охлаждения осуществляется изменением полярности тока питания модуля. Пассивный режим соответствует нулевому току, т.е. модуль отключается.

В таблице 1 приведены диапазоны температур, задаваемые пользователем и режимы работы термоэлектрических модулей, им соответствующие.

Применение быстроразъемных герметичных клапанов 12, 13 позволило обеспечить удобство установки и демонтажа оборудования термостабилизации. В результате все перечисленные операции выполняются в течение нескольких минут, что позволяет значительно повысить производительность канала ускорителя при радиационных испытаниях.

Повышение производительности канала ускорителя позволяет снизить стоимость испытаний микросхем за счет уменьшения временных затрат.

Использование термоэлектрических модулей 4, 5, установленных последовательно, позволило значительно расширить рабочий диапазон температур оборудования термостабилизации, поскольку управление каждым модулем реализовано независимо. В случае использования только одного модуля появляется большой «мертвый» диапазон температур вблизи температуры жидкости в теплоотводящем контуре, а также сильно увеличивается время установления температуры при приближении к границам «мертвого» диапазона. «Мертвый» диапазон исчезает при включении первого модуля 4 в режиме нагрева, а второго 5 - в режиме охлаждения.

Стандартные двухкаскадные термоэлектрические сборки для выполнения данной задачи не пригодны, поскольку их каскады электрически соединяются последовательно, что не дает возможности использовать их в различных режимах.

Время выхода оборудования термостабилизации на температурный режим, заданный пользователем, удалось снизить за счет уменьшения теплоемкости теплопроводящей медной пластины путем максимальной оптимизации ее размеров, а также благодаря оптимальному выбору границ температурных диапазонов переключения режимов термоэлектрических модулей. Время нагрева от комнатной температуры (25°C) до максимальной (125°C) в разработанном приборе составляет менее 3 мин, время охлаждения с 125°C до 25°C менее 5 мин, а процесс заморозки с 125°C до -40°C занимает не более 10 мин. Подтверждающие результаты экспериментальных испытаний разработанного оборудования на ускорителе У-400М приведены в примере.

Пример

Объектом испытаний являлась установка термостабилизации объекта испытаний. Установка термостабилизации объекта испытаний предназначена для задания температуры интегральных микросхем в вакуумной камере ускорителя при испытаниях на стойкость к воздействию тяжелых заряженных частиц.

Установка термостабилизации и тестовая плата установки образцов исследуемых ИМС установлены в вакуумную камеру ускорителя У-400М.

Блок управления установки термостабилизации подключен к персональному компьютеру с операционной системой Windows ХР. Воздух из вакуумной камеры откачан. Последовательно установлены значения: -40°С, -25°С, 85°С, 115°С, -40°C. Длительность каждого температурного режима при испытаниях была более 7 мин. Зависимости от времени при переходных процессах температуры теплопроводящей пластины 1, измеренной по датчику 15, температуры датчика 14 тестовой платы 2 и температуры водоблока 8 (горячая сторона), измеренной по датчику 16, представлены на фиг. 2.

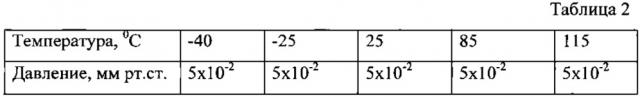

Давление в вакуумной камере по истечении 7 мин после задания каждого из указанных электрических режимов определено, результаты занесены в таблицу 2.

Предлагаемое техническое решение позволяет проводить радиационные испытания интегральных микросхем на ускорителях У400 и У400М в различных температурных режимах, а также предоставляет возможность исследования температурных зависимостей физических процессов, происходящих в интегральных микросхемах при воздействии тяжелых заряженных частиц.

Характерной особенностью этого метода является высокое быстродействие установки термостабилизации и высокая эффективность активного охлаждения, позволяющая задавать температуру мощных интегральных микросхем при радиационных испытаниях.

Исходя из вышеизложенного, предлагается использовать установку термостабилизации объекта испытаний при радиационных испытаниях интегральных микросхем на стойкость к воздействию тяжелых заряженных частиц в вакуумных камерах ускорителей У400 и У400М.

Конечным техническим результатом заявляемого изобретения является обеспечение возможности задания и контроля температуры интегральных микросхем при серийных радиационных испытаниях изделий электронной техники с целью их аттестации для использования в составе радиоэлектронной аппаратуры космического назначения.

1. Установка термостабилизации объекта испытаний, включающая теплопроводящую пластину для размещения печатной платы с объектом испытаний, два термоэлектрических модуля, блок охлаждения и два датчика температуры, один из которых расположен на теплопроводящей пластине, блок управления, соединенный с модулями, датчиками температуры и блоком охлаждения, при этом последний содержит радиатор с вентиляторами, отличающийся тем, что блок охлаждения снабжен водоблоком, соединенным магистралями через насос с радиатором, первый и второй термоэлектрические модули установлены последовательно между теплопроводящей пластиной и водоблоком, магистрали снабжены быстроразъемными герметичными клапанами, при этом второй датчик температуры расположен на поверхности водоблока со стороны второго термоэлектрического модуля.

2. Установка термостабилизации объекта испытаний по п. 1, отличающаяся тем, что в качестве датчиков температуры используют терморезисторы.

3. Установка термостабилизации объекта испытаний по п. 1, отличающаяся тем, что теплопроводящая пластина выполнена из меди.