Силовой каркас для космической аппаратуры

Иллюстрации

Показать всеИзобретение относится к конструкции космической техники. Силовой каркас состоит из цилиндрических стержней, расположенных под углом друг к другу, с узлами соединения в местах их пересечения. Каркас выполнен на основе тепловых труб. Диаметр и толщина стенок тепловых труб выбраны из условий обеспечения напряжений, не превышающих предел текучести, и обеспечения частоты собственного резонанса труб не менее 150 Гц. Каждый из узлов соединения тепловых труб представляет собой единую деталь с отверстиями для установки концов стыкуемых тепловых труб. Техническим результатом изобретения является повышение прочности, надежности и теплоустойчивости конструкции. 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к конструкциям космической техники и может быть использовано при проектировании размеростабильных конструкций повышенной жесткости, адаптивных к действию градиентов температур, например ферменных и рамных конструкций каркасов для электронной и оптической аппаратуры, к которым предъявляются высокие требования по жесткости и геометрической стабильности размеров от действия температур при работе в космосе.

Изобретение направлено на обеспечение стабильности размеров каркаса.

Аналогами заявляемого изобретения являются конструкции каркасов для космической аппаратуры по патентам на изобретения RU №№: 2207668 (описание опубликовано 27.06.2003), 2417389 (описание опубликовано 27.04.2011).

Конструкция по патенту RU 2207668 представляет собой каркас рефлектора параболической антенны, выполненный с радиально расположенными элементами жесткости и снабженный теплоизолирующим чехлом, установленным на каркасе с образованием полости для продува воздуха. В полости установлены температурные датчики, вентилятор, блок управления. Радиально расположенные элементы жесткости выполнены воздухонепроницаемыми, с образованием воздушных каналов в виде секторов. Полость для продува воздуха разделена металлическим листом, выполненным из материала с высоким коэффициентом теплопроводности, на термостабилизирующую полость, с упомянутыми каналами в виде секторов, и вспомогательную полость. Полости соединены по краю рефлектора, а также в его центральной части с помощью трубы, в которой установлен вентилятор с подачей воздуха из термостабилизирующей полости во вспомогательную полость. Дополнительно на выходе из вентилятора может быть установлен электронагреватель, а в трубе последовательно с вентилятором может быть установлен дополнительный вентилятор.

Организация движения воздуха по каналам, выполненным в виде секторов, позволила обеспечить одинаковые расходы и скорости его движения при идентичности их проходных сечений, что способствует выравниванию температурного поля. Однако данная конструкция не позволяет обеспечить достаточную стабильность размеров при работе на орбите в условиях тепловых воздействий со стороны тепловыделяющих электронных компонентов во время длительных сеансов наблюдения.

Наиболее близким аналогом по количеству сходных признаков и решаемой задаче к заявляемому изобретению является конструкция по патенту RU 2417389, где заявлен силовой каркас для космической аппаратуры, в частности для телескопа. Силовой каркас состоит из цилиндрических стержней, расположенных под углом друг к другу, в частности продольных, поперечных и диагональных, которые соединены между собой в узлах пересечения путем сварки друг с другом. Стержни выполнены из двух частей разного диаметра. Части стержней разного диаметра соединены между собой биметаллическим кольцом по их внешнему и внутреннему диаметрам, при этом в стержнях выполняют продольные прорези на длину краевого эффекта, которые обеспечивают упругое соединение в местах их крепления к биметаллическому кольцу. Геометрические размеры цилиндрических стержней, патрубков, биметаллических колец и физико-механические характеристики применяемых материалов связаны соотношением:

где:

L - суммарная длина стержня и патрубка;

с - ширина биметаллического кольца;

b - наружный диаметр биметаллического кольца;

а - внутренний диаметр биметаллического кольца;

α1, α2 - коэффициенты линейного расширения материалов биметаллического кольца;

αСТ - коэффициент линейного расширения материала стержня;

H1, Н2 - толщины слоев материалов биметаллического кольца;

E1, Е2 - модули упругости первого рода материалов биметаллического кольца;

- длины продольных прорезей шириной Шi, где ri - радиусы срединной поверхности стержня и патрубка, δi - толщины, i=1, 2;

η - коэффициент, учитывающий упругость стержня и патрубка в местах их соединения с биметаллическим кольцом.

Известная конструкция силового каркаса позволяет уменьшить дефокусировку телескопа, однако это осуществляется за счет значительного усложнения конструкции. Кроме того, для обеспечения прочности конструкции при воздействии высоких динамических нагрузок в процессе выведении космического аппарата на орбиту конструкция выполнена громоздкой.

Технический результат заявляемого изобретения заключается в обеспечении стабильности при работе на орбите и прочности конструкции при наземных операциях и выведении на орбиту при одновременных простоте и значительном уменьшении громоздкости.

Указанный технический результат достигается за счет того, что силовой каркас для космической аппаратуры, состоящий из цилиндрических стержней, расположенных под углом друг к другу, с узлами соединения в местах их пересечения, включает отличительные признаки, а именно:

- силовой каркас выполнен на основе тепловых труб,

- диаметр и толщина стенки тепловых труб выбраны из условий обеспечения напряжений, не превышающих предел текучести, и обеспечения частоты собственного резонанса труб не менее 150 Гц,

- каждый из узлов их соединения представляет собой единую деталь, в которой выполнены отверстия для установки концов стыкуемых тепловых труб.

Тепловые трубы могут быть выполнены из титанового, а узлы соединения из алюминиевого сплавов.

Выполнение силового каркаса на основе тепловых труб позволяет придать конструкционным элементам, наделенным функцией прочности, повышенную теплопроводность и придать им дополнительную функцию - по обеспечению тепловой стабильности, что приводит к прочному и точному позиционированию элементов оптики на своих посадочных местах, а также одних элементов относительно других, которые расположены в разных местах.

Выбор диаметра тепловых труб из условий обеспечения напряжений, не превышающих предел текучести, и обеспечения частоты собственного резонанса труб не менее 150 Гц позволяет при траекторных перегрузках удерживать напряжения в элементах конструкции в зоне абсолютной упругости, что обеспечивает сохранность юстировки оптических элементов, входящих в состав аппаратуры, т.к. обеспечивает прочное и точное их позиционирование.

Выполнение узлов соединения тепловых труб, каждый из которых представляет собой единую деталь, в которой выполнены отверстия для установки концов стыкуемых тепловых труб, позволяет состыковать тепловые трубы с обеспечением требуемой прочности конструкции.

Выполнение тепловых труб из титанового сплава влияет на обеспечение температурной стабильности конструкции, т.к. данный материал обладает необходимыми качествами, а именно высокой удельной прочностью, высокой технологичностью, уменьшенным температурным коэффициентом линейного расширения и минимальным газовыделением в вакууме.

Выполнение узлов соединения титановых труб из алюминиевого сплава позволяет улучшить теплопередачу между тепловыми трубами.

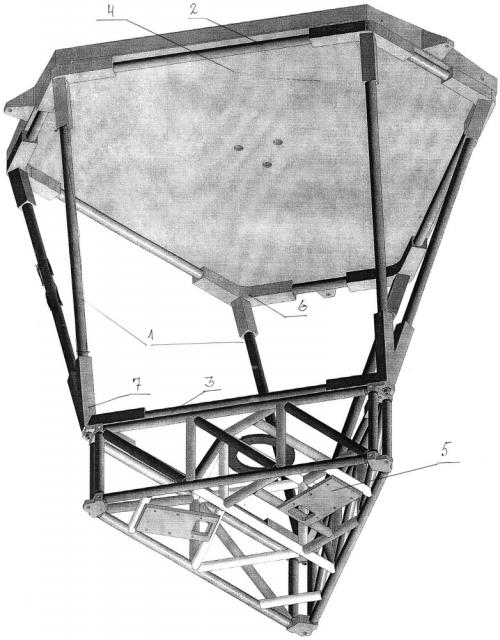

На фиг. 1 представлено заявляемое устройство, где: 1 - боковые элементы каркаса, 2 - верхний торец каркаса, 3 - нижний торец каркаса, 4 - платформа, 5 - ферма оптики, 6 - узел соединения стержней боковых элементов и верхнего торца каркаса, 7 - узел соединения стержней боковых элементов и нижнего торца каркаса.

Примером конкретного выполнения заявляемого устройства может служить каркас оптико-механического блока (ОМБ), расположенного на оптической скамье космического телескопа. Каркас сварен из тепловых труб, представляющих собой цилиндрические стержни диаметром 30 мм, расположенные под углом друг к другу и образующие пространственную конфигурацию, включающую боковые элементы, в количестве 6 шт, верхний и нижний торцы. Материалом для каркаса выбран сплав титана ОТ4 ввиду того, что он обладает необходимыми качествами, а именно высокой удельной прочностью, высокой технологичностью, уменьшенным температурным коэффициентом линейного расширения и минимальным газовыделением в вакууме. Напряжение в трубе выбранного диаметра не превышает 4500 н/см2, а частота собственного резонанса не менее 150 Гц. Трубы состыкованы в местах их пересечения узлами соединения, выполненными в виде единой детали из алюминиевого сплава как высокотеплопроводного и легкого материала. В частности, узел соединения имеет концевые элементы прямоугольного сечения, количество которых соответствует количеству стыкуемых тепловых труб. Отверстия в концевых элементах выполнены глухими и соответствующими диаметрам труб для вклеивания концов стыкуемых тепловых труб. Шесть узлов соединения выполнены с тремя концевыми элементами (соединение боковых элементов с верхним торцом), а три - с четырьмя (соединение боковых элементов с нижним торцом). Каркас соединен с платформой, на которой размещена оптико-электронная аппаратура. Платформа выполнена в форме шестиугольника в виде плоской многослойной панели с периметром, составленным из чередующихся при его обходе коротких и длинных сторон. Верхний торец каркаса повторяет контур платформы, а нижний торец выполнен в виде правильного треугольника, стороны которого ориентированы параллельно длинным сторонам платформы. К нижнему торцу каркаса тремя винтами М8 крепится ферма оптики, которая сварена из титановых труб диаметром 20 мм. Боковые элементы каркаса, пропущенные из вершин верхнего торца, сгруппированы попарно в вершинах нижнего торца, расположенных напротив коротких сторон верхнего торца.

Работает заявляемое устройство следующим образом.

Каркас, состоящий из боковых элементов 1, верхнего торца 2 и нижнего торца 3, вместе с платформой 4 обеспечивает прочность ОМБ при наземных операциях и выведении на орбиту и обеспечивает устойчивость ОМБ при работе на орбите. Элементы каркаса имеют необходимые запасы прочности, которые позволяют при траекторных перегрузках удерживать напряжения в элементах конструкции в зоне абсолютной упругости. Каркас обеспечивает прочное и жесткое позиционирование оптических элементов, расположенных на ферме оптики 5, относительно оптических элементов, расположенных на платформе 4. Узлы соединения 6, 7, выполненные из алюминиевого сплава, позволяют улучшить теплопередачу между тепловыми трубами. Принцип работы и конструкция тепловых труб может быть выполнена аналогично конструкции, описанной в патенте RU 2329922 (опубл. 27.07.2008 г.). На этапе выведения космического аппарата с ОМБ на орбиту обеспечивается прочность конструкции при воздействии высоких динамических нагрузок, т.к. выполняются условия, при которых напряжения в элементах конструкции, удерживающих оптические элементы, не выходят за пределы абсолютной упругости. Температурная стабильность обеспечивается за счет выполнения каркаса на основе тепловых труб. При работе космического модуля с целевой и исследовательской аппаратурой на целевой орбите, в условиях тепловых воздействий со стороны тепловыделяющих электронных компонентов во время длительных сеансов наблюдения, обеспечивается устойчивость конструкции за счет разделения функции обеспечения прочности и теплоустойчивости между силовым каркасом и системой охлаждения.

1. Силовой каркас для космической аппаратуры, состоящий из цилиндрических стержней, расположенных под углом друг к другу, с узлами соединения в местах их пересечения, отличающийся тем, что силовой каркас выполнен на основе тепловых труб, диаметр и толщина стенки которых выбраны из условий обеспечения напряжений, не превышающих предел текучести, и обеспечения частоты собственного резонанса труб не менее 150 Гц, а каждый из узлов их соединения представляет собой единую деталь, в которой выполнены отверстия для установки концов стыкуемых тепловых труб.

2. Устройство по п. 1, отличающееся тем, что тепловые трубы выполнены из титанового сплава.

3. Устройство по п. 1, отличающееся тем, что узлы соединения выполнены из алюминиевого сплава.