Композиционный материал

Иллюстрации

Показать всеИзобретение относится к области теплопроводящих композиционных материалов на полимерной основе, применяемых для отвода избыточного тепла от работающих изделий и устройств. Описан композиционный материал, содержащий силиконовый каучук в качестве полимерного связующего и мелко дисперсные наполнители, который состоит из двух компонентов: компонент А (основа композиционного материала) и компонент Б (отверждающая система), соединяемых в массовых соотношениях компонента А к компоненту Б от 100:4 масс. ч. до 100:8 масс. ч., причем компонент А представляет собой смесь низкомолекулярного силиконового каучука с молекулярной массой 15000-60000 и силиконового олигомера, наполненную нитридом бора гексагональным и кварцем молотым пылевидным, при соотношении составляющих ингредиентов, масс. ч.: каучук низкомолекулярный силиконовый, 100, выбранный из СКТН марки А, СКТН марки Б и СКТНФ марки А, силиконовый олигомер, выбранный из ПМС-50 или ПМС-100 до 40, кварц молотый пылевидный 60-320, нитрид бора гексагональный 20-100, а компонент Б является смесью этилсиликата и оловоорганической соли, выбранной из октоата олова и диэтилдикаприлата олова, а также может дополнительно включать силиконовый олигомер при соотношении составляющих ингредиентов, масс. ч: этилсиликат – 40 - 100, катализатор - оловоорганическая соль, выбранная из октоата олова и диэтилдикаприлата олова 10-30, силиконовый олигомер, выбранный из ПМС-50 или ПМС-100, до 100. Технический результат: разработан композиционный материал, сочетающий технологичность целевого применения и необходимую теплопроводность при эксплуатации включающих его изделий и устройств. 1 з.п. ф-лы, 6 табл., 12 пр.

Реферат

Изобретение относится к области композиционных материалов на полимерной основе, конкретно к области композиционных теплопроводящих материалов, применяемых для отвода избыточного тепла с целью предотвращения перегрева работающих технических изделий и устройств.

Известны различные теплопроводящие материалы, в том числе компаунды и клеи для обеспечения отвода тепла в работающих технических устройствах, способы применения и составы этих материалов. Компаунды предназначены для изделий электронной техники (ИЭТ), электротехнической и радиоэлектронной аппаратуры (РЭА), других изделий специального применения.

Известны теплопроводящие пасты, смазки, фольга с покрытием, заполняющим неровности поверхности изделия (парафины, воски), материалы на стекловолоконной основе, заполненные силиконовым каучуком производства компании Berquist, а также другие рассеивающие тепловую энергию полимерные композиты. («Силовая электроника» №3, 2012, стр. 48-52). Недостатками этих материалов являются: зарубежное происхождение компонентов, ограниченные технологические возможности применения, а также несоответствие ряду эксплуатационных требований к объектам применения и значительные цены.

Известны трехслойные полимерсодержащие структуры для обеспечения теплоотвода от работающих лазерных диодов и сверхярких светодиодов, генерирующих значительную тепловую энергию и содержащие верхний слой в виде медной фольги, средний слой в виде изолирующего диэлектрика и нижний слой в виде теплопроводящей металлической пластины («Силовая электроника» №2, 2008, стр. 118-123). Недостатками этих структур является как их многослойность, так и необходимость в применении зарубежных компонентов.

Известен теплопроводящий состав на основе полифенилсилоксановой и глифталевой смол, содержащий алюминиевую пудру и бериллиевую пудру (АС СССР №395345). Препятствиями для его применения являются как токсичность бериллия и органических растворителей, так и незначительный уровень достигаемой теплопроводности (до 0,3 Вт/м*град.).

Известен теплопроводящий и электропроводящий материал (пат РФ №2200170), содержащий частицы углеродного материала с полипропиленовым покрытием. Его недостатком является как то, что он не является диэлектриком, так и то, что его технологически проблематично использовать при герметизации в большинстве конструкций ИЭТ и РЭА.

Известен электроизоляционный состав (АС СССР №643978) на основе эпоксидных смол, аминного отвердителя и наполнителей: оксида алюминия и нитрида бора. Технологическому применению этого состава препятствует большая исходная вязкость, а также ограниченные возможности разборки и расклейки конструктива.

Известна электроизоляционная композиция (АС СССР №1078470) на основе эпоксидной диановой смолы, содержащая кремний или карбид кремния в качестве наполнителя, для которой достигнуто значение теплопроводности 2,1 Вт/м*К. Эта композиция является диэлектриком и обладает удовлетворительными технологическими свойствами. Однако ее основным недостатком является необходимость применения повышенных температур при нанесении. Другим недостатком является невозможность снятия отвержденной композиции с залитых ею электротехнических элементов (например, дросселей) при технологической ошибке для проведения повторной операции. Это же относится и к композиции для теплопроводящего клеевого состава (пат. РФ №2676169), рекомендуемой для применения в греющихся элементах приборов и узлов.

Известны теплопроводящие пасты, например, Dow Corning 340 со значением теплопроводности 0,68 Вт/м*К или Dow Corning SC 102 со значением теплопроводности 0,85 Вт/м*К. Однако их недостатками являются не всегда достаточный уровень теплопроводности и зарубежное происхождение.

Известен отечественный компаунд КТК-1 (ТУ 2252-037-89021704-2013), предназначенный для заливки изделий радио и электротехнической аппаратуры. Его получают смешением двух компонентов при комнатной температуре в соотношении:

Компонент 1 - 100 в.ч

Компонент 2 - 2 в.ч

При значении коэффициента теплопроводности 1,1 Вт/м*К компаунд имеет в отвержденном состоянии предел прочности при растяжении 0,6 МПа и относительное удлинение при разрыве не более 30%. Таким образом, при достаточной теплопроводности он значительно уступает по физико-механическим характеристикам большинству известных силиконовых компаундов.

Известны компаунды группы КПТД-1/1, выпускаемые фирмой «НОМАКОН» по ТУ РБ 100009933.004-2001. К ним относятся компаунды 1Л--1,00, 1Л-1,50, 1Л-2,50 с хорошими диэлектрическими показателями, но с теплопроводностью не выше 0,50 Вт/м*К, что в большинстве случаев не достаточно. Кроме того, в таблице по данным материалам не приводятся сведения по физико-механическим характеристикам, что заставляет сделать предположение об их недостаточно высоких значениях. Несколько лучшей теплопроводностью обладают компаунды КПТД-1/1, отнесенные к разряду «тяжелых». Это компаунды 1Т-5,50, 1Т-8,50, 1Т-12,5. Однако за счет значительного увеличения вязкости в данном случае удается добиться теплопроводности не более 0,80 Вт/м*К при заметной потере технологичности. Из-за отсутствия необходимых характеристик трудно судить о прочности и эластичности вулканизатов этих компаундов. Тем не менее, по своему составу, принципам целевого применения, технологическим свойствам, основным свойством вулканизатов компаунды КПТД-1/1 наиболее близки к заявляемому компаунду и приняты в качестве прототипа.

Технической задачей настоящей заявки на изобретение является разработка композиционного материала, сочетающего технологичность целевого применения и необходимую теплопроводность при эксплуатации включающих его изделий и устройств. Другой задачей настоящей заявки является достижение импортозамещения в области композиционных теплопроводящих материалов.

Поставленные технические задачи решаются тем, что заявляемый композиционный материал состоит из двух компонентов: компонент А (основа композиционного материала) и компонент Б (отверждающая система), соединяемых в массовых соотношениях компонента А к компоненту Б от 100:4 масс. ч. до 100:8 масс. ч., причем компонент А представляет собой смесь низкомолекулярного силиконового каучука с молекулярной массой 15000-60000 и силиконового олигомера, наполненную нитридом бора гексагональным и кварцем молотым пылевидным, при соотношении составляющих ингредиентов, масс. ч.:

| каучук низкомолекулярный силиконовый, | 100 |

| выбранный из СКТН марки А, СКТН марки Б | |

| и СКТНФ марки А | |

| силиконовый олигомер, выбранный из ПМС-50 или ПМС-100 | до 40 |

| кварц молотый пылевидный | 60-320 |

| нитрид бора гексагональный | 20-100 |

а компонент Б является смесью этилсиликата и оловоорганической соли, выбранной из октоата олова и диэтилдикаприлата олова, а также может дополнительно включать силиконовый олигомер при соотношении составляющих ингредиентов, масс. ч:

| этилсиликат - 40 | 100 |

| катализатор - оловоорганическая соль, | |

| выбранная из октоата олова и диэтилдикаприлата олова | 10-30 |

| силиконовый олигомер, выбранный из ПМС-50 или ПМС-100 | до 100 |

Состав компонента Б композиционного материала может дополнительно включать силиконовый олигомер ПМС-50 или ПМС-100 в количествах до 50 масс. ч. на 100 масс. ч. этилсиликата.

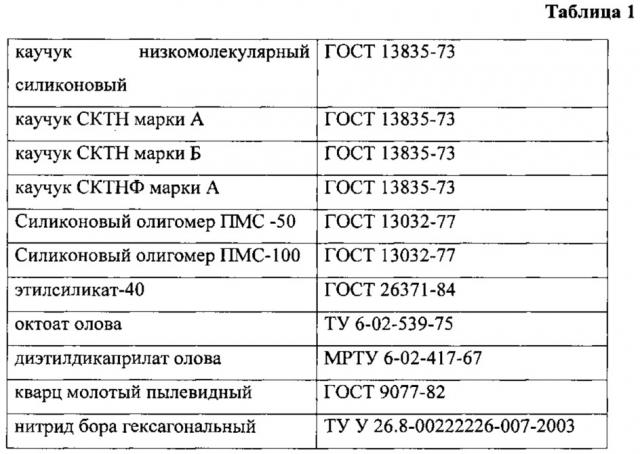

В составе заявляемого компаунда применяются следующие компоненты (таблица 1).

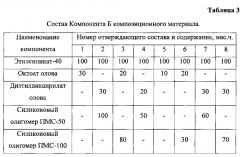

В таблице 2 приведены данные по составу компонента А заявляемого композиционного материала. В таблице 3 приведены данные по составу компонента Б заявляемого композиционного материала. В таблице 4 приведены данные по составу заявляемого композиционного материала. В таблице 5 приведены данные по характеристикам заявляемого композиционного материала. В таблице 6 приведены сравнительные характеристики заявляемого композиционного материала, его прототипа и аналогов.

Далее приведены конкретные примеры получения компонента А, примеры получения компонента Б, примеры получения заявляемого композиционного материала.

Пример 1

Приготовление компонента А композиционного материала. Взвешивают в емкости для смешения 100 г каучука СКТН марки А. Помещают в емкость 30 г силиконового олигомера ПМС-50 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят 100 г мелкодисперсного нитрида бора гексагонального, перемешивают и выдерживают до выхода основного количества воздушных включений из объема смеси. В полученную суспензию вносят по частям, периодически перемешивая, кварц молотый пылевидный в количестве 60 г. Полученный компонент А переносят в закрывающуюся емкость и хранят в закрытом виде до момента введения в контакт с компонентом Б, но не менее 24 ч.

Пример 2

Приготовление компонента А композиционного материала. Взвешивают в емкости для смешения 100 г каучука СКТН марки А. В емкость вносят 60 г мелкодисперсного нитрида бора гексагонального, перемешивают с СКТН и выдерживают до выхода основного количества воздушных включений из объема смеси. В полученную суспензию вносят по частям, периодически перемешивая, кварц молотый пылевидный в количестве 150 г. Полученный компонент А переносят в закрывающуюся емкость и хранят в закрытом виде до момента введения в контакт с компонентом Б, но не менее 24 ч.

Пример 3

Приготовление компонента А композиционного материала. Взвешивают в емкости для смешения 100 г каучука СКТН марки Б. Помещают в емкость 20 г силиконового олигомера ПМС-100 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят 80 г мелкодисперсного нитрида бора гексагонального, перемешивают и выдерживают до выхода основного количества воздушных включений из объема смеси. В полученную суспензию вносят по частям, периодически перемешивая, кварц молотый пылевидный в количестве 80 г. Полученный компонент А переносят в закрывающуюся емкость и хранят в закрытом виде до момента введения в контакт с компонентом Б, но не менее 24 ч.

Пример 4

Приготовление компонента А композиционного материала. Взвешивают в емкости для смешения 100 г каучука СКТНФ марки А. Помещают в емкость 30 г силиконового олигомера ПМС-50 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят 85 г мелкодисперсного нитрида бора гексагонального, перемешивают и выдерживают до выхода основного количества воздушных включений из объема смеси. В полученную суспензию вносят по частям, периодически перемешивая, кварц молотый пылевидный в количестве 120 г. Полученный компонент А переносят в закрывающуюся емкость и хранят в закрытом виде до момента введения в контакт с компонентом Б, но не менее 24 ч.

Пример 5

Приготовление компонента Б композиционного материала. Взвешивают в емкости для смешения 100 г этилсиликата - 40. Добавляют Юг октоата олова и тщательно перемешивают. Полученный компонент Б переносят в закрывающуюся емкость и хранят до момента введения в контакт с компонентом А.

Пример 6

Приготовление компонента Б композиционного материала. Взвешивают в емкости для смешения 100 г этилсиликата - 40. Добавляют 20 г октоата олова и тщательно перемешивают. Добавляют 30 г силиконовый олигомера ПМС-100 и вновь перемешивают. Полученный компонент Б переносят в закрывающуюся емкость и хранят до момента введения в контакт с компонентом А.

Пример 7

Приготовление компонента Б композиционного материала. Взвешивают в емкости для смешения 100 г этилсиликата - 40. Добавляют 30 г диэтилдикаприлата олова и тщательно перемешивают. Затем добавляют 60 г силиконового олигомера ПМС-50, вновь перемешивают. Полученный компонент Б переносят в закрывающуюся емкость и хранят до момента введения в контакт с компонентом А.

Пример 8

Приготовление компонента Б композиционного материала. Взвешивают в емкости для смешения 100 г этилсиликата - 40. Добавляют 30 г диэтилдикаприлата олова и тщательно перемешивают. Затем добавляют 70 г силиконового олигомера ПМС-100 и вновь перемешивают. Полученный компонент Б переносят в закрывающуюся емкость и хранят до момента введения в контакт с компонентом А.

Пример 9

Для приготовления композиционного материала в технологическую емкость вносят 100 г компонента А, композиция 6 (таблица 2). Добавляют 6 г компонента Б, композиция 5 (таблица 3). Тщательно перемешивают 2-3 мин и передают для технологического применения.

Пример 10

Для приготовления композиционного материала в технологическую емкость вносят 100 г компонента А, композиция 3 (таблица 2). Добавляют 8 г компонента Б, композиция 4 (таблица 3). Тщательно перемешивают 2-3 мин и передают для технологического применения.

Пример 11

Для приготовления композиционного материала в технологическую емкость вносят 100 г компонента А, композиция 2 (таблица 2). Добавляют 7 г компонента Б, композиция 2 (таблица 3). Тщательно перемешивают 2-3 мин и передают для технологического применения.

Пример 12

Для приготовления композиционного материала в технологическую емкость вносят 100 г компонента А, композиция 6 (таблица 2). Добавляют 4 г компонента Б, композиция 8 (таблица 3). Тщательно перемешивают 2-3 мин и передают для технологического применения.

При разработке композиционного материала требовалось, чтобы его теплопроводящие свойства были бы не ниже, чем у аналогов и прототипа, а также обеспечен необходимый уровень физико-механических и диэлектрических свойств. При этом должны быть соблюдены требования к технологичности композиционного материала в условиях применения, то есть достигнуто сочетание вязкотекучих свойств, «жизнеспособности» и времени полного отвердения материала. Решение задачи заключается в соединении заранее подготовленных компонентов: компонента А и компонента Б в количественном соотношении от 100:4 масс. ч. до 100:8 масс. ч.. Выход количественных соотношений за указанные пределы приводит к заметному ухудшению достигаемых характеристик и требуемого уровня эксплуатационных свойств. Снижение содержания компонента Б (таблица 4, колонка 8) не только неоправданно увеличивает время отверждения, но и приводит к ухудшению физико-механических свойств вулканизата. При содержании компонента Б выше заявляемых пределов (таблица 4, колонки 6, 7), хотя и удается сохранить требуемые характеристики вулканизатов композиционного материала, наблюдается быстрая потеря текучести, утрата технологических свойств, преждевременная вулканизация материала. При разработке заявляемого композиционного материала представленные в заявке соотношения многократно проверены экспериментальным путем. Экспериментальным путем установлено, что превышение содержания нитрида бора в составе компонента А выше указанных пределов приводит к скачкообразному увеличению исходной вязкости компонента А и приводит к потере технологических свойств. Уменьшение содержания нитрида бора ниже указанных пределов может привести к потере высоких значений теплопроводности заявляемого материала. При содержании в составе компонента А кварца молотого пылевидного наблюдается снижение требуемого уровня физико-механических характеристик.

При разработке композиционного материала достигнута физическая и химическая совместимость входящих в него компонентов, а также определены как ингредиенты, входящие в состав компонента А и компонента Б, так и их количественные соотношения, необходимые и достаточные для одновременного обеспечения уровня требуемых характеристик композиционного материала.

Применение в качестве исходной полимерной основы низкомолекулярных каучуков СКТН и СКТНФ позволяет обеспечить сочетание термической стабильности и морозостойкости вулканизата композиционного материала при сохранении высокой эластичности в широком интервале температур. При применении каучуков молекулярной массы со значением менее 15000 не достигается необходимая прочность вулканизата. При применении каучуков молекулярной массой со значением более 60000 в виду повышения их вязкости не удается ввести в состав необходимое количество теплопроводящего наполнителя.

Общее содержание наполнителя в количествах ниже приведенных пределов не позволяет обеспечить им необходимой теплопроводности, необходимой степени прочности и эластичности. С другой стороны содержание наполнителей, превышающее указанные количественные пределы не позволяет добиться необходимой технологичности применения компаунда, поскольку большая степень исходной вязкости будет препятствовать сохранению вязкотекучих свойств и возможности бездефектного нанесения на сложнопрофильные поверхности изделий. Применение силиконовых олигомеров способствует улучшению вязкотекучих свойств композиционного материала и позволяет повысить эластичность его вулканизата. Однако превышение содержания силиконовых олигомеров может отрицательно сказаться на термической стойкости композиционного материала, а также может привести к частичному выделению олигомера на его поверхности. В свою очередь это вызвало бы частичную потерю работоспособности изделий, в составе которых применен композиционный материал.

Все компоненты заявляемого композиционного материала имеют отечественное происхождение и доступны. Исходя из приведенных доводов, следует считать, что свойства компонентов заявляемого композиционного материала и пределы их содержания в составе, а также количественные соотношения частей композиционного материала являются оптимальными. При этом обеспечен требуемый уровень теплопроводности, других технических и эксплуатационных характеристик. Учитывая приведенные данные по заявляемому компаунду и достигнутые количественные характеристики, техническую задачу изобретения следует считать решенной. Задачу изобретения связанную с необходимостью импортозамещения полимерных составов также следует считать решенной.

1. Композиционный материал, содержащий силиконовый каучук в качестве полимерного связующего и мелкодисперсные наполнители, отличающийся тем, что состоит из двух компонентов: компонент А (основа композиционного материала) и компонент Б (отверждающая система), соединяемых в массовых соотношениях компонента А к компоненту Б от 100:4 масс. ч. до 100:8 масс. ч., причем компонент А представляет собой смесь низкомолекулярного силиконового каучука с молекулярной массой 15000-60000 и силиконового олигомера, наполненную нитридом бора гексагональным и кварцем молотым пылевидным, при соотношении составляющих ингредиентов, масс. ч.:

| каучук низкомолекулярный силиконовый, | 100 |

| выбранный из СКТН марки А, СКТН марки Б | |

| и СКТНФ марки А | |

| силиконовый олигомер, выбранный из ПМС-50 или ПМС-100 | до 40 |

| кварц молотый пылевидный | 60-320 |

| нитрид бора гексагональный | 20-100 |

а компонент Б является смесью этилсиликата и оловоорганической соли, выбранной из октоата олова и диэтилдикаприлата олова, а также может дополнительно включать силиконовый олигомер при соотношении составляющих ингредиентов, масс. ч:

| этилсиликат - 40 | 100 |

| катализатор - оловоорганическая соль, | |

| выбранная из октоата олова и диэтилдикаприлата олова | 10-30 |

| силиконовый олигомер, выбранный из ПМС-50 или ПМС-100 | до 100 |

2. Композиционный материал по п. 1, отличающийся тем, что состав компонента Б композиционного материала дополнительно включает силиконовый олигомер ПМС-50 или ПМС-100 в количествах до 50 масс. ч. на 100 масс. ч. этилсиликата.