Способ изготовления стресс-конуса для кабельной муфты

Иллюстрации

Показать всеИзобретение относится к технологии изготовления устройств, используемых в кабельных муфтах и служащих для равномерного распределения силового поля высоковольтных электрических кабелей. Способ изготовления стресс-конуса для кабельной муфты включает вакуумное заполнение полости пресс-формы, выполненной, по меньшей мере, из двух частей, прозрачным полимерным материалом, последующий обогрев упомянутого полимерного материала до температуры свыше 50°C, инициирующий его полимеризацию, проходящую с задержкой по времени в принудительно охлаждаемой зоне полости, содержащей отверстие для заливки/слива полимерного материала, и с одновременным понижением повышающегося давления с помощью удаления избытка полимерного материала из полости пресс-формы. Обеспечивается возможность проведения визуального технического осмотра изделия в процессе его изготовления с целью выявления возможных дефектов и в процессе его эксплуатации с целью выявления возможных повреждений. 10 з.п. ф-лы, 1 ил.

Реферат

Область техники

Изобретение относится к электроэнергетической сфере, а конкретно к технологии изготовления устройств, используемых в кабельных муфтах и служащих для равномерного распределения силового поля высоковольтных электрических кабелей.

Уровень техники

Стресс-конус (устройство для равномерного распределения силового поля электрического кабеля) является основным технологически сложным конструктивным элементом соединительной и концевой кабельных муфт.

Из уровня техники известен способ изготовления соединительного узла для электрических кабелей (RU 2547832, H02G 15/064, опубл. 2015).

Сущность известного способа заключается в том, что формируют трубчатый элемент, вырезают из него цилиндрические элементы, осуществляют их механическую обработку, располагают один из цилиндрических элементов на поверхности гильзы, выполненной из диэлектрического материала, а второй цилиндрический элемент на свободном концевом участке гильзы, а затем осуществляют упругое расширение гильзы.

Данный способ изготовления соединительного узла практически описывает непосредственный монтаж кабельной муфты в месте постоянного размещения электрических кабелей.

Из недостатков известного способа монтажа соединительного узла можно указать то, что не представляется возможным проводить визуальный технический осмотр муфты в процессе ее монтажа на предмет наличия возможных дефектов между внутренней поверхностью стресс-конуса и поверхностью изоляции высоковольтного кабеля, не снимая ее и не разбирая, что в свою очередь усложняет и увеличивает время проведения технического обслуживания муфт, изготовленной известным способом.

Наиболее близким аналогом предлагаемого способа является способ изготовления стресс-конуса для кабельной муфты (US 4446095, кл. H02G 15/184, опубл. 1984).

В известном способе изготовления стресс-конуса для получения диэлектрического материалов и электропроводящих полимерных материалов используется средства, обеспечивающие снижение давления в пресс-формах и непосредственный нагрев пресс-форм с помощью нагревательных элементов.

Из недостатков известной технологии изготовления стресс-конуса для кабельной муфты можно отметить то, что используемые в ней формы подразумевают наличие литникового облоя, например, в месте разъема форм, которое происходит в результате выдавливания материала в стыки формы, что в конечном счете требует дополнительной трудоемкой операции по удалению облоя.

Раскрытие изобретения

Задачей изобретения является создание способа изготовления стресс-конуса для кабельной муфты, позволяющего исключать излишние материальные затраты на проведение испытаний заведомо дефектной продукции путем ее ранней отбраковки, обладающего высокими технологическими характеристиками, а также наделяющего высокими эксплуатационными характеристиками получаемую продукцию.

Техническим результатом изобретения, решающим поставленную перед ним задачу, является возможность проведения визуального технического осмотра изделия в процессе его изготовления с целью выявления возможных дефектов и в процессе его монтажа с целью выявления возможных дефектов монтажа, предотвращение появления литникового облоя на стыке частей пресс-формы за счет понижения повышающегося давления в процессе полимеризации, а также беспрепятственное быстрое удаление избытка заливочной массы в процессе полимеризации.

Указанный технический результат достигается тем, что способ изготовления стресс-конуса для кабельной муфты включает вакуумное заполнение полости формы, выполненной, по меньшей мере, из двух частей, прозрачным полимерным материалом, последующий обогрев упомянутого полимерного материала до температуры свыше 50°C, инициирующий его полимеризацию, проходящую с задержкой по времени в принудительно охлаждаемой зоне полости, содержащей отверстие для заливки/слива полимерного материала, и с одновременным понижением повышающегося давления с помощью удаления избытка полимерного материала из полости формы.

Обогрев прозрачного полимерного материала можно осуществлять посредством размещенного на поверхности пресс-формы нагревательного элемента.

Обогрев прозрачного полимерного материала целесообразно осуществлять посредством кожуха формы.

По одному из частных вариантов способа обогрев прозрачного полимерного материала можно осуществлять с помощью нагревательного элемента, размещенного в теле формы.

Возможно нагрев прозрачного полимерного материала осуществлять при помощи инфракрасного нагревателя.

Принудительное охлаждение зоны полости, содержащей заливочное отверстие для полимерного материала, согласно изобретению производят посредством циркулирующей холодной воды.

Как правило, прозрачный полимерный материал получают путем смешивания двух компонентов, находящихся в раздельных емкостях.

Предпочтительно, если упомянутые раздельные емкости имеют кожухи для обогрева, мешалки и являются вакуумными.

Целесообразно изготавливать пресс-форму из алюминия.

В предлагаемой технологии изготовления стресс-конуса для кабельной муфты применяется прозрачный полимерный диэлектрический материал, который позволяет проводить визуальный контроль наличия каких-либо посторонних включений и возможного наличия пузырьков воздуха внутри, обеспечивая при этом раннюю отбраковку такой продукции, исключая при этом излишние материальные затраты на проведение испытаний заведомо дефектной продукции, которая при изготовлении наружной части стресс-конуса из непрозрачного материала не сможет быть отбракована таким методом до проведения дорогостоящих испытаний. Кроме того, выполнение наружной части стресс-конуса из прозрачного полимерного диэлектрического материала позволит проводить технический визуальный контроль адгезии деталей по отношению к другим деталям изделия, не прибегая при этом к трудоемкому демонтажу и разбору изделия.

Для исключения вероятного появления литникового облоя на участке стыка частей пресс-формы для изготовления стресс-конуса применяется специально изготовленная пресс-форма с регулировкой давления внутри. В процессе полимеризации непосредственно перед переходом полимерной прозрачной диэлектрической композиции из жидкого состояния в твердое в пресс-форме снижается давление за счет отбора избытка заливочной массы. Таким образом, изделие уменьшается в объеме, и дальнейшая полимеризация проходит без образования литникового облоя. Это позволяет избежать выдавливания материала в стыки частей пресс-формы, что в конечном счете повышает качество полученного изделия и снижает его себестоимость за счет исключения трудоемкой операции удаления литникового облоя на готовом изделии.

Кроме того, предлагаемый контролируемый процесс заполнения пресс-формы полимеризации также ведет к значительному снижению потерь материала по сравнению с известными технологиями.

Для качественного и надежного проведения процесса полимеризации требуется температура свыше 50°C. В известной технологии изготовления стресс-конуса после заливки массы в форму, ее помещают в дополнительную камеру нагрева. В предлагаемой технологии предлагается непосредственный нагрев пресс-формы, например, за счет размещенного на поверхности пресс-формы нагревательного элемента.

Для получения готового стресс-конуса высокого качества важно, чтобы избыток заливочной массы мог быть беспрепятственно свободно удален через отверстия для заливки/слива пресс-формы, для чего это отверстие должно быть свободно, а полимерная прозрачная диэлектрическая композиция, находящаяся в отверстии, а также в непосредственной близости от него должна полимеризоваться в последнюю очередь. Для достижения этого эффекта применяется принудительное охлаждение зоны пресс-формы, в которой находится отверстие для заливки/слива полимерного диэлектрического прозрачного материала. После того как полимерная прозрачная диэлектрическая композиция перейдет из жидкой фазы в твердую, охлаждение зоны отверстия для заливки/слива полимерного диэлектрического прозрачного материала отключается и полимерная композиция в отверстии и в его зоне полимеризуется в последнюю очередь.

В предлагаемой технологии применяется полимерный прозрачный диэлектрический материал с повышенной текучестью, что позволяет проводить дегазацию и смешивание материала в вакууме, при котором из материала удаляются все посторонние возможные включения и пузырьки воздуха.

После удаления из полимерной прозрачной диэлектрической композиции пузырьков воздуха полимеризация может проводится при давлении 2-6 ати, что позволяет изготавливать пресс-формы из алюминиевого сплава, что снижает итоговую стоимость готового изделия.

Краткое описание чертежей

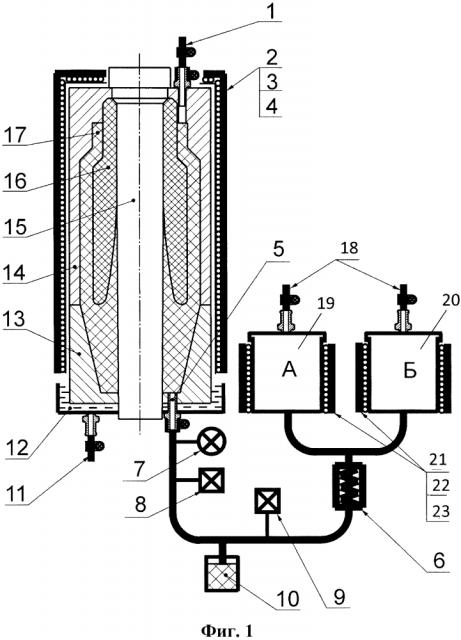

На фиг. 1 показан процесс изготовления стресс-конуса для концевой кабельной муфты.

Осуществление изобретения

Изобретение поясняется конкретным примером осуществления, который, однако, не является единственным возможным, но наглядно демонстрирует достижение предложенной совокупностью существенных признаков заданного технического результата и соответственно решение поставленной перед изобретением задачи.

При реализации изобретения используют, в частности, следующие элементы и средства (фиг. 1):

1 - вакуумная линия пресс-формы;

2 - кожух для нагрева пресс-формы, состоящий из металлического цилиндра;

3 - электрический кабельный нагреватель;

4 - теплоизоляция;

5 - штуцер для подачи прозрачного полимерного диэлектрического материала;

6 - роторный смеситель;

7 - электроконтактный манометр;

8 - электромагнитный клапан;

9 - электромагнитный клапан;

10 - емкость для хранения излишек полимерного диэлектричкеского прозрачного материала;

11 - штуцер для слива холодной воды;

12 - поддон для охлаждения пресс-формы;

13 - нижняя часть пресс-формы;

14 - верхняя часть пресс-формы;

15 - центральный стержень;

16 - электрод;

17 - прозрачный полимерный диэлектрический материал;

18 - вакуумные линии емкостей для хранения состава в раздельном состоянии;

19 - емкости для хранения компонента А;

20 - емкость для хранения компонента Б;

21 - кожух для нагрева емкостей 19 и 20;

22 - электрический кабельный нагреватель емкостей 19 и 20;

23 - теплоизоляция емкостей 19 и 20.

Осуществляется предлагаемый способ изготовления стресс-конуса для кабельной муфты следующим образом (пример для использования стресс-конуса в концевой кабельной муфте).

Пресс-форма для изготовления стресс-конуса для концевой муфты состоит из двух частей нижней 13 и верхней 14 и располагается вертикально.

Предварительно изготовленный электрод поз. 16 надевается на подготовленный центральный стержень поз. 15. На стержень крепятся две части пресс-формы - нижняя поз. 13 и верхняя поз. 14 таким образом, что он проходит через обе части, и на этом стержне происходит стяжка частей пресс-формы между собой. Таким образом, после сборки между нижней и верхней частями поз. 13 и поз. 14 пресс-формы и стержнем поз. 15 с установленным на него электродом поз. 16 образуется полость необходимой конфигурации, которая в дальнейшем будет заполнена полимерным прозрачным диэлектрическим материалом поз. 17.

В верхней части поз. 14 пресс-формы имеется верхнее отверстие, к которому присоединяется вакуумная линия поз. 1. К нижнему отверстию нижней части поз. 13 пресс-формы присоединяется штуцер поз. 5 для подачи прозрачного диэлектрического полимерного материала поз. 17. Сверху на пресс-форму надевается кожух для нагрева пресс-формы, состоящий из металлического цилиндра поз. 2, на поверхность которого намотан электрический кабельный нагреватель поз. 3, который в свою очередь сверху укрыт теплоизоляцией поз. 4. На нижней части 13 пресс-формы герметично закрепляется поддон поз. 12 для охлаждения пресс-формы, который заполняется циркулирующей холодной водой.

Изначально прозрачный полимерный диэлектрический материал состоит из двух компонентов А и Б, которые находятся в емкостях 19 и 20, имеющих кожухи 21 для обогрева, электрические кабельные нагреватели 22 и теплоизоляции 23, устроенные также, как на пресс-форме, состоящей из частей 13 и 14. Нагрев компонентов А и Б осуществляется для повышения текучести, лучшей смешиваемости и дегазации. В емкостях 19 и 20 находятся мешалки, которые постоянно перемешивают каждый из компонентов А и Б, причем каждая из емкостей 19 и 20 подключена к вакуумной линии поз. 18 для дегазации компонентов. После окончания процесса дегазации компоненты А и Б попадают в роторный смеситель поз. 6, в котором происходит смешивание компонентов А и Б и далее смешанные компоненты поступают в пресс-форму для полимеризации.

После заполнения пресс-формы, которое происходит под вакуумом, подача полимерного прозрачного материала поз. 17 прекращается и штуцер поз. 5 перекрывается. На этом этапе включается обогрев пресс-формы и по достижении температуры 70-80°C начинается процесс полимеризации прозрачного диэлектрического материала, находящегося в пресс-форме. В этот же момент за счет циркуляции холодной воды в нижней части 13 пресс-формы в области заливочного отверстия полимеризация происходит с задержкой по времени.

В процессе полимеризации давление в пресс-форме за счет ее нагрева повышается и для исключения выдавливания полимерного диэлектрического прозрачного материала между частями 13 и 14 пресс-формы давление в ней необходимо снизить. Для этого предусмотрены электроконтактный манометр поз. 7 и электромагнитные клапана поз. 8 и поз. 9. При повешении давления выше требуемого клапан поз. 8 открывается и жидкие излишки полимерного прозрачного материала выдавливаются в емкость поз. 10. В этот момент клапан поз. 9 закрыт, что не позволяет полимерному прозрачному материалу перетечь обратно в смеситель поз. 6.

После снижения давления и полимеризации основной массы прозрачного полимерного материала холодная вода из поддона поз. 12 сливается через штуцер поз. 11 и вместо нее в поддон 12 заливается горячая вода, которая позволяет завершить процесс полимеризации в области заливочного отверстия. Таким образом, исключается появление облоя на стыке нижней частей поз. 13 и верхней части 14 пресс-формы, а кроме того, выдавленные излишки полимерной прозрачной композиции, находящиеся в емкости поз. 10, могут быть повторно использованы при заполнении следующей пресс-формы.

Изобретение найдет широкое применение в промышленности, а именно в электроэнергетической промышленности и может быть использовано для изготовления стресс-конусов для кабельных муфт.

Изобретение обеспечивает создание способа изготовления стресс-конуса для кабельной муфты, позволяющего исключать излишние материальные затраты на проведение испытаний заведомо дефектной продукции путем ее ранней отбраковки, обладающего высокими технологическими характеристиками, а также наделяющего высокими эксплуатационными характеристиками получаемую в итоге продукцию.

1. Способ изготовления стресс-конуса для кабельной муфты, включающий вакуумное заполнение полости пресс-формы, выполненной, по меньшей мере, из двух частей, прозрачным полимерным материалом, последующий обогрев упомянутого полимерного материала до температуры свыше 50°C, инициирующий его полимеризацию, проходящую с задержкой по времени в принудительно охлаждаемой зоне полости, содержащей отверстие для заливки/слива полимерного материала, и с одновременным понижением повышающегося давления с помощью удаления избытка полимерного материала из полости пресс-формы.

2. Способ изготовления стресс-конуса по п. 1, отличающийся тем, что обогрев прозрачного полимерного материала производят посредством размещенного на поверхности пресс-формы нагревательного элемента.

3. Способ изготовления стресс-конуса по п. 1, отличающийся тем, что обогрев прозрачного полимерного материала производят посредством кожуха пресс-формы.

4. Способ изготовления стресс-конуса по п. 1, отличающийся тем, что обогрев прозрачного полимерного материала производят посредством нагревательного элемента, размещенного в теле пресс-формы.

5. Способ изготовления стресс-конуса по п. 1, отличающийся тем, что обогрев прозрачного полимерного материала производят посредством инфракрасного нагревателя.

6. Способ изготовления стресс-конуса по п. 1, отличающийся тем, что принудительное охлаждение зоны полости, содержащей заливочное отверстие для полимерного материала, производят посредством циркулирующей холодной воды.

7. Способ изготовления стресс-конуса по п. 1, отличающийся тем, что прозрачный полимерный материал получают путем смешивания двух компонентов, находящихся в раздельных емкостях.

8. Способ изготовления стресс-конуса по п. 7, отличающийся тем, что емкости имеют кожухи для обогрева.

9. Способ изготовления стресс-конуса по п. 7, отличающийся тем, что емкости снабжены мешалками.

10. Способ изготовления стресс-конуса по п. 7, отличающийся тем, что в емкостях создают вакуум.

11. Способ изготовления стресс-конуса по п. 1, отличающийся тем, что пресс-форму изготавливают из алюминия.