Композиционные расходуемые детали горелки для сварки плазменной дугой

Иллюстрации

Показать всеИзобретение относится к области плазменной техники. Предложен электрод для использования в горелке для сварки плазменной дугой. Электрод включает в себя тело, имеющее передний участок, средний участок и задний участок. Передний участок включает в себя рабочий конец электрода, содержащий проводящий первый материал, причем рабочий конец электрода включает в себя: 1) область вспомогательного контакта для зажигания вспомогательной дуги поперек сопла и 2) излучатель. Средний участок содержит второй материал и ограничивает ближний конец для сопряжения с передним участком и дальний конец для сопряжения с задним участком. Плотность материала, присущая второму материалу, составляет, по меньшей мере, половину плотности материала, присущей первому материалу. Электрод также включает в себя токопроводящий тракт, идущий от переднего участка к заднему участку упомянутого тела. Технический результат - улучшение маневренности горелки и облегчение пользования при ручных операциях. 8 н. и 50 з.п. ф-лы, 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится в основном к композиционным расходуемым деталям горелок для сварки плазменной дугой, а конкретнее - к композиционным расходуемым деталям, включающим в себя проводящий первый материал и, по меньшей мере, один дополнительный материал, имеющий меньшую плотность материала, чем проводящий первый материал.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Горелки для термообработки, такие, как горелки для сварки плазменной дугой, широко применяются при нагревании, резании, формировании выемок и маркировке материалов. Горелка для сварки плазменной дугой в общем случае включает в себя электрод, сопло, имеющее центральное выходное отверстие, проделанное внутри корпуса горелки, электрические соединения, протоки охлаждения и протоки текучих сред управления дугой (например, плазменного газа). Для управления структурой потоков текучих сред в плазменной камере, образованной электродом и соплом, можно применить вихреобразующее кольцо. В некоторых горелках используют стопорный колпачок для поддержания сопла и/или вихреобразующего кольца в горелке для сварки плазменной дугой. Во время эксплуатации, горелка создает плазменную дугу, которая представляет собой суженную струю ионизированного газа с высокой температурой и большим количеством движения, способствуя отводу расплавленного металла.

Расходуемые детали для горелок для сварки плазменной дугой в общем случае состоят из меди. Хотя медь и обеспечивает приемлемые характеристики теплопередачи, ее стоимость увеличивается по нарастающей, и поэтому применение меди становится нерентабельным. Кроме того, некоторые новые конструкции из расходуемых деталей, включающих в себя расходуемые детали с увеличенными размерами, требуют большего количества меди для достижения целевых преимуществ. Поэтому было бы желательно сократить количество меди, используемой в расходуемых деталях, без ущерба для их функциональных возможностей.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача данного изобретения состоит в том, чтобы разработать, по меньшей мере, одну композиционную расходуемую деталь, которая сочетает в себе преимущества свойств материала, присущие проводящему материалу, такому, как медь, с преимуществами стоимости, присущими одному или нескольким более дешевым материалам. Другая задача данного изобретения состоит в том, чтобы разработать способы производства композиционных расходуемых деталей для дальнейшего снижения затрат и времени обработки. Еще одна задача изобретения состоит в том, чтобы уменьшить массу одного или нескольких расходуемых деталей, тем самым уменьшая массу горелки для сварки плазменной дугой после размещения в ней расходуемых деталей. Меньшая масса горелки улучшает маневренность горелки и снижает потенциальную усталость пользователя при ручных операциях с горелкой.

В одном аспекте, предложен электрод для использования в горелке для сварки плазменной дугой. Электрод расположен относительно сопла так, что образуется плазменная камера. Электрод включает в себя тело, имеющее передний участок, средний участок и задний участок. Передний участок включает в себя рабочий конец электрода, содержащий проводящий первый материал. Рабочий конец электрода включает в себя: 1) область вспомогательного контакта для зажигания вспомогательной дуги поперек сопла и 2) излучатель. Средний участок включает в себя второй материал. Средний участок ограничивает ближний конец для сопряжения с передним участком и дальний конец для сопряжения с задним участком. Кроме того, плотность материала, присущая второму материалу, составляет, по меньшей мере, половину плотности материала, присущей первому материалу. Электрод также включает в себя токопроводящий тракт, идущий от переднего участка к заднему участку упомянутого тела.

Первый материал может включать в себя медь или серебро. Второй материал может включать в себя, по меньшей мере, один из таких материалов, как алюминий, латунь, никель, или нержавеющая сталь. В некоторых вариантах осуществления, первый материал является медью, а второй материал является алюминием. Задний участок может включать в себя третий материал, который может быть, по существу, непроводящим. В некоторых вариантах осуществления, задний участок включает в себя второй материал.

В некоторых вариантах осуществления, плотность первого материала, по меньшей мере, в три раза больше, чем плотность второго материала. В некоторых вариантах осуществления, плотность третьего материала меньше, чем плотность, по меньшей мере, первого материала или второго материала. В некоторых вариантах осуществления, длина переднего участка составляет примерно 25% длины электрода.

В некоторых вариантах осуществления, передний участок посажен по прессовой посадке в ближний конец среднего участка. Задний участок может быть посажен по прессовой посадке в дальний конец среднего участка. В некоторых вариантах осуществления, сопрягаемая поверхность переднего участка и первая сопрягаемая поверхность среднего участка находятся в непосредственном контакте друг с другом и образуют герметичное уплотнение. Сопрягаемая поверхность переднего участка или первая сопрягаемая поверхность среднего участка может быть неплоской. В некоторых вариантах осуществления, сопрягаемая поверхность заднего участка и вторая сопрягаемая поверхность среднего участка находятся в непосредственном контакте друг с другом и образуют герметичное уплотнение. Сопрягаемая поверхность заднего участка или вторая сопрягаемая поверхность среднего участка может быть неплоской.

В некоторых вариантах осуществления, передний участок, задний участок и средний участок изготовлены как отдельные детали.

В некоторых вариантах осуществления, рабочий конец электрода охлаждается потоком сжатого газа снаружи электрода. Задний участок может включать в себя область пневматической реакции для восприятия отклоняющего потока сжатого газа.

В некоторых вариантах осуществления, горелка для сварки плазменной дугой является горелкой с контактным запуском для сварки плазменной дугой.

В другом аспекте, предложен электрод для использования в горелке для сварки плазменной дугой. Электрод включает в себя удлиненный передний участок, включающий в себя ближний конец и дальний конец. Передний участок обеспечивает токопроводящий тракт от дальнего конца к ближнему концу. Кроме того, передний участок включает в себя первый проводящий материал с первой плотностью. Электрод включает в себя кольцеобразный задний участок, ограничивающий полый центр. Конфигурация кольцеобразного заднего участка обеспечивает, по существу, окружение части переднего участка, когда передний участок находится внутри полого центра кольцеобразного заднего участка. Задний участок включает в себя второй проводящий материал со второй плотностью. Вторая плотность, по меньшей мере, в два раза меньше, чем плотность первого материала. Электрод дополнительно включает в себя излучатель, расположенный в ближнем конце переднего участка.

В некоторых вариантах осуществления, кольцеобразный задний участок включает в себя область пневматической реакции для восприятия отклоняющего потока сжатого газа. Кольцеобразный задний участок может включать в себя, по меньшей мере, один проток текучей среды для обеспечения прохождения газа через него.

В некоторых вариантах осуществления, электрод дополнительно включает в себя контактный элемент, находящийся на дальнем конце переднего участка, и упругий элемент, находящийся между контактным элементом и кольцеобразным задним участком, находясь в физическом контакте с передним участком. Конфигурация упругого элемента обеспечивает отклонение кольцеобразного заднего участка и переднего участка от контактного элемента. Контактный элемент может быть выполнен из третьего материала. Во время операции, осуществляемой посредством вспомогательной дуги горелки для сварки плазменной дугой, упругий элемент может пропускать, по существу, весь ток вспомогательной дуги между источником питания и передним участком через контактный элемент. Во время операции, осуществляемой посредством дуги прямого действия горелки для сварки плазменной дугой, упругий элемент может пропускать, по меньшей мере, часть тока дуги прямого действия между источником питания и передним участком через контактный элемент.

В некоторых вариантах осуществления, первый проводящий материал содержит медь, а второй проводящий материал содержит алюминий.

В другом аспекте, предложено сопло для использования в горелке для сварки плазменной дугой. Сопло включает в себя задний участок, содержащий проводящий первый материал с первой плотностью. Задний участок ограничивает ближний конец и дальний конец. Сопло включает в себя, по существу, полый передний участок, включающий в себя: 1) секцию рабочего конца, содержащую проводящий второй материал со второй плотностью, и 2) заднюю секцию, конфигурация которой обеспечивает сочленение переднего участка с ближним концом заднего участка. Вторая плотность, по меньшей мере, в два раза больше, чем первая плотность. Сопло дополнительно включает в себя выходное отверстие для плазмы, расположенное в секции рабочего конца переднего участка.

В некоторых вариантах осуществления, секция рабочего конца переднего участка включает в себя наружный участок сопла и образует рабочий конец сопла. Кроме того, задняя секция переднего участка может включать в себя участок внутренности сопла и образует, по меньшей мере, секцию плазменной камеры во взаимодействии с электродом, расположенным в горелке для сварки плазменной дугой. Помимо этого, сопло может включать в себя, по меньшей мере, один вентиляционный канал, встроенный, по меньшей мере, в один из заднего участка или переднего участка для вентиляции, по меньшей мере, части плазменного газа из плазменной камеры.

В некоторых вариантах осуществления, проводящий первый материал содержит алюминий. В некоторых вариантах осуществления, проводящий второй материал содержит медь. В некоторых вариантах осуществления, задняя секция переднего участка содержит первый материал или второй материал.

В некоторых вариантах осуществления, сопрягаемая поверхность секции рабочего конца переднего участка и сопрягаемая поверхность заднего участка находятся в непосредственном контакте друг с другом и образуют герметичное уплотнение.

В некоторых вариантах осуществления, сопло дополнительно включает в себя наружный участок, по существу, накрывающий наружную поверхность, по меньшей мере, одного из заднего участка или переднего участка. Наружный участок может включать в себя третий материал, такой, как анодированный слой, для обеспечения электрической изоляции или стойкости к коррозии. В некоторых вариантах осуществления, третий материал наружного участка является, по существу, непроводящим. Плотность третьего материала может быть меньше, чем плотность, по меньшей мере, одного из первого материала или второго материала.

В некоторых вариантах осуществления, передний участок, задний участок и наружный участок изготовлены как отдельные детали.

В еще одном аспекте, предложено сопло для использования в горелке для сварки плазменной дугой. Сопло включает в себя, по существу, полый передний участок, содержащий медь. Передний участок включает в себя 1) участок внутренности, образующий, по меньшей мере, секцию плазменной камеры, 2) внешний участок, образующий рабочий конец сопла, и 3) выходное отверстие для плазмы. Сопло включает в себя задний участок для сочленения сопла с плазменной горелкой. Задний участок выполнен из материала, имеющего плотность, меньшую, чем половина плотности меди. В некоторых вариантах осуществления, материал заднего участка является алюминием.

В некоторых вариантах осуществления, сопло дополнительно включает в себя наружный участок, по существу, накрывающий наружную поверхность, по меньшей мере, одного из заднего участка или переднего участка. Наружный участок включает в себя анодированный слой.

В еще одном аспекте, предложена горелка для сварки плазменной дугой. Горелка включает в себя электрод, содержащий, по меньшей мере, передний участок и задний участок. Передний участок включает в себя рабочий конец электрода, содержащий проводящий первый материал. Рабочий конец электрода включает в себя 1) область вспомогательного контакта для зажигания вспомогательной дуги и 2) излучатель. Задний участок электрода содержит второй материал. Плотность второго материала составляет, по меньшей мере, половину плотности материала, присущей проводящему первому материалу. Горелка включает в себя сопло, установленное относительно электрода. Сопло и электрод ограничивают плазменную камеру.

В некоторых вариантах осуществления, рабочий конец электрода можно охлаждать потоком плазмы через плазменную камеру.

В некоторых вариантах осуществления, электрод дополнительно включает в себя третий участок, сочлененный с дальним концом заднего участка. Третий участок включает в себя область пневматической реакции для восприятия потока плазмы.

В некоторых вариантах осуществления, сопло включает в себя, по меньшей мере, участок рабочего конца и участок тела. Участок рабочего конца включает в себя проводящий первый материал, а участок тела содержит второй материал.

В еще одном аспекте, предложен способ изготовления электрода, используемого в горелке для сварки плазменной дугой. Способ включает в себя выбор первого проводящего материала, имеющего первую плотность, и второго проводящего материала, имеющего вторую плотность. Вторая плотность, по меньшей мере, в два раза больше, чем плотность первого материала. Способ включает в себя формирование удлиненного заднего участка из первого проводящего материала. Удлиненный задний участок ограничивает ближний конец и дальний конец. Способ включает в себя формирование удлиненного переднего участка из второго проводящего материала таким образом, что удлиненный передний участок сочленяется с ближним концом заднего участка. Способ дополнительно включает в себя размещение излучателя в переднем участке.

В некоторых вариантах осуществления, способ дополнительно включает в себя выбор третьего материала, имеющего третью плотность, и формирование третьего участка из третьего материала таким образом, что третий участок сочленяется с дальним концом заднего участка. Третий участок включает в себя область пневматической реакции для восприятия отклоняющего потока сжатого газа.

В еще одном аспекте, предложен способ изготовления электрода, используемого в горелке для сварки плазменной дугой. Способ включает в себя выбор первого проводящего материала, имеющего первую плотность, и второго проводящего материала, имеющего вторую плотность. Вторая плотность, по меньшей мере, в два раза больше, чем плотность первого материала. Способ включает в себя формирование кольцеобразного заднего участка из первого проводящего материала, причем кольцеобразный задний участок ограничивает полый центр. Способ включает в себя формирование удлиненного переднего участка из второго проводящего материала, причем удлиненный передний участок ограничивает ближний конец и дальний конец. Способ дополнительно включает в себя посадку удлиненного переднего участка сквозь полый центр кольцеобразного заднего участка таким образом, что кольцеобразный задний участок, по существу, окружает, по меньшей мере, часть переднего участка. Помимо этого, способ включает в себя размещение излучателя в ближнем конце переднего участка.

В некоторых вариантах осуществления, способ изготовления дополнительно включает в себя размещение контактного элемента на дальнем конце переднего участка и размещение упругого элемента между контактным элементом и кольцеобразным задним участком, при этом упругий элемент физически контактирует с передним участком.

В еще одном аспекте, предложен способ изготовления сопла, используемого в горелке для сварки плазменной дугой. Способ включает в себя выбор первого проводящего материала, имеющего первую плотность, и второго проводящего материала, имеющего вторую плотность. Вторая плотность, по меньшей мере, в два раза больше, чем первая плотность. Способ включает в себя формирование заднего участка из первого проводящего материала. Задний участок ограничивает ближний конец и дальний конец. Способ также включает в себя формирование, по существу, полого переднего участка, включающего в себя: 1) секцию рабочего конца из второго проводящего материала, и 2) заднюю секцию, конфигурация которой обеспечивает сочленение переднего участка с ближним концом заднего участка. Способ дополнительно включает в себя расположение выходного отверстия для плазмы в секцию рабочего конца переднего участка.

В некоторых вариантах осуществления, способ дополнительно включает в себя выбор третьего материала, имеющего третью плотность, и формирование наружного участка сопла из третьего материала. Наружный участок, по существу, накрывает наружную поверхность, по меньшей мере, одного из заднего участка или переднего участка.

Следует также понять, что различные аспекты и варианты осуществления изобретения можно объединять различными путями. На основании положений этого описания, обычный специалист в данной области техники сможет легко определить, как объединить эти различные варианты осуществления. Например, в некоторых вариантах осуществления, любой из вышеупомянутых аспектов может включать в себя один или несколько вышеупомянутых признаков. Один вариант осуществления изобретения может обеспечивать все вышеупомянутые признаки и преимущества.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеописанные преимущества изобретения, наряду с дополнительными преимуществами, можно будет лучше понять, обратившись к нижеследующему описанию, приводимому со ссылками на прилагаемые чертежи. Чертежи не обязательно выполнены в масштабе, вместо этого особое внимание в общем случае уделяется иллюстрации принципов изобретения.

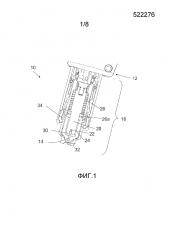

На фиг. 1 показана возможная горелка для сварки плазменной дугой согласно данному изобретению.

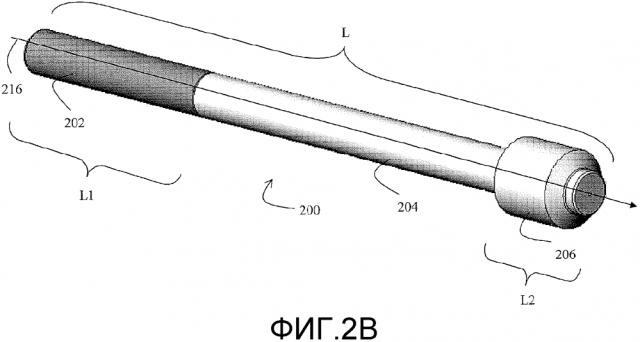

На фиг. 2А и 2B показаны различные виды возможного композиционного электрода согласно данному изобретению.

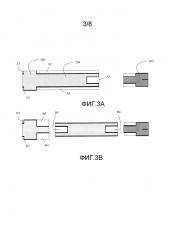

На фиг. 3А и 3B показан подход с большим количеством отходов и подход с малым количеством отходов, соответственно, для изготовления композиционного электрода согласно фиг. 2A и 2B.

На фиг. 4A и 4B показаны различные виды другого возможного композиционного электрода согласно данному изобретению.

На фиг. 5A и 5B показаны различные виды возможного композиционного сопла согласно данному изобретению.

На фиг. 6 показан возможный композиционный стопорный колпачок согласно данному изобретению.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг. 1 показана возможная горелка 10 для сварки плазменной дугой согласно данному изобретению. Горелка 10 имеет корпус 12, который в типичном случае является цилиндрическим и снабжен выходным отверстием 14. Через выходное отверстие 14 проходит плазменная дуга, такая как струя ионизированного газа, располагаясь должным образом относительно заготовки (не показана), подлежащей резанию. В режиме дуги прямого действия, горелка 10 может прокалывать, прорезать или маркировать заготовку, которая может быть выполнена из металла или другого материала.

Корпус 12 горелки поддерживает электрод 20. Излучающий вкладыш 22 (т.е. излучатель) может быть расположен в нижнем конце электрода 20 таким образом, что излучающая поверхность оказывается раскрытой. Вкладыш 22 может быть выполнен из гафния или других материалов, которые обладают подходящими физическими характеристиками, включая стойкость к коррозии и высокую термоэлектронную излучательную способность. Корпус 12 горелки также поддерживает сопло 24, которое отстоит от электрода 20 и ограничивает - по отношению к электроду 20 - плазменную камеру 30. Сопло 24 включает в себя центральное отверстие, ограничивающее выходное отверстие 14. В некоторых вариантах осуществления, вихреобразующее кольцо 26, установленное на корпус 12 горелки, имеет набор радиально смещенных (или наклоненных) газораспределительных отверстий 26a, которые придают тангенциальную составляющую скорости потоку плазменного газа, обуславливая завихрение потока газа. Это завихрение создает вихрь, который приводит к сужению дуги и стабилизирует положение дуги на вкладыше 22. В некоторых вариантах осуществления, корпус 12 горелки поддерживает экран 32, соединенный со стопорным колпачком 34 (например, привинченный к нему). Как показано, стопорный колпачок 34 является внутренним стопорным колпачком, надежно соединенным с соплом 24. В некоторых вариантах осуществления, относительно экрана 32 крепится внешний стопорный колпачок (не показан).

Плазменную дугу в горелке 10 для сварки плазменной дугой можно генерировать с использованием способа контактного запуска. Способ контактного запуска предусматривает установление физического контакта и электрической связи между электродом 20 и соплом 24 для создания цепи тока между ними. Чтобы сделать это, источник питания (не показан) подает электрический ток на электрод 20 и сопло 24, и в плазменную камеру 30 вводится газ. Давление газа в плазменной камере 30 нарастает до тех пор, пока оно не оказывается достаточным для разделения электрода 20 и сопла 24. Это разделение вызывает образование дуги между электродом 20 и соплом 24 в плазменной камере 30. Дуга ионизирует вводимый газ, давая струю плазмы, которую можно переносить на заготовку для обработки материала. В некоторых приложениях, источник питания, электрически связанный с контактом электропитания (не показан), предназначен для подачи первого электрического тока, известного как вспомогательный ток, во время генерирования дуги, и второго тока, известного как ток дуги прямого действия, когда струя плазмы перенесена на заготовку.

Для генерирования дуги способом контактного запуска возможны различные конфигурации. Например, электрод 20 можно отдалять внутри корпуса 12 горелки от сопла 24, которое неподвижно. Такая конфигурация называется воплощающей способ контактного запуска «с откатом», потому что давление газа заставляет электрод 20 отдаляться от заготовки. В еще одной конфигурации, сопло 24 можно отдалять от относительно неподвижного электрода 20. Такая конфигурация называется воплощающей способ контактного запуска «с выдвижением», потому что давление газа заставляет сопло 24 сближаться с заготовкой. В еще одной конфигурации возможно перемещение других компонентов горелки (например, вихреобразующего кольца 26) между неподвижными электродом 20 и соплом 24.

Электроды, такие, как электрод 20 горелки 10 для сварки плазменной дугой, обычно изготовлены из меди ввиду ее хороших свойств теплопередачи. Вместе с тем, поскольку цена меди растет, в соответствии с изобретением разработан композиционный электрод, чтобы снизить стоимость, сохраняя при функции, сравнимые с функциями полностью медного электрода или электрода, полностью состоящего из материала с высокой проводимостью.

На фиг. 2А показан возможный композиционный электрод 200 согласно данному изобретению. На фиг. 2B показан другой вид композиционного электрода 200. Композиционный электрод 200 включает в себя передний участок 202, сочлененный со средним участком 204, который - в свою очередь - сочленен с задним участком 206. В расточенном отверстии, сформированном в переднем участке 202, расположен вкладыш 22. Передний участок 202, который наиболее подвержен воздействию высоких температур во время эксплуатации горелки, может быть выполнен из материала с высокой проводимостью, такого, как медь или серебро. Такой материал в переднем участке 202 может обеспечивать превосходную теплопередачу вокруг излучающего вкладыша 22 для достижения оптимальных рабочих характеристик и оптимального срока службы. Однако материал с высокой проводимостью стоит дорого. Чтобы снизить стоимость, материал с высокой проводимостью можно использовать только в переднем участке 202, который подвергается наибольшему нагреву во время эксплуатации горелки. Зоны электрода 200, которые менее подвержены воздействию высоких температур или подвержены воздействию температур, меньших по сравнению с передним участком 202 (например, это могут быть зоны среднего участка 204 и/или заднего участка 206), можно изготавливать из менее теплопроводного материала (менее теплопроводных материалов), который по-прежнему обеспечивает (которые по-прежнему обеспечивают) хорошие свойства теплопередачи. Следовательно, композиционный электрод 200 может обеспечивать приближение к функциям электрода, выполненного из более дорогого материала. В общем случае, существует некая корреляция между проводимостью материала и плотностью материала. Например, для некоторых материалов, меньшая проводимость означает меньшую плотность материала. Поэтому выбор материалов для разных секций электрода 200 может быть основан на плотности или проводимости материала, или на сочетании обоих этих свойств.

В некоторых вариантах осуществления, передний участок 202 изготовлен из проводящего первого материала, такого, как медь, серебро или их совокупность. В некоторых вариантах осуществления, средний участок 204 изготовлен из второго материала, который имеет меньшую плотность материала, чем первый материал переднего участка 202. Второй материал может включать в себя алюминий, латунь, никель, нержавеющую сталь или их совокупность. В некоторых вариантах осуществления, задний участок 206 изготовлен из третьего материала. Третий материал может быть отличающимся от первого материала переднего участка 202 и/или второго материала среднего участка 204. Третий материал может иметь плотность материала, которая меньше, чем у первого или второго материала. Третий материал может быть, по существу, непроводящим, таким, как пластмасса. В некоторых вариантах осуществления, третий материал является таким же, как второй материал среднего участка 204, но отличается от первого материала переднего участка 202. В некоторых вариантах осуществления, первая плотность материала переднего участка 202, по меньшей мере, в два раза больше, чем у среднего участка 204 и/или заднего участка 206. В других вариантах осуществления, этот коэффициент может составлять три раза, четыре раза или более. Аналогичным образом, вторая плотность материала среднего участка 204 может быть, по меньшей мере, в два раза, три раза или четыре раза больше, чем у заднего участка 206.

Передний, средний и задний участки композиционного электрода 200 могут быть выполнены из материалов в различных сочетаниях. В одной возможной конфигурация электрода 200, передний, средний и задний участки включают в себя медь, алюминий и пластмассу, соответственно. В еще одной возможной конфигурация, передний, средний и задний участки включают в себя медь, алюминий и алюминий, соответственно. В некоторых вариантах осуществления, плотность переднего участка 202 больше или равна примерно 8 г/см3, являясь такой, как 8,96 г/см3 для меди или 10,49 г/см3 для серебра. В некоторых вариантах осуществления, плотность среднего участка и/или заднего участка 206 меньше, чем примерно 3 г/см3, являясь такой, как 2,7 г/см3 для алюминия.

В некоторых вариантах осуществления, теплопроводность переднего участка 202 электрода 200 больше, чем теплопроводность среднего участка 204 и/или заднего участка 206. Теплопроводность среднего участка 204 также может быть большей, чем теплопроводность заднего участка 206, или равной ей. В некоторых вариантах осуществления, температуропроводность переднего участка 202 электрода 200 больше, чем температуропроводность среднего участка 204 и/или заднего участка 206. Температуропроводность среднего участка 204 также может быть большей, чем температуропроводность заднего участка 206. В общем случае, материал - включая сплавы - с такими физическими свойствами, как те, которые перечислены выше, может оказаться подходящим для использования с изобретением, и предполагается находящимся в рамках объема притязаний изобретения.

Как показано, электрод 200 определяет продольную ось 216. Электрод 200 имеет длину L вдоль продольной оси 216 и ширину W вдоль торца, ближайшего к вкладышу 22. В некоторых вариантах осуществления, длина L1 переднего участка вдоль продольной оси 216 составляет примерно 25% суммарной длины L электрода 200. В альтернативном варианте, длина L1 переднего участка включает в себя примерно 10%, 20%, 30% или 40% суммарной длины L электрода 200. В некоторых вариантах осуществления, длина L2 заднего участка включает в себя примерно 10%, 20% или 30% суммарной длины L электрода 200. В некоторых вариантах осуществления, электрод 202 является удлиненным, а его конфигурация обеспечивает установку в горелке для сварки плазменной дугой, обуславливающую возможность достижения труднодоступных мест (например, каналов или углов). В таких случаях, Отношение длины L к ширине W электрода больше, чем 3, являясь таким, как примерно 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19 или 20. Поскольку полная длина L электрода 200 может соответствовать удлиненной форме, по меньшей мере, один из переднего участка 202, среднего участка 204 и заднего участка 206 является удлиненным.

Для соединения переднего участка 202 электрода 200 со средним участком 204 и с соединения среднего участка 204 с задним участком 206 можно воспользоваться различными способами. В частности, средний участок 204 имеет первую сопрягаемую поверхность 208, которую соединяют с сопрягаемой поверхностью 210 переднего участка 202. Совокупность сопрягаемых поверхностей 208 и 210 приводит к соединению. Средний участок 204 также имеет вторую сопрягаемую поверхность 212, которую соединяют с сопрягаемой поверхностью 214 заднего участка 206. Совокупность сопрягаемых поверхностей 212 и 214 приводит к еще одному соединению. Сопрягаемые поверхности могут быть плоскими или неплоскими. Термин «неплоская» (поверхность) включает в себя любой контур или любую форму.

Способы соединения любых двух сопрягаемых поверхностей включают в себя установку по прессовой посадке, пайку мягким припоем, вакуумную пайку твердым припоем, пайку с нагревом пламенем, свинчивание, склеивание, ультразвуковую пайку, соединение на защелках, и т.д. Например, для соединения заднего участка 206 (например, выполненного из пластмассы) с соответствующей сопрягаемой поверхностью среднего участка 204 можно использовать способ соединения на защелках. В некоторых вариантах осуществления, чтобы гарантировать, что соединяемые детали выдержат крутящий момент во время сборки, охлаждение под высоким давлением во время эксплуатации, тепловое напряжение, температурное расширение, температурное сжатие, напряжение среза, температурную усталость, и т.д., между участками формируют герметичное уплотнение. Способ, используемый для соединения переднего и среднего участков, не обязательно должен быть таким же, как способ, используемый для соединения среднего и заднего участков. В качестве примера, отметим, что хотя передний участок 202 и средний участок 204 могут быть соединены по прессовой посадке, средний участок 204 и задний участок 206 могут быть соединены посредством свинчивания.

В некоторых вариантах осуществления, два участка соединены непосредственно (т.е. без использования какого-либо дополнительного материала), например, методом двухсторонней точечной сварки, приводящим к тому, что два участка оказываются в непосредственном контакте друг с другом. Возможным методом двухсторонней точечной сварки является сварка трением, которая широко применяется для сваривания разнородных материалов и минимизации затрат на деталь. Сварка трением - идеальный процесс для соединения разнородных металлов, который обеспечивает высокую надежность, низкую пористость и превосходную прочность. Сварка трением также является идеальным процессом для формирования высокопрочного герметичного сварного шва между металлами с разными плотностями (например, медью и алюминием), приводящего к герметичному уплотнению. Кроме того, сварка трением не требует использования дополнительного материала (например, мягкого припоя). Методы сварки трением, инерционной сварки трением и сварки трением с непрерывным приводом воплощены, например, фирмой MTI Welding, г. Саут-Бенд, штат Индиана, США, и описаны на web-сайте этой фирмы. См., например, http://www.mtiwelding.com. На страницах, обнаруженных на этом web-сайте, описаны различные подходящие методы сварки и некоторые из связанных с ними сочетаний металлов, на которых возможно использование этих методов.

Более конкретно, на этих web-страницах описаны методы сварки трением, включая инерционную сварку трением и сварку трением с непрерывным приводом. Эти методы можно использовать для создания соединения между разнородными материалами, которые получены ковкой, и можно использовать для создания 100%-ного соединения встык по всей площади контакта двух соединяемых деталей. Эти и другие методы двухсторонней точечной свари, включая ударно-конденсаторную сварку, ударную сварку, ультразвуковую сварку, сварку взрывом и другие, предусматривают использование сочетаний ускорения и замедления заготовок, скорости сварки, сил трения, сил проковки и других таких физических сил, иногда - в сочетании с электричеством при различных напряжениях и потоках тока, для заранее определенного и управляемого создания и использования силы и/или тепла между соединяемыми заготовками, создания прочного герметичного соединения без введения посторонних материалов (таких, как материалы флюса, мягкого припоя, твердого припоя или наполнителя). Эти методы позволяют достичь использования малых и эффективных времен циклов при минимальных потерях рабочих материалов. Все эти методы считаются находящимися в рамках объема притязаний изобретения.

В общем случае, методы двухсторонней точечной сварки и методы сварки трением применимы, в частности, для соединения участков электродов из следующих материалов или сплавов: серебра, меди, алюминия, сплавов алюминия, латуни, бронзы, цементированных карбидов, чугуна, керамики, кобальта, колумбия, медно-никелевого сплава, спеченного сплава на основе железа, свинца, магния, сплавов магния, молибдена, монеля, никеля, сплавов никеля, нимоника, ниобия, сплавов ниобия, серебра, сплавов серебра, легированной стали, композитов сталь-углерод, конструкционной стали повышенной обрабатываемости, мартенситно-стареющей стали, стали, полученной спеканием, нержавеющей стали, инструментальной стали, тантала, тора, титана, сплавов титана, вольфрама, цементированного карбида вольфрама, урана, ванадия, материалов клапанных блоков (автомобильная техника) и сплавов циркония. Надлежащее использование этих методов приводит к значительному повышению рабочих характеристик электродов согласно изобретению, в отличие, например, от обычной пайки твердым припоем, пайки мягким припоем и других способов соединения.

Композиционному электроду 200 можно придать конфигурацию, обеспечивающую его работу в горелке 10 для сварки плазменной дугой согласно фиг. 1 вместо электрода 21. Кроме того, композиционному электроду 200 можно придать конфигурацию, допускающую способ контактного запуска «с откатом» для генерирования плазменной дуги внутри горелки 10. Например, когда газ течет в горелку 10, давление газа в плазменной камере 30 увеличивается, вследствие чего происходит приложение силы к заднему участку 206 электрода 200 с отдалением электрода от сопла 24. В результате разрыва электрического контакта между электродом 200 и соплом 24, между электродом 200 (который служит в качестве катода) и соплом (которое служит в качестве анода) генерируется вспомогательная дуга. Электрод 200 предназначен для поддержания электрической связи с источником питания, который генерирует требуемый ток для зажигания вспомогательной дуги. Таким образом, электрод 200 включает в себя токопроводящий тракт, идущий от заднего участка 206 к переднему участку 202, для зажигания плазменной дуги. В случаях, когда задний участок 206 выполнен из непроводящего материала (например, пластмассы), проводящий элемент, такой, как провод, может соединять источник питания со средним участ