Способ изготовления детали с криволинейным профилем и каркасный конструктивный элемент корпуса кузова автомобиля

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано при изготовлении детали с криволинейным профилем шляпообразного поперечного сечения штамповкой. При штамповке лист металлического материала размещают между матрицей и прижимом для заготовки, а также между опорным элементом и пуансоном и удерживаемого посредством указанных матрицей и прижимом и опорном элементом и пуансоном. Исключается образование трещин и складок. 9 з.п. ф-лы, 21 ил., 1 табл.

Реферат

Область техники

Настоящее изобретение относится к способу изготовления детали с криволинейным профилем, имеющей шляпообразное поперечное сечение, посредством штамповки листа металлического материала, и к каркасному конструктивному элементу корпуса кузова автомобиля.

Уровень техники

Штампованная деталь, имеющая шляпообразное поперечное сечение и внешнюю форму, изогнутую в направлении ее длины, используется в качестве каркасного конструктивного элемента корпуса кузова автомобиля, такого как лонжерон (передний лонжерон и задний лонжерон). Такая штампованная деталь представляет собой критически важную деталь для обеспечения безопасности автомобиля при столкновении, и требуется ее более высокая прочность для повышения безопасности при столкновении и обеспечения снижения веса кузова. Традиционно данную штампованную деталь изготавливают посредством использования способа штамповки на основе вытяжки листового металлического материала.

Фиг. 18А представляет собой вид в перспективе, показывающий пример детали 10 с криволинейным профилем, имеющей шляпообразное поперечное сечение (в дальнейшем называемой просто «деталью с криволинейным профилем), Фиг. 18В представляет собой вид сверху детали 10 с криволинейным профилем, Фиг. 18С представляет собой вид сбоку детали 10 с криволинейным профилем, Фиг. 18D представляет собой вид спереди детали 10 с криволинейным профилем, если смотреть с одного ее конца, и, кроме того, Фиг. 18Е представляет собой вид в перспективе, предназначенный для разъяснения выпуклой криволинейной части 11а и вогнутой криволинейной части 11b детали 10 с криволинейным профилем. Кроме того, Фиг. 19А представляет собой сечение, схематически показывающее машину для вытяжки, предназначенную для изготовления детали 10 с криволинейным профилем по предшествующему уровню техники, Фиг. 19В представляет собой сечение, показывающее этап, на котором лист 201 металлического материала размещают и удерживают между матрицей 202 и прижимом 203 для заготовки и между матрицей 202 и пуансоном 204, Фиг. 19С представляет собой сечение, показывающее этап, на котором пуансон 204 вдавлен внутрь по отношению к этапу, показанному на Фиг. 19В, и Фиг. 19D представляет собой сечение, показывающее этап, на котором пуансон 204 вдавлен дальше внутрь по отношению к этапу, показанному на Фиг. 19С, для обеспечения его полного вдавливания внутрь относительно матрицы 202. Кроме того, Фиг. 20А представляет собой вид в перспективе, показывающий лист 201 металлического материала, и Фиг. 20В представляет собой вид в перспективе, показывающий подвергнутую вытяжке панель 301, которая изготовлена в соответствии с предшествующим уровнем техники, как показано на Фиг. 19А-19D.

Например, при изготовлении детали 10 с криволинейным профилем, показанной на Фиг. 18А-18Е, сначала, как показано на Фиг. 19А, лист 201 металлического материала, показанный на Фиг. 20А, размещают между прижимом 203 для заготовки и матрицей 202 и между пуансоном 204 и матрицей 202. Затем, как показано на Фиг. 19В, периферию листа 201 металлического материала размещают между матрицей 202 и прижимом 203 для заготовки и сдавливают посредством матрицы 202 и прижима 203 для заготовки. Далее, как показано на Фиг. 19С и 19D, обеспечивают выпучивание центральной части листа 201 металлического материала посредством пуансона 204, тем самым вытягивая лист 201 металлического материала до заданной формы. Поскольку в данном процессе вытяжки периферия листа 201 металлического материала удерживается матрицей 202 и прижимом 203 для заготовки, как показано на Фиг. 19С, осуществляется обработка давлением внутренней части листа 201 металлического материала посредством пуансона 204 при одновременном подвергании ее воздействию растяжения. Обеспечивается ввод листа 201 металлического материала в матрицу 202 при его пластическом деформировании, при этом его периферия удерживается до некоторой степени матрицей 202 и прижимом 203 для заготовки, в результате чего осуществляется его преобразование в подвергнутую вытяжке панель 301, имеющую форму, показанную на Фиг. 20В. Деталь 10 с криволинейным профилем, показанную на Фиг. 18А-18Е, получают посредством обрезки нежелательной части периферии панели 301, подвергнутой вытяжке.

Фиг. 21 представляет собой вид в перспективе, показывающий зоны панели 301, подвергнутой вытяжке и показанной на Фиг. 20В, в которых существует вероятность возникновения трещин и складок.

При изготовлении детали 10 с криволинейным профилем способом штамповки, базирующимся на вытяжке, как показано на Фиг. 21, вполне вероятно возникновение складок, которые могут быть обусловлены избытком материала, в верхнем пластинчатом элементе 301а вогнутой криволинейной части 311b и фланце 301b выпуклой криволинейной части 311а панели 301, подвергнутой вытяжке, на этапе, на котором лист металлического материала превращают в панель 301, подвергнутую вытяжке. Эффективным способом подавления возникновения складок, как правило, является предотвращение чрезмерного ввода листа 201 металлического материала в матрицу 202 при его пластическом деформировании за счет более сильного удерживания периферии листа 201 металлического материала в процессе формообразования посредством увеличения сдавливающей силы, действующей со стороны прижима 203 для заготовки, или добавления валика для вытяжки на прижиме 203 для заготовки.

Однако, когда ввод листа 201 металлического материала в матрицу 202 при его пластическом деформировании предотвращают с помощью данных средств, толщина листа будет чрезмерно уменьшаться в верхнем листовом элементе 301с выпуклой криволинейной части 311а, в зоне фланца 301d вогнутой криволинейной части 311b и в части 301е, концевой в направлении длины панели 301, подвергнутой вытяжке, так что в данных зонах 301с, 301d и 301е будет возникать трещина, когда лист 201 металлического материала представляет собой материал, имеющий низкую способность к растягиванию.

По этой причине затруднено использование высокопрочного материала (например, стального листа с высокой прочностью на растяжение), имеющего низкую способность к растягиванию, в качестве листа 201 металлического материала для изготовления детали 10 с криволинейным профилем, которая представляет собой, например, лонжерон, способом штамповки, базирующимся на вытяжке, без возникновения трещин и складок, так что приходится использовать материал низкой прочности, имеющий высокую способность к растягиванию. По этой причине толщина листа, которую имеет лист 201 металлического материала, должна быть увеличена для обеспечения прочности, требуемой для детали 10 с криволинейным профилем, и, следовательно, уменьшается снижение веса каркасного конструктивного элемента корпуса кузова.

Кроме того, поскольку при изготовлении детали 10 с криволинейным профилем способом штамповки, базирующимся на вытяжке, нежелательная часть, которая имеется на наружной периферии панели 301, подвергнутой вытяжке, должна быть отрезана и выброшена, коэффициент использования материала также будет уменьшаться.

Следует отметить, что в патентных литературных источниках 1-4 предлагается способ гибки детали, имеющей поперечное сечение, которое является простым и постоянным в направлении длины, такое как шляпообразное поперечное сечении и Z-образное поперечное сечение. Однако в патентных литературных источниках 1-4 не раскрыт способ изготовления детали, имеющей сложную форму, такую как форма детали 10 с криволинейным профилем.

Патентная литература

Патентный литературный источник 1: выложенная заявка на патент Японии №2003-103306;

Патентный литературный источник 2: выложенная заявка на патент Японии №2004-154859;

Патентный литературный источник 3: выложенная заявка на патент Японии №2006-015404; и

Патентный литературный источник 4: выложенная заявка на патент Японии №2008-307557.

Техническая задача

Настоящее изобретение было создано с учетом вышеописанных проблем предшествующего уровня техники, и задача настоящего изобретения состоит в разработке: способа изготовления — с высокой производительностью — детали с криволинейным профилем, имеющей шляпообразное поперечное сечение и внешнюю форму, изогнутую в направлении ее длины, которая соответственно используется для лонжерона (например, переднего лонжерона и заднего лонжерона), который представляет собой каркасный конструктивный элемент корпуса кузова автомобиля, посредством штамповки, не вызывая образования складок на верхнем пластинчатом элементе вогнутой криволинейной части и на фланце вогнутой криволинейной части и трещин в верхнем пластинчатом элементе выпуклой криволинейной части, фланце выпуклой криволинейной части и, кроме того, в части, концевой в направлении длины; и каркасного конструктивного элемента, такого как лонжерон, который изготовлен данным способом.

Кроме того, задача настоящего изобретения состоит в изготовлении вышеописанного каркасного конструктивного элемента посредством использования не только материала низкой прочности, имеющего высокую способность к растягиванию, но также высокопрочного материала, имеющего низкую способность к растягиванию (например, стального листа с высокой прочностью на растяжение, имеющего предел прочности при растяжении, составляющий не менее 440 МПа), в качестве листа металлического материала.

Решение задачи

Настоящее изобретение включает в себя следующее:

(1) Способ изготовления детали с криволинейным профилем посредством холодной или горячей штамповки листа металлического материала путем использования штамповочного устройства, включающего в себя матрицу и опорный элемент, и пуансон и прижим для заготовки, которые расположены напротив матрицы и опорного элемента, при этом деталь с криволинейным профилем содержит основную часть, имеющую: шляпообразное поперечное сечение, которое образовано удлиненным верхним пластинчатым элементом, двумя вертикальными стенками, соединенными с обоими боковыми краями верхнего пластинчатого элемента и проходящими в направлении, по существу перпендикулярном к верхнему пластинчатому элементу, и двумя направленными наружу фланцами, которые соединены соответственно с двумя вертикальными стенками, и внешнюю форму, в которой каждый из элементов, представляющих собой верхний пластинчатый элемент, две вертикальные стенки и два направленных наружу фланца, изогнут с дугообразной формой в направлении высоты вертикальных стенок в некоторой части в направлении длины верхнего пластинчатого элемента, при этом деталь с криволинейным профилем, имеющую шляпообразное поперечное сечение, образуют посредством относительного перемещения прижима для заготовки и матрицы относительно опорного элемента и пуансона в сторону, где пуансон и прижим для заготовки будут расположены так, что лист металлического материала будет являться границей, при одновременном сохранении состояния, в котором часть листа металлического материала, которая должна быть преобразована в верхний пластинчатый элемент и которая расположена между матрицей и прижимом для заготовки и между опорным элементом и пуансоном, прижимается к пуансону опорным элементом для приложения давления к ней и размещения ее между пуансоном и опорным элементом, и части листа металлического материала, которые должны быть преобразованы в вертикальные стенки и направленные наружу фланцы, прижимаются к матрице прижимом для заготовки для приложения давления к ним и размещения их между матрицей и прижимом для заготовки.

В настоящем изобретении термин «холодная» означает атмосферу с температурой внутри помещения, и термин «горячая» означает атмосферу с температурой, которая превышает температуру «холодной» атмосферы и меньше Ас3 и предпочтительно составляет не более Ас1.

(2) Способ изготовления детали с криволинейным профилем по пункту (1), в котором опорный элемент соединен с устройством, предназначенным для приложения давления к опорному элементу и имеющим фиксированный ход, и прижим для заготовки соединен с устройством, предназначенным для приложения давления к прижиму для заготовки, причем, после завершения образования детали с криволинейным профилем, матрицу и опорный элемент отводят от прижима для заготовки и пуансона для извлечения детали с криволинейным профилем из штамповочного устройства после фиксации прижима для заготовки так, чтобы он не совершал относительного перемещения относительно пуансона, и размещения его так, чтобы он не поджимал деталь с криволинейным профилем к матрице, посредством использования устройства, предназначенного для приложения давления к опорному элементу, и устройства, предназначенного для приложения давления к прижиму для заготовки.

(3) Способ изготовления детали с криволинейным профилем по пункту (1), в котором опорный элемент соединен с устройством, предназначенным для приложения давления к опорному элементу, и прижим для заготовки соединен с устройством, предназначенным для приложения давления к прижиму для заготовки и имеющим фиксированный ход, причем, после завершения образования детали с криволинейным профилем, матрицу и опорный элемент отводят от прижима для заготовки и пуансона для извлечения детали с криволинейным профилем из штамповочного устройства после фиксации опорного элемента так, чтобы он не совершал относительного перемещения относительно матрицы, и размещения его так, чтобы он не поджимал деталь с криволинейным профилем к пуансону, посредством использования устройства, предназначенного для приложения давления к опорному элементу, и устройства, предназначенного для приложения давления к прижиму для заготовки.

(4) Способ изготовления детали с криволинейным профилем по любому из пунктов (1)-(3), в котором матрица имеет внутреннюю форму, включающую в себя формы наружных поверхностей каждой из вертикальных стенок и каждого из фланцев в детали с криволинейным профилем, опорный элемент имеет внешнюю форму, включающую в себя форму наружной поверхности верхнего пластинчатого элемента в детали с криволинейным профилем, пуансон имеет внешнюю форму, включающую в себя формы внутренних поверхностей верхнего пластинчатого элемента и каждой из вертикальных стенок в детали с криволинейным профилем, и прижим для заготовки имеет внешнюю форму, включающую в себя формы внутренних поверхностей фланцев в детали с криволинейным профилем.

(5) Способ изготовления детали с криволинейным профилем по любому из пунктов (1)-(4), в котором внутренний угол, образованный верхним пластинчатым элементом и вертикальной стенкой в поперечном сечении, составляет от 90 до 92°.

(6) Способ изготовления детали с криволинейным профилем по любому из пунктов (1)-(5), в котором зазор между участком в матрице, который обеспечивает формообразование вертикальной стенки, и участком в пуансоне, который обеспечивает формообразование вертикальной стенки, составляет от 100 до 120% от толщины листа, которую имеет лист металлического материала во время завершения образования детали с криволинейным профилем.

(7) Способ изготовления детали с криволинейным профилем по любому из пунктов (1)-(6), в котором лист металлического материала представляет собой стальной лист, имеющий толщину листа, составляющую от 0,8 до 3,2 мм, и предел прочности при растяжении, составляющий от 200 до 1600 МПа.

(8) Способ изготовления детали с криволинейным профилем по любому из пунктов (1)-(7), в котором часть листа металлического материала, которая должна быть преобразована в верхний пластинчатый элемент, сдавливают за счет ее поджима к пуансону при давлении поджима, составляющем не менее 0,1 МПа, посредством опорного элемента, и часть листа металлического материала, которая должна быть преобразована в вертикальную стенку и направленный наружу фланец, сдавливают за счет ее поджима к матрице при давлении поджима, составляющем не менее 0,1 МПа, посредством прижима для заготовки.

(9) Способ изготовления детали с криволинейным профилем по любому из пунктов (1)-(8), в котором лист металлического материала представляет собой предварительно обработанный металлический лист, который получен посредством предварительной обработки листа металлического материала.

(10) Способ изготовления детали с криволинейным профилем по любому из пунктов (2)-(9), в котором деталь с криволинейным профилем, извлеченную из штамповочного устройства, подвергают последующей обработке.

(11) Каркасный конструктивный элемент корпуса кузова автомобиля, содержащий основную часть, имеющую: шляпообразное поперечное сечение, которое образовано удлиненным верхним пластинчатым элементом, двумя вертикальными стенками, соединенными с обоими боковыми краями верхнего пластинчатого элемента и проходящими в направлении, по существу перпендикулярном к верхнему пластинчатому элементу, и двумя направленными наружу фланцами, которые соединены соответственно с двумя вертикальными стенками, и внешнюю форму, в которой каждый из элементов, представляющих собой верхний пластинчатый элемент, две вертикальные стенки и два направленных наружу фланца, изогнут с дугообразной формой, включающей часть, криволинейную в направлении высоты вертикальных стенок, в некоторой части в направлении длины верхнего пластинчатого элемента, при этом основная часть представляет собой элемент, полученный холодной или горячей штамповкой, в котором используется стальной лист, имеющий предел прочности при растяжении, составляющий не менее 440 МПа, и толщину листа, составляющую от 1,0 до 2,3 мм, в качестве материала, и степень уменьшения толщины листа в криволинейной части относительно толщины листа в остальной части за исключением криволинейной части составляет не более 15%.

В качестве примера каркасного конструктивного элемента корпуса кузова, относящегося к настоящему изобретению, можно привести передний лонжерон, который образует отсек двигателя, задний лонжерон, который присоединен к нижней поверхности задней панели пола, и кроме того, центральный туннель пола, который присоединен к передней панели пола, и тому подобное.

Предпочтительные эффекты от изобретения

Поскольку в соответствии с настоящим изобретением лист металлического материала подвергают обработке давлением посредством относительного перемещения прижима для заготовки и матрицы относительно опорного элемента и пуансона в сторону, где пуансон и прижим для заготовки расположены так, что лист металлического материала будет являться границей, при одновременном сохранении состояния, в котором часть листа металлического материала, которая должна быть преобразована в верхний пластинчатый элемент, расположена между опорным элементом и пуансоном и удерживается опорным элементом и пуансоном, и части листа металлического материала, которые должны быть преобразованы в вертикальные стенки и фланцы, расположены между прижимом для заготовки и матрицей и удерживаются прижимом для заготовки и матрицей, существует возможность предотвращения возникновения складок на верхнем пластинчатом элементе и фланцах и обеспечения обработки давлением листа металлического материала посредством пластического деформирования, при котором деформация сдвига вертикальных стенок является преобладающей. По этой причине отсутствует необходимость приложения большого растягивающего усилия к листу металлического материала во время формообразования, и, следовательно, существует возможность уменьшения количества избыточного материала, который представляет собой часть, подлежащую выбрасыванию, в листе металлического материала, в результате чего увеличивается выпуск и решается проблема, описанная выше.

Краткое описание чертежей

Фиг. 1 представляет собой вид в перспективе, показывающий упрощенно и с пространственным разделением элементов штамповочное устройство, предназначенное для реализации способа изготовления, относящегося к настоящему изобретению, для изготовления детали с криволинейным профилем.

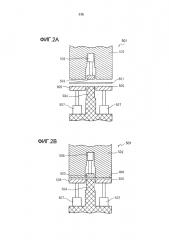

Фиг. 2А представляет собой упрощенное сечение, показывающее состояние в начале обработки посредством штамповочного устройства, показанного на Фиг. 1.

Фиг. 2В представляет собой упрощенное сечение, показывающее состояние, в котором лист металлического материала размещен и удерживается между матрицей и прижимом для заготовки и между опорным элементом и пуансоном в штамповочном устройстве, показанном на Фиг. 1.

Фиг. 2С представляет собой упрощенное сечение, показывающее состояние, в котором пуансон вдавлен внутрь по отношению к этапу, показанному на Фиг. 2В.

Фиг. 2D представляет собой упрощенное сечение, показывающее состояние, в котором пуансон вдавлен дальше внутрь по отношению к этапу, показанному на Фиг. 2С, так что пуансон полностью вдавлен внутрь относительно матрицы.

Фиг. 3 представляет собой вид в перспективе, показывающий упрощенно и с пространственным разделением элементов другое штамповочное устройство, предназначенное для реализации способа изготовления, относящегося к настоящему изобретению, для изготовления детали с криволинейным профилем.

Фиг. 4А представляет собой упрощенное сечение, показывающее состояние в начале обработки посредством штамповочного устройства, показанного на Фиг. 3.

Фиг. 4В представляет собой упрощенное сечение, показывающее состояние, в котором лист металлического материала размещен и удерживается между матрицей и прижимом для заготовки и между опорным элементом и пуансоном штамповочного устройства, показанного на Фиг. 3.

Фиг. 4С представляет собой упрощенное сечение, показывающее состояние, в котором пуансон вдавлен внутрь по отношению к этапу, показанному на Фиг. 4В.

Фиг. 4D представляет собой упрощенное сечение, показывающее состояние, в котором пуансон вдавлен дальше внутрь по отношению к этапу, показанному на Фиг. 4С, и, таким образом, пуансон полностью вдавлен внутрь относительно матрицы.

Фиг. 5А представляет собой разъясняющее схематическое изображение, показывающее принцип настоящего изобретения.

Фиг. 5В представляет собой разъясняющее схематическое изображение, показывающее складки, обусловленные сдвигом, которые могут возникать при осуществлении настоящего изобретения.

Фиг. 5С представляет собой вид сбоку, показывающий складки, обусловленные сдвигом, которые могут возникать при осуществлении настоящего изобретения.

Фиг. 6А представляет собой разъясняющее схематическое изображение, показывающее условия для предотвращения возникновения складок, обусловленных сдвигом, за счет того, что показан внутренний угол θ, образованный вертикальной стенкой и верхним пластинчатым элементом, и зазор между матрицей и участком вертикальной стенки пуансона.

Фиг. 6В представляет собой разъясняющее схематическое изображение, показывающее условия для предотвращения возникновения складок, обусловленных сдвигом, за счет того, что показан внутренний угол θ, образованный вертикальной стенкой и верхним пластинчатым элементом, и зазор в зоне участка вертикальной стенки между матрицей и пуансоном.

Фиг. 7А представляет собой разъясняющее схематическое изображение, показывающее дефекты, которые могут возникать при извлечении детали с криволинейным профилем из металлического формообразующего элемента после того, как пуансон будет полностью вдавлен внутрь матрицы, в результате чего лист металлического материала преобразуется в деталь с криволинейным профилем.

Фиг. 7В представляет собой разъясняющее схематическое изображение, показывающее этап, на котором пуансон отводят назад относительно матрицы из состояния, показанного на Фиг. 7А.

Фиг. 7С представляет собой разъясняющее схематическое изображение, показывающее этап, на котором пуансон полностью отведен назад относительно матрицы из состояния, показанного на Фиг. 7В.

Фиг. 8А представляет собой разъясняющее схематическое изображение, показывающее способ решения проблемы дефектов, показанных посредством Фиг. 7А-7С.

Фиг. 8В представляет собой разъясняющее схематическое изображение, показывающее этап, на котором пуансон отводят назад относительно матрицы из состояния, показанного на Фиг. 8А.

Фиг. 8С представляет собой разъясняющее схематическое изображение, показывающее этап, на котором пуансон полностью отведен назад относительно матрицы из состояния, показанного на Фиг. 8В.

Фиг. 9А представляет собой разъясняющее схематическое изображение, показывающее другой способ решения проблемы дефектов, показанных посредством Фиг. 7А-7С.

Фиг. 9В представляет собой разъясняющее схематическое изображение, показывающее этап, на котором пуансон отводят назад относительно матрицы из состояния, показанного на Фиг. 9А.

Фиг. 9С представляет собой разъясняющее схематическое изображение, показывающее этап, на котором пуансон полностью отведен назад относительно матрицы из состояния, показанного на Фиг. 9В.

Фиг. 10А представляет собой вид в перспективе, показывающий пример детали с криволинейным профилем, имеющей шляпообразное поперечное сечение, которая изготовлена посредством применения настоящего изобретения.

Фиг. 10В представляет собой вид в плане сверху детали с криволинейным профилем, показанной на Фиг. 10А.

Фиг. 10С представляет собой вид сбоку детали с криволинейным профилем, показанной на Фиг. 10А.

Фиг. 10D представляет собой поперечное сечение, выполненное по линии А-А на Фиг. 10С.

Фиг. 11 представляет собой разъясняющее схематическое изображение, показывающее зазор b в таблице 1.

Фиг. 12А представляет собой вид в перспективе, показывающий другой пример детали с криволинейным профилем, имеющей шляпообразное поперечное сечение, которая изготовлена посредством применения настоящего изобретения.

Фиг. 12В представляет собой вид в плане сверху детали с криволинейным профилем, показанной на Фиг. 12А.

Фиг. 12С представляет собой вид сбоку детали с криволинейным профилем, показанной на Фиг. 12А.

Фиг. 12D представляет собой вид спереди, если смотреть с одного конца детали с криволинейным профилем, показанной на Фиг. 12А.

Фиг. 13А представляет собой вид в перспективе, показывающий еще один пример детали с криволинейным профилем, имеющей шляпообразное поперечное сечение, которая изготовлена посредством применения настоящего изобретения.

Фиг. 13В представляет собой вид в плане сверху детали с криволинейным профилем, показанной на Фиг. 13А.

Фиг. 13С представляет собой вид сбоку детали с криволинейным профилем, показанной на Фиг. 13А.

Фиг. 13D представляет собой вид спереди, если смотреть с одного конца детали с криволинейным профилем, показанной на Фиг. 13А.

Фиг. 14А представляет собой вид в перспективе, показывающий дополнительный пример детали с криволинейным профилем, имеющей шляпообразное поперечное сечение, которая изготовлена посредством применения настоящего изобретения.

Фиг. 14В представляет собой вид в плане сверху детали с криволинейным профилем, показанной на Фиг. 14А.

Фиг. 14С представляет собой вид сбоку детали с криволинейным профилем, показанной на Фиг. 14А.

Фиг. 14D представляет собой вид спереди, если смотреть с одного конца детали с криволинейным профилем, показанной на Фиг. 14А.

Фиг. 15А представляет собой вид в перспективе, показывающий дополнительный пример детали с криволинейным профилем, имеющей шляпообразное поперечное сечение, которая изготовлена посредством применения настоящего изобретения и в которой направленные наружу фланцы проходят на части всей длины.

Фиг. 15В представляет собой вид в плане сверху детали с криволинейным профилем, показанной на Фиг. 15А.

Фиг. 15С представляет собой вид сбоку детали с криволинейным профилем, показанной на Фиг. 15А.

Фиг. 15D представляет собой вид спереди, если смотреть с одного конца детали с криволинейным профилем, показанной на Фиг. 15А.

Фиг. 16А представляет собой вид в перспективе детали с криволинейным профилем, которая представляет собой дополнительный пример детали с криволинейным профилем, имеющей шляпообразное поперечное сечение, и изготовлена посредством применения настоящего изобретения и в которой верхний пластинчатый элемент расширяется от одного конца до другого конца.

Фиг. 16В представляет собой вид в плане сверху детали с криволинейным профилем, показанной на Фиг. 16А.

Фиг. 16С представляет собой вид сбоку детали с криволинейным профилем, показанной на Фиг. 16А.

Фиг. 16D представляет собой вид спереди, если смотреть с одного конца детали с криволинейным профилем, показанной на Фиг. 16А.

Фиг. 17А представляет собой схематическое изображение для разъяснения способа по настоящему изобретению, предназначенного для изготовления детали с криволинейным профилем посредством использования предварительно обработанной заготовки, которое показывает вид в перспективе листа металлического материала, подлежащего использованию в данном способе.

Фиг. 17В представляет собой вид в перспективе, показывающий состояние, в котором лист металлического материала, показанный на Фиг. 17А, подвергнут предварительной обработке.

Фиг. 17С представляет собой вид в перспективе детали с криволинейным профилем, которая образована из подвергнутого предварительной обработке листа металлического материала, показанного на Фиг. 17В.

Фиг. 17D представляет собой вид в перспективе, показывающий деталь с криволинейным профилем, показанную на Фиг. 17С, в виде детали, подвергнутой дополнительной обрезке.

Фиг. 18А представляет собой вид в перспективе, показывающий пример детали с криволинейным профилем, имеющей шляпообразное поперечное сечение.

Фиг. 18В представляет собой вид сверху детали с криволинейным профилем.

Фиг. 18С представляет собой вид сбоку детали с криволинейным профилем.

Фиг. 18D представляет собой вид спереди детали с криволинейным профилем, если смотреть с одного ее конца.

Фиг. 18Е представляет собой вид в перспективе, предназначенный для разъяснения выпуклой криволинейной части и вогнутой криволинейной части детали с криволинейным профилем.

Фиг. 19А представляет собой сечение, схематически показывающее машину для вытяжки, предназначенную для изготовления детали с криволинейным профилем по предшествующему уровню техники.

Фиг. 19В представляет собой сечение, показывающее этап, на котором лист металлического материала размещают и удерживают между матрицей и прижимом для заготовки и между матрицей и пуансоном.

Фиг. 19С представляет собой сечение, показывающее этап, на котором пуансон вдавлен дальше внутрь по отношению к этапу, показанному на Фиг. 19В.

Фиг. 19D представляет собой сечение, показывающее этап, на котором пуансон вдавлен дальше внутрь по отношению к этапу, показанному на Фиг. 19С, для обеспечения его полного вдавливания внутрь относительно матрицы.

Фиг. 20А представляет собой вид в перспективе, показывающий лист металлического материала.

Фиг. 20В представляет собой вид в перспективе, показывающий подвергнутую вытяжке панель, которая изготовлена в соответствии с предшествующим уровнем техники, как показано на Фиг. 19А-19D.

Фиг. 21 представляет собой вид в перспективе, показывающий зоны панели, подвергнутой вытяжке и показанной на Фиг. 20В, в которых существует вероятность возникновения трещин и складок.

Перечень ссылочных позиций

10 - Деталь с криволинейным профилем

11 - Верхний пластинчатый элемент

12а - Вертикальная стенка

12b - Вертикальная стенка

13а - Фланец

13b - Фланец

14а - Гребнеобразная линия

14b - Гребнеобразная линия

15а - Вогнутая линия

15b - Вогнутая линия

502 - Матрица

503 - Опорный элемент

504 - Пуансон

505 - Прижим для заготовки

506 - Устройство для приложения давления к опорному элементу

507 - Устройство для приложения давления к прижиму для заготовки

Описание вариантов осуществления изобретения

Настоящее изобретение будет описано со ссылкой на приложенные чертежи.

В соответствии с настоящим изобретением может быть изготовлена деталь 10 с криволинейным профилем, показанная на Фиг. 18А-18Е.

Как показано на Фиг. 18А-18Е, деталь 10 с криволинейным профилем имеет шляпообразную форму поперечного сечения, которая образована верхним пластинчатым элементом 11, вертикальными стенками 12а и 12b, которые соответственно соединены с обоими боковыми краями верхнего пластинчатого элемента 11, и направленными наружу фланцами 13а и 13b, которые соединены с боковыми краями вертикальных стенок 12а и 12b, противоположными по отношению к боковым краям, соединенным с верхним пластинчатым элементом, и проходят в направлении, противоположном по отношению к направлению прохождения верхнего пластинчатого элемента 11.

Гребнеобразные линии 14а и 14b образованы между верхним пластинчатым элементом 11 и вертикальными стенками 12а и 12b. Кроме того, вогнутые линии 15а и 15b образованы между вертикальной стенкой 12а, 12b и направленным наружу фланцем 13а, 13b. Гребнеобразные линии 14а и 14b и вогнутые линии 15а и 15b расположены по существу параллельно. Верхний пластинчатый элемент 11 имеет выпуклую криволинейную часть 11а, которая изогнута с дугообразной формой в направлении наружу (к наружной стороне верхнего пластинчатого элемента 11) по отношению к шляпообразной форме поперечного сечения, и вогнутую криволинейную часть 11b, которая изогнута с дугообразной формой в направлении внутрь (к внутренней стороне верхнего пластинчатого элемента 11) по отношению к шляпообразной форме поперечного сечения.

Гребнеобразная линия 14а, образованная верхним пластичным элементом 11 и вертикальной стенкой 12а изогнута с дугообразной формой в зонах 16а и 17а, соответствующих выпуклой криволинейной части 11а и вогнутой криволинейной части 11b, и гребнеобразная линия 14b, образованная верхним пластинчатым элементом 11 и вертикальной стенкой 12b, также изогнута с дугообразной формой в зонах 16b и 17b, соответствующих выпуклой криволинейной части 11а и вогнутой криволинейной части 11b. То есть, деталь 10 с криволинейным профилем принимает S-образную форму на виде сбоку, как показано на Фиг. 18С, и, другими словами, вертикальные стенки 12а и 12b образованы из S-образных плоских пластинчатых элементов.

В данном документе термин «дугообразная форма» не ограничен частью полной дуги окружности и может относиться, например, к части эллипса, гиперболы, синусоидальной кривой и других кривых.

Таким образом, деталь 10 с криволинейным профилем имеет основную часть 10а. Основная часть 10а имеет шляпообразную форму поперечного сечения, которая образована: удлиненным верхним пластинчатым элементом 11, двумя вертикальными стенками 12а и 12b, которые соединены с обоими боковыми краями верхнего пластинчатого элемента 11 и проходят в направлении, по существу перпендикулярном к верхнему пластинчатому элементу 11, и двумя направленными наружу фланцами 13а и 13b, которые соединены соответственно с двумя вертикальными стенками 12а и 12b. Кроме того, основная часть 10а имеет внешнюю форму, в которой каждый из элементов, представляющих собой верхний пластинчатый элемент 11, две вертикальные стенки 12а и 12b и два направленных наружу фланца 13а и 13b, изогнут с дугообразной формой в направлении высоты вертикальной стенки 12а, 12b в некоторой части в направлении длины верхнего пластинчатого элемента 11.

Фиг. 1 представляет собой вид в перспективе, показывающий упрощенно и с пространственным разделением элементов штамповочное устройство 501, предназначенное для реализации способа изготовления, относящегося к настоящему изобретению, для изготовления детали 10 с криволинейным профилем. Как показано на Фиг. 1, штамповочное устройство 501 имеет матрицу 502, опорный элемент 503, пуансон 504 и прижим 505 для заготовки.

Матрица 502 имеет внутреннюю форму, которая включает в себя соответствующие внешние формы вертикальной стенки 12а, 12b и фланца 13а, 13b детали 10 с криволинейным профилем. Опорный элемент 503 имеет внешнюю форму, включающую в себя внешнюю форму верхнего пластинчатого элемента 11 детали 10 с криволинейным профилем. Пуансон 504 расположен напротив матрицы 502 и опорного элемента 503 и имеет внешнюю форму, включающую в себя соответствующие внутренние формы верхнего пластинчатого элемента 11 и вертикальной стенки 12а, 12b детали 10 с криволинейным профилем. Кроме того, прижим 505 для заготовки имеет внешнюю форму, которая включает в себя внутреннюю форму фланца 13а, 13b детали 10 с