Способ получения высококонцентрированных полимерных суспензий

Иллюстрации

Показать всеИзобретение относится к способам получения агрегативно устойчивых полимерных суспензий. Предложен способ получения агрегативно устойчивых полимерных суспензий с узким распределением частиц по размерам, с содержанием полимера в полимерной суспензии выше 15%, с использованием в качестве стабилизатора реакционной системы α,ω-бис-(триметилсилокси)полидиметилметил(3-аминопропил)силоксана или α,ω-бис(триметил-силокси)полидиметилметил(10-карбоксидецил)силоксана в количестве 0,75-1,80 мас. % на мономер. Технический результат – предложенный способ позволяет получать агрегативно устойчивые полимерные суспензии с узким распределением частиц по размерам, содержащие значительное количество полимера (более 15%), при сравнительно небольшом содержании стабилизатора (0,75-1,80 мас. % на мономер). 1 з.п. ф-лы, 10 ил., 10 пр.

Реферат

Изобретение относится к области высокомолекулярных соединений.

Монодисперсные полимерные микросферы, содержащиеся в полимерных суспензиях, применяют в различных областях науки и техники: в качестве калибровочных эталонов в электронной и оптической микроскопии, светорассеивании, при счете аэрозольных частиц и малоугловой рефракции рентгеновских лучей, для определения размеров пор фильтров и биологических мембран, в качестве модельных коллоидных систем для изучения их реологии, стабильности, седиментации и т.д. [Грицкова И.А. и др. / Полимерные микросферы в диагностике // М. - 2004 г.]. В последнее время монодисперсные функциональные микросферы нашли свое применение в качестве носителей белков при создании иммунодиагностических тестов [Волкова Е.В. и др. / Выбор полимерных микросфер для проведения реакции латексной агглютинации в плашечном формате // Вестник МИТХТ, 2013, Т. 8, №6, С. 68-72].

Синтез полимерных суспензий с высоким содержанием полимера в суспензии (>15%) является одним из актуальных направлений полимерной химии. Получение высококонцентрированных полимерных суспензий прямым синтезом является сложной задачей, так как требует подбора стабилизаторов, обеспечивающих высокую устойчивость системы, или повышение концентрации стабилизаторов, что иногда является экологически и экономически невыгодным.

Из уровня техники [RU 2381235 С1 (Учреждение Российской академии наук Институт высокомолекулярных соединений РАН (ИБС РАН)) 05.09.2008] известно, что монодисперсные латексные частицы с аминогруппами на поверхности могут быть получены полимеризацией мономеров (стирол, винилацетат, (мет)акрилаты) с N-винилформамидом в количестве 0,5-10 мас. % при их массовом соотношении 1:(5-25) и исходном pH реакционной смеси 5,5-7,5 под действием радикального инициатора в концентрации 0,001-0,020 М на водную фазу, в атмосфере инертного газа при нагревании до 55-98°С. При проведении полимеризации в реакционную смесь также добавляют сильные кислоты, основания, соль или смесь солей со способностью создавать буферные растворы с pH в указанном интервале при расчете солей на водную фазу 0,005-0,150 М; агенты передачи цепи, поверхностно-активные вещества при концентрации, не превышающей утроенную концентрацию их мицелообразования при 25°С; водорастворимые полимерные стабилизаторы в концентрации до 3,0 мас. % на водную фазу.

Однако при реализации указанного способа необходима стадия очистки латексных частиц от не прореагировавшего мономера и водорастворимых примесей, содержание полимера в готовой полимерной суспензии не превышает ~16%.

Из уровня техники [RU 2459834 С1 [Общество с ограниченной ответственностью «Пента-91»] 27.08.2012] известен способ получения устойчивых монодисперсных карбоксилированных полимерных микросфер на основе метилметакрилата, винилацетата, стирола, н-бутилакрилата, хлоропрена. Полимеризации стирола проводят в присутствии смеси кремнийорганического α,ω-бис-(10-карбоксидецил)-полидиметилсилоксана в количестве 0,5-1,9% с полиоксиалкиленполисилоксаном в количестве 0,9-2,6% от массы мономера. Способ осуществляют под действием радикального инициатора, выбранного из персульфата калия, динитрила азо-бис-изомасляной кислоты, перекиси бензоила или их смесь, в количестве 0,8-1,3% от массы мономера в атмосфере инертного газа при одновременном нагревании до 50-75°С.

Недостатками данного способа является высокая концентрация ПАВ (>1 мас. % на мономер), необходимая для получения устойчивых полимерных суспензий с содержанием сухого вещества выше 20%.

Наиболее близким техническим решением заявленного изобретения является способ получения полистирольных суспензий в присутствии нерастворимых в воде кремнийорганических гемини-ПАВ: α,ω-бис(3-аминопропил)олигодиметилсилоксана, α,ω-бис(10-карбоксидецил)олигодиметилсилоксана, α,ω-бис-(3-глицидоксипропил)олигодиметилсилоксана [Shragin D.I. et al / Novel Approach to Synthesis of Monodisperse Polymeric Microspheres: Heterophase Polymerization of Styrene and Methyl Methacrylate in Presence of Water-Insoluble Functional PDMSs // Silicon. - 2015. - V. 7. - №2. - P. 217-227]. Гетерофазную полимеризацию стирола проводили в присутствии радикального инициатора (персульфата калия) в количестве 1 мас. % на мономер при соотношении мономер/водная фаза 1:9. Количество ПАВ в этом случае составляло 1 мас. % в расчете на мономер.

Однако при реализации данного способа содержание полимера в готовой полимерной суспензии не превышает ~10%, при этом концентрация ПАВ, необходимая для получения агрегативно устойчивых полимерных микросфер, составляет 1 мас. % в расчете на мономер.

Технический результат заключается в уменьшении концентрации ПАВ, необходимой для получения агрегативно устойчивых полимерных суспензий с узким распределением частиц по размерам, и повышении содержания полимера в суспензии (>15%).

Технический результат достигается способом получения агрегативно устойчивых полимерных суспензий с узким распределением частиц по размерам и содержанием полимера в полимерной суспензии выше 15%, включающим проведение гетерофазной полимеризации стирола при объемном соотношении стирол : вода, равном 1:(2÷4) соответственно, и температуре реакционной системы 80°С, с предварительным добавлением в реакционную смесь 0,5-2,0 мас. % на мономер радикального инициатора, а также стабилизатора реакционной системы, в качестве которого используют α,ω-бис(триметилсилокси)полидиметилметил(3-аминопропил)силоксан или α,ω-бис[3-метилсилокси]полидиметилметил(10-карбоксидецил)силоксан в количестве 0,75-1,80 мас. % на мономер.

В качестве стабилизаторов реакционной системы используют гребнеобразные кремнийорганические ПАВ, содержащие функциональные группы (амино и карбоксильные), следующего строения:

α,ω-бис(триметилсилокси)полидиметилметил(3-аминопропил)силоксан

где m=10-300, n=2-60, или

α,ω-бис[3-метилсилокси]полидиметилметил(10-карбоксидецил)силоксан:

где m=10-300, n=2-60.

В результате проведенного поиска установлено, что в настоящем изобретении данные соединения впервые использованы в качестве стабилизаторов с целью получения высококонцентрированных устойчивых полимерных суспензий.

Примеры 1-10 демонстрируют получение полистирольных суспензий с узким распределением частиц по размерам с содержанием полимера выше 15%, с использованием в качестве стабилизатора α,ω-бис(триметилсилокси)полидиметилметил(3-аминопропил)силоксанов или α,ω-бис(триметилсилокси)полидиметил-метил(10-карбоксидецил)силоксанов. Стоит отметить, что данные примеры имеют иллюстрирующий характер, но никоим образом не ограничивают объем притязаний.

Пример 1

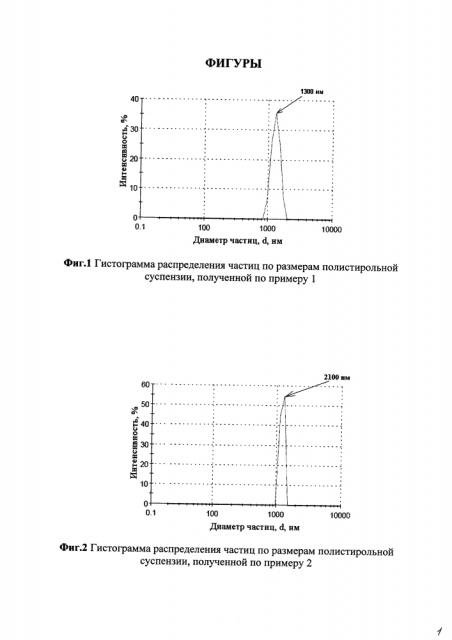

В трехгорлую колбу объемом 250 мл, снабженную механической мешалкой, термометром и капилляром для продувки азотом, при интенсивном перемешивании загружают 200 мл бидистиллированной воды, 0,45 г персульфата калия (1 мас. % на мономер) и дегазируют током азота в течение 15 минут, после чего добавляют 50 мл стирола, с растворенным в нем 0,34 г (0,75 мас. % на мономер) α,ω-бис(триметилсилокси)полидиметилметил(3-аминопропил)силоксаном со значениями m и n, равными 300 и 60 соответственно, при этом объемное соотношение фаз стирол/вода составит 1:4. Реакционную массу нагревают до 80°С и проводят полимеризацию при интенсивном перемешивании в течение ~9 ч до достижения конверсии стирола 99,8%. Образование коагулюма не наблюдается.

Размеры полимерных микросфер и их распределение по размерам (коэффициент полидисперсности) определяли методом электронной сканирующей микроскопии на приборе «S-570» фирмы Hitachi и методом фотонной корреляционной спектроскопии на приборе Zetasizer Nano ZS фирмы «Malvern» (Великобритания).

Диаметр частиц поученной полистирольной суспензии составил 1300 нм (1,3 мкм), при этом коэффициент полидисперсности (Dw/Dn) составил 1,06 (т.е. Dw/Dn<1,1).

Гистограмма распределения частиц по размерам полистирольной суспензии, полученной по примеру 1, представлена на фиг. 1.

Пример 2

В трехгорлую колбу объемом 250 мл, снабженную механической мешалкой, термометром и капилляром для продувки азотом, при интенсивном перемешивании загружают 167 мл бидистиллированной воды, 0,83 г персульфата калия (1 мас. % на мономер) и дегазируют током азота в течение 15 минут, после чего добавляют 83 мл стирола, с растворенным в нем 0,83 г (1 мас. % на мономер) α,ω-бис(триметилсилокси)-полидиметилметил(3-аминопропил)силоксан со значениями m и n, равными 10 и 2 соответственно, при этом объемное соотношение фаз стирол/вода составит 1:2. Реакционную массу нагревают до 80°С и проводят полимеризацию при интенсивном перемешивании в течение ~11 ч до достижения конверсии стирола 98,8%. Образование коагулюма не наблюдается. Диаметр полученных полистирольных микросфер измеряли по методу, описанному в примере 1. Полученные полистирольные микросферы имеют диаметр частиц 2100 нм (2,1 мкм) и коэффициент полидисперсности Dw/Dn=1,06 (т.е. Dw/Dn<1,1). Гистограмма распределения частиц по размерам полистирольной суспензии, полученной по примеру 2, представлена на фиг. 2.

Пример 3

В трехгорлую колбу объемом 250 мл, снабженную механической мешалкой, термометром и капилляром для продувки азотом, при интенсивном перемешивании загружают 200 мл бидистилированной воды, 0,45 г персульфата калия (1 мас. % на мономер) и дегазируют током азота в течение 15 минут, после чего добавляют 50 мл стирола, с растворенным в нем 0,34 г (0,75 мас. % на мономер) α,ω-бис(триметилсилокси)полидиметилметил(3-аминопропил)силоксаном со значениями m и n, равными 10 и 60 соответственно, при этом объемное соотношение фаз стирол/вода составит 1:4. Реакционную массу нагревают до 80°С и проводят полимеризацию при интенсивном перемешивании в течение ~8 ч до достижения конверсии стирола 99,8%. Образование коагулюма не наблюдается. Диаметр полученных полистирольных микросфер измеряли по методу, описанному в примере 1. Полученные полистирольные микросферы имеют диаметр частиц 2040 нм (2,04 мкм) и коэффициент полидисперсности Dw/Dn=1,05 (т.е. Dw/Dn<1,1). Гистограмма распределения частиц по размерам полистирольной суспензии, полученной по примеру 3, представлена на фиг. 3.

Пример 4

В трехгорлую колбу объемом 250 мл, снабженную механической мешалкой, термометром и капилляром для продувки азотом, при интенсивном перемешивании загружают 167 мл бидистиллированной воды, 0,83 г персульфата калия (1 мас. % на мономер) и дегазируют током азота в течение 15 минут, после чего добавляют 83 мл стирола, с растворенным в нем 0,83 г (1 мас. % на мономер) α,ω-бис(триметилсилокси)-полидиметилметил(3-аминопропил)силоксаном со значениями m и n, равными 24 и 6 соответственно, при этом объемное соотношение фаз стирол/вода составит 1:2. Реакционную массу нагревают до 80°С и проводят полимеризацию при интенсивном перемешивании в течение ~10 ч до достижения конверсии стирола 99,7%. Образование коагулюма не наблюдается. Диаметр полученных полистирольных микросфер измеряли по методу, описанному в примере 1. Полученные полистирольные микросферы имеют диаметр частиц 1204 нм (1,2 мкм) и коэффициент полидисперсности Dw/Dn=1,08 (т.е. Dw/Dn<1,1). Гистограмма распределения частиц по размерам полистирольной суспензии, полученной по примеру 4, представлена на фиг. 4.

Пример 5

В трехгорлую колбу объемом 250 мл, снабженную механической мешалкой, термометром и капилляром для продувки азотом, при интенсивном перемешивании загружают 200 мл бидистиллированной воды, 0,45 г персульфата калия (1 мас. % на мономер) и дегазируют током азота в течение 15 минут, после чего добавляют 50 мл стирола, с растворенным в нем 0,34 г (0,75 мас. % на мономер) α,ω-бис(триметилсилокси)полидиметилметил(3-аминопропил)силоксаном со значениями m и n, равными 300 и 2 соответственно, при этом объемное соотношение фаз стирол/вода составит 1:4. Реакционную массу нагревают до 80°С и проводят полимеризацию при интенсивном перемешивании в течение ~9 ч до достижения конверсии стирола 99,6%. Образование коагулюма не наблюдается. Диаметр полученных полистирольных микросфер измеряли по методу, описанному в примере 1. Полученные полистирольные микросферы имеют диаметр частиц 1076 нм (1,07 мкм) и коэффициент полидисперсности Dw/Dn=1,04 (т.е. Dw/Dn<1,1). Гистограмма распределения частиц по размерам полистирольной суспензии, полученной по примеру 5, представлена на фиг. 5.

Пример 6

В трехгорлую колбу объемом 250 мл, снабженную механической мешалкой, термометром и капилляром для продувки азотом, при интенсивном перемешивании загружают 200 мл бидистиллированной воды, 0,50 г персульфата калия (1 мас. % на мономер) и дегазируют током азота в течение 15 минут, после чего добавляют 50 мл стирола, с растворенным в нем 0,75 г (1,5 мас. % на мономер) α,ω-бис(триметилсилокси)полидиметилметил(10-карбоксидецил)-силоксаном с n и m, равными 7 и 32 соответственно, при этом объемное соотношение фаз стирол/вода составит 1:4. Реакционную массу нагревают до 80°С и проводят полимеризацию при интенсивном перемешивании в течение ~9 ч до достижения конверсии стирола 99,5%. Образование коагулюма не наблюдается. Диаметр полученных полистирольных микросфер измеряли по методу, описанному в примере 1. Полученные полистирольные микросферы имеют диаметр частиц 1690 нм (1,69 мкм), коэффициент полидисперсности Dw/Dn=1,05. Гистограмма распределения частиц по размерам полистирольной суспензии, полученной по примеру 6, представлена на фиг. 6.

Пример 7

В трехгорлую колбу объемом 250 мл, снабженную механической мешалкой, термометром и капилляром для продувки азотом, при интенсивном перемешивании загружают 167 мл бидистиллированной воды, 0,83 г персульфата калия (1 мас. % на мономер) и дегазируют током азота в течение 15 минут, после чего добавляют 83 мл стирола, с растворенным в нем 1,50 г (1,8 мас. % на мономер) α,ω-бис(триметилсилокси)полидиметилметил(10-карбоксидецил)-силоксаном с n и m, равными 7 и 32 соответственно, при этом объемное соотношение фаз стирол/вода составит 1:2. Реакционную массу нагревают до 80°С и проводят полимеризацию при интенсивном перемешивании в течение ~12 ч до достижения конверсии стирола 98,5%. Образование коагулюма не наблюдается. Диаметр полученных полистирольных микросфер измеряли по методу, описанному в примере 1. Полученные полистирольные микросферы имеют диаметр частиц 1830 нм (1,83 мкм), коэффициент полидисперсности Dw/Dn=1,07. Гистограмма распределения частиц по размерам полистирольной суспензии, полученной по примеру 7, представлена на фиг. 7.

Пример 8

В трехгорлую колбу объемом 250 мл, снабженную механической мешалкой, термометром и капилляром для продувки азотом, при интенсивном перемешивании загружают 200 мл бидистиллированной воды, 0,50 г персульфата калия (1 мас. % на мономер) и дегазируют током азота в течение 15 минут, после чего добавляют 50 мл стирола, с растворенным в нем 0,75 г (1,5 мас. % на мономер) α,ω-бис(триметилсилокси)полидиметилметил(10-карбоксидецил)-силоксаном с n и m, равными 2 и 30 соответственно, при этом объемное соотношение фаз стирол/вода составит 1:4. Реакционную массу нагревают до 80°С и проводят полимеризацию при интенсивном перемешивании в течение ~8,5 ч до достижения конверсии стирола 99,8%. Образование коагулюма не наблюдается. Диаметр полученных полистирольных микросфер измеряли по методу, описанному в примере 1. Полученные полистирольные микросферы имеют диаметр частиц 1537 нм (1,54 мкм), коэффициент полидисперсности Dw/Dn=1,07. Гистограмма распределения частиц по размерам полистирольной суспензии, полученной по примеру 8, представлена на фиг. 8.

Пример 9

В трехгорлую колбу объемом 250 мл, снабженную механической мешалкой, термометром и капилляром для продувки азотом, при интенсивном перемешивании загружают 167 мл бидистиллированной воды, 0,83 г персульфата калия (1 мас. % на мономер) и дегазируют током азота в течение 15 минут, после чего добавляют 83 мл стирола, с растворенным в нем 1,50 г (1,8 мас. % на мономер) α,ω-бис(триметилсилокси)полидиметилметил(10-карбоксидецил)-силоксаном с m и n, равными 300 и 2 соответственно, при этом объемное соотношение фаз стирол/вода составит 1:2. Реакционную массу нагревают до 80°С и проводят полимеризацию при интенсивном перемешивании в течение ~11 ч до достижения конверсии стирола 99,5%. Образование коагулюма не наблюдается. Диаметр полученных полистирольных микросфер измеряли по методу, описанному в примере 1. Полученные полистирольные микросферы имеют диаметр частиц 1320 нм (1,32 мкм), коэффициент полидисперсности Dw/Dn=1,08. Гистограмма распределения частиц по размерам полистирольной суспензии, полученной по примеру 9, представлена на фиг. 9.

Пример 10

В трехгорлую колбу объемом 250 мл, снабженную механической мешалкой, термометром и капилляром для продувки азотом, при интенсивном перемешивании загружают 200 мл бидистиллированной воды, 0,50 г персульфата калия (1 мас. % на мономер) и дегазируют током азота в течение 15 минут, после чего добавляют 50 мл стирола, с растворенным в нем 0,75 г (1,5 мас. % на мономер) α,ω-бис(триметилсилокси)полидиметилметил(10-карбоксидецил)-силоксаном с m и n, равными 100 и 60 соответственно, при этом объемное соотношение фаз стирол/вода составит 1:4. Реакционную массу нагревают до 80°С и проводят полимеризацию при интенсивном перемешивании в течение ~10 ч до достижения конверсии стирола 99,8%. Образование коагулюма не наблюдается. Диаметр полученных полистирольных микросфер измеряли по методу, описанному в примере 1. Полученные полистирольные микросферы имеют диаметр частиц 1693 нм (1,69 мкм), коэффициент полидисперсности Dw/Dn=1,08. Гистограмма распределения частиц по размерам полистирольной суспензии, полученной по примеру 10, представлена на фиг. 10.

1. Способ получения агрегативно устойчивых полимерных суспензий с узким распределением частиц по размерам, с содержанием полимера в полимерной суспензии выше 15%, включающий проведение гетерофазной полимеризации стирола при объемном соотношении стирол : вода, равном 1:(2÷4) соответственно, температуре реакционной системы 80°C, с предварительным добавлением в реакционную смесь 0,5-2,0 мас. % на мономер радикального инициатора и стабилизатора реакционной системы, в качестве которого используют α,ω-бис(триметилсилокси)полидиметилметил(3-аминопропил)силоксаны общей формулы

где m=10-300, n=2-60,

или α,ω-бис(триметилсилокси)полидиметилметил(10-карбоксидецил)силоксаны общей формулы

где m=10-300, n=2-60, в количестве 0,75-1,80 мас. % на мономер.

2. Способ по п. 1, отличающийся тем, что радикальный инициатор полимеризации выбирают из персульфата калия.