Способ получения плотной мелкозернистой керамики из композитного нанопорошка на основе оксидов алюминия, церия и циркония, синтезированного модифицированным золь-гель методом

Иллюстрации

Показать всеИзобретение относится к способу получения плотной мелкозернистой керамики из композитного порошка на основе оксидов алюминия, магния, церия и циркония и может быть использовано в производстве медицинской керамики для эндопротезирования, катализаторов и других изделий. Синтез порошкового полупродукта с фазовым составом 20,6 вес. % Ce0,09Zr0,91O2, 37,4 вес. % MgAl6O10 и 42 вес. % γАl2О3 проводят в водно-органической среде, используя нитраты в качестве источников металлов и моноэтаноламин - для формирования и стабилизации золей. Трехфазные композитные наночастицы с размерами менее 30 нм синтезируют путем последовательного нанесения Mg-содержащей субстанции и твердого раствора Ce0,09Zr0,91O2 из водно-органических золей на прокаленные при 900°С наночастицы γАl2О3, с последующей термообработкой при 500оС, что обеспечивает химическую и фазовую однородность порошка в целом. Синтезированный нанопорошок спекают методом горячего прессования в аргоне при 1450°С и давлении 30 МПа с получением плотной мелкозернистой керамики. Технический результат изобретения: полученная керамика имеет размер зерна 0,4-0,8 мкм и характеризуется высокой относительной плотностью до 98,8% и однородным химическим составом. 2 з.п. ф-лы, 21 ил., 2 табл., 6 пр.

Реферат

Изобретение может быть использовано в химической промышленности для производства медицинской керамики для эндопротезирования, электролитов ТОТЭ, катализаторов и других актуальных мелкозернистых керамических материалов.

При традиционном способе получения керамики сначала с помощью шаровой, барабанной или вибромельницы микронные порошки размалывают до ультрадисперсного состояния и затем проводят прессование и спекание. При таком подходе практически невозможно получить керамику с размером зерна менее 5 мкм, а также обеспечить ее химическую однородность. Для получения мелкозернистой керамики, более актуальной в настоящее время, необходимо обладать набором нанопорошков с размером частиц менее 100 нм и узким распределением частиц по размерам.

Для получения нанопорошковых смесей оксидов металлов с равномерным распределением компонентов используют смешивание нанопорошков и полистирольного латекса в качестве органического темплата. Путем ультразвукового воздействия из образованной массы получают мелкие капли, состоящие из исходных оксидов и полистирольного латекса, и затем удаляют органическую составляющую при пропускании смеси через цилиндрическую печь в токе газа-носителя [Патент US № 8070981 В2 Method of fabricating silica-titania nanoporous composite powder. Нее Dong Jang, Han Kwon Chang, 2011]. К недостаткам этого метода можно отнести использование латекса, т.к. при его термическом разложении может оставаться трудно удаляемый углерод внутри зерен, что не может не сказаться на качестве керамики. Необходимо в этом случае проводить дополнительный элементный анализ керамики на наличие остаточного углерода. Кроме того, выжигание органики увеличивает объем отходящего газа с высоким содержанием CO2, основного виновника парникового эффекта.

Наиболее экологически и экономически приемлемыми являются «мокрые» методы синтеза, например гидротермальный, соосаждение, микроэмульсионный, золь-гель метод. В последнем существует возможность контролировать фазовый состав и дисперсность путем оптимизации качественного и количественного состава реакционной смеси, условий синтеза и последующей термообработки синтезированного геля. Кроме того, он обеспечивает высокую воспроизводимость по физико-химическим свойствам получаемых нанопорошков.

Модифицированный золь-гель метод применяют для получения наноструктурированных металл-оксидных частиц, используя минеральные соли в водной или спиртовой (С1-4) средах с добавлением акцептора протонов (бутадиеноксид, циклогексеноксид, цис-2,3-эпоксибутан, пропиленоксид, 1,2-эпоксибутан, 1,2-эпоксипентан, 2,3-эпокси(пропил)бензол) для ускорения гелеобразования. Использование водно-органической среды обеспечивает равномерное распределение металла и образующегося олигомера в реакционной среде (вязком золе) перед гелеобразованием, что приводит к получению ультрадисперсных порошков оксидов Fe, Cr, Al, In, Ga, Sn, Hf, Zr, Nb, W, Y, Pr, U в ходе последующей термообработки [Патент US №6986818 В2. Method for producing nanostructured metal-oxides. T.M. Tillotson, R.L. Simpson, L.W. Hrubesh, A. Gash, 2006]. К недостаткам этого способа можно отнести высокую стоимость большинства упомянутых в патенте органических соединений.

Для консолидации нанокомпозитов подбирают разнообразные техники, например искровое плазменное спекание [Патент US №7601403 В2, Preparation of dense nanostructured functional oxide materials with fine crystallite size by field activation sintering, U. Anselmi-Tamburini, Z.A. Munir, J.E. Garay, 2005], магнито-импульсное прессование [Патент SU №1576235, Устройство для магнитно-импульсного прессования изделий из порошков, В.Д.

Земченков, С.П. Бирюлин, А.Я. Пельше, 1990; Патент РФ №2422245, Установка магнитно-импульсного прессования наноразмерных порошков. В.В. Иванов, А.А. Ноздрин, С.Н. Паранин, 2011], гидравлическое прессование с последующим спеканием [Либенсон Г.А. Основы порошковой металлургии, М: Металлургия, 1987, С. 136], горячее изостатическое прессование [Патент CN №1321089C, Zirconium oxide base complex phase ceramics and preparation process thereof. Fang Y., Qiming Y. Has Li, 2007], горячее прессование и др. Известна технология прессования микронных порошков с нанопорошками для получения керамики с высокими показателями твердости, прочности, вязкости разрушения и термостойкости, состоящей из Al2O3, ZrO2, TiC2, BN, В4С и MgO [Патент № CN103641455A, Nano ceramic material and preparation method thereof. Shuhua Y., 2014].

Для получения мелкозернистой керамики было предложено использовать горячее прессование порошков [Патент SU №1818764, Способ подавления рекристаллизации в процессе горячего прессования Алымов М.И., Зеленский В.А., Коваленко Л.В., Морохов И.Д., 1991 // Патент DE №4308337 A1, Stabilised ZrO2 ceramics reinforced by hard material and process for its production, Krell A., Blank P., Ludwig H., Voigtsberger В., 1994 // Патент US № 5443773A, Process for producing high strength alumina, Staehler J.M., Predebon W.W., Pletka B.J., 1995]. Известно, что рост зерен может быть подавлен путем спекания нанопорошков при более низких температурах [Edelstein A.S., Cammarata R.C. Nanomaterials, synthesis, properties, applications. Institute of Physics Publishing, Bristol, 1998, 593 p.], при этом условия горячего прессования позволяют использовать более низкие температуры, чем при спекании без давления [Morsi K., Keshavan Н., Bal S. Hot pressing of graded ultrafine-grained alumina bioceramics. Mater. Science and Engineering. 2004, A, №386, 384-389]. В таких условиях происходит формирование агломератов зерен при отсутствии крупных пор и расслоения в массиве керамического материала.

Наиболее близким к предлагаемому способу является получение керамики горячим прессованием порошка, состоящего из альфа-окиси алюминия с размером частиц 0,1-2,0 (0,6) микрона и окиси циркония, стабилизированной (допированной) иттрием с размером частиц ≤0,1 микрона [JP Н04-002613, 07.01.1992]. Такой дисперсности порошка достигали с использованием шаровой мельницы, в которой проводили помол спеченного обычным способом материала из синтезированных грубых порошков альфа-окиси алюминия и допированной иттрием окиси циркония. Механический помол использовали для более равномерного распределения металлов в объеме порошка. Использовали готовую альфа-окись алюминия в виде порошка с размером частиц ок. 0,6 микрона, а порошок стабилизированной (допированной) иттрием окиси циркония (≤0,1 микрона) получали осаждением из смешанного раствора оксихлорида циркония и хлорида иттрия. Изостатическое горячее прессование размолотого порошка проводили при температурах 1200-1600°С. При этом отмечается, что стабилизация окиси циркония церием была бы весьма эффективной для повышения прочности (ударной вязкости), но процесс получения окиси циркония, стабилизированной церием, трудно реализуем.

Следует отметить, что этот способ получения страдает рядом недостатков. Использование хлоридов приводит к тому, что в керамике будет присутствовать остаточный хлор, т.к. известно, что хлор полностью не удаляется (1). При этом получают грубые порошки с крупными агломератами, размер которых не позволяет при смешивании обеспечить равномерное распределение элементов в композиции для спекания (2). Использование шаровой мельницы для помола спеченного материала в течение (3). Большое количество довольно продолжительных операций (синтез порошков, термообработка, спекание, помол (40-70 ч), перемешивание (до 20 ч), повторное спекание) удлиняют и усложняют технологический процесс, делают его высокоэнергозатратным и повышают себестоимость продукта (4). Способ не позволяет получить нанопорошки, необходимые для спекания мелкозернистой керамики с размером зерна менее 3 микрон, необходимой для производства малоразмерных изделий (5).

Задачей изобретения является создание высокоплотного мелкозернистого керамического материала на основе нанопорошка композита, полученного путем последовательного нанесения компонентов на наночастицы Al2O3 из водно-органических золей.

Техническим результатом является формирование плотной мелкозернистой керамики из композитного нанопорошка на основе оксидов алюминия, церия и циркония, синтезированного модифицированным золь-гель методом.

Технический результат достигается благодаря тому, что методом горячего прессования при температуре 1450°С и давлении 30 МПа проводится консолидация нанопорошка, состоящего из трехфазных наночастиц с размерами менее 30 нм состава 20,6 вес. % Ce0,09Zr0,91O2, 37,4 вес. % MgAl6O10 и 42 вес. % γAl2O3, синтез которого осуществляют путем последовательного нанесения Mg-содержащей субстанции и твердого раствора Ce0,09Zi0,91O2 на наночастицы γAl2O3 из водно-органических золей, стабилизированных моноэтаноламином (МЭА), и термообработки синтезированных гелей с использованием ступенчатого графика подъема температуры от комнатной до 500°С. Спекание композитного нанопорошка методом горячего прессования в среде аргона проводится с использованием оптимального соответствия режимов повышения температуры и давления до 1450°С и 30 МПа, соответственно, при которых максимальное давление соответствует температуре 1000°С. Полученная из трехфазного композитного нанопорошка керамика обладает высокими плотностью - до 98,8% и химической однородностью в объеме.

Сущность изобретения заключается, во-первых, в использовании модифицированного золь-гель метода с применением низкомолекулярного стабилизатора золя моноэтаноламина для получения композитного нанопорошка с размерами частиц менее 30 нм, во-вторых, в разработке оптимальных режимов повышения температуры и давления при горячем прессовании нанопорошка. Особенностями предлагаемого метода являются, во-первых, послойное нанесение на наночастицы Al2O3 с размерами менее 10 нм Mg- и Ce-Zr-содержащих золей с последующим прокаливанием после нанесения каждого, во-вторых, использование аргона в качестве газовой среды при горячем прессовании нанопорошковой смеси. Особенность синтезированного порошка заключается в том, что он состоит из композитных наночастиц, и использование его для спекания керамики обеспечивает не только формирование мелкозернистой структуры, но и химическую однородность в объеме материала.

Получение нанопорошков состава

20,6 вес. % Ce0,09Zr0,91O2, 37,4 вес. % MgAl6O10 и 42 вес. % γAl2O3

Пример 1

Синтез композитного нанопорошка состава 20,6 вес. % Ce0,09Zr0,91O2, 37,4 вес. % MgAl6O10 и 42 вес. % γAl2O3 путем последовательного нанесения Mg-содержащего субстрата и твердого раствора Ce0,09Zr0,91O2 на наночастицы γAl2O3

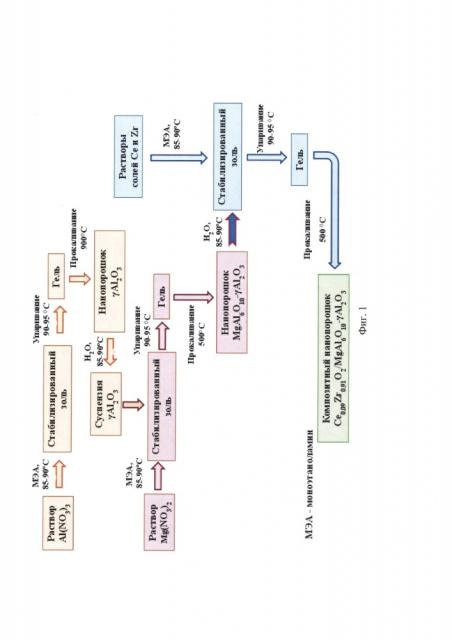

Синтез нанокомпозитного нанопорошка состава: 20,6 вес. % Ce0,09Zr0,91O2, 37,4 вес. % MgAl6O10 и 42 вес. % γAl2O3 основан на модифицированном золь-гель методе с использованием моноэтаноламина (МЭА) в качестве стабилизатора золя в несколько этапов. Блок-схема синтеза представлена на Фиг. 1.

На первом этапе синтезировали нанопорошок γAl2O3. 0,2М Раствор Al(NO3)3 получали следующим образом: в 490 мл деионизованной воды (ГОСТ 6709-72) растворяли 36,8 г наногидрата нитрата алюминия (Al(NO3)3×9H2O) при перемешивании на магнитной мешалке (400 об/мин) в течение 40 мин при 90°С. К полученному раствору добавляли 12 мл моноэтаноламина C2H7NO (МЭА) и перемешивали при 90°С со скоростью 500-600 об/мин в течение 1 ч. Мольное отношение в реакционной смеси МЭА/А1 составляло 2.

Синтезированный золь упаривали при температуре 92-93°С и перемешивании при скорости 500 об/мин до состояния геля, который прокаливали в муфельной печи, используя ступенчатый график повышения температуры и выдерживая при 900°С в течение 1 ч (Фиг. 2). По данным рентгеновской дифракции (дифрактометр ДРОН-3М, Россия, монохроматизированное CuKα излучение), средний размер кристаллитов Al2O3, рассчитанный методом Ритвельда, составлял 10 нм (Фиг. 3), что соответствовало данным ПЭМ (Фиг. 4).

На втором этапе получали нанопорошок (0,5 вес. % в пересчете на MgO) MgAl6O10-γAl2O3. 0,05М Раствор Mg(NO3)2 получали следующим образом: в 76 мл деионизованной воды растворяли 0,97 г Mg(NO3)2×6H2O при перемешивании на магнитной мешалке (400 об/мин) в течение 40 мин при 90°С.

Одновременно из 30 г синтезированного нанопорошка γAl2O3 и 500 мл деионизованной воды на магнитной мешалке (600 об/мин) в течение 40 мин при 90°С приготавливали суспензию. К 0,05М раствору нитрата магния добавляли 1,2 мл МЭА и перемешивали при 90°С со скоростью 500-600 об/мин в течение 10 мин Мольное отношение в реакционной смеси МЭА/Mg составляло 2. Затем к полученному золю добавляли водную суспензию γAl2O3 и перемешивали при скорости 600 об/мин и 90°С еще 1 ч.

Синтезированный золь упаривали при температуре 92-93°С и перемешивании со скоростью 600 об/мин до геля, который затем прокаливали в муфельной печи, используя ступенчатый график повышения температуры (Фиг. 5) и выдерживая при 500°С в течение 1 ч. По данным рентгеновской дифракции (дифрактометр ДРОН-3М, Россия, монохроматизированное CuKα излучение), представленной на Фиг. 6, полученный порошок имел следующий фазовый состав: 57,0 вес. % γ-Al2O3 (cF56) и 43,0 вес. % MgAl6O10 (cF16). Средний размер кристаллитов, рассчитанный по методу Ритвельда, составлял 5 и 9 нм соответственно, что подтверждалось данными ПЭМ (Фиг. 7).

На третьем этапе получали композитный нанопорошок состава: 20,6 вес. % Ce0,09Zr0,91O2, 37,4 вес. % MgAl6O10 и 42 вес. % γAl2O3.

Исходный 0,05М раствор Ce(NO3)3 получали следующим образом: в 106 мл деионизованной воды растворяли 2,3 г гексагидрата нитрата церия Ce(NO3)3×6H2O при перемешивании на магнитной мешалке (400 об/мин) и температуре 90°С в течение 20 мин 0,5М Раствор соли циркония приготавливали отдельно, используя 14,3 г двуводного нитрата цирконила ZrO(NO3)2×2H2O и 107 мл деионизованной воды, при перемешивании на магнитной мешалке (400 об/мин) в течение 20 мин при 90°С. Затем растворы солей церия и циркония соединяли и перемешивали на магнитной мешалке (400 об/мин) в течение 40 мин при 90°С.

Одновременно готовили водную суспензию композита MgAl6O10-γAl2O3: 30 г синтезированного на втором этапе нанопорошка смешивали с 500 мл деионизованной воды на магнитной мешалке (600 об/мин) в течение 40 мин при 90°С. К раствору солей церия и циркония добавляли 7,1 мл МЭА и перемешивали при 90°С со скоростью 500-600 об/мин в течение 10 мин до получения золя. Мольное отношение в реакционной смеси МЭА/∑(Ce+Zr) составляло 2. К полученному золю добавляли суспензию нанопорошка MgAl6O10-γAl2O3 и перемешивали при 600 об/мин и 90°С в течение 1 ч. Полученную смесь упаривали при температуре 92-93°С и перемешивании со скоростью 600 об/мин до геля, который затем прокаливали в муфельной печи, используя ступенчатый график повышения температуры (Фиг. 5) и выдерживая при 500°С в течение 1 ч.

По данным рентгеновской дифракции, полученный композитный нанопорошок имел следующий фазовый состав: 20,6 вес. % Ce0,09Zr0,91O2 в тетрагональной модификации (tP6), 37,4 вес. % MgAl6O10 в модификации протошпинели (cF16) и 42 вес. % γAl2O3 в модификации шпинели (cF56) (Фиг. 8). Некоторое изменение весового отношения протошпинели MgAl6O10 и γAl2O3 в пользу первой (0,75 и 0,89 до и после нанесения твердого раствора соответственно) свидетельствует о дополнительной частичной аморфизации γAl2O3 вследствие модификации поверхности кристаллитами твердого раствора Ce0,09Zr0,91O2, а рентгеновская дифракция показывает только окристаллизованную компоненту материала. Картина рентгеновской дифракции для трехкомпонентного композитного нанопорошка показывает большую степень аморфизации, чем у композита MgAl6O10-γAl2O3 (срав. Фиг. 6 и Фиг. 8).

Размеры ОКР для фаз в составе трехкомпонентного порошка были следующими: 13 нм для Ce0,09Zr0,91O2, 10 нм для MgAl6O10 и 10 нм для γAl2O3. Методом диффузионной аэрозольной спектрометрии, ДАС (диффузионный аэрозольный спектрометр ДАС-2702 фирмы Aeronanotech) было показано, что на 80% этот порошок состоял из агломератов с размерами 20-40 нм, в которых частицы ассоциированы по 2-10 кристаллитов (Фиг. 9). Данные просвечивающей электронной микроскопии, ПЭМ (LEO 912 ab Omega Carl Zeiss instruments) подтверждают, что полученный порошок является наноструктурированным (Фиг. 10).

Пример 2

Получение механической смеси состава 20,6 вес. % Ce0,09Zr0,91O2, 37,4 вес. % MgAl6O10 и 42 вес. % γAl2O3 из нанопорошков твердого раствора Ce0,09Zr0,91O2 и композитного нанопорошка MgAl6O10-γAl2O3, синтезированных золь-гель методом

На первом этапе синтезировали нанопорошок γAl2O3. 0,2М Раствор Al(NO3)3 получали следующим образом: в 490 мл деионизованной воды (ГОСТ 6709-72) растворяли 36,8 г наногидрата нитрата алюминия (Al(NO3)3×9H2O) при перемешивании на магнитной мешалке (400 об/мин) в течение 40 мин при 90°С. К полученному раствору добавляли 12 мл моноэтаноламина C2H7NO (МЭА) и перемешивали при 90°С со скоростью 500-600 об/мин в течение 1 ч. Мольное отношение в реакционной смеси МЭА/Al составляло 2.

Синтезированный золь упаривали при температуре 92-93°С и перемешивании со скоростью 500 об/мин до состояния геля, который прокаливали в муфельной печи, используя ступенчатый график повышения температуры и выдерживая при 900°С в течение 1 ч (Фиг. 2). По данным рентгеновской дифракции (дифрактометр ДРОН-3М, Россия, монохроматизированное CuKα излучение), средний размер кристаллитов Al2O3, рассчитанный методом Ритвельда, составлял 10 нм (Фиг. 3), что соответствовало данным ПЭМ (Фиг. 4).

На втором этапе получали нанопорошок (0,5 вес. % в пересчете на MgO) MgAl6O10-γAl2O3. 0,05М Раствор Mg(NO3)2 получали следующим образом: в 76 мл деионизованной воды растворяли 0,97 г Mg(NO3)2×6H2O при перемешивании на магнитной мешалке (400 об/мин) в течение 40 мин при 90°С.

Одновременно из 30 г синтезированного нанопорошка γAl2O3 и 500 мл деионизованной воды на магнитной мешалке (600 об/мин) в течение 40 мин при 90°С приготавливали суспензию. К 0,05М раствору нитрата магния добавляли 1,2 мл МЭА и перемешивали при 90°С со скоростью 500-600 об/мин в течение 10 мин Мольное отношение в реакционной смеси МЭА/Mg составляло 2. Затем к полученному золю добавляли водную суспензию γAl2O3 и перемешивали при скорости 600 об/мин и 90°С еще 1 ч. Синтезированный золь упаривали при температуре 92-93°С и перемешивании со скоростью 600 об/мин до геля, который затем прокаливали в муфельной печи, используя ступенчатый график повышения температуры (Фиг. 5) и выдерживая при 500°С в течение 1 ч. По данным рентгеновской дифракции (дифрактометр ДРОН-3М, Россия, монохроматизированное CuKα излучение), представленной на Фиг. 6, полученный порошок имел следующий фазовый состав: 57,0 вес. % γ-Al2O3 (cF56) и 43,0 вес. % MgAl6O10 (cF16). Средний размер кристаллитов, рассчитанный по методу Ритвельда, составлял 5 и 9 нм соответственно, что подтверждалось данными ПЭМ (Фиг. 7).

Исходный 0,05М раствор Се(NO3)3 получали следующим образом: в 106 мл деионизованной воды растворяли 2,3 г гексагидрата нитрата церия Се(NO3)3×6H2O при перемешивании на магнитной мешалке (400 об/мин) и температуре 90°С в течение 20 мин 0,5М Раствор соли циркония приготавливали отдельно, используя 14,3 г двуводного нитрата цирконила ZrO(NO3)2×2H2O и 107 мл деионизованной воды, при перемешивании на магнитной мешалке (400 об/мин) в течение 20 мин при 90°С. Затем растворы солей церия и циркония соединяли и перемешивали на магнитной мешалке (400 об/мин) в течение 40 мин при 90°С.

Полученный золь упаривали при температуре 92-93°С и перемешивании со скоростью 600 об/мин до геля, который затем прокаливали в муфельной печи, используя ступенчатый график повышения температуры (Фиг. 5) и выдерживая при 500°С в течение 1 ч. По данным рентгеновской дифракции порошок был однофазным твердым раствором Ce0,09Zr0,91O2 (Фиг. 11) со средним размером кристаллитов (ОКР) 9 нм, что соответствовало данным ПЭМ (Фиг. 12).

Навески 6,87 г MgAl6O10-γAl2O3 и 1,72 г Ce0,09Zr0,91O2 были всыпаны в водно-спиртовую смесь (200 мл этанола и 100 мл деионизованной воды), после чего смесь перемешивали на магнитной мешалке при комнатной температуре в течение 2 ч и сушили при 100°С в течение 4 ч.

Консолидация синтезированных нанопорошков методом горячего прессования

Пример 3

Получение модельного керамического образца из нанопорошка, синтезированного в Примере 1.

Для консолидации нанопорошка использовали установку горячего прессования Thermal technology inc. High temperature experts - HP20-3560-20 с размерами горячей зоны 90×152 мм. Температуру повышали линейно со скоростью 10°/мин, обжиг проводили при максимальной температуре спекания (tmax), равной 1450°С, и давлении до 30 МПа в среде аргона. Условия горячего прессования нанопорошка, а также величины кажущейся (ρкаж) и относительной (ρотн) плотности полученной модельной керамики приведены в Таблице 1. Плотность ρкаж измеряли гидростатическим взвешиванием в воде в соответствии с ГОСТ 2409-95, ρотн рассчитывали как отношение ρкаж/ρтеор×100%.

Исследование микроструктуры керамики и элементный анализ ее поверхности проводили методами РЭМ на растровом электронном микроскопе LEO 1420 с приставкой для рентгеноструктурного микроанализа (РМА) INCA Energy-300.

Керамический образец, полученный с использованием графика повышения давления прессования, при котором его максимальное значение 30 МПа (tpmax) соответствовало температуре 800°С (Фиг. 13), имел ρкаж и ρотн, равные 4,02±0,08 г/см3 и 95,7% соответственно (Таблица 1). Фиг. 14 показывает микроструктуру полученной керамики, которой свойственны крупные поры и широкий разброс размеров зерен: от 0,6 до 6,0 мкм.

Пример 4

Получение модельного керамического образца из нанопорошка, синтезированного в Примере 1.

Для консолидации нанопорошковой смеси использовали установку горячего прессования Thermal technology inc. High temperature experts - HP20-3560-20 с размерами горячей зоны 90×152 мм. Температуру повышали линейно со скоростью 10°/мин, обжиг проводили при максимальной температуре спекания (tmax), равной 1450°С, и давлении до 30 МПа в среде аргона. Условия горячего прессования нанопорошка, а также величины кажущейся (ρкаж) и относительной (ρотн) плотности полученной модельной керамики приведены в Таблице 1. Плотность ρкаж измеряли гидростатическим взвешиванием в воде в соответствии с ГОСТ 2409-95, ρотн рассчитывали как отношение ρкаж/ρтеор.×100%.

Керамический образец, полученный с использованием графика повышения давления прессования, при котором его максимальное значение 30 МПа (tpmax) соответствовало температуре 900°С (Фиг. 15), имел ρкаж и ρотн, равные 4,15±0,07 г/см3 и 98,3%, соответственно (Таблица 1).

Исследование микроструктуры керамики проводили на сканирующем электронном микроскопе VEGA TESCAN (СЭМ) с приставкой для локального рентгеноспектрального анализа INCA (ЭДС). Фиг. 16 показывает микроструктуру полученной керамики, которой свойственны крупные поры и размер зерен: от 2,0 до 3,0 мкм.

Пример 5

Получение модельного керамического образца из нанопорошка, синтезированного в Примере 1.

Для консолидации нанопорошковой смеси использовали установку горячего прессования Thermal technology inc. High temperature experts - HP20-3560-20 с размерами горячей зоны 90×152 мм. Температуру повышали линейно со скоростью 10°/мин, обжиг проводили при максимальной температуре спекания (tmax), равной 1450°С, и давлении до 30 МПа в среде аргона. Условия горячего прессования нанопорошка, а также величины кажущейся (ρкаж) и относительной (ρотн) плотности полученной модельной керамики приведены в Таблице 1. Плотность ρкаж измеряли гидростатическим взвешиванием в воде в соответствии с ГОСТ 2409-95, ρотн рассчитывали как отношение ρкаж/ρтеор.×100%. Керамический образец, полученный с использованием графика повышения давления прессования, при котором его максимальное значение 30 МПа (tpmax) соответствовало температуре 1000°С (Фиг. 17), имел ρкаж и ρотн, равные 4,17±0,07 г/см3 и 98,9%, соответственно (Таблица 1).

Исследование микроструктуры керамики проводили на растровом электронном микроскопе LEO 1420 с приставкой для рентгеноструктурного микроанализа (РМА) INCA Energy-300. Фиг. 18 показывает микроструктуру полученной керамики, которой свойственны небольшое количество пор, размер которых не превышает 0,7 мкм, и размер большинства зерен не превышал 1 мкм (0,4-0,8 мкм).

По данным РЭМ/РМА (Фиг. 19, Таблица 2), элементный состав поверхности зерен практически однороден, все металлы распределены по поверхности зерен равномерно и в пропорции, близкой к заложенной при расчете синтеза.

Пример 6

Получение модельного керамического образца из нанопорошка, синтезированного в Примере 2.

Для консолидации нанопорошковой смеси использовали установку горячего прессования Thermal technology inc. High temperature experts - HP20-3560-20 с размерами горячей зоны 90×152 мм. Температуру повышали линейно со скоростью 10°/мин, обжиг проводили при максимальной температуре спекания (tmax) равной 1450°С и давлении до 30 МПа в среде аргона. Условия горячего прессования нанопорошка, а также величины кажущейся (ρкаж) и относительной (ρотн) плотности полученной модельной керамики приведены в Таблице 1. Плотность ρкаж измеряли гидростатическим взвешиванием в воде в соответствии с ГОСТ 2409-95, ρотн рассчитывали как отношение ρкаж/ρтеор×100%.

Керамический образец, полученный с использованием графика повышения давления прессования, при котором его максимальное значение 30 МПа (tpmax) соответствовало температуре 800°С (Фиг. 20), имел ρкаж и ρотн, равные 3,42±0,08 г/см3 и 81,4% соответственно (Таблица 1). Фиг. 21 показывает микроструктуру полученной керамики, для которой характерно неоднородное распределение фаз, наличие большого количества неспеченных зерен, большой разброс зерен по размерам от 1 до 7 и более мкм, наличие большого количества крупных пор.

pmax=30 МПа, tmax=1450°C

1. Способ получения плотной мелкозернистой керамики из композитного нанопорошка на основе оксидов алюминия, церия и циркония, синтезированного модифицированным золь-гель методом, отличающийся тем, что методом горячего прессования при температуре 1450°С и давлении 30 МПа проводится консолидация нанопорошка, состоящего из трехфазных наночастиц с размерами менее 30 нм состава 20,6 вес. % Ce0,09Zr0,91O2, 37,4 вес. % MgAl6O10 и 42 вес. % γAl2O3, синтез которого осуществляют путем последовательного нанесения Mg-содержащей субстанции и твердого раствора Ce0,09Zr0,91O2 на наночастицы γAl2O3 из водно-органических золей, для стабилизации которых используют моноэтаноламин (МЭА), и термообработки синтезированных гелей с использованием ступенчатого графика подъема температуры от комнатной до 500°С.

2. Способ по п. 1, отличающийся тем, что спекание композита методом горячего прессования в среде аргона проводится с использованием оптимального соответствия режимов повышения температуры и давления до 1450°С и 30 МПа соответственно, при котором максимальное давление соответствует температуре 1000°С.

3. Способ по п. 1, отличающийся тем, что полученная из трехфазного нанопорошкового композита керамика обладает высокой плотностью - до 98,9% и химической однородностью в объеме.