Полиимидное покрытие волоконных световодов и способ его изготовления

Иллюстрации

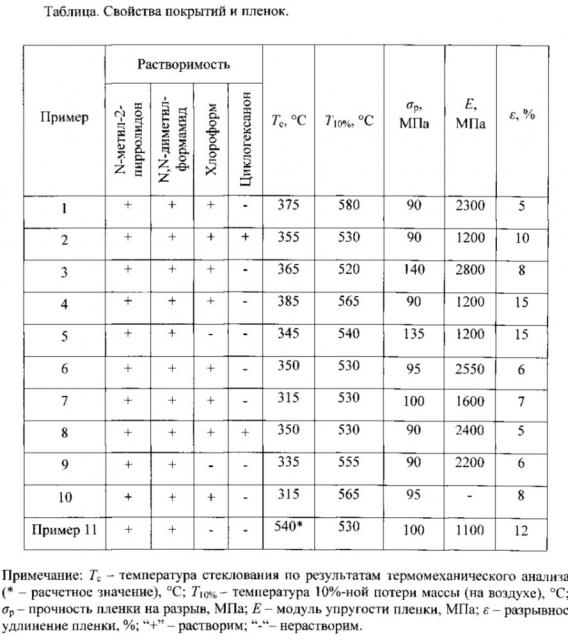

Показать всеИзобретение относится к новым термостойким растворимым полиимидным покрытиям волоконных световодов и способу их изготовления. Полученные покрытия характеризуются удовлетворительной адгезией к волокну как в присутствии аппрета, так и без него. В предлагаемом способе покрытие формируется из раствора готового гомо- или сополиимида определенной структурной формулы. Способ изготовления покрытия включает вытягивание световода из заготовки, протягивание его через фильеру, содержащую раствор полиимида, и удаление растворителя при нагревании, при этом используют полиимид в виде раствора с вязкостью 2400-18000 мПа×с, а растворитель удаляют нагреванием в печи при 50-350°C. В качестве растворителей для полиимидов используют апротонные растворители. Предложенный способ, в котором используют полиимид, а не его предшественник (соответствующую полиамидокислоту), позволяет исключить стадию высокотемпературной циклизации полиамидокислоты до полиимида и необходимость многократного нанесения соответствующего раствора полимера на световод, что обеспечивает сокращение времени и энергозатрат на изготовление растворимого термостойкого покрытия. Покрытие может быть легко удалено при помощи соответствующего растворителя. 2 н. и 2 з.п. ф-лы, 1 табл., 5 ил., 15 пр.

Реферат

Изобретение относится к волоконной оптике, а именно к защитным термостойким полиимидным покрытиям волоконного световода и способу их изготовления. Покрытие формируется путем протягивания световода через раствор полиимида (ПИ) в органическом растворителе и последующего удаления растворителя термообработкой.

Изобретение наиболее эффективно может быть использовано при изготовлении оптических волокон для применения в авиакосмической отрасли, нефтегазовой и автомобильной промышленности, энергетике и медицине [A.A. Stolov, et al. Optical fibers with polyimide coatings for medical applications // SPIE: Design and Quality for Biomedical Technologies V (2012)].

В настоящее время полиимиды широко применяются в качестве покрытий световодов, работоспособных в критических температурных условиях. Световоды с полиимидными покрытиями успешно используются как при высоких (до 460°C), так и при низких температурах (до -196°C).

Необходимо, чтобы полимерное покрытие световода обеспечивало его защиту от механических воздействий и влаги, что реализуется за счет его удовлетворительной адгезии к стеклу и достаточной толщины (5-15 мкм). Широко распространенные ПИ, например Kapton, Upilex, не обладают хорошей адгезией к стеклу. Для устранения этого недостатка используют различные технологические приемы, например применяют промоутеры адгезии (аппреты) или вводят в структуру полимера функциональные группы, способствующие адгезии.

Известны покрытия из блочных сополимеров - полиимид-блок-полисилоксанов, предложенные компанией Corning Incorporated (патент Канады СА 1325316 С, 1993). Сочетание таких блоков в структуре полимеров способствует получению покрытий световодов с хорошей адгезией, эластичностью и термостойкостью, но введение силоксановых фрагментов значительно снижает теплостойкость ПИ-покрытий, что существенно ограничивает области практического использования силоксансодержащих полиимидов.

Известны полиимидные фотосшиваемые покрытия, созданные компанией Amoco Corporation, где в макромолекулы ПИ включены фоточувствительные фрагменты, например бензофеноновые, антрахиноновые, тиоксантоновые (патент Японии JP 3024008 В2, 2000). Аналогичный подход с включением в ПИ производных 1,4-дигидропиридина применен для создания светоиндуцированного самоорганизующегося волновода [К. Mune et al. New fabrication method of self-written waveguide by using photosensitive polyimide // Journal of photopolymer science and technology, vol. 17, no. 2, p. 189-193 (2004)]. Одним из недостатков фотосшиваемых покрытий, как и многих других нерастворимых ПИ-покрытий, является трудность их удаления, поскольку снятие части покрытия необходимо во многих случаях применения волоконных световодов, например при их соединении.

Компанией Galileo Corporation получено ПИ-покрытие (WO 9736837 А1, 1997; патент РФ №2169713, 1997) на основе продуктов взаимодействия 2,2-бис-[4'-(4ʺ-аминофенокси)фенил]гексафторпропана и диангидрида 2,2-бис-[4'-(3ʺ,4ʺ-дикарбоксифенокси)фенил]гексафторпропана

Покрытие из такого фторированного полиимидоэфира можно легко удалить с волокна путем выдержки в обычном широко применяемом и недорогом растворителе, например ацетоне, метиленхлориде и т.п.

Известно, что компания Prysmian Group проводит активный поиск новых структур полиимидов, обеспечивающих хорошие термические показатели и устойчивость к возможным повреждениям. В 2012 г. компания представила результаты термических, механических, адгезионных и других сравнительных тестов, которые показали значительную устойчивость новых ПИ-покрытий на воздухе при 300 и 350°C, превосходящую показатели существующих аналогов почти в 2 раза, однако при этом конкретные структуры полимеров не были раскрыты [B.J. Overton et al. An optical fiber with advanced polyimide coating // Proceedings of the 61-st International Wire & Cable Symposium, p. 321-328 (2012)].

В последние годы все большее внимание уделяется разработке многослойных полимерных покрытий световодов, базирующихся на ПИ. Известно двухслойное ПИ-покрытие, состоящее из полиимидов различного строения (патент США US 9063268, 2015). Первичный слой покрытия образован из полимера на основе диангидрида 3,3',4,4'-бензофенонтетракарбоновой кислоты, 4,4'-диаминодифенилоксида и/или м-фенилендиамина, а вторичный слой сформирован из полимера на основе диангидрида 3,3',4,4'-дифенилтетракарбоновой кислоты и n-фенилендиамина. При этом внешняя часть ПИ-покрытия характеризуется значительно большей термической стабильностью и меньшим водопоглощением по сравнению с внутренней.

Известны технические решения, опровергающие необходимость хорошей адгезии покрытия к световоду. Например, предложено (US 20050135763 А1, 2003) использовать первичное полимерное покрытие с плохой адгезией к стеклу (фторполимеры, полиолефины), на которое наносят вторичный слой термостойкого ПИ-покрытия. Такое решение позволяет легко механически удалять покрытие, а основным его недостатком является использование значительно менее термостойкого первичного покрытия световода по сравнению с полиимидной составляющей.

Известны трехслойные термостойкие и гидролитически стабильные покрытия, запатентованные Sumitimo Electric Industries, Ltd. (патент США №6711335 В1, 1999). Первый слой таких покрытий состоит из ПИ, второй - из полисилоксана, а третий - из гидролитически стабильных полиамидоимида, полиэфиркетона, полиэфирсульфона, фторопластов и др.

Известны покрытия на основе полимерных композитов с углеродными нанотрубками (УНТ) (патент США №8218930 В2), созданные для обеспечения более высокой степени защиты оптического волокна, увеличения его надежности, износостойкости и долговечности. В патенте описан ряд применимых полимерных матриц, включая полиимидную. Введение нанотрубок в полимерную составляющую повышает термические и механические показатели, придает дополнительную защиту от проникновения кислорода и влаги за счет их гидрофобности. Предполагается, что введение электропроводящих УНТ позволит также решить проблему пробоя изоляционного полимерного покрытия в результате накопления статического заряда, обнаруженную при проведении исследований на Международной космической станции.

Наиболее близким аналогом заявляемого покрытия является вышеупомянутое термостойкое полиимидное покрытие на основе 2,2-бис-[(4'-(4ʺ-аминофенокси)фенил]гексафторпропана и диангидрида 2,2-бис-[(4'-(3ʺ,4ʺ-дикарбоксифенокси)фенил)]гексафторпропана (US 5714196 А, 1996; патент РФ №2169713, 1997), которое растворимо в широком круге органических растворителей и может быть легко снято с волокна. Это покрытие было выбрано в качестве прототипа.

Недостатки покрытий в значительной степени определяются особенностями способов их получения. Во всех известных способах изготовления полиимидных покрытий световодов используются не полиимиды, а другие полимеры - предшественники полиимидов - полиамидокислоты (ПАК), которые подвергают имидизации в процессе получения покрытия. Из-за неполной имидизации ПАК получаемые покрытия содержат нециклизованные амидокислотные фрагменты, которые ухудшают качество покрытий.

Все известные способы изготовления полиимидных покрытий (патент Канады СА 1325316 С, 1993; патент Японии JP 3024008 В2; патент США US 9063268, 2015 и др.) включают нанесение на волоконный световод раствора соответствующей полиамидокислоты (ПАК) и последующую ее имидизацию при нагревании с одновременным удалением растворителя и воды. Как правило, в промышленности имидизацию (циклизацию) пленок ПАК осуществляют при высоких температурах (150-350°C) в течение продолжительного времени (до нескольких часов), тогда как покрытие световода должно сформироваться за несколько секунд. Поэтому не прекращается поиск оптимальных технологических параметров изготовления термостойких полиимидных покрытий световодов с необходимыми эксплуатационными характеристиками.

В патенте США (US 6711335 В1, 1999) рассматривается широко известная проблема циклизации ПАК до полиимида. Методом ИК-спектроскопии была установлена степень имидизации, составляющая около 30%. В силу гидролитической нестабильности полиамидокислот срок службы изделий с такой невысокой степенью имидизации невелик, особенно в предполагаемых для эксплуатации световодов условиях высокой влажности и температуры - на атомных электростанциях и нефтяных скважинах.

Показано также, что неполная имидизация полиамидокислоты приводит к значительному ухудшению механических свойств световодов во времени [B.J. Overton et al. An optical fiber with advanced polyimide coating //Proceedings of the 61st International wire & cable symposium, p. 321-328 (2012)].

Известен способ формирования двухслойного полиимидного покрытия (патент США US 9063268, 2015), который состоит в том, что сначала на поверхность световода наносят сополиамидокислотный предшественник на основе диангидрида 3,3',4,4'-бензофенонтетракарбоновой кислоты, 4,4'-диаминодифенилоксида и/или м-фенилендиамина, содержащий аппрет. Затем формируют второй слой из ПАК на основе диангидрида 3,3',4,4'-дифенилтетракарбоновой кислоты и n-фенилендиамина (в отсутствие аппрета).

Наиболее близким к заявляемому способу аналогом является способ получения растворимого полиимидного покрытия на основе 2,2-бис-(4'-(4ʺ-аминофенокси)фенил)гексафторпропана и диангидрида 2,2-бис-(4'-(3ʺ,4ʺ-дикарбоксифенокси)фенил)гексафторпропана (заявка на патент США US 5714196 А, 1996; патент РФ №2169713, 1997). Указанный способ получения оптического волокна с легкоснимаемым полиимидным покрытием включает операции получения волокна и формирование покрытия путем протягивания волокна через раствор полиамидокислоты, имидизацию ПАК и отверждение покрытия при нагревании.

Недостатками способа-прототипа являются необходимость использования нестабильного раствора полиамидокислоты, который следует хранить при -20°C и ниже, необходимость многократного нанесения раствора полимера для достижения требуемой толщины покрытия.

Основной отличительной особенностью способа-прототипа, как и всех известных способов-аналогов, является использование полиамидокислотного предшественника, а не готового полиимида. Поэтому после нанесения раствора ПАК на волоконный световод требуется длительная стадия имидизации (циклизации) ПАК при высокой температуре. Для получения слоев покрытия нужной толщины необходимо использовать несколько последовательных нанесений.

Кроме того, существенным недостатком известных способов получения ПИ-покрытий, использующих ПАК, является термическая нестабильность ПАК (данные компании HD Microsystems (США) - основного производителя ПАК), поэтому необходимо обеспечивать пониженную температуру при их транспортировке и хранении.

Таким образом, применяемые до настоящего времени способы изготовления полиимидных покрытий волоконных световодов из соответствующего полиамидокислотного предшественника (ПАК) имеют ряд существенных недостатков, с ними связаны определенные технологические проблемы, которые могут быть решены заявляемым изобретением.

Задачей изобретения является создание растворимых полиимидных покрытий волоконных световодов и разработка способа их изготовления непосредственно из полиимидов.

Задача решается заявляемыми растворимыми полиимидными покрытиями, получаемыми из гомо- и сополиимидов общей формулы I

х:у=0÷1:1÷0

где

а также способом их получения, включающим вытягивание световода из заготовки, протягивание его через фильеру, содержащую раствор полимера для образования покрытия, и удаление растворителя при нагревании, причем в качестве полимера для образования покрытия используют полиимид формулы I, а растворитель удаляют нагреванием в печи при 50-350°C. Для приготовления раствора полиимида используют апротонные растворители, выбранные из группы, включающей N-метил-2-пирролидон, N,N-диметилформамид, N,N-диметилацетамид, кетоны и хлорированные углеводороды. Используемый раствор полиимида формулы I может дополнительно содержать аппрет.

Заявляемые покрытия имеют высокие эксплуатационные характеристики. Как правило, теплостойкость (Тс) всех рассматриваемых полиимидов превышает 300°C, а их термостойкость составляет более 500°C, что делает возможным использование ПИ покрытий на их основе в экстремальных условиях (от -196 до 350°C).

Покрытия световодов, изготовляемые из готовых гомо- и сополиимидов формулы I, не содержат дефектных нециклизованных амидокислотных фрагментов, которые содержатся в покрытиях, полученных способами с применением ПАК.

Способ изготовления покрытий из полиимидов формулы I осуществляют путем нанесения раствора соответствующего полиимида на поверхность вытянутого из заготовки световода и последующего удаления растворителя (фиг. 1).

Результатом предлагаемого изобретения является разработка термостойких растворимых покрытий световодов на основе сополиимидов и повышение технологичности способа их изготовления. Возможно использование широкого круга кардовых и других гомо- и сополиимидов строения I для их непосредственного использования в изготовлении покрытий световодов.

Для приготовления наносимых на световод растворов гомо- и сополиимидов применяют амидные растворители (N-метил-2-пирролидон, N,N-диметилформамид, N,N-диметилацетамид), кетоны (циклогексанон), хлорированные углеводороды (хлороформ, хлористый метилен).

Растворимость применяемых гомо- и сополимидов в широком круге органических растворителей достигается кардовыми, например флуореновыми или фталидными, гексафторпропилиденовыми, НООС-, НО-, Cl- и другими группами.

В частности, из раствора в циклогексаноне с добавлением 2 масс. % 3-аминопропилтриэтоксисилана (аппрета) успешно изготовлено и протестировано покрытие на основе сополиимида следующего строения:

[(С.Л. Семенов и др. Высокотемпературное полиимидное покрытие для волоконных световодов. Квантовая электроника, 45, №4, с. 330 (2015)]. Прочность световода с покрытием из такого сополиимида уменьшалась не более чем на 10% при выдержке в течение 30 с, 1 и 24 ч при 430, 350 и 300°C соответственно.

Изменение структуры сомономеров, используемых в синтезе сополиимидов, позволяет значительно варьировать термические, механические и адгезионные свойства покрытий. Так, введение боковых гидроксильных и карбоксильных групп в макромолекулы ПИ способствует улучшению прочности связи формирующейся пленки с поверхностью оптического волокна и устраняет необходимость добавления аппрета.

Раствор сополиимида готовят растворением ранее синтезированного полиимида в подобранном растворителе или используют раствор синтезированного полиимида без выделения (in situ), если поликонденсацию осуществляли, например, в N-метил-2-пирролидоне. Во всех случаях осуществляют разбавление раствора до вязкости 2400-18000 мПа×с. Установлено, что в данном диапазоне вязкости образуется гладкое равномерное покрытие на световоде диаметром ~ 150 мкм, демонстрируемое на представленных фотографиях (фиг. 2, а и б). При более низких или высоких значениях возрастает вероятность образования дефектных областей, например "бус" и "гребешков" (фиг. 2, в и г). При этом вязкость раствора полиимида зависит главным образом от трех параметров: молекулярной массы полиимида, природы растворителя и температуры. В заявляемом способе применимы полиимиды с широким диапазоном молекулярных масс (от 30000 до 150000). Одним из главных требований к полиимидам является способность образовывать прочные пленки.

На фиг. 1 показана установка для изготовления световода с полимерным покрытием, где 1 - заготовка, 2 - печь, 3 - фильера, 4 - печь, 5 - катушка.

Предлагаемый способ исключает применение предшественника (ПАК) и необходимую последующую циклизацию, сопровождающуюся выделением воды. Кроме того, достоинством заявляемого способа является его совместимость с существующими технологическими установками (фиг. 1).

Как правило, в случае традиционного способа нанесения покрытия с использованием ПАК (предшественника полиимида) толщина полимерного покрытия при однократном протягивании составляет порядка 1-2 мкм, что обусловливается необходимостью достижения наиболее полной степени циклизации ПАК и образования бездефектного покрытия. Это делает необходимым многократное нанесение ПАК на световод до достижения 5-15-микрометровой толщины конечного полиимидного покрытия, что значительно усложняет технологический процесс.

Новизна заявляемого способа состоит в том, что исключается стадия циклизации ПАК и выделение вследствие этого воды. Это делает возможным изготовление покрытия с большей толщиной за 1 нанос (5 мкм и более). Данный факт наглядно демонстрирует преимущество заявляемого способа, в котором для формирования покрытия используются растворимые полиимиды, а не их химические предшественники - ПАК. Применение готового полиимида позволяет упростить технологию и сократить время получения покрытия. При нагревании в печи 4 осуществляется лишь удаление растворителя из полимерного раствора, нанесенного на поверхность световода (фиг. 1).

Изобретение иллюстрируется приведенными ниже примерами и фигурами 1 и 2.

Общая методика изготовления полиимидного покрытия

Сополиимид получают одно- или двухстадийным способом [Виноградова С.В. и др. Кардовые полигетероарилены. Синтез, свойства и своеобразие // Успехи химии, 65, №3, 266 (1996)]. После чего, как правило, полиимид выделяют, очищают и сушат. ПИ растворяют в подобранном растворителе до достижения вязкости раствора 2400-18000 мПа×с. При использовании N-метил-2-пирролидона для синтеза ПИ возможно исключение стадии выделения полимера. При этом полученный в ходе синтеза полимерный раствор разбавляют до требуемой вязкости и наносят на световод.

В некоторых случаях после приготовления ПИ-раствора в него, в зависимости от строения ПИ, добавляют 1-2 масс. % аппрета (от массы полимера), раствор перемешивают, фильтруют и помещают в фильеру.

На установке для изготовления световода с полимерным покрытием (фиг. 1) из заготовки 1, разогретой в печи 2, вытягивают волокно диаметром порядка 150 мкм и протягивают через фильеру 3 диаметром отверстия 200 мкм, содержащую раствор соответствующего ПИ. Затем световод с нанесенным раствором попадает в печь 4, где происходит удаление растворителя в течение 3-8 с. Температурный режим в печи (50-350°C) зависит от температуры кипения используемого растворителя и его подбирают таким образом, чтобы обеспечить наиболее полное удаление растворителя. Затем световод с готовым полиимидным покрытием наматывают на катушку 5 (фиг. 1), скорость вращения которой определяет диаметр оптического волокна, толщину наносимого покрытия и время сушки.

Разница между диаметром отверстия фильеры и диаметром вытягиваемого световода определяет толщину наносимого слоя раствора полиимида. Толщина изготавливаемого слоя полиимидного покрытия световода за 1 цикл нанесения раствора достигает 5-15 мкм.

Пример 1

Покрытие из полиимида на основе диангидрида 3,3',4,4'-тетракарбоксидифенилоксида и 9,9-бис-(4'-аминофенил)флуорена:

Покрытие из полимера представленного строения имеет температуру стеклования порядка 375°C и температуру 10%-ной потери массы на воздухе около 580°C. Пленочные образцы полимера демонстрируют разрывную прочность порядка 90 МПа, модуль упругости 2300 МПа и относительное удлинение около 5% (таблица).

Световод с покрытием из указанного полиимида устойчив к значительным термическим воздействиям: выдерживание в течение 24 ч при 300°C приводит к 5%-ной потере прочности, при 350°C - 30%-ной.

Из предварительно синтезированного, выделенного и очищенного ПИ готовят 15-20% раствор в N-метил-2-пирролидоне, соответствующий требуемому диапазону вязкости. Добавляют 2 масс. % 3-аминопропилтриэтоксисилана в расчете на полимер, перемешивают, фильтруют и заливают в фильеру, через которую протягивают световод согласно общей методике. Температура в печи, где происходит удаление растворителя, составляет 250-350°C.

Пример 2

Покрытие из сополиимида на основе диангидрида 2,2-бис-(3',4'-дикарбоксифенил)-1,1,1,3,3,3-гексафторпропана, 9,9-бис-(4'-аминофенил)флуорена и 2,2-бис-(4'-аминофенил)-1,1,1,3,3,3-гексафторпропана, содержащего кардовые и гексафторпропилиденовые группы:

Покрытие имеет температуру стеклования порядка 355°C и температуру 10%-ной потери массы на воздухе около 530°C. Разрывная прочность пленочных образцов порядка 90 МПа, модуль упругости 1200 МПа при относительном удлинении 10% (таблица). Прочность световода с покрытием из такого сополиимида уменьшается не более чем на 10% при выдержке в течение 30 с, 1 и 24 ч при 430, 350 и 300°C соответственно.

Покрытие изготавливают из раствора ПИ в циклогексаноне с добавлением 2 масс. % 3-аминопропилтриэтоксисилана. Температура в печи 150-250°C.

Пример 3

Покрытие из сополиимида на основе диангидрида 3,3',4,4'-тетракарбоксидифенилоксида, 9,9-бис-(4'-аминофенил)флуорена и 3,3'-диокси-4,4'-диаминодифенила, макромолекулы которого содержат боковые гидроксильные группы, улучшающие сцепление покрытия со световодом и устраняющие необходимость использования аппрета:

Покрытие характеризуется температурой стеклования порядка 365°C и температурой 10%-ной потери массы на воздухе около 520°C. Пленки из указанного сополиимида имеют высокие показатели разрывной прочности порядка 140 МПа, модуль упругости 2800 МПа и относительное удлинение около 8% (таблица). Прочность световода с покрытием, полученным из указанного полиимида, при термообработке сопоставима с прочностью световода, описанного в примере 1. Покрытие изготавливают из раствора ПИ в N-метил-2-пирролидоне в отсутствие аппрета. Температура в печи 250-350°C.

Пример 4

Покрытие из сополиимида на основе диангидридов 3,3',4,4'-тетракарбоксидифенила, 3,3',4,4'-тетракарбоксидифенилоксида и 9,9-бис-(4'-аминофенил)флуорена:

Покрытие из полимера представленного строения имеет температуру стеклования порядка 385°C и температуру 10%-ной потери массы на воздухе около 565°C. Пленочные образцы полимера демонстрируют разрывную прочность порядка 90 МПа, модуль упругости 1200 МПа и относительное удлинение около 15% (таблица).

Световоды с покрытием из указанного полиимида устойчивы к значительным термическим воздействиям. Свойства такого рода световодов аналогичны описанным в примере 1.

Из предварительно синтезированного, выделенного и очищенного сополиимида готовят 15-20% раствор в N-метил-2-пирролидоне, соответствующий требуемому диапазону вязкости, и добавляют 2 масс. % 3-аминопропилтриэтоксисилана в расчете на полимер. Раствор заливают в фильеру, через которую протягивают световод согласно общей методике. Температура в печи составляет 250-350°C.

Пример 5

Покрытие из сополиимида на основе диангидрида 3,3',4,4'-тетракарбоксидифенилоксида, 9,9-бис-(4'-аминофенил)флуорена и 3,5-диаминобензойной кислоты, макромолекулы которого содержат боковые карбоксильные группы, улучшающие сцепление покрытия со световодом и устраняющие необходимость использования аппрета:

Покрытие характеризуется температурой стеклования порядка 345°C и температурой 10%-ной потери массы на воздухе около 540°C. Пленки из указанного сополиимида имеют высокие показатели разрывной прочности порядка 135 МПа, модуль упругости 1200 МПа и относительное удлинение около 15% (таблица). Прочность световода с покрытием из такого сополиимида уменьшается на 10% при выдержке в течение 72 ч при 250 и 300°C.

Покрытие изготавливают из раствора ПИ в N-метил-2-пирролидоне в отсутствие аппрета. Температура в печи 250-350°C.

Пример 6

Покрытие из сополиимида на основе диангидрида 2,2-бис-(3',4'-дикарбоксифенил)-1,1,1,3,3,3-гексафторпропана, 9,9-бис-(4'-аминофенил)флуорена и α,ω-ди(3-аминопропил)олигодиметилсилоксана:

где m=99.

Покрытие из полимера представленного строения имеет температуру стеклования порядка 350°C и температуру 10%-ной потери массы на воздухе около 530°C. Пленочные образцы полимера демонстрируют разрывную прочность порядка 95 МПа, модуль упругости 2550 МПа и относительное удлинение около 6% (таблица). Прочность световода с покрытием, полученным из указанного сополиимида, до и после термообработки сопоставима с прочностью световода, описанного в примере 2.

Покрытие изготавливают из раствора ПИ в N-метил-2-пирролидоне с добавлением 2 масс. % 3-аминопропилтриэтоксисилана. Температура в печи 250-350°C.

Пример 7

Покрытие из полиимида на основе диангидрида 2,2-бис-(3',4'-дикарбоксифенил)-1,1,1,3,3,3-гексафторпропана и 2-хлор-1,4-диаминобензола:

Покрытие из полимера представленного строения имеет температуру стеклования порядка 315°C и температуру 10%-ной потери массы на воздухе около 530°C. Пленочные образцы полимера демонстрируют разрывную прочность порядка 100 МПа, модуль упругости 1600 МПа и относительное удлинение около 7% (таблица). Прочность световода с покрытием, полученным из указанного сополиимида, до и после термообработки сопоставима с прочностью световода, описанного в примере 2.

Покрытие изготавливают из раствора ПИ в N-метил-2-пирролидоне с добавлением 2 масс. % 3-аминопропилтриэтоксисилана. Температура в печи 250-350°C.

Пример 8

Покрытие из сополиимида на основе диангидрида 2,2-бис-(3',4'-дикарбоксифенил)-1,1,1,3,3,3-гексафторпропана, 9,9-бис-(4'-аминофенил)флуорена и 2,5-дихлор-1,4-диаминобензола:

Покрытие из полимера представленного строения имеет температуру стеклования порядка 350°C и температуру 10%-ной потери массы на воздухе около 530°C. Пленочные образцы полимера демонстрируют разрывную прочность порядка 90 МПа, модуль упругости 2400 МПа и относительное удлинение около 5% (таблица). Прочность световода с покрытием, полученным из указанного сополиимида, до и после термообработки сопоставима с прочностью световода, описанного в примере 2.

Покрытие изготавливают из раствора ПИ в N-метил-2-пирролидоне с добавлением 2 масс. % 3-аминопропилтриэтоксисилана. Температура в печи 250-350°C.

Пример 9

Покрытие из сополиимида на основе диангидрида 3,3',4,4'-тетракарбоксидифенилоксида, 9,9-бис-(4'-аминофенил)флуорена и 2-хлор-1,4-диаминобензола:

Покрытие из полимера представленного строения имеет температуру стеклования порядка 335°C и температуру 10%-ной потери массы на воздухе около 555°C. Пленочные образцы полимера демонстрируют разрывную прочность порядка 90 МПа, модуль упругости 2200 МПа и относительное удлинение около 6% (таблица). Прочность световода с покрытием, полученным из указанного сополиимида, до и после термообработки сопоставима с прочностью световода, описанного в примере 1.

Покрытие изготавливают из раствора ПИ в N-метил-2-пирролидоне с добавлением 2 масс. % 3-аминопропилтриэтоксисилана. Температура в печи 250-350°C.

Пример 10

Покрытие из сополиимида на основе диангидрида 3,3',4,4'-тетракарбоксидифенилоксида, 9,9-бис-(4'-аминофенил)флуорена и 2,5-дихлор-1,4-диаминобензола:

Покрытие из полимера представленного строения имеет температуру стеклования порядка 315°C и температуру 10%-ной потери массы на воздухе около 565°C. Пленочные образцы полимера демонстрируют разрывную прочность порядка 95 МПа и относительное удлинение около 8% (таблица). Прочность световода с покрытием, полученным из указанного сополиимида, до и после термообработки сопоставима с прочностью световода, описанного в примере 1.

Покрытие изготавливают из раствора ПИ в N-метил-2-пирролидоне с добавлением 2 масс. % 3-аминопропилтриэтоксисилана. Температура в печи 250-350°C.

Пример 11

Покрытие из полиимида на основе диангидрида 1,4,5,8-нафталинтетракарбоновой кислоты и 3,3-бис-(4'-аминофенил)фталида, содержащего гидролитически более стабильные шестичленные имидные циклы:

Покрытие из полимера представленного строения не размягчается до начала разложения (температура 10%-ной потери массы на воздухе около 530°C). Расчетное значение температуры стеклования составляет около 540°C. Пленочные образцы полимера демонстрируют разрывную прочность порядка 100 МПа, модуль упругости 1100 МПа и относительное удлинение около 12% (таблица). Прочность световода с покрытием, полученным из указанного сополиимида, до и после термообработки сопоставима с прочностью световода, описанного в примере 1.

Покрытие изготавливают из раствора ПИ в N-метил-2-пирролидоне с добавлением 2 масс. % 3-аминопропилтриэтоксисилана. Температура в печи 250-350°C.

Пример 12

Изготовление покрытия из полиимида, представленного в примере 1, осуществляют аналогично, но для приготовления раствора полиимида используют N,N-диметилформамид, а температура в печи составляет 200-300°C. Свойства покрытия аналогичны свойствам покрытия, описанного в примере 1 (см. таблицу).

Пример 13

Изготовление покрытия из полиимида, представленного в примере 1, осуществляют аналогично, но для приготовления раствора полиимида используют N,N-диметилацетамид, а температура в печи составляет 200-300°C. Свойства покрытия аналогичны свойствам покрытия, описанного в примере 1 (см. таблицу).

Пример 14

Изготовление покрытия из сополиимида, представленного в примере 2, осуществляют аналогично, но для приготовления раствора сополиимида используют хлороформ, а температура в печи составляет 50-150°C. Свойства покрытия аналогичны свойствам покрытия, описанного в примере 2 (см. таблицу).

Пример 15

Синтез полиимида, используемого в примере 1, осуществляют в N-метил-2-пирролидоне. Полученный в результате синтеза раствор разбавляют до требуемой вязкости и используют без выделения полимера (in situ) в соответствии с общей методикой, описанной в примере 1. Свойства покрытия аналогичны свойствам покрытия, описанного в примере 1 (см. таблицу).

Технический результат - новые термостойкие растворимые покрытия волоконных световодов на основе гомо- и сополиимидов, удобный способ их изготовления, обеспечивающий упрощение существующей технологии получения растворимых полиимидных покрытий световодов, повышение долговечности полиимидных покрытий и стабильности их характеристик.

Заявляемое изобретение дает возможность изготавливать полиимидные покрытия волоконных световодов из кардовых, фторсодержащих и других гомо- и сополиимидов с варьируемыми в широком диапазоне свойствами: термостойкостью, растворимостью, адгезией к световоду и т.д.

Важнейшей отличительной особенностью предлагаемых покрытий световодов по сравнению с применяемыми и описанными ранее является использование готовых полиимидов, а не их предшественников - полиамидокислот, что обусловливает отсутствие нециклизованных амидокислотных фрагментов в конечном покрытии. Это обеспечивает значительную стабильность свойств подобных покрытий и увеличивает срок их службы.

Заявляемый способ изготовления растворимых покрытий световодов из полиимидов имеет следующие технологические преимущества, по сравнению с известными способами, в которых используют не готовые полиимиды, а их полиамидокислотные предшественники:

- для изготовления покрытий используются стабильные полиимиды, а не их нестабильные предшественники (ПАК), которые требуют особых условий транспортировки и хранения раствора (около -20°C);

- исключается стадия высокотемпературной циклизации ПАК до ПИ, что обеспечивает сокращение времени и энергозатрат на изготовление покрытия;

- после нанесения раствора полиимида на световод для формирования конечного покрытия требуется только удаление растворителя при нагревании;

- требуемая толщина покрытия в 5-15 мкм может быть достигнута в результате однократного нанесения покрытия, тогда как в случае использования полиамидокислотного предшественника такой результат достигается только после многократного повторения процесса;

- возможность использования широкого круга органических растворителей с различными температурами кипения.

1. Термостойкое растворимое покрытие волоконного световода, получаемое из гомо- или сополиимида формулы I с молекулярной массой от 30000 до 150000

где х:у=0÷1:1÷0,

2. Способ изготовления покрытия по п.1, включающий вытягивание световода из заготовки, протягивание его через фильеру, содержащую раствор полимера, и удаление растворителя при нагревании, отличающийся тем, что в качестве полимера для образования покрытия используют полиимид формулы I в виде раствора с вязкостью 2400-18000 мПа×с, а растворитель удаляют нагреванием в печи при 50-350°C.

3. Способ по п.2, отличающийся тем, что для приготовления раствора полиимида используют апротонные растворители, выбранные из группы, включающей N-метил-2-пирролидон, N,N-диметилформамид, N,N-диметилацетамид, кетоны и хлорированные углеводороды.

4. Способ по п.2, отличающийся тем, что используемый раствор полиимида формулы I дополнительно содержит аппрет.