Способ ремонта нефтепромыслового трубопровода

Иллюстрации

Показать всеИзобретение относится к нефтяной промышленности и может найти применение при ремонте нефтепромыслового трубопровода. При ремонте на участке трубопровода выкапывают 3 ямы. В ямах вскрывают трубопровод. В средней яме в трубопровод помещают 2 резиновые торпеды, в третью яму помещают одну торпеду. Обвязывают, герметизируют трубопровод и устанавливают направляющую для спуска гибкой трубы в трубопровод. Закачивают технологическую жидкость и прокачивают резиновые торпеды в средней яме в противоположных направлениях с выходом одной торпеды в первую яму и остановки второй торпеды на участке трубопровода. В третьей яме в сторону скважины спускают гибкую трубу в трубопровод с постоянной циркуляцией технологической жидкости через гибкую трубу. На выходе в желобную систему отбирают технологическую жидкость с загрязнениями. Проводят гибкую трубу попеременно в обе стороны трубопровода с определением метража спущенной гибкой трубы до достижения посадки, определяемой по росту давления циркулируемой технологической жидкости на участке трубопроводов с торпедой и определением чистоты участка трубопровода, не содержащего торпеду. Поднимают гибкую трубу и демонтируют направляющую. Промывают технологической жидкостью в обратном направлении участок трубопровода от скважины с выходом третьей торпеды в третью яму. Вскрывают участок трубопровода в месте посадки гибкой трубы, вырезают участок трубопровода с окаменевшими отложениями, извлекают из него торпеду. Заменяют участок трубопровода на новый участок, демонтируют все направляющие для спуска гибкой трубы, восстанавливают целостность и запускают трубопровод в работу. Технический результат: ремонт трубопровода практически любой кривизны без разбуривания внутреннего пространства трубопровода. 1 ил.

Реферат

Изобретение относится к нефтяной промышленности и может найти применение при ремонте нефтепромыслового трубопровода.

Известен способ очистки внутренней поверхности трубопровода, в котором очистное устройство перемещают по трубопроводу за счет давления транспортирующей среды. В зону за очистным устройством вводят уплотнители разных размеров и плавучести. Уплотнители размещают в герметизирующем растворе (Патент РФ №2043174, опубл. 10.09.1995).

Способ не позволяет очищать трубопровод от окаменевших отложений.

Наиболее близким к предложенному изобретению по технической сущности является способ ремонта нефтепромыслового трубопровода, заключающийся в том, что при ремонте нефтепромыслового трубопровода раскапывают трубопровод на длину до 15 м в начале трубопровода, обрезают трубопровод, конец трубопровода смещают в сторону относительно оси трубопровода на величину до 0,4 м, помещают в трубопровод компоновку в виде винтового забойного двигателя с долотом на насосно-компрессорной трубе, прокачивают по насосно-компрессорной трубе воду с расходом от 0,2 до 0,5 м3/мин под давлением 3-6 МПа, подают трубу с усилием на соленые отложения от 1,5 до 3 т и производят разбуривание соленых отложений, по мере продвижения компоновки внутри трубопровода наращивают колонну насосно-компрессорных труб, разбуривают трубопровод на прямых участках с отклонением от оси до 15° на 10 м. Предложенный способ обеспечивает разрушения в нефтепромысловом трубопроводе соляных отложений сульфата бария (Патент РФ №2513627, кл. B08B 9/04, опубл. 20.04.2014 - прототип).

Недостатком известных технических решений является необходимость разбуривания внутреннего пространства трубопровода и невозможность разрушения в нефтепромысловом трубопроводе прочных, плотных, окаменевших отложений на искривленных участках трубопровода.

В предложенном изобретении решается задача ремонта трубопровода практически любой кривизны без разбуривания внутреннего пространства трубопровода.

Задача решается тем, что в способе ремонта нефтепромыслового трубопровода, включающем раскапывание части трубопровода, обрезку трубопровода, размещение в трубопроводе компоновки, прокачку по компоновке воды с продвижением компоновки по трубопроводу, согласно изобретению компоновка выполнена в виде торпеды, при этом на участке трубопровода выкапывают 3 ямы, в ямах вскрывают трубопровод, в средней яме в трубопровод помещают 2 резиновые торпеды, в третью яму помещают одну торпеду, обвязывают, герметизируют трубопровод и устанавливают направляющую для спуска гибкой трубы в трубопровод, закачивают технологическую жидкость и прокачивают резиновые торпеды в средней яме в противоположных направлениях с выходом одной торпеды в первую яму и остановки второй торпеды на участке трубопровода, в третьей яме в сторону скважины спускают гибкую трубу в трубопровод с постоянной циркуляцией технологической жидкости через гибкую трубу, на выходе в желобную систему отбирают технологическую жидкость с загрязнениями, проводят гибкую трубу попеременно в обе стороны трубопровода с определением метража спущенной гибкой трубы до достижения посадки, определяемой по росту давления циркулируемой технологической жидкости, на участке трубопроводов с торпедой и определением чистоты участка трубопровода, не содержащего торпеду, поднимают гибкую трубу, демонтируют направляющую, промывают технологической жидкостью в обратном направлении участок трубопровода от скважины с выходом третьей торпеды в третью яму, вскрывают участок трубопровода в месте посадки гибкой трубы, вырезают участок трубопровода с окаменевшими отложениями, извлекают из него торпеду, заменяют участок трубопровода на новый участок, демонтируют все направляющие для спуска гибкой трубы, восстанавливают целостность и запускают трубопровод в работу.

Сущность изобретения

Нередко со скважин на объекты нефтесбора (нефтепромысловые трубопроводы) поступает продукция с высоким содержанием сульфата бария (бариты), асфальтосмолопарафинистых соединений, твердых взвешенных частиц и прочих веществ, из-за чего происходит накопление отложений и их окаменение в трубопроводе от скважины до сборного пункта. Реагентов, способных разрушать отложения, не найдено. При значительном отложении на стенках труб происходит повышение давления прокачки жидкости, а иногда прокачка становится невозможной. Существующие способы очистки трубопроводов или не способны разрушить окаменелые отложения, или требуют применения буровой техники для разбуривания отложений внутри трубопровода. Бурение внутри трубопровода трудоемко, сложно и далеко не всегда выполнимо. Обязательным условием разбуривания внутри трубопровода является прямолинейность трубопровода, что не всегда имеет место быть в условиях нефтепромысла. Кроме того, при таком разбуривании велика опасность повреждения трубопровода, не ощутимая при разбуривании, но проявляющаяся при эксплуатации трубопровода. В предложенном изобретении решается задача ремонта трубопровода практически любой кривизны без разбуривания внутреннего пространства трубопровода. Задача решается следующим образом.

При ремонте нефтепромыслового трубопровода на участке трубопровода выкапывают по крайней мере 3 ямы, в ямах вскрывают трубопровод, в средней яме в трубопровод помещают 2 резиновые торпеды, обвязывают, герметизируют трубопровод и устанавливают направляющую для спуска гибкой трубы в трубопровод, закачивают технологическую жидкость и прокачивают резиновые торпеды в противоположных направлениях, спускают гибкую трубу в трубопровод с постоянной циркуляцией технологической жидкости через гибкую трубу, на выходе в желобную систему отбирают воду с загрязнениями, проводят гибкую трубу попеременно в обе стороны трубопровода с определением метража спущенной гибкой трубы до достижения посадки, определяемой по росту давления циркулируемой технологической жидкости, поднимают гибкую трубу, демонтируют направляющую, промывают участок трубопровода технологической жидкостью, вскрывают участок трубопровода в месте посадки гибкой трубы, вырезают участок трубопровода с окаменевшими отложениями, извлекают из него торпеду, заменяют участок трубопровода на новый участок, демонтируют все направляющие для спуска гибкой трубы, восстанавливают целостность и запускают трубопровод в работу.

Торпеда и гибкая труба способны пройти по трубопроводу независимо от его кривизны, а вырезание и замена части трубопровода заменяет необходимость проведения разбуривания трубопровода изнутри.

Пример конкретного выполнения

Выполняют ремонт нефтепровода на аварийном участке от куста скважин до групповой замерной установки протяженностью 1,5 км.

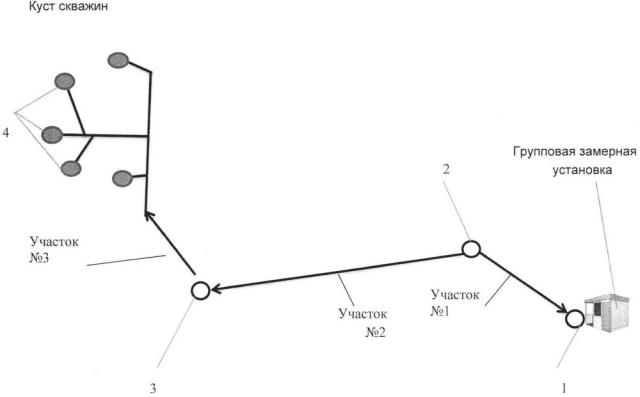

Схема участка представлена на чертеже, где обозначены: 1 - первая яма, 2 - вторая яма, 3 - третья яма, 4 - скважины. Первый участок начинается от групповой замерной установки, третий заканчивается на кусте скважин, второй расположен между 1 и 3 участками.

Выкапывают 3 ямы прямоугольной формы через интервалы 300 м - 1 участок, 800 м - 2 участок и 400 м - 3 участок. Средняя глубина ямы составляет 3 м, ширина - 3 м, длина - 5 м. В ямах вырезают участки нефтепровода длиной 3-4 м.

В яме №2, расположенной между 1 и 2 участками, в нефтепровод помещают две так называемые резиновые торпеды. Торпеда представляет собой снаряд грушевидной формы, выполненный из резинового материала наружным диаметром на 2-3 мм меньше, чем внутренний диаметр нефтепровода, 2 торпеды помещают в нефтепровод для прокачки в противоположных направлениях. Производят сварочные работы, обвязку и герметизацию нефтепровода с установкой направляющей. Диаметр нефтепровода 114 мм, толщина стенки труб 5 мм. Направляющая представляет собой стальную трубу из той же стали, что и нефтепровод, которая под углом 40-45 градусов к поверхности земли путем сварочных работ герметично наварена на нефтепровод того же диаметра. Другой конец направляющей выходит на дневную поверхность на расстояние 1-1,5 м от поверхности грунта. Далее направляющую оборудуют системой переводников с выходом насосно-компрессорной муфты 2,5ʺ. В первую очередь закачкой технологической жидкости насосным агрегатом типа ЦА-320 в направлении от ямы №2 к яме №1, т.е. в направлении групповой замерной установки, торпеду прокачивают с выходом в яму №1.

Давление закачки поддерживают на уровне 4-5 МПа с расходом технологической жидкости 2-3 л/с, конечное давление составило 18 МПа. Закачку технологической жидкости прекращают.

Далее вторую торпеду прокачивают из ямы №2 в противоположном направлении на 2-ом участке, т.е. в направлении ямы №3. За 5 минут при расходе 3 л/с прокачивают 900 л технологической жидкости. Торпеда остановилась в трубопроводе.

После завершения работ по прокачке торпед по нефтепроводу на дневной поверхности на ямах последовательно производят монтаж установки «Гибкая труба» легкого класса. Монтаж производят под углом 40-45° к поверхности земли в соответствии с углом 40-45° направляющей от нефтепровода. При этом на муфту 2,5ʺ наворачивают стандартный тройник также диаметром 2,5", позволяющий поддерживать циркуляцию технологической жидкости при допуске гибкой трубы в нефтепровод. Диаметр гибкой трубы составляет 38,1 мм, толщина стенки 2,77 мм. Спуск гибкой трубы в нефтепровод производят со скоростью 10-15 м/минуту с постоянной циркуляцией технологической жидкости при расходе в 2-3 л/с, а на выходе в желобную систему отбирают грязную воду и загрязнения типа сульфата бария, карбонатов, гипсов, окалины и пр. В качестве технологической жидкости используют пластовую воду плотностью 1,18 г/см3.

Спуском гибкой трубы из ямы №2 в первый участок проходят весь интервал вплоть до выхода из нефтепровода в яму №1. При спуске гибкой трубы метраж определяют как механическим счетчиком, также и при помощи электронного счетчика системы СКР-2. Делают заключение об отсутствии на участке 1 окаменелых отложений.

Производят перемонтаж установки «Гибкая труба» на яме №2 на второй участок. Спускают в нефтепровод из ямы 2 в направлении ямы №3 гибкую трубу и ввиду критического роста давления с 4 до 7,5 МПа через 50 м спуска прекращают подачу гибкой трубы во избежание ее смятия. Извлекают гибкую трубу. Делают заключение о наличии окаменелых отложений в 2 трубопроводе на длине 50 м от ямы №2.

В яме №3 вырезают 4-х метровый участок нефтепровода. В направлении куста скважин помещают в нефтепровод торпеду. За 8 минут при расходе 3 л/с прокачивают торпеду закачкой около 1200 л технологической жидкости, что соответствует по объему протяженности примерно 150 м нефтепровода.

Производят перемонтаж установки «Гибкая труба» на яму №3 в начале третьего участка. Спускают 70 м гибкой трубы до достижения посадки аналогично росту давления на датчике натяжения цепи инжектора. Поднимают гибкую трубу. Демонтируют сваркой направляющую, чтобы при обратной промывке смогла выйти торпеда. Промывают 300-метровый участок нефтепровода от куста скважин, где имеется запорная арматура, до ямы №3 технологической жидкостью в объеме не менее 2 объемов промываемого участка нефтепровода. Извлекают торпеду и отбирают шлам и пробы солей для лабораторных исследований. Делают заключение об отсутствии на участке №3 окаменелых отложений.

Вскрывают аварийный участок в 50 м от ямы №2. Выкапывают яму длиной 9 м, глубиной 4 м, шириной 4 м. Сваркой отрезают 7-метровый участок трубопровода. Извлекают из него торпеду. Участок заполнен шламом с асфальтосмолопарафиновыми отложениями. Заменяют участок нефтепровода на новый участок аналогичной длины. Сварочными работами восстанавливают целостность 2-го участка нефтепровода. Демонтируют все направляющие на 2-й яме. Восстанавливают целостность на всех 3 направлениях, запускают нефтепровод в работу в штатном режиме.

В результате удается отремонтировать аварийный участок промыслового нефтепровода без применения разбуривания внутреннего пространства трубопровода.

Применение предложенного способа позволит решить задачу ремонта трубопровода практически любой кривизны без разбуривания внутреннего пространства трубопровода.

Способ ремонта нефтепромыслового трубопровода, включающий раскапывание части трубопровода, обрезку трубопровода, размещение в трубопроводе компоновки, прокачку по компоновке воды с продвижением компоновки по трубопроводу, отличающийся тем, что компоновка выполнена в виде торпеды, при этом на участке трубопровода выкапывают 3 ямы, в ямах вскрывают трубопровод, в средней яме в трубопровод помещают 2 резиновые торпеды, в третью яму помещают одну торпеду, обвязывают, герметизируют трубопровод и устанавливают направляющую для спуска гибкой трубы в трубопровод, закачивают технологическую жидкость и прокачивают резиновые торпеды в средней яме в противоположных направлениях с выходом одной торпеды в первую яму и остановки второй торпеды на участке трубопровода, в третьей яме в сторону скважины спускают гибкую трубу в трубопровод с постоянной циркуляцией технологической жидкости через гибкую трубу, на выходе в желобную систему отбирают технологическую жидкость с загрязнениями, проводят гибкую трубу попеременно в обе стороны трубопровода с определением метража спущенной гибкой трубы до достижения посадки, определяемой по росту давления циркулируемой технологической жидкости, на участке трубопроводов с торпедой и определением чистоты участка трубопровода, не содержащего торпеду, поднимают гибкую трубу, демонтируют направляющую, промывают технологической жидкостью в обратном направлении участок трубопровода от скважины с выходом третьей торпеды в третью яму, вскрывают участок трубопровода в месте посадки гибкой трубы, вырезают участок трубопровода с окаменевшими отложениями, извлекают из него торпеду, заменяют участок трубопровода на новый участок, демонтируют все направляющие для спуска гибкой трубы, восстанавливают целостность и запускают трубопровод в работу.