Способ приготовления катализатора получения углеводородов из синтез-газа и способ его использования

Иллюстрации

Показать всеИзобретение относится к катализаторам получения углеводородов, в том числе жидких синтетических топлив, олефинов, твердых углеводородов из смеси СО и водорода (синтез-газа). Способ приготовления катализатора, содержащего кобальт, рутений и алюминий, для процесса получения углеводородов из синтез-газа отличается тем, что катализатор готовят методом пропитки кобальт-алюминиевого предшественника катализатора раствором нитратоамминокомплекса нитрозорутения состава Ru(NO)(NH3)x(H2O)y(NO3)3, где x=4, y=1, 0 или x=2, y=0 с последующими стадиями сушки и прокаливания. Заявлен также способ получения углеводородов из синтез-газа. Технический результат - высокая каталитическая активность катализатора, высокая селективность катализатора по отношению к высокомолекулярным углеводородам C5+, умеренная характерная температура восстановительной активации катализатора. 2 н. и 3 з.п. ф-лы, 2 табл., 2 ил., 4 пр.

Реферат

Изобретение относится к катализаторам получения углеводородов, в том числе жидких синтетических топлив, олефинов, твердых углеводородов из смеси CO и водорода (синтез-газа). В дальнейшем полученные углеводороды могут быть использованы для получения энергии (т.е. для сжигания в качестве топлива) либо для получения полезных химических соединений (например, углеводородов с меньшим числом атомов углерода на одну молекулу, полимерных материалов, высших спиртов, поверхностно-активных веществ и др.).

Известны способы превращения синтез-газа в ценные химические продукты по реакциям:

nCO+(2n+1)H2=CnH2n+2+nH2O

nCO+(2n)H2=CnH2n+nH2O

в присутствии катализатора при температурах 190-230°C. Эти способы объединяются под названием "синтез Фишера-Тропша" или "низкотемпературный синтез Фишера-Тропша". В результате синтеза Фишера-Тропша могут быть количественно получены и выделены насыщенные и ненасыщенные углеводороды с любым количеством атомов углерода от 1 (метан) до более чем 100, а также спирты. Катализатор обычно содержит один или несколько элементов из группы: железо, кобальт, никель, рутений. Синтез-газ может иметь различное соотношение содержания CO:H2, определяемое способом его получения, а также может быть разбавлен азотом.

Детальное исследование особенностей формирования кобальт- и -алюминий-содержащих катализаторов синтеза Фишера-Тропша, проведенный в работах [Сименцова И.И., Хасин А.А., Минюкова Т.П., Давыдова Л.П., Шмаков А.Н., Булавченко О.А., Черепанова С.В., Кустова Г.Н., Юрьева Т.М. Влияние состава и структуры соединения-предшественника на каталитические свойства кобальт-алюминиевых катализаторов в реакциях синтеза Фишера-Тропша. Кинет, катал. 53(4) (2012) 520-526] показал, что активный и селективный катализатор синтеза Фишера-Тропша может быть получен методами нанесения кобальта на оксид алюминия осаждением из азотнокислых солей в ходе разложения мочевины, последующего прокаливания в токе инертного газа при температурах 300-500°C и восстановления в токе водорода при температурах выше 500°C. Селективные Co-Al катализаторы синтеза Фишера-Тропша, характеризующиеся несколько меньшей активностью, могут быть получены методами соосаждения катионов кобальта и алюминия из раствора азотнокислых солей [A.A. Khassin, T.M. Yurieva, G.N. Kustova, I.Sh. Itenberg, M.P. Demeshkina, T.A. Kriger, L.M. Plyasova, G.K. Chermashentseva, and V.N. Parmon. Cobalt-aluminum co-precipitated catalysts and their performance in the Fischer-Tropsch synthesis. J. Mol. Catal. A: Chem., 168 (1-2) (2001) 193-207], последующего прокаливания в токе инертного газа при температурах 300-500°C и восстановления в токе водорода при температурах выше 600°C.

Высокая температура восстановления активного компонента (кобальта), которую можно рассматривать как стадию приготовления катализатора или выделять в отдельный процесс восстановительной активации катализатора, создает значительные трудности в промышленном использовании таких катализаторов: если активацию проводить непосредственно в реакторе синтеза после его загрузки, то конструкция и материалы реактора и теплообменного оборудования должны быть рассчитаны на температуры до 600°C и выше, что значительно превышает температуру синтеза (190-230°C). Это значительно удорожает стоимость реактора. Если же активацию проводить в отдельном аппарате, то после активации катализатора требуется проводить дополнительные стадии его пассивации и консервации, усложняется его загрузка в реактор (требуется проведение загрузки под защитной атмосферой), катализатор подвергается дополнительным нагрузкам при загрузке и выгрузке из активатора.

Возможным способом снижения температуры активации является введение в состав катализатора рутения в количестве до 5 мас. %. Промотирование катализатора синтеза Фишера-Тропша рутением снижает температуру восстановления кобальта. Изобретение [ЕР 0319625, B01J 23/89, 1989-06-14] защищает катализатор, содержащий кобальт и рутений на носителе, содержащем оксид титана, в котором кобальт и рутений входят в составе одного и того же кристаллита. Несмотря на то что изобретение рассматривает катализаторы, приготовленные методом пропитки носителя солями кобальта и рутения, для которых температура восстановления кобальта не столь высока, в описании изобретения показано, что введение рутения снижает температуру восстановления кобальта на 20-30°C. Для восстановления катализатора рекомендована предпочтительная температура 400°C, однако отмечено, что восстановление можно проводить при температурах от 200 до 500°C.

Демонстрация возможности снижения температуры восстановления кобальта при введении промотирующих количеств рутения, проведенная в цитируемом выше патенте для катализаторов на основе оксида титана, вызвала большой интерес среди исследователей в области кобальт-алюминиевых катализаторов синтеза Фишера-Тропша. В последующие годы было проведено большое число исследований по влиянию присутствия рутения на температуру восстановления кобальт-алюминиевых катализаторов.

В работе [G. Jacobs, P.М. Patterson, Y. Zhang, Т. Das, J. Li, В.H. Davis. Fischer-Tropsch synthesis: deactivation of noble metal-promoted Co/Al2O3 catalysts / Applied Catalysis A: General 233 (2002) 263-281] для пропитки катализатора 15%Со/Al2O3 использовали раствор нитрата нитрозорутения. Пропитка 0.2-1 мас. % рутения привела к снижению характерной температуры восстановления кобальта с 570 до 470°C. При этом отмечено повышение начальной активности катализатора, однако также отмечено и повышение скорости дезактивации катализатора. В результате стационарная активность катализатора 0.5Ru-15%Co/Al2O3 оказалась в полтора раза ниже, чем у непромотированного катализатора.

Аналогичные результаты приведены в публикации [Sang-Hoon Song, Sang-Bong Lee, Jong Wook Bae, P.S. Sai Prasad, Ki-Won Jun Influence of Ru segregation on the activity of RU-Co/γ-Al2O3 during FT synthesis: A comparison with that of Ru-Co/SiO2 catalysts / Catalysis Communications 9 (2008) 2282-2286], где для промотирования катализатора 20%Со/Al2O3 также использовали раствор нитрата нитрозорутения. Отмечено снижение характерной температуры восстановления с 550 до 430°C. Доля кобальта, восстановимого при 400°C, увеличилась при промотировании с 57 до 78-82%. Соответственно было отмечено и увеличение активности промотированных катализаторов при сохранении высокой селективности (α=0.88-0.89).

В работе [S.A. Hosseini A. Taeb, F. Feyzi, F. Yaripou Fischer-Tropsch synthesis over Ru promoted Со/γ-Al2O3 catalysts in a CSTR/ Catalysis Communications 5 (2004) 137-143] рутений вносили из раствора хлорида рутения. При использовании этого предшественника температуру восстановления кобальта удалось снизить до 409°C (при внесении 1% Ru) и даже до 364°C (при внесении 2% Ru). Однако образующиеся кристаллиты металлического кобальта характеризуются весьма низкой дисперсностью (менее 3%, размер кристаллитов более 20 нм). В других работах использование в качестве предшественника хлорида рутения не оказывало столь существенного эффекта на температуру восстановления. Так, в публикации [М.J. Parnian, А.Т. Najafabadi, Y. Mortazavi, A.A. Khodadadi, I. Nazzari, Ru promoted cobalt catalyst on γ-Al2O3: Influence of different catalyst preparation method and Ru loadings on Fischer-Tropsch reaction and kinetics / Applied Surface Science 313 (2014) 183-195] исходная характерная температура восстановления 550°C снизилась лишь до 434°C.

Желательность снижения температуры восстановления до 350-380°C и ниже заставляет исследователей искать другие предшественники рутения и способы внесения.

Нанесение рутеноцена методом CVD было использовано для приготовления катализаторов синтеза Фишера-Тропша в работе [M.J. Parnian, А.А. Khodadadi, А. Taheri Najafabadi, Y. Mortazavi, Preferential chemical vapor deposition of ruthenium on cobalt with highly enhanced activity and selectivity for Fischer-Tropsch synthesis, Appl. Catal. A: Gen. 470 (2014) 221-231]. Однако этот метод промотирования, приведший к значительному увеличению активности катализатора, оказал очень небольшое влияние на характерную температуру восстановления кобальта, понизив ее с около 700 до около 600°C.

Разработка методов приготовления и установление структуры новых комплексов рутения, в том числе нитратоамминокомплексов нитрозорутения [Емельянов В.А. Образование и превращения нитрозокомплексов рутения в хлоридных, нитритных, нитратных и аммиачных растворах. Автореферат дисс. докт. хим. наук, Новосибирск, 2013], позволяет предложить новые способы приготовления кобальт-алюминиевых катализаторов, промотированных рутением.

Изобретение решает задачу, которая заключается в разработке способа приготовления эффективного катализатора получения углеводородов из синтез-газа.

Технический результат - высокая каталитическая активность катализатора - не менее 2 ммоль CO в час на 1 г катализатора при 190°C, 2.1 МПа и степени превращения CO менее 20%; высокая селективность катализатора по отношению к высокомолекулярным углеводородам C5+ - не менее 75% при 190°C, 2.1 МПа и степени превращения CO менее 20%; умеренная (низкая) характерная температура восстановительной активации катализатора - не более 380°C.

Задача решается способом приготовления катализатора получения углеводородов из синтез-газа, который готовят пропиткой кобальт-алюминиевого предшественника катализатора раствором нитратоамминокомплекса нитрозорутения с последующими стадиями сушки и прокаливания.

В качестве нитратоамминокомплекса нитрозорутения используют Ru(NO)(NH3)2(NO3)3.

Кобальт-алюминиевый предшественник катализатора готовят из частиц оксида или окси-гидроксида алюминия, имеющих форму круговых цилиндров, и водного раствора, содержащего мочевину и катионы Со2+, способ приготовления кобальт-алюминиевого предшественника катализатора включает в себя стадию интенсивного перемешивания при температуре выше 80°C взвешенных в водном растворе частиц оксида или окси-гидроксида алюминия, обеспечивающего их механическое обтачивание, и полученный кобальт-алюминиевый предшественник катализатора представляет собой гранулы, имеющие форму сфероцилиндров.

Содержание рутения в катализаторе составляет не более 1 мас. %.

Задача решается также способом получения углеводородов из синтез-газа, который осуществляют с использованием катализатора, приготовленного по описанному выше способу, восстановительную активацию которого проводят в токе водородсодержащего газа при температуре не выше 380°C.

В настоящем изобретении катализатор превращения синтез-газа в углеводороды готовят путем последовательного проведения следующих операций:

- приготовление кобальт-алюминиевого предшественника катализатора;

- пропитка кобальт-алюминиевого катализатора раствором нитратоамминокомплекса нитрозорутения;

- прокаливание катализатора.

В настоящем изобретении углеводороды из синтез газа получают с использованием катализатора, приготовленного по описанному выше способу, восстановительную активацию катализатора в токе водородсодержащего газа проводят при температуре не более 380°C.

Под термином «кобальт-алюминиевого предшественника катализатора» подразумевается кобальт-содержащее соединение, нанесенное на оксид алюминия. Предшественник катализатора может быть в виде гранул или дисперсного порошка, кобальт-содержащее соединение может представлять собой оксид кобальта или совместный оксид кобальта-алюминия. В том числе в качестве кобальт-алюминиевого предшественника катализатора может выступать любой известный кобальт-алюминиевый катализатор, например катализатор по патенту [RU 2538088, B01J 21/04, 14.10.2013].

Под термином «нитратоамминокомплекс нитрозорутения» подразумевается комплексное соединение состава Ru(NO)(NH3)x(H2O)y(NO3)3, где x=4, y=1 или 0 или x=2, y=0. Соответственно, комплекс может быть катионом в составе нитрата, как, например, транс-[RuNO(NH3)2(H2O)(NO3)2]+NO3 или транс-[RuNO(NH3)4(NO3)]2+(NO3)2, или электронейтральным. Предпочтительным комплексом является электронейтральный комплекс гран-[Ru(NO)(NH3)2(NO3)3]. Приготовление и охарактеризование структуры таких комплексов известно [Е.В. Кабин, В.А. Емельянов, В.А. Воробьев, Н.И. Алферова, С.В. Ткачев, И.А. Байдина Взаимодействие транс-[RuNO(NH3)4(OH)]Cl2 с азотной кислотой и синтез нитратоамминокомплексов нитрозорутения // Журнал неорганической химии, 2012, том 57, №8, с. 1225-1233; Емельянов В.А. Образование и превращения нитрозокомплексов рутения в хлоридных, нитритных, нитратных и аммиачных растворах. Автореферат дисс. докт. хим. наук, Новосибирск, 2013].

Как показано ниже, в примерах, иллюстрирующих изобретение, использование на стадии пропитки раствора нитратоамминокомплекса нитрозорутения позволяет снизить характерную температуру восстановления кобальта на более чем 250°C до 280-330°C. При этом такой способ приготовления позволяет получать катализатор с высокой активностью и селективностью в синтезе высокомолекулярных углеводородов из синтез-газа.

Сущность изобретения иллюстрируется следующими примерами, таблицами и рисунками:

Пример 1

Катализатор готовят с использованием кобальт-алюминиевого предшественника катализатора, описанного в патенте [RU 2538088, B01J 21/04, 14.10.2013]. Для приготовления кобальт-алюминиевого предшественника катализатора используют водный раствор нитрата Со2+ и мочевины с концентрациями Со2+ 3 моль/л и мочевины 10.8 моль/л. Объем пор предшественника катализатора, определяющий влагоемкость его гранул составляет 0.5 см3/г.

В качестве нитратоамминокомплекса нитрозорутения используют комплекс Ru(NO)(NH3)2(NO3)3. Пропитку проводят по влагоемкости раствором нитратоамминокомплекса нитрозорутения в деионизованной воде с концентрацией 35 г/л. Полученный катализатор сушат при 80°C на воздухе и прокаливают в проточном реакторе в среде инертного газа (аргона) при нагреве со скоростью 2°C/мин до 350°C и выдержкой при 350°C в течение 1,5 ч.

Полученные гранулы катализатора имеют темно-коричневый цвет и сфероцилиндрическую форму с диаметром цилиндрической поверхности 2,3-2,6 мм. Среднее содержание кобальта и рутения в гранулах катализатора после прокаливания составляет 9.14 мас. % и 0.47 мас. % соответственно (таблица 1).

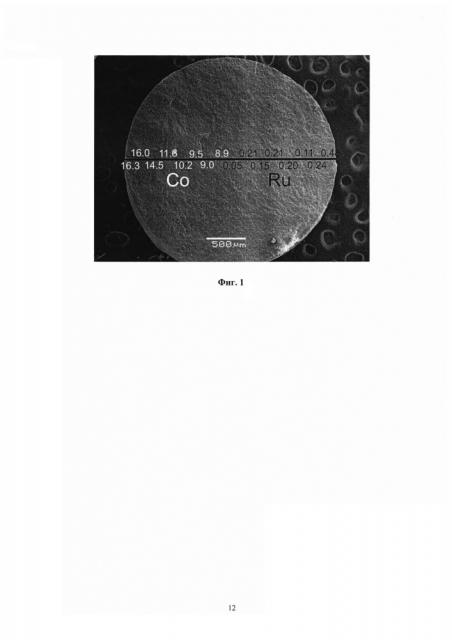

На Фиг. 1 приведена электронная растровая микрография среза зерна катализатора, на микрографии приведены численные значения распределения концентрации кобальта и рутения в зависимости от удаленности от центра зерна, выраженные в масс. %.

Термические кривые восстановления катализатора в токе 50% водорода в аргоне приведены на Фиг. 2. Характерная температура восстановления кобальта до металлического состояния составляет 330°C.

Восстановительную активацию проводят в каталитическом проточном реакторе в среде 100% водорода при ступенчатом нагреве со скоростью 2°C/мин до 330°C и выдержкой в течение 4 ч.

Каталитические испытания проводят в проточном изотермическом однорядном реакторе, при составе реакционной смеси CO 30% об., H2 60% об., N2 10% об., при давлении 2.1 МПа и температуре 190°C.

Каталитические свойства полученного катализатора приведены в таблице 2.

Пример 2

Катализатор готовят аналогично примеру 1, но пропитку проводят по влагоемкости раствором нитратоамминокомплекса нитрозорутения в деионизованной воде с концентрацией 14 г/л, а восстановление проводят в каталитическом проточном реакторе в среде 100% водорода при ступенчатом нагреве со скоростью 2°C/мин до 350°C и выдержкой в течение 4 ч.

Термические кривые восстановления катализатора в токе 50% водорода в аргоне приведены на Фиг. 2. Характерная температура восстановления кобальта до металлического состояния составляет 374°C.

Основные параметры полученного катализатора приведены в таблице 1.

Каталитические испытания проводят в проточном изотермическом однорядном реакторе, при составе реакционной смеси CO 30% об., H2 60% об., N2 10% об., при давлении 2.1 МПа и температуре 190°C.

Каталитические свойства полученного катализатора приведены в таблице 2.

Пример 3

Катализатор готовят аналогично примеру 1, но пропитку проводят по влагоемкости раствором нитратоамминокомплекса нитрозорутения в деионизованной воде с концентрацией 70 г/л, а восстановление проводят в каталитическом проточном реакторе в среде 100% водорода при ступенчатом нагреве со скоростью 2°C/мин до 300°C и выдержкой в течение 4 ч.

Термические кривые восстановления катализатора в токе 50% водорода в аргоне приведены на Фиг. 2. Характерная температура восстановления кобальта до металлического состояния составляет 282°C.

Основные параметры полученного катализатора приведены в таблице 1.

Каталитические испытания проводят в проточном изотермическом однорядном реакторе при составе реакционной смеси CO 30% об., H2 60% об., N2 10% об., при давлении 2.1 МПа и температуре 190°C. Каталитические свойства полученного катализатора приведены в таблице 2.

Пример 4 (Кобальт-алюминиевый предшественник катализатора)

Катализатор готовят по методу, описанному в патенте [RU 2538088, B01J 21/04, 14.10.2013]. Для приготовления катализатора используют водный раствор нитрата Со2+ и мочевины с концентрациями Со2+ 3 моль/л и мочевины 10.8 моль/л. 20 г гранул носителя, взвешенных в 150 мл водного раствора, интенсивно перемешивали лопастной мешалкой при температуре 90°C в течение 5 ч. По окончании стадии гранулы приготовленного катализатора отделяли от суспензии образовавшегося в процессе приготовления дисперсного гидроксосоединения Co-Al, тщательно промывали дистиллированной водой и высушивали на воздухе. Полученные гранулы катализатора имеют розовый цвет и сфероцилиндрическую форму с диаметром цилиндрической поверхности 2,3-2,6 мм. Объем пор катализатора, определяющий влагоемкость гранул, составляет 0.5 см3/г катализатора. Содержание кобальта в просушенном катализаторе по данным хим. анализа составляет 9.5 мас. %.

Данный просушенный катализатор использовали в качестве кобальт-алюминиевого предшественника катализаторов в описанных выше примерах 1-3. Прокаливание катализатора проводили в токе инертного газа при температуре 350°C.

Термические кривые восстановления катализатора в токе 50% водорода в аргоне приведены на Фиг. 2. Характерная температура восстановления кобальта до металлического состояния составляет 584°C.

Восстановительную активацию проводят в каталитическом проточном реакторе в среде 100% водорода при ступенчатом нагреве со скоростью 2°C/мин до 520°C и выдержкой в течение 4 ч.

Основные параметры полученного катализатора приведены в таблице 1.

Каталитические испытания проводят в проточном изотермическом однорядном реакторе при составе реакционной смеси CO 30% об., Н2 60% об., N2 10% об., при давлении 2.1 МПа и температуре 190°C. Каталитические свойства полученного катализатора приведены в таблице 2.

Приведенные примеры демонстрируют, что характерная температура восстановления кобальта в катализаторах, приготовленных методом пропитки кобальт-алюминиевого предшественника катализатора раствором нитратоамминокомплекса нитрозорутения с последующим прокаливанием, не превышает 380°C.

Катализаторы, приготовленные методом пропитки кобальт-алюминиевого предшественника катализатора раствором нитратоамминокомплекса нитрозорутения с последующим прокаливанием и восстановлением в токе водородсодержащего газа при температуре 300-350°C проявляют высокую активность, сравнимую с активностью непромотированного катализатора (кобальт-алюминиевого предшественника), восстановленного при 500°C. При этом селективность катализаторов по отношению к углеводородам С5+ также остается достаточно высокой, а параметр α молекулярно-массового распределения продуктов синтеза (распределения Андерсона-Шульца-Флори) значительно превышает значение α для продуктов, получаемых из непромотированного катализатора (кобальт-алюминиевого предшественника).

1. Способ приготовления катализатора, содержащего кобальт, рутений и алюминий, для процесса получения углеводородов из синтез-газа, отличающийся тем, что катализатор готовят методом пропитки кобальт-алюминиевого предшественника катализатора раствором нитратоамминокомплекса нитрозорутения состава Ru(NO)(NH3)x(H2O)y(NO3)3, где x=4, y=1, 0 или x=2, y=0 с последующими стадиями сушки и прокаливания.

2. Способ по п. 1, отличающийся тем, что в качестве нитратоамминокомплекса нитрозорутения используют Ru(NO)(NH3)2(NO3)3.

3. Способ по п. 1, отличающийся тем, что кобальт-алюминиевый предшественник катализатора готовят из частиц оксида или окси-гидроксида алюминия, имеющих форму круговых цилиндров, и водного раствора, содержащего мочевину и катионы Со2+, способ приготовления кобальт-алюминиевого предшественника катализатора включает в себя стадию интенсивного перемешивания при температуре выше 80°C взвешенных в водном растворе частиц оксида или окси-гидроксида алюминия, обеспечивающего их механическое обтачивание, и полученный кобальт-алюминиевый предшественник катализатора представляет собой гранулы, имеющие форму сфероцилиндров.

4. Способ по п. 1, отличающийся тем, что содержание рутения в катализаторе составляет не более 1 мас. %.

5. Способ получения углеводородов из синтез-газа, отличающийся тем, что его проводят с использованием катализатора, приготовленного по любому из пп. 1-4, восстановительную активацию которого проводят в токе водородсодержащего газа при температуре не выше 380°C.