Способ деасфальтизации и деметаллизации тяжелого нефтяного сырья

Иллюстрации

Показать всеИзобретение относится к способу удаления асфальтенов и металлов из тяжелого нефтяного сырья. Способ высокотемпературной деасфальтизации и деметаллизации тяжелого нефтяного сырья осуществляют следующим образом. Тяжелую нефть или мазут пропускают через неподвижный слой адсорбента при температуре 300-600°С при скорости подачи сырья через адсорбент 0,5-2 г-сырья/г-адсорбента/ч в присутствии водорода, подаваемого под давлением 4-7 МПа, способ отличается тем, что используют адсорбент, состоящий из гамма-оксида алюминия, полученный с помощью темплатного синтеза, содержащего макропоры, образующие регулярную пространственную структуру, причем доля макропор с размером в диапазоне от 50 нм до 500 нм составляет не менее 30% в общем удельном объеме пор. Технический результат - способ получения жидких нефтепродуктов с низким содержанием металлов и асфальтенов является экономичным. 1 з.п. ф-лы, 3 ил., 4 пр.

Реферат

Изобретение относится к способу очистки тяжелого нефтяного сырья от металлов и асфальтенов путем их гидропереработки в присутствии адсорбента.

Углеводороды и, в частности, нефть рассматриваются как основной источник энергии и полимерных материалов для нужд человечества в последующие 25-200 лет. Запасы легко извлекаемой и легко перерабатываемой нефти истощаются, в то же время значительны запасы тяжелой или битумной нефти. Таким образом, прогнозируется увеличение доли использования тяжелой нефти и тяжелого нефтяного сырья в нефтехимическом секторе в будущем.

Основной трудностью использования тяжелого нефтяного сырья в химической промышленности является повышенное содержание асфальтенов и соединений металлов, приводящее к ускоренной дезактивации катализаторов глубокой переработки нефти, загрязнению реакторов смолами. Кроме того, высокая вязкость тяжелой нефти усложняет ее использование в промышленности. Для подготовки тяжелого нефтяного сырья к глубокой переработке на нефтеперерабатывающих заводах (крекинг, риформинг) предложены предварительные процессы деасфальтизации и деметализации, в которых снижается вязкость, плотность и коксуемость нефтепродукта, уменьшается содержание в нем металлических примесей (Ni, V и др.), происходит осветление.

Известны различные способы деасфальтизации и деметализации тяжелого нефтяного сырья: В патенте RU 2218379 для удаления асфальтенов из тяжелых твердых нефтяных остатков (гудрона) предложено использовать экстракцию сжиженными низкомолекулярными алканами. Нефтяной остаток подвергают экстракции сжиженным пропаном с получением растворов асфальта и деасфальтизата. Образующуюся фазу деасфальтизата отделяют от фазы асфальта, после чего направляют в регенератор, где при низком давлении пропан улетучивается и возвращается для повторения процесса.

В источнике [Нефтегазовые технологии, 2003, №2, с. 91] описан подобный способ деасфальтизации, согласно которому остаточное нефтяное сырье, смешанное при повышенных температуре и давлении в смесителе с углеводородным растворителем (от пропана до гексана), поступает в экстрактор (сепаратор асфальтенов). В нем растворитель, подаваемый противотоком сырью, извлекает из последнего более легкие компоненты с получением раствора деасфальтизата. Из нижней части экстрактора выводят раствор асфальта. После регенерации растворителя из растворов его насосом возвращают на смешение с остаточным сырьем.

В патенте RU 2462501, C10G 32/02, 27.09.2012 описано изобретение, касающееся способа деметаллизации и обессеривания в потоке сырой нефти, в котором сырая нефть поступает в первый электролизер для деметаллизации исходной нефти, затем обрабатываемая нефть подается во второй электролизер для извлечения серы, при этом обработку сырой нефти в потоке проводят электрохимически на переменном асимметричном токе.

В последнее десять-пятнадцать лет в качестве эффективных методов деасфальтизации и деметализации рассматриваются каталитические методы. В патенте JO2073 (В) [JP] 19970531 японской фирмы Japan Energy Corp. предложен катализатор гидропереработки тяжелого нефтяного сырья, содержащий пористый носитель из оксида алюминия с нанесенными на него соединениями молибдена, никеля и кобальта. Катализатор производит доочистку нефтепродукта от остаточного металлического компонента, таким образом продляя срок службы катализатора гидрирования.

В патенте US 9133401, B01J 21/94, 15.09.2015 предлагается усовершенствованный катализатор для гидродеметаллизации тяжелых нефтей и остатков. Катализатор имеет большие поры для гидродеметаллизации тяжелой нефти и остатка, благодаря чему обладает высокой активностью деметаллизации и высокой емкостью по металлу. Катализатор гидроочистки получают смешиванием исходного пористого порошка, преимущественно состоящего из гамма-оксида алюминия и имеющего поры объемом 0,3-0,6 мл/г или более и средний диаметр пор от 10 до 26 нм, экструдированного и прокаленного, с нанесенным металлическим активным компонентом из элементов, принадлежащих к группам VIIIB и VIB периодической таблицы.

Также в патенте US 4582595 (А) корпорации Mobil Oil Corp. предложен способ гидропереработки тяжелых нефтей с использованием катализатора на основе сепиолита. Изобретение относится к катализатору и способу его использования. При синтезе катализатора используется ионообменная реакция сепиолита с металлами групп Iб, IIб, IIb, IVb, Vb или VIIa, пропитка металлом из группы VIa и обмен с магниевой солью с промежуточной прокалкой. Авторы патента указывают на то, что разработанная каталитическая композиция применима для деметаллизации и гидропереработки углеводородного сырья.

В 2004 г. опубликован патент Китая CN №1488719 (А), в котором описан новый метод гидропереработки тяжелых углеводородов. Изобретение раскрывает метод обработки тяжелых углеводородов гидрированием, и характеризуется тем, что остаточное сырье последовательно проходит через фиксированный слой с защитным агентом, слой с катализатором деметаллизации, слой с катализатором гидрообессеривания и слой с катализатором гидродеазотирования (крекинга), в результате достигается очистка масла от асфальтенов, кокса и металлов.

Наиболее близким является катализатор и способ его использования, описанные в патенте [US 4328127, B01J 21/04, 14.05.1982]. В данном изобретении раскрывается роль крупных пор в удалении асфальтеновой фракции, показано, что крупные частицы асфальтенов не могут проникать в узкие поры адсорбента, следовательно, любой сорбционный материал для переработки мазутов должен содержать поры размером 20 нм и более для эффективного взаимодействия с асфальтенами и другими высокомолекулярными соединениями. В изобретении представлен макропористый катализатор, в котором в качестве активного компонента используются оксиды кобальта и молибдена, нанесенные на носитель из оксида алюминия. Недостатками данного катализатора являются его высокая стоимость, большие трудозатраты при приготовлении, сложность регенерации, а также малый объем транспортных макропор в носителе.

Изобретение решает задачу разработки эффективного способа удаления асфальтенов и металлов из тяжелого нефтяного сырья путем их концентрирования на поверхности адсорбента в присутствии водорода при повышенном давлении и температуре.

Задача решается предложенным способом высокотемпературной деасфальтизации и деметаллизации тяжелого нефтяного сырья, в котором нефть пропускают через неподвижный слой адсорбента при температуре 300-600°С, скорости подачи тяжелой нефти через адсорбент 0,5-2 г-нефти/г-адсорбента/ч, в присутствии водорода, подаваемого под давлением 4-7 МПа с соотношением 900-1000/1 (газ/жидкость), при этом используют адсорбент, состоящий из гамма-оксида алюминия, содержащий макропоры, образующие регулярную пространственную структуру, причем доля макропор с размером в диапазоне от 50 нм до 500 нм составляет не менее 30% в общем удельном объеме пор указанного адсорбента (объем микропор и мезопор не превышает 69%, объем пор с размером более 500 нм не превышает 1% в общем объеме пор).

Технический результат - дешевый способ получения жидких нефтепродуктов с низким содержанием металлов и асфальтенов.

Сущность изобретения состоит в использовании адсорбента, который ранее не применяли в процессах нефтепереработки. Данный адсорбент представляет собой активный гамма-оксид алюминия. Адсорбент отличается пористой структурой, которая имеет бимодальный характер (микропоры, макропоры), причем значительная доля пор представляет собой макропоры с размером от 50 нм до 500 нм, расположенные в пространстве упорядоченным образом. В качестве адсорбента с упорядоченным пространственным расположением пор используется гамма-оксид алюминия, полученный с помощью темплатного синтеза, при этом размер макропор адсорбента лежит в диапазоне от 50 нм до 500 нм. Их объем в общем объеме пор составляет более 30% (объем микропор и мезопор не превышает 69%, объем пор с размером более 500 нм не превышает 1% в общем объеме пор).

Пористая структура адсорбента играет решающую роль при концентрировании асфальтенов и металлов. Крупные частицы асфальтенов не могут проникать в узкие поры адсорбента, следовательно, любой сорбционный материал для переработки мазутов должен содержать поры размером 20 нм и более для эффективного взаимодействия с асфальтенами и другими высокомолекулярными фракциями. Используемый в данном методе адсорбент на основе макропористого оксида алюминия обеспечивает эффективное удаление асфальтенов. Синтез макропористого оксида алюминия осуществляется с использованием полистирольного темплата, аналогично методике, представленной в патенте RU 2527573. Химическая природа поверхности адсорбента позволяет концентрировать металлсодержащие соединения на своей поверхности. В результате достигается высокая степень деасфальтизации и деметаллизации нефтяного сырья. Преимуществом предложенных адсорбентов по сравнению с ранее предложенными катализаторами является их низкая стоимость при сопоставимой эффективности в целевом процессе.

Гидропереработку исходного нефтяного сырья по новому способу проводят при повышенной температуре в диапазоне от 300 до 600°С и повышенном давлении водорода от 4 до 7 МПа. Повышение давления водорода препятствует образованию кокса на поверхности адсорбента и продлевает срок его службы. Скорость подачи сырья через адсорбент варьируют от 0,5 до 2 г-сырья/г-адсорбента/ч, а расход водорода задают в диапазоне 16-80 мг-Н2/г-сырья/ч. Процесс проводят в присутствии адсорбента с регулярной пространственной структурой макропор.

В качестве сырья могут быть использованы тяжелые нефти (Башкирская нефть), остатки атмосферной перегонки нефти, например мазут марки М-100.

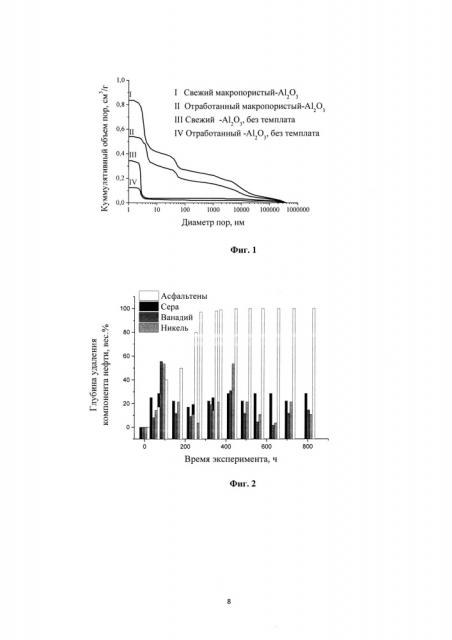

Сущность изобретения иллюстрируется следующими примерами и Фиг.1.

Пример 1.

Для приготовления адсорбента используют полистирольные темплаты с размером частиц 300 нм. Для получения носителя готовят пасту из подкисленного гидроксида алюминия (мелкодисперсный порошок псевдобемита - 80 г, азотная кислота - 2 г, дистиллированная вода - 25 г) и полистирольного темплата с размером частиц 300 нм (100 г). Продукт высушивают на воздухе в течение суток. Выход полученного композита составляет 180 г. Порошок композита гранулируют, полученные гранулы сушат на воздухе в течение суток, затем отжигают полистирол на воздухе при 950°С. Полученный материал обладает регулярной пространственной структурой макропор, имеющих средний размер 200-500 нм, измеренный с помощью низкотемпературной адсорбции азота. Пористая структура носителя показана на Фиг.1. Полученный адсорбент представляет собой цилиндрические гранулы диаметром 2,5 мм. Общий объем пор катализатора составляет 0,85 см3/г. Адсорбент в количестве 10 г загружают в реактор Берти и испытывают в реакции деметаллизации и деасфальтизации тяжелой Татарской нефти при температуре 600°С, давлении водорода - 7 МПа. Скорость подачи нефти составляет 2 г-нефти/г-адсорбента/ч, скорость подачи водорода 80 мг-Н2/г-кат/ч. После проведения испытаний пористость образца снижается до 0,55 см3/г за счет заполнения пор в исходном адсорбенте асфальтенами и соединениями металлов (Фиг. 1).

Пример 2 (сравнительный).

Приготовление адсорбента осуществляют аналогично примеру 1, однако при получении носителя не используют полистирольный темплат. Полученный адсорбент представляет собой цилиндрические гранулы диаметром 2,5 мм. Общий объем пор катализатора составляет 0,34 см3/г. Адсорбент в количестве 10 г загружают в реактор Берти и испытывают в реакции деметаллизации и деасфальтизации тяжелой Татарской нефти аналогично примеру 1. После проведения испытаний пористость образца снижается до 0,14 см3/г за счет заполнения пор в исходном адсорбенте асфальтенами и соединениями металлов (Фиг. 1).

Таким образом, в случае использования адсорбента, приготовленного в соответствии с примером 1 и имеющего макропористую структуру с порами от 50 нм до 500 нм, достигается более глубокое удаление асфальтенов и металлов.

Пример 3.

Гранулы макропористого адсорбента, приготовленные аналогично примеру 1, в количестве 15 г загружают в реактор Берти и испытывают в реакции деметаллизации и деасфальтизации тяжелого мазута марки М-100 при температуре 600°С, давлении водорода - 7 МПа. Скорость подачи сырья составляет 2 г-мазута/г-адсорбента/ч, соотношение водород/мазут составляет 9000 об./1 об.

Зависимость степени удаления соединений металлов и асфальтенов от времени представлена на Фиг. 2.

Пример 4 (сравнительный).

Гранулы макропористого адсорбента, приготовленные аналогично примеру 2, в количестве 15 г загружают в реактор Берти и испытывают в реакции деметаллизации и деасфальтизации тяжелого мазута марки М-100 при температуре 600°С, давлении водорода - 7 МПа. Скорость подачи сырья составляет 2 г-мазута/г-адсорбента/ч, соотношение водород/мазут составляет 9000 об./1 об. Зависимость степени удаления соединений металлов и асфальтенов от времени представлена на Фиг. 3.

Таким образом, в случае использования адсорбента, приготовленного в соответствии с примером 1 и имеющего макропористую структуру с порами от 50 нм до 500 нм, наблюдается более высокая степень очистки нефтяного сырья от асфальтенов и металлов, чем в случае с традиционным сорбентом, приготовленным по примеру 2.

1. Способ высокотемпературной деасфальтизации и деметаллизации тяжелого нефтяного сырья, в котором тяжелую нефть или мазут пропускают через неподвижный слой адсорбента при температуре 300-600°С, скорости подачи сырья через адсорбент 0,5-2 г-сырья/г-адсорбента/ч, в присутствии водорода, подаваемого под давлением 4-7 МПа, отличающийся тем, что используют адсорбент, состоящий из гамма-оксида алюминия, полученного с помощью темплатного синтеза, содержащего макропоры, образующие регулярную пространственную структуру, причем доля макропор с размером в диапазоне от 50 нм до 500 нм составляет не менее 30% в общем удельном объеме пор.

2. Способ по п. 1, отличающийся тем, что адсорбент имеет удельную поверхность не менее 100 м2/г с долей внешней поверхности не менее 50% и удельным объемом пор не менее 0,5 см3/г.