Катализатор для осуществления процесса фишера-тропша в компактном варианте и способ его получения (варианты)

Иллюстрации

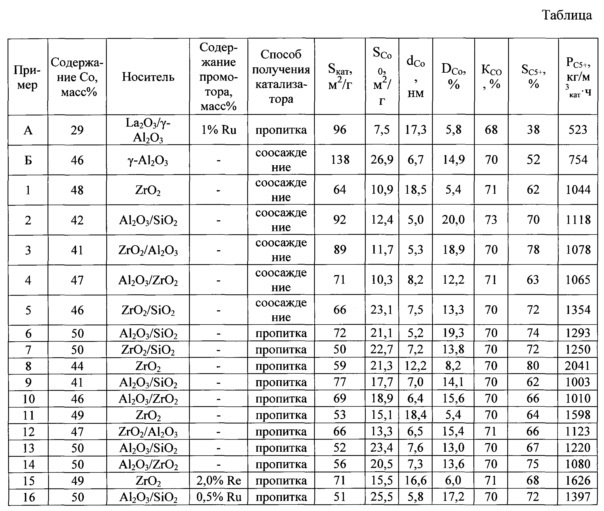

Показать всеИзобретение относится к нефтехимии, газохимии, углехимии и касается синтеза Фишера-Тропша в компактном варианте, требующем осуществления синтеза углеводородов в высокопроизводительных режимах с производительностью более 1000 кг/м3кат⋅ч. Катализатор характеризуется тем, что имеет удельную площадь поверхности в прокаленном состоянии 50-92 м2/г и после восстановления удельную площадь поверхности металлического кобальта 10,3-25,5 м2/г, средний размер частиц металлического кобальта 5,0-18,5 нм и дисперсность частиц 5,4-20,0% и содержащий 41-50 мас.% кобальта от массы прокаленного катализатора и носитель, имеющий удельную площадь поверхности 86-423 м2/г и объем пор носителя 0,20-1,07 см3/г, выбранный из группы: оксид циркония или оксид алюминия, модифицированный нанесением оксида циркония, или оксид кремния, модифицированный нанесением оксида циркония, или оксид циркония, модифицированный нанесением оксида алюминия, или оксид кремния, модифицированный нанесением оксида алюминия, при этом количество модифицирующего оксида составляет от 10 до 40 мас.% от массы носителя. Способ получения катализатора по первому варианту заключается в многократной пропитке носителя водным раствором прекурсора кобальта с последующей сушкой и прокаливанием, либо в соосаждении карбоната кобальта из основного раствора в присутствии носителя, сушке и прокаливании - по второму варианту. Изобретение обеспечивает достижение селективности катализатора в отношении образования углеводородов С5+ не менее 60% при конверсии СО не менее 70% и максимальной производительностью катализатора по высокомолекулярным углеводородам не менее 1000 кг/м3кат⋅ч. 3 н. и 2 з.п. ф-лы, 1 табл., 16 пр.

Реферат

Изобретение относится к нефтехимии, газохимии, углехимии и касается синтеза Фишера-Тропша, в частности катализатора и способа получения катализатора для синтеза углеводородов по методу Фишера-Тропша при проведении процесса в компактном варианте, требующем осуществления синтеза углеводородов в высокопроизводительных режимах при объемной скорости сырья не менее 10000 ч-1 с производительностью более 1000 кг/м3кат⋅ч.

Наряду с многотоннажными проектами по производству синтетических углеводородов из альтернативных источников сырья в Катаре, ЮАР, Нигерии, которые связаны с крупнейшими мировыми месторождениями природного газа, многие компании занимаются реализацией компактных мобильных технологий переработки природного газа в жидкое топливо. Основным преимуществом таких технологий является возможность их использования на небольших и удаленных месторождениях углеводородных ресурсов, в том числе на глубоководных морских месторождениях. В частности такие технологии ориентированы на переработку попутного нефтяного газа, значительная доля которого сжигается на месторождениях. Менее 10% месторождений природного газа в мире способны обеспечивать сырьем многотоннажные заводы по получению синтетической нефти мощностью 10000 барр/день и более. В то же время создание производств мощностью около 2000 барр/день может быть экономически целесообразно на 40% мировых месторождений природного газа.

В качестве сырья при реализации компактных технологий переработки углеводородных газов могут быть также вовлечены попутный нефтяной газ, сланцевый газ и газы, образующиеся при газификации отходов и биомассы.

Для обеспечения компактных размеров и снижения капитальных затрат при создании мобильных установок по переработке углеводородных газов в синтетическую нефть технология должна обеспечивать высокую производительность с единицы объема реактора. Это в свою очередь требует использования катализаторов, способных стабильно работать в высокопроизводительных режимах при объемной скорости сырья 10000 ч-1 и более и высокой селективности в отношении образования высокомолекулярных углеводородов.

Известен катализатор для осуществления процесса Фишера-Тропша в компактном варианте, диспергированный в микроволокнистой матрице, описанный в заявке на патент US 2013216445 А1, 22.08.2013 и заявке на патент международного патентного ведомства WO 2013126341 А1, 29.08.2013 компании Ceramatec Inc., развивающей модульную технологию синтеза Фишера-Тропша. В качестве основы для катализатора используют частицы микроволокнистого материала, в котором диспергирован наноразмерный металлический катализатор. Катализатор может содержать никель, кобальт, лантан, железо или сплавы (FeCuK, CoRu). Может быть использован носитель (оксид алюминия или кремния) и промоторы (Mn, La). Размер частиц катализатора составляет от 10 мкм до 1 мм в микроволокнистой матрице или 0,5 мм - 5 мм в виде обычных экструдатов. Температура реагентов на входе составляет 225,2°С, в слое катализатора 230-232°С, ниже слоя катализатора 226,6°С. Температура охлаждающей жидкости равна 215°С, в среднем на 15°С ниже, чем в слое катализатора. Производительность составляет 750 кгС5+/м3кат⋅ч.

Недостатком такого катализатора является его низкая производительность, не позволяющая эффективно перерабатывать синтез-газ в результате процесса Фишера-Тропша при его реализации в компактном варианте.

Известен способ получения катализатора для осуществления процесса Фишера-Тропша в компактном варианте, описанный в WO 2008104793 A3, 04.12.2008 компании Oxford catalysts Ltd., в котором активный металл находится в форме карбида. Катализатор включает носитель и карбид кобальта. Содержание кобальта составляет 10-50 масс %, предпочтительно около 30 масс %. Промоторы выбирают из ряда: Pd, Pt, Rh, Ru, Ir, Au, Ag и Os, предпочтительно Ru. Содержание промоторов составляет около 0,2 масс %. В качестве модификаторов могут быть добавлены другие металлы, такие как Zn, Cu, Mn, Mo, W и другие в количестве около 3%. Способ приготовления катализатора включает пропитку носителя раствором прекурсора активного металла и полярного органического соединения, где раствор содержит небольшое количество воды, или не содержит воду, сушку и прокаливание при атмосферном давлении и 500°С в бескислородной атмосфере или с небольшим содержанием кислорода для образования карбидов металлов. Описанные катализаторы в синтезе Фишера-Тропша при 220°С, 17,5 атм, объемной скорости 2000 ч-1 и соотношении Н2/СО=2 позволяют достигать конверсии СО 50-84% и производительности по высокомолекулярным углеводородам 160-280 кг/м3кат⋅ч.

Недостатком такого способа получения катализаторов процесса Фишера-Тропша для осуществления процесса в компактном варианте является их низкая производительность и присутствие кобальта в составе катализатора в форме карбида, что в условиях высокопроизводительного синтеза углеводородов приведет к повышенному метанообразованию и низкой селективности переработки синтез-газа в высокомолекулярные углеводороды.

Известен способ получения катализатора для осуществления процесса Фишера-Тропша в компактном варианте, включающего носитель и кобальт, нанесенный на носитель, описанный в WO 2012107718 A3, 03.01.2013 и 2013114098 А1, 08.08.2013. Модифицированный носитель готовят обработкой носителя раствором, содержащим соединение титана и карбоновую кислоту, с последующей сушкой при температуре 100-130°С и прокаливанием при температуре 200-350°С. Нанесение активного компонента проводят многократной пропиткой модифицированного носителя раствором, содержащим прекурсор активного металла и карбоновую кислоту, с последующей сушкой и прокаливанием. Носитель может быть выбран из группы: твердые оксиды, углерод, цеолиты, нитрид бора или карбид кремния. Соответствующими твердыми оксидами являются оксид алюминия, кремния, титана, циркония и цинка. Содержание оксида титана составляет 11-30 масс %. В качестве активного металла используют кобальт. В качестве промотора используют Pd, Pt, Rh, Ru, Re, Ir, Au, Ag, Os с содержанием от 0,01 до 30 масс %, предпочтительнее 0,2 масс %. Помимо этого могут использоваться различные модификаторы Zr, Ti, V, Cr, Mn, Ni, Cu и другие в количестве около 3 масс %.

Недостатком такого способа получения катализатора является сильное взаимодействие оксида титана с активным компонентом кобальтом, приводящее к образованию трудновосстанавливаемых соединений и понижению активности катализатора, что сделает невозможным длительную стабильную работу в высокопроизводительном режиме катализатора, полученного таким способом.

Также известен способ получения катализатора для осуществления процесса Фишера-Тропша в компактном варианте способом соосаждения, описанный ЕА 014214 В1, 29.10.2010. Предлагаемый катализатор, полученный способом соосаждения, является пригодным при осуществлении процесса Фишера-Тропша при объемных скоростях синтез-газа в диапазоне 1000-25000 ч-1, т.е. в условиях реализации процесса Фишера-Тропша в компактном варианте, и содержит 5-40 масс % кобальта и носитель - оксид алюминия, включающий 1-5 масс % лития от массы носителя. Испытания катализатора проводили в реакторе с неподвижным слоем катализатора с внутренним диаметром 4 мм при разбавлении катализатора карбидом кремния при конверсии СО около 50%.

Недостатком такого катализатора является плохая термическая стабильность работы катализатора, о чем свидетельствует необходимость разбавления катализатора карбидом кремния и проведение процесса Фишера-Тропша при конверсии СО около 50%, тогда как для эффективного преобразования синтез-газа в синтетические углеводороды конверсия СО должна составлять не менее 70%. Также недостатком указанного катализатора является использование в качестве носителя оксида алюминия, модифицированного литием, поскольку литий способствует повышению метанообразования, в особенности в высокопроизводительных режимах и при высокой конверсии СО, а оксид алюминия в условиях высокопроизводительного синтеза Фишера-Тропша образует с кобальтом невосстанавливаемые соединения.

Наиболее близким техническим решением к данному изобретению при получении катализатора для осуществления процесса Фишера-Тропша в компактном варианте способом пропитки являются катализатор и способ, описанный в патенте US 7217741 В2, 15.05.2007 компании Compact GTL. Для проведения процесса синтеза Фишера-Тропша в компактном варианте используют катализатор следующего состава: носитель катализатора представляет собой стабилизированный лантаном γ-оксид алюминия, содержание кобальта составляет 9-29% от массы катализатора, в качестве промотора используют рутений, платину или оксид гадолиния при соотношении Со/промотор от 10000/1 до 10/1. Реакцию синтеза Фишера-Тропша проводят при температуре 250-280°С, давлении 2,5 МПа при конверсии синтез-газа в две стадии и степени превращения за проход не более 65%.

Недостатком такого катализатора является низкое содержание активного компонента, при котором затруднительна длительная стабильная работа катализатора в высокопроизводительном режиме, невысокое значение конверсии сырья за один проход и высокие температуры, необходимые для достижения такого уровня конверсии, при которых вероятна высокая доля метана и легких углеводородов в продуктах синтеза, что не позволит эффективно перерабатывать синтез-газ в синтетические углеводороды при реализации процесса Фишера-Тропша в компактном варианте при использовании предлагаемого катализатора.

Наиболее близким техническим решением к данному изобретению при получении катализатора для осуществления процесса Фишера-Тропша в компактном варианте способом соосаждения является катализатор, описанный в WO 2001087480, 22.11.2001. Катализатор синтеза Фишера-Тропша имеет содержание кобальта 40-85 масс % и удельную площадь поверхности металлического кобальта после восстановления более 25 м2/г. Катализатор получают соосаждением карбоната кобальта из основного раствора, имеющего рН в пределах 7-12, содержащего аммиак, карбонат аммония, карбонат кобальта и воду, и носитель при массовом соотношении носитель:кобальт 0,15-0,5 при нагреве смеси до температуры 60-110°С в течение периода времени, пока раствор не станет прозрачным. Затем твердое вещество отфильтровывали, промывали и сушили на воздухе при температуре 120°С и при необходимости прокаливали на воздухе. В качестве носителя такого катализатора предлагается использовать оксид алюминия.

Недостатком такого катализатора является использование оксида алюминия в качестве носителя катализатора, поскольку известно, что оксид алюминия при взаимодействии с кобальтом при температурах процесса Фишера-Тропша, а также при прокаливании и активации катализатора, образует невосстанавливаемые соединения, например, алюминаты кобальта, что приводит к исключению части кобальта из активного состояния и быстрой дезактивации алюмокобальтовых катализаторов в условиях высокопроизводительного синтеза Фишера-Тропша, предполагающих значительное выделение тепла, обуславливающее локальные перегревы на поверхности катализатора, и высокое парциальное давление водяного пара, что интенсифицирует процесс образования неактивных соединений кобальта.

Указанные недостатки предполагают невозможность использования катализатора, полученного соосаждением в соответствии с патентом WO 2001087480, 22.11.2001, при осуществлении процесса Фишера-Тропша в компактном варианте.

Техническая задача заявленной группы изобретений заключается в разработке катализатора, пригодного для осуществления процесса Фишера-Тропша в компактном варианте, и способа получения такого катализатора (варианты). Реализация заявленной группы изобретений позволяет устранить указанные недостатки известных катализаторов и способов их получения.

Технический результат от реализации заявленной группы изобретений заключается в достижении селективности предлагаемого катализатора в отношении образования углеводородов С5+ не менее 62% при конверсии СО не менее 70% и максимальной производительностью катализатора по высокомолекулярным углеводородам не менее 1000 кг/м3кат⋅ч.

На активность, производительность и селективность кобальтсодержащих катализаторов в синтезе Фишера-Тропша, а также стабильность их работы оказывают влияние размер частиц металлического кобальта, фазовый состав катализатора, природа и структурные характеристики носителя и введение промотирующих добавок. Подбор оптимального сочетания указанных параметров и условий приготовления катализаторов позволяет реализовывать достаточное число активных центров синтеза высокомолекулярных углеводородов для достижения эффективной и стабильной работы катализаторов в высокопроизводительных режимах.

Высокопроизводительные катализаторы для осуществления синтеза Фишера-Тропша в компактном варианте должны обладать высокой плотностью активных центров, обеспечивающих большую удельную скорость реакции, а также способностью длительное время поддерживать высокую активность. Для создания таких катализаторов необходимо высокое содержание кобальта при его высокой дисперсности на поверхности носителя и оптимальном взаимодействии с носителем в зависимости от химической природы последнего. Высокая удельная площадь поверхности металлического кобальта после восстановления (SCo0>10 м2/г) обеспечивает высокую активность катализатора, тогда как высокая дисперсность частиц металлического кобальта (DCo>5%) способствует повышению стабильности работы катализаторов и повышению селективности в отношении образования высокомолекулярных углеводородов. При размерах частиц металлического кобальта (dCo) менее 4 нм, что соответствует дисперсности более 25%, характерно повышение взаимодействия кобальт-носитель, приводящее к снижению активности катализатора и быстрой его дезактивации.

К повышению взаимодействия активного компонента с носителем также приводит использование оксидов с высокой кислотностью поверхности, как например, оксид алюминия. В результате взаимодействия соединений кобальта и оксида алюминия в процессе синтеза катализатора, его активации и получения синтетических углеводородов в его присутствии образуются невосстанавливаемые неактивные соединения, которые снижают содержание доступного для образования активных центров кобальта, что может привести к необратимой дезактивации катализатора. Поэтому с целью исключения возможности образования значительного количества таких неактивных кобальтсодержащих соединений в высокопроизводительном катализаторе для осуществления синтеза Фишера-Тропша в компактном варианте предпочтительно использовать оксиды, не образующие невосстанавливаемых кобальтсодержащих соединений, такие как, например, оксид кремния и оксид циркония, либо оксид алюминия, модифицированный оксидом циркония или кремния с целью понижения кислотности поверхности.

Модифицирование поверхности недиспергирующих носителей, например, оксида кремния, может позволить повысить дисперсность активного компонента в катализаторе на основе такого носителя.

Технический результат от реализации заявленной группы изобретений достигается тем, что катализатор для осуществления процесса Фишера-Тропша в компактном варианте имеет удельную площадь поверхности в прокаленном состоянии 50-92 м2/г катализатора и после восстановления удельную площадь поверхности металлического кобальта 10,3-25,5 м2/г катализатора, средний размер частиц металлического кобальта 5,0-18,5 нм и дисперсность частиц 5,4-20,0%, содержит 41-50 масс % кобальта от массы прокаленного катализатора и носитель, имеющий удельную площадь поверхности 86-423 м2/г и объем пор носителя 0,20-1,07 см3/г, выбранный из группы: оксид циркония или оксид алюминия, модифицированный нанесением оксида циркония, или оксид кремния, модифицированный нанесением оксида циркония, или оксид циркония, модифицированный нанесением оксида алюминия, или оксид кремния, модифицированный нанесением оксида алюминия, при этом количество модифицирующего оксида составляет от 10 до 40 масс % от массы носителя, - остальное.

По первому варианту способ получения катализатора для осуществления процесса Фишера-Тропша в компактном варианте заключается в многократной пропитке носителя, выбранного из группы: оксид циркония или оксид алюминия, модифицированный нанесением оксида циркония, или оксид кремния, модифицированный нанесением оксида циркония, или оксид циркония, модифицированный нанесением оксида алюминия, или оксид кремния, модифицированный нанесением оксида алюминия, при этом количество модифицирующего оксида составляет от 10 до 40 масс % от массы носителя, водным раствором прекурсора кобальта - нитрата кобальта. Каждую стадию пропитки проводят при перемешивании в течение 0,2-3 ч носителя или прекурсора катализатора в избыточном по сравнению с объемом пор носителя объеме раствора нитрата кобальта в воде с последующей фильтрацией избыточного раствора, сушкой прекурсора катализатора при 80-150°С в течение 8-16 ч и его прокаливанием при 270-500°С в течение 2-24 ч после каждой стадии нанесения активного компонента. Количество пропиток определяется достижением содержания кобальта в катализаторе в пределах 41-50% от массы прокаленного катализатора.

Способ предусматривает дополнительное внесение промотора, выбранного из группы: рений, рутений в количестве 0,5-2,0 масс %, способствующего повышению дисперсности металлического кобальта на поверхности восстановленного катализатора, проводимого совместной пропиткой на каждой стадии пропитки.

По второму варианту способ получения катализатора для осуществления процесса Фишера-Тропша в компактном варианте, предусматривающем соосаждение прекурсора кобальта - карбоната кобальта из основного раствора, содержащего аммиак, карбонат аммония, карбонат кобальта и воду, нагрев смеси при перемешивании до исчезновения окраски раствора, отделение прекурсора фильтрацией, сушку и прокаливание, используют носитель, выбранный из группы: оксид циркония или оксид алюминия, модифицированный нанесением оксида циркония, или оксид кремния, модифицированный нанесением оксида циркония, или оксид циркония, модифицированный нанесением оксида алюминия, или оксид кремния, модифицированный нанесением оксида алюминия, при этом количество модифицирующего оксида составляет от 10 до 40 масс % от массы носителя.

Указанные отличительные признаки существенны.

Получение катализатора описанными способами обеспечивает возможность его применения для осуществления процесса Фишера-Тропша в компактном варианте. Селективность предлагаемого катализатора в отношении образования углеводородов C5+ составляет не менее 62% при конверсии СО не менее 70%. Максимальная производительность катализатора по высокомолекулярным углеводородам составляет не менее 1000 кг/м3кат⋅ч.

Приготовление по данному изобретению катализатора для осуществления процесса Фишера-Тропша в компактном варианте проводят предварительным получением носителя с последующим введением в его состав активных компонентов. Основной компонент носителя, выбранный из группы: оксид алюминия, оксид циркония, оксид кремния, - может быть получен любым известным в науке и технике способом, например, прокаливанием прекурсора основного компонента носителя, в качестве которого выступают, преимущественно, неорганические соединения, в частности, нитраты, оксонитраты, гидроксиды и оксогидроксиды, либо синтезом носителя с упорядоченной структурой, например, в результате гидротермального синтеза мезопористых силикатов.

Оксид алюминия и оксид кремния модифицируют нанесением оксида циркония на их поверхность, а оксид циркония и оксид кремния модифицируют нанесением оксида алюминия на их поверхность любым известным в технике способом, например, пропиткой.

Полученный описанными выше способами катализатор имеет содержание кобальта в прокаленном катализаторе 41-50 масс %, удельную площадь поверхности после прокаливания 50-92 м2/г катализатора, а после восстановления катализатора в токе водорода с объемной скоростью 3000 ч-1 в течение 1 ч при температуре 400°С имеет удельную площадь поверхности металлического кобальта 10,3-25,5 м2/г катализатора, средний размер частиц металлического кобальта 5,0-18,5 нм и дисперсность частиц 5,4-20,0%.

Содержание кобальта и рения или рутения при их наличии может быть определено любым известным способом, например методом индуктивно связанной плазмы - атомно-электронной спектроскопии.

Перед проведением процесса Фишера-Тропша в компактном варианте катализатор активируют.

Исследование катализаторов в синтезе Фишера-Тропша при его реализации в компактном варианте проводили пропусканием синтез-газа через неподвижный слой катализатора. Эффективность работы катализатора оценивали по остаточному содержанию монооксида углерода в составе отходящих газов, селективности в отношении образования углеводородов С5+ и производительности по высокомолекулярным углеводородам с 1 м3 катализатора в час.

Расчет конверсии СО осуществляется по следующей формуле:

, где

- масса монооксида углерода в 1 м3 входящего в реактор газа;

- масса монооксида углерода в 1 м3 выходящего из реактора газа.

Определение селективности по жидким углеводородам осуществляется по следующей формуле:

, где

mC/С5+ - масса углерода, содержащегося в жидких углеводородах, образующихся в результате синтеза из 1 м3 входящего в реактор газа;

mC/COвх - масса углерода, содержащегося в монооксиде углерода в 1 м3 входящего в реактор газа;

mC/COвых - масса углерода, содержащегося в монооксиде углерода в 1 м3 выходящего из реактора газа.

Расчет производительности осуществляется по следующей формуле:

, где

mc5+ - масса выскомолекулярных углеводородов, образующихся в результате синтеза из 1 м3 входящего в реактор синтез-газа;

Qν - объемная скорость подачи синтез-газа, ч-1.

Определение содержания исходных и образующихся веществ в отходящих из реактора синтеза Фишера-Тропша газах может осуществляться любым известным способом, например методом газовой или газо-жидкостной хроматографии.

Способ реализуют в соответствии со следующими примерами.

Пример А является примером сравнения и иллюстрирует реализацию способа получения катализатора методом пропитки в соответствии с аналогом, воспроизведенным для иллюстрации преимуществ заявленного способа с использованием доступных материалов.

Пример Б является примером сравнения и иллюстрирует реализацию способа получения катализатора методом соосаждения в соответствии с аналогом, воспроизведенным для иллюстрации преимуществ заявленного способа с использованием доступных материалов.

Примеры 1-16 показывают реализацию способа по данному изобретению.

Пример А

Катализатор состава (29%Со+1%Ru+69,3%γ-Al2O3+0,7%La2O3) был получен с использованием носителя, приготовленного пропиткой γ-Al2O3 водным раствором шестиводного нитрата лантана с последующим прокаливанием при температуре 500°С в течение 4 ч, имеет удельную площадью поверхности 163 м2/г и объем пор 0,48 см3/г. Полученный носитель пропитывали в две стадии: на первой вносили 15 масс % Со из водного раствора шестиводного нитрата кобальта с последующей сушкой при температуре 120°С в течение 12 ч и прокаливанием при температуре 500°С в течение 4 ч, на второй стадии совместной пропиткой носителя 14 масс % Со и 1 масс % Ru из водного раствора шестиводного нитрата кобальта и гидрата хлорида рутения с последующей сушкой при температуре 120°С в течение 12 ч и прокаливанием при температуре 500°С в течение 4 ч.

Максимальная производительность в присутствии данного катализатора в условиях, заявленных в патенте US 7217741 В2, 15.05.2007, была достигнута при 239°С и объемной скорости 10000 ч-1.

Пример Б

Катализатор состава, масс %: (46,0Со+54,0Al2O3) получают соосаждением карбоната кобальта из водного раствора гидроксида аммония и карбоната аммония, содержащего, масс %: 13,0NH3, 8,0(NH4)2CO3, 9,0 карбоната кобальта и воду - остальное, рН=8,7, на оксид алюминия при соотношении Al2O3/Co=0,2. В процессе соосаждения раствор нагревают при перемешивании до температуры 80°С, выдерживают в течение периода времени, пока раствор не станет прозрачным. Затем твердое вещество отфильтровывают, промывают и сушат на воздухе при 120°С и при прокаливают на воздухе при температуре 400°С в течение 6 ч. Оксид алюминия, используемый в качестве носителя данного катализатора, получают прокаливанием гидроксида алюминия при температуре 500°С в течение 4 ч, имеет удельную площадь поверхности 189 м2/г и объем пор 0,45 см3/г.

Максимальная производительность в присутствии данного катализатора в условиях, заявленных в WO 2001087480, была достигнута при 220°С и объемной скорости 11000 ч-1.

Пример 1

Катализатор состава, масс %: (48,0Со+52,0ZrO2) получают соосаждением карбоната кобальта из водного раствора гидроксида аммония и карбоната аммония, содержащего, масс %: 10,0NH3, 3,0(NH4)2CO3, 8,0 карбоната кобальта, воду - остальное, рН=10,0 на оксид циркония при соотношении ZrO2/Co=0,4. В процессе соосаждения раствор нагревают при перемешивании до температуры 85°С, выдерживают до исчезновения окраски, отфильтровывают, сушат при температуре 110°С в течение 12 ч и прокаливают при температуре 450°С в течение 3 ч.

Оксид циркония, используемый в качестве носителя данного катализатора, получают прокаливанием оксонитрата циркония при температуре 400°С в течение 4 ч, имеет удельную площадь поверхности 86 м2/г и объем пор 0,2 см3/г.

Максимальная производительность в присутствии данного катализатора была достигнута при 246°С и объемной скорости 14000 ч-1.

Пример 2

Катализатор состава, масс %: (42,0Со+23,2Al2O3+34,8SBA-15) получают соосаждением карбоната кобальта из водного раствора гидроксида аммония и карбоната аммония, содержащего, масс %: 18,0NH3, 3,0(NH4)2CO3, 5,0 карбоната кобальта, воду - остальное, рН=10,5, на носитель (40%Al2O3+60%SBA-15) при соотношении носитель/Со=0,3. В процессе соосаждения раствор нагревают при перемешивании до температуры 95°С, выдерживают до исчезновения окраски, отфильтровывают, сушат при температуре 120°С в течение 8 ч и прокаливают при температуре 400°С в течение 2 ч.

Носитель данного катализатора получают пропиткой мезопористого силиката SBA-15 водным раствором нитрата алюминия с последующим прокаливанием при температуре 550°С в течение 5 ч. имеет удельную площадь поверхности 107 м2/г и объем пор 0,21 см3/г.

Максимальная производительность в присутствии данного катализатора была достигнута при температуре 241°С и объемной скорости 11000 ч-1.

Пример 3

Катализатор состава, масс %: (41,0Со+5,9ZrO2+53,1Al2O3) получают соосаждением карбоната кобальта из водного раствора гидроксида аммония и карбоната аммония, содержащего, масс %: 15,0NH3, 4,0(NH4)2CO3, 4,0 карбоната кобальта, воду - остальное, рН=11,0, на носитель при соотношении (10%ZrO2+90%Al2O3)/Со=0,3. В процессе соосаждения раствор нагревают при перемешивании до температуры 98°С, выдерживают до исчезновения окраски, отфильтровывают, сушат при температуре 105°С в течение 16 ч и прокаливают при температуре 250°С в течение 24 ч.

Носитель данного катализатора получают пропиткой оксида алюминия водным раствором оксонитрата циркония с последующим прокаливанием при температуре 500°С в течение 10 ч, имеет удельную площадь поверхности 126 м2/г и объем пор 0,52 см3/г.

Максимальная производительность в присутствии данного катализатора была достигнута при 241°С и объемной скорости 10000 ч-1.

Пример 4

Катализатор состава, масс %: (47,0Со+10,6Al2O3+42,4ZrO2) получают соосаждением карбоната кобальта из водного раствора гидроксида аммония и карбоната аммония, содержащего, масс %: 13,0NH3, 7,0(NH4)2CO3, 8,0 карбоната кобальта, воду - остальное, рН=10,2, на носитель при соотношении (20%Al2O3+80%ZrO2)/Co=0,5. В процессе соосаждения раствор нагревают при перемешивании до температуры 90°С, выдерживают до исчезновения окраски, отфильтровывают, сушат при температуре 115°С в течение 13 ч и прокаливают при температуре 500°С в течение 7 ч.

Носитель данного катализатора получают соосаждением нитрата алюминия водным раствором гидроксида аммония на оксиде циркония с последующим прокаливанием при 550°С в течение 5 ч, имеет удельную площадь поверхности 113 м2/г и объем пор 0,29 см3/г.

Максимальная производительность в присутствии данного катализатора была достигнута при температуре 249°С и объемной скорости 13000 ч-1.

Пример 5

Катализатор состава, масс %: (46,0Со+13,5ZrO2+40,5SiO2) получают соосаждением карбоната кобальта из водного раствора гидроксида аммония и карбоната аммония, содержащего, масс %: 13,0NH3, 5,0(NH4)2CO3, 6,0 карбоната кобальта, воду - остальное, рН=10,5, на носитель при соотношении (25%ZrO2+75%SiO2)/Co=0,35. В процессе соосаждения раствор нагревают при перемешивании до температуры 94°С, выдерживают до исчезновения окраски, отфильтровывают, сушат при температуре 115°С в течение 14 ч и прокаливают при температуре 280°С в течение 20 ч.

Носитель данного катализатора получают пропиткой оксида кремния водным раствором оксонитрата циркония с последующим прокаливанием при температуре 450°С в течение 12 ч, имеет удельную площадь поверхности 126 м2/г и объем пор 0,52 см3/г.

Максимальная производительность в присутствии данного катализатора была достигнута при 241°С и объемной скорости 10000 ч-1.

Пример 6

Катализатор состава, масс %: (50,0Со+10,0Al2O3+40,0SBA-15) был получен трехкратной пропиткой носителя (20 масс % Al2O3+80 масс % SBA-15) водным раствором нитрата кобальта. После каждой стадии пропитки проводят сушку при температуре 140°С в течение 10 ч и прокаливание при температуре 450°С в течение 3 ч.

Носитель данного катализатора получают пропиткой мезопористого силиката SBA-15 водным раствором нитрата алюминия с последующим прокаливанием при температуре 550°С в течение 5 ч, имеет удельную площадь поверхности 399 м2/г и объем пор 0,49 см3/г.

Максимальная производительность в присутствии данного катализатора была достигнута при температуре 250°С и объемной скорости 12000 ч-1.

Пример 7

Катализатор состава, масс %: (50,0Со+13,5ZrO2+36,5SBA-15) получают трехкратной пропиткой носителя (27 масс % ZrO2+73 масс % SBA-15) водным раствором нитрата кобальта. После каждой стадии пропитки проводят сушку при температуре 95°С в течение 12 ч и прокаливание при температуре 500°С в течение 4 ч.

Носитель данного катализатора получают пропиткой мезопористого силиката SBA-15 водным раствором оксонитрата циркония с последующим прокаливанием при температуре 500°С в течение 10 ч, имеет удельную площадью поверхности 185 м2/г и объем пор 0,25 см3/г.

Максимальная производительность в присутствии данного катализатора была достигнута при температуре 246°С и объемной скорости 12000 ч-1.

Пример 8

Катализатор состава, масс %: (44,0Со+56,0ZrO2) получают четырехкратной пропиткой оксида циркония водным раствором нитрата кобальта. После каждой стадии пропитки проводят сушку при температуре 110°С в течение 12 ч и прокаливание при температуре 270°С в течение 24 ч.

Носитель данного катализатора оксид циркония получают из водного раствора ZrO(NO3)2⋅2H2O при его соосаждении гидроксидом аммония в присутствии сополимера Р123 в мольном соотношении P123/Zr=0,03 при температуре 88°С в течение 24 ч при постоянном перемешивании с последующий сушкой при температуре 110°С в течение 24 ч и прокаливанием при температуре 500°С в течение 4 ч, имеет удельную площадью поверхности 104 м2/г и объем пор 0,21 см3/г.

Максимальная производительность в присутствии данного катализатора была достигнута при температуре 250°С и объемной скорости 16000 ч-1.

Пример 9

Катализатор состава, масс %: (41,0Со+5,9Al2O3+53,1МСМ-41) получают трехкратной пропиткой носителя (10 масс % Al2O3+90 масс % МСМ-41) водным раствором нитрата кобальта. После каждой стадии пропитки проводят сушку при температуре 130°С в течение 9 ч и прокаливание при температуре 300°С в течение 18 ч.

Носитель данного катализатора получают пропиткой мезопористого силиката МСМ-41 водным раствором нитрата алюминия с последующим прокаливанием при температуре 550°С в течение 5 ч, имеет удельную площадь поверхности 423 м2/г и объем пор 0,95 см3/г.

Максимальная производительность в присутствии данного катализатора была достигнута при 246°С и объемной скорости 11000 ч-1.

Пример 10

Катализатор состава, масс %: (46,0Со+10,8Al2O3+43,2ZrO2) получают трехкратной пропиткой носителя (20 масс % Al2O3+80 масс % ZrO2) водным раствором нитрата кобальта. После каждой стадии пропитки проводятся сушка при температуре 115°С в течение 10 ч и прокаливание при температуре 300°С в течение 21 ч.

Носитель данного катализатора получают соосаждением нитрата алюминия водным раствором гидроксида аммония в присутствии оксида циркония с последующим прокаливанием при температуре 550°С в течение 5 ч, имеет удельную площадь поверхности 112 м2/г и объем пор 0,24 см3/г.

Максимальная производительность в присутствии данного катализатора была достигнута при 243°С и объемной скорости 11000 ч-1.

Пример 11

Катализатор состава, масс %: (49,0Со+51,0ZrO2) получают четырехкратной пропиткой оксида циркония водным раствором нитрата кобальта. После каждой стадии пропитки проводят сушку при температуре 140°С в течение 10 ч и прокаливание при температуре 400°С в течение 3 ч.

Оксид циркония, используемый в качестве носителя данного катализатора, получают прокаливанием оксонитрата циркония при температуре 400°С в течение 4 ч, имеет удельную площадь поверхности 86 м2/г и объем пор 0,2 см3/г.

Максимальная производительность в присутствии данного катализатора была достигнута при температуре 250°С и объемной скорости 18000 ч-1.

Пример 12

Катализатор состава, масс %: (47,0Со+5,3ZrO2+47,7Al2O3) был получен трехкратной пропиткой носителя - 10 масс % ZrO2/Al2O3 водным раствором нитрата кобальта. После каждой стадии пропитки проводят сушку при температуре 80°С в течение 16 ч и прокаливание при температуре 500°С в течение 2 ч.

Носитель данного катализатора получают пропиткой мезопористого оксида алюминия водным раствором оксонитрата циркония с последующим прокаливанием при температуре 500°С в течение 10 ч, имеет удельную площадь поверхности 372 м2/г и объем пор 1,07 см3/г.

Максимальная производительность в присутствии данного катализатора была достигнута при температуре 250°С и объемной скорости 12000 ч-1.

Пример 13

Катализатор состава, масс %: (50,0Со+20,0Al2O3+30,0МСМ-41) получают трехкратной пропиткой носителя (40 масс % Al2O3+60 масс % МСМ-41) водным раствором нитрата кобальта. После каждой стадии пропитки проводят сушку при температуре 115°С в течение 14 ч прокаливание при температуре 350°С в течение 12 ч.

Носитель данного катализатора получают пропиткой мезопористого силиката МСМ-41 водным раствором нитрата алюминия с последующим прокаливанием при температуре 550°С в течение 5 ч, имеет удельную площадь поверхности 255 м2/г и объем пор 0,67 см3/г.

Максимальная производительность в присутствии данного катализатора была достигнута при температуре 250°С и объемной скорости 14000 ч-1.

Пример 14

Катализатор состава, масс %: (50,0Со+15,0Al2O3+35,0ZrO2) получают трехкратной пропиткой носителя (30 масс % Al2O3+70 масс % ZrO2) водным раствором нитрата кобальта. После каждой стадии пропитки проводят сушку при температуре 110°С в течение 10 ч и прокаливание при температуре 350°С в течение 8 ч.

Носитель д