Экологически рациональные полимерные пленки

Иллюстрации

Показать всеИзобретение относится к композициям и способам изготовления пленок, где в композиции входят первичные полимеры и переработанный материал, полученный из потока промышленных отходов. Экологически рациональная термопластическая пленка содержит от 30 до 70 вес.% первичного полиолефина и пост-промышленный переработанный материал (PIR), который содержит стироловый термопластичный блок-сополимер и волокнистую неэластичную нетканую составляющую и при этом толщина пленки составляет 100 микрометров или менее. Допускаются много- или однослойные пленки. Пленки могут применяться в качестве упаковочных пленок или пленок, которые входят в состав потребительских товаров. Техническим результатом является улучшение физических и механических свойств получаемых пленок. 4 н. и 16 з.п. ф-лы, 22 ил., 3 табл., 3 пр.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Настоящая заявка испрашивает приоритет на основании предварительной заявки на патент США № 61/860630, поданной 31 июля 2013 года.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к композициям и способам изготовления пленок, где в композиции входят первичные полимеры и переработанный материал, полученный из потока промышленных отходов.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Сегодня на использовании пластмассовой пленки основано не только упаковывание потребительских товаров, особенно с высоким содержанием влаги, но также изготовление потребительских товаров (например, подгузников, женских гигиенических прокладок и изделий для взрослых, страдающих недержанием). У пластмассовых пленок, выполненных из первичных полимеров, относительно высокая степень воздействия на окружающую среду, иными словами высокий уровень «eCO2». (eCO2 для данного материала определяется оценкой эксплуатационного ресурса (LCA) материала с применением способа подсчета всех выбросов в эквиваленте углекислого газа через полный цикл изготовления материала, причем углеродные эквиваленты используются для получения общего углеродного следа.) Главным образом это обусловлено тем, что для производства первичных полимеров характерны высокие энергозатраты и большие объемы выбросов углекислого газа, а также выбросов образующихся в результате парниковых газов.

Одно из решений по уменьшению уровня eCO2 для пластмассовых пленок заключается в том, чтобы заменить часть первичных полимеров переработанным материалом. Такой материал может состоять из пластмасс, полученных из переработанных отходов потребления (PCR). Однако, хотя добавление переработанного материала снижает затраты, использование переработанных отходов потребления в качестве источника сырья не всегда выгодно, поскольку физические свойства получаемых в результате пленок могут сильно отличаться от стандартов и могут не соответствовать требованиям. Зачастую эти PCR-пластмассы содержат нежелательные вкрапления. Из-за вкраплений в пленке могут появляться дефекты, делающие пленку непригодной для целевого использования. Пленки, используемые в качестве упаковочных материалов или составляющих готовых изделий, должны без разрушения выдерживать определенный уровень механической нагрузки и истирания, характерный для транспортировки и потребления.

Существует потребность в полимерной композиции, которая стабильно проявляет определенные физические и механические свойства в пределах необходимого диапазона. Желательно, чтобы механические свойства были сравнимы со свойствами 100% первичных полимеров или по возможности превосходили их. Далее, существует потребность в полимерных композициях, которые являются экологически рациональными благодаря тому что выполнены из отходов или побочных продуктов, а не только из первичных материалов. Кроме того, существует потребность в полимерных композициях, из которых можно получать пленки, которые дешевле композиций из 100% первичных материалов или переработанных пленок, содержащих определенные PCR-материалы. На текущий момент полиэтиленовые PCR-материалы могут стоить столько же, сколько первичные полиэтиленовые материалы, используемые для упаковки, или даже больше, вследствие чего использование PCR в качестве материала-заменителя либо вообще не дает экономического эффекта, либо дает малый экономический эффект.

КРАТКОЕ ОПИСАНИЕ

Настоящее изобретение в соответствии с одним аспектом относится к способу выполнения экологически рациональной термопластической пленки. Способ включает следующие этапы: выполнение смеси путем подачи первичного полимера, содержащего полиэтилен, и пост-промышленного переработанного материала (PIR) в загрузочную зону экструдера, где PIR содержит термопластичный, эластомерный полимер и фильерную нетканую составляющую; и формирование из расплава смеси в пределах экструдера и выжимание смеси через головку, чтобы получить пленку, где толщина пленки составляет 100 микрометров или менее.

В другом аспекте раскрывается экологически рациональная термопластическая пленка. Пленка включает от 30 до 70 весовых частей на 100 процентов первичного полиэтиленового полимера. Остальные весовые части представлены пост-промышленным переработанным материалом (PIR). PIR включает стироловый термопластичный блок-сополимер. Толщина пленки составляет 100 микрометров или менее.

Другие признаки и аспекты настоящего изобретения более подробно рассматриваются ниже.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Полное и достаточное описание настоящего изобретения, включая наилучший способ его осуществления, предназначенное для специалиста в данной области техники, изложено ниже, в частности, в остальной части описания, в которой предусмотрены ссылки на соответствующие фигуры, на которых:

фиг. 1 представляет собой вид сбоку в частичном сечении экструдера, который может использоваться в одном варианте осуществления настоящего изобретения;

фиг. 2A и 2B представляют собой схематические иллюстрации двух вариантов осуществления многослойной пленки, которые могут быть выполнены в соответствии с настоящим изобретением;

фиг. 3 представляет собой схематическую иллюстрацию одного варианта осуществления способа образования пленки в соответствии с настоящим изобретением;

фиг. 4A и 4B представляют собой графики, показывающие зависимость максимального напряжения в машинном направлении в виде функции SBL;

фиг. 5A и 5B представляют собой графики, показывающие зависимость максимального напряжения в поперечном направлении в виде функции SBL;

фиг. 6A и 6B представляют собой графики, показывающие зависимость удлинения при разрыве в машинном направлении в виде функции SBL;

фиг. 7A и 7B представляют собой графики, показывающие зависимость натяжения при разрыве в поперечном направлении в виде функции SBL;

фиг. 8A и 8B представляют собой графики, показывающие зависимость модуля в машинном направлении в виде функции SBL;

фиг. 9A и 9B представляют собой графики, показывающие зависимость модуля в поперечном направлении в виде функции SBL;

фиг. 10A и 10B представляют собой графики, показывающие зависимость сопротивления разрыву в машинном направлении в виде функции SBL;

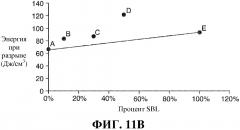

11A и 11B представляют собой графики, показывающие зависимость сопротивления разрыву в поперечном направлении в виде функции SBL;

фиг. 12A представляет собой вид сверху иллюстративного впитывающего изделия, включающего пленку настоящего изобретения; и

фиг. 12B представляет собой схематический поперечный разрез впитывающего изделия, изображенного на фиг. 12 A, по линии 12B-12B.

Использование условных обозначений в настоящем описании и на чертежах направлено на представление одинаковых или аналогичных признаков или элементов настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Раздел I. – Определения

Используемый в данном документе термин «клеенный фильерный пленочный слоистый материал» (или сокращенно «aSFL») обозначает слоистый материал, выполненный из нетканого лицевого слоя и воздухопроницаемой полиэтиленовой пленки с клеем между нетканым лицевым слоем и полиэтиленовыми пленками. Примером нетканого лицевого слоя может служить полипропиленовый спанбонд. Другим примером является полиэтиленовая воздухопроницаемая пленка, выполненная из наполненного карбонатом кальция полиэтилена, растянутого в машинном направлении для создания микропористой пленки, которая является воздухопроницаемой, чтобы через пленку могла проходить влага. Один пример aSFL раскрыт в патенте США № 7812214, содержание которого включено в данный документ посредством ссылки.

Используемый в данном документе термин «изделия» может относиться к любой пленке, вне зависимости от ее конечного назначения.

Используемый в данном документе термин «эластомер» относится к термопластичному эластомерному полимеру. У такого полимера низкий модуль Юнга, высокая степень обратимой деформации и высокая степень деформации текучести по сравнению с другими полимерными материалами.

Используемый в данном документе термин «пост-промышлен ный переработанный материал» (или сокращенно «PIR») обозначает материал, полученный при изготовлении продукции, содержащей растянутый слоистый материал и/или клеенный фильерный пленочный слоистый материал, определение которому дано в данном документе.

«Мелтблаун» относится к волокнам, сформированным посредством экструзии расплавленного термопластического материала через множество мелких, обычно круглых, капилляров формы в виде расплавленных нитей или элементарных нитей в сходящихся высокоскоростных потоках газа (например, воздуха), как правило, нагретых, которые способствуют уменьшению значений диаметра элементарных нитей из расплавленного термопластического материала. Затем, волокна мелтблаун переносятся высокоскоростным потоком газа и откладываются на принимающей поверхности или подложке с образованием полотна распределенных случайным образом волокон мелтблаун. Такой способ раскрыт, например, в патенте США № 3849241, Butin и соавт. Технологию плавления с раздувом можно применять для изготовления волокон различных размеров, в том числе макроволокон (со средними диаметрами от приблизительно 40 до приблизительно 100 микрон), текстильных волокон (со средними диаметрами приблизительно от 10 до 40 микрон) и микроволокон (со средними диаметрами менее приблизительно 10 микрон). Технология плавления с раздувом особенно хорошо подходит для изготовления микроволокон, в том числе сверхтонких микроволокон (со средним диаметром приблизительно 3 микрон или менее). Описание иллюстративного процесса изготовления сверхтонких микроволокон можно найти, например, в патенте США № 5213881, Timmons и соавт. Волокна, полученные по технологии мелтблаун, могут быть непрерывными или прерываемыми и обычно осуществляют связывание самостоятельно при нанесении на собирающую поверхность.

Термины «нетканый» и «нетканое полотно» относятся к материалам и полотнам материала, которые сформированы без помощи процесса ткания ткани или вязания ткани. Например, нетканые материалы, ткани или полотна образуются в результате многих процессов, таких как, например, процессы по технологии мелтблаун, процессы по технологии спанбонд, процессы воздушной укладки, процессы по технологии коформ и процессы получения связанного кардочесанного полотна.

«Волокна спанбонд» относятся к волокнам малого диаметра, которые формируют путем экструзии расплавленного термопластического материала в виде элементарных нитей из множества мелких, обычно круглой формы капилляров фильеры, причем диаметр экструдированных элементарных нитей затем быстро уменьшают до волокон, как описано, например, в патенте США № 4340563, выданном Appel и соавт., патенте США № 3692618, выданном Dorschner и соавт., патенте США № 3802817, выданном Matsuki и соавт., патентах США №№ 3338992 и 3341394, выданных Kinney, патенте США № 3502763, выданном Hartman, и патенте США № 3542615, выданном Dobo и соавт., содержания которых полностью включены в данный документ во всей своей полноте. Волокна спанбонд в целом непрерывные, а их диаметры в целом превышают приблизительно 7 микрон, в частности составляя от приблизительно 10 до приблизительно 20 микрон.

Термин «слоистый материал спанбонд» («SBL») относится к композитному материалу, содержащему по меньшей мере два слоя, один из которых представляет собой сборочный слой, а другой – эластичный слой. Слои соединяют между собой в момент, когда эластичный слой растянут относительно своего исходного состояния, с тем чтобы при ослаблении слоев сборочный слой собирался. Подобный многослойный композитный эластичный материал можно растянуть до такой степени, чтобы не-эластичный материал, собранный между местами соединения, позволял эластичному материалу удлиняться. Один тип соединенного в растянутом состоянии слоистого материала раскрыт, например, в патенте США № 4720415, выданном Vander Wielen и соавт., содержание которого включено в данный документ по ссылке во всей своей полноте. Другие композитные эластичные материалы раскрыты в патенте США № 4789699, выданном Kieffer и соавт.; патенте США № 4781966, выданном Taylor; патентах США № 4657802 и 4652487, выданных Morman; и 4655760, выданном Morman и соавт.; патенте США № 5366793, выданном Fitts Jr. и соавт.; патенте США № 5385775, выданном Wright; патенте США № 5514470, выданном Haffner и соавт.; патенте США № 6902796, выданном Morell и соавт.; патенте США № 7803244, выданном Siqueira и соавт.; содержание которых включено в данный документ по ссылке во всей своей полноте.

Используемый в данном документе термин «первичный полимер» обозначает полимер, который еще никак не использовался. В частности, он относится к полиэтилену [SDL1] (который также обозначают «PE»). Желательно, чтобы полиэтилен был на 100 процентов высшего сорта и не содержал переработанного материала. Однако предполагается, что в настоящем изобретении может использоваться полипропилен более низкого сорта.

Раздел II. Описание

Настоящее изобретение решает некоторые из проблемных вопросов, связанных с современными экологически рациональными материалами, за счет того что пленки настоящего изобретения выполнены из переработанных материалов, в частности PIR, которые лучше согласуются с содержанием, чем пост- PCR. У таких пленок более подходящие и желательные физические и механические свойства, чем у тех, которые сделаны с использованием PCR, и они стоят дешевле пленок, выполненных из 100% первичного полимера. В настоящем изобретении раскрывается способ изготовления композиций, содержащих PIR, способ изготовления пленок из этих композиций и физические свойства этих пленок.

A. Компоненты

1) Слоистый материал спанбонд («SBL»)

В целом, настоящее изобретение относится к термопластичным полимерным композициям, которые содержат первичный полимер и пост-промышленный переработанный материал («PIR»). В наиболее предпочтительном аспекте изобретения PIR – это SBL.

Как было описано выше, SBL в целом представляет собой композитный материал, содержащий по меньшей мере один слой эластомерного материала, зажатый между не-эластичным материалом. В отдельном аспекте изобретения SBL может содержать три слоя. В целом, наружные слои могут быть составлены из полотен не-эластичных нетканых полимерных волокон. Желательно, чтобы этими волокнами были волокна спанбонд. Серединный слой выполнен из аморфных полимерных волокон. Волокна серединного слоя могут быть выполнены, например, из эластомерных блок-сополимеров полистирол/поли(этилен-бутилен)/полистирол; линейного триблок-сополимера на основе стирола, этилен/бутилена и полистирола; блок-сополимера стирол-бутадиен-стирол, блок-сополимера стирол-изопрен-стирол, полиуретана, полиолефиновых эластомеров; или их сочетаний. Коммерческие примеры такого сополимера включают KRATON, поставляемый компанией Kraton Polymers U.S. LLC, Хьюстон, Техас. Стироловые термопластичные блок-сополимеры KRATON доступны в нескольких вариациях, на многие из которых оформлены патенты США. Содержание №№ 4663220 и 5304599 включено в данный документ посредством ссылки. Другие эластичные полимеры включают полиуретановые полимеры и сополимеры, полиолефиновые эластомеры, такие как VISTAMAXX компании Exxon Mobil, Хьюстон, Техас.

В другом аспекте изобретения SBL содержит четыре слоя, выполненных из следующих материалов: i) первый слой – из по существу параллельных элементарных нитей, образованных эластомерным полимером, причем средняя молекулярная масса эластомерного полимера на пике кривой распределения молекулярной массы составляет от приблизительно 65000 г/моль до приблизительно 100000 г/моль; ii) второй слой – из эластомерных волокон, полученных аэродинамическим способом из расплава мелтблаун, причем волокна мелтблаун термическим образом скреплены по меньшей мере с частью элементарных нитей первого слоя; iii) третий слой – из волокон спанбонд; и iv) четвертый слой – из волокон спанбонд. Первый и второй слои размещены между третьим и четвертым слоями.

Существует множество других типов SBL, которые могут использоваться в настоящем изобретении, раскрытом выше, и два приведенных примера не являются ограничительными.

2) Полимеры

Изделие настоящего изобретения включает полимер, такой как полиэтилен. Например, подходящими насыщенными полимерами этилена являются гомополимеры или сополимеры этилена и пропилена, структура которых по существу линейна. Используемый в данном документе термин «насыщенный» относится к полимерам, которые насыщены полностью, но кроме того охватывает полимеры, ненасыщенность которых составляет до 5 процентов. Гомополимеры этилена включают те, которые изготовлены либо при низком давлении, т.е., линейный полиэтилен низкой плотности или высокой плотности, либо при высоком давлении, т.е., разветвленный полиэтилен или полиэтилен низкой плотности. Для полиэтиленов высокой плотности в целом характерна плотность, которая приблизительно равна или превышает 0,94 грамма на кубический сантиметр (г/куб. см). В целом, плотность полиэтиленов высокой плотности, которые в настоящем изобретении могут использоваться в качестве базового полимера, находится в диапазоне от приблизительно 0,94 г/куб. см до приблизительно 0,97 г/куб. см. Индекс расплава полиэтиленов, измеренный при 2,16 кг и 190 градусах по шкале Цельсия, может находиться в диапазоне от приблизительно 0,005 дециграмм в минуту (дг/мин) до 100 дг/мин. Желательно, чтобы индекс расплава полиэтилена составлял от 0,01 дг/мин до приблизительно 50 дг/мин и еще предпочтительней от 0,05 дг/мин до приблизительно 25 дг/мин. Альтернативно, в качестве базового полимера для данного изобретения могут использоваться смеси разных типов полиэтиленов, и индекс расплава у таких смесей может составлять от более 0,005 дг/мин до менее приблизительно 100 дг/мин.

Плотность полиэтилена низкой плотности составляет менее 0,94 г/куб. см и, как правило, находится в диапазоне от 0,91 г/куб. см до приблизительно 0,93 г/куб. см. Индекс расплава полимера полиэтилена низкой плотности находится в диапазоне от приблизительно 0,05 дг/мин до приблизительно 100 дг/мин, и желательно от 0,05 дг/мин до приблизительно 20 дг/мин. Согласно настоящему изобретению может использоваться полиэтилен сверхнизкой плотности. В целом, плотность полиэтилена сверхнизкой плотности составляет менее 0,90 г/куб. см.

В одном аспекте у полипропилена полукристаллическая структура, молекулярная масса которой на пике кривой распределения молекулярной массы составляет приблизительно 40000 или более, плотность составляет приблизительно 0,90 г/куб. см, точка плавления – от 168 до 171 градусов по шкале Цельсия для изотактического полипропилена, и прочность на разрыв – 5000 фунт/кв. дюйм. У полипропилена также может быть другая регулярность молекулярной структуры, в том числе синдиотактическая и атактическая.

Сополимеры этилена, пригодные для использования в настоящем изобретении, могут включать сополимеры этилена с одним или несколькими дополнительными полимеризируемыми ненасыщенными мономерами. Примеры таких сополимеров включают, но не ограничиваются только ими, сополимеры этилена и альфа-олефинов (таких как пропилен, бутен, гексен или октен), в том числе линейный полиэтилен низкой плотности, сополимеры этилена и виниловых эфиров линейных или разветвленных карбоновых кислот, содержащих от 1 до 24 атомов углерода, такие как сополимеры этилена и винилацетата, и сополимеры этилена и акриловых или метакриловых эфиров линейных, разветвленных или циклических алканов, содержащих от 1 до 28 атомов углерода. Примеры последних сополимеров включают сополимеры этилен-алкил(мет)акрилат, такие как сополимеры этилен-метилакрилат.

Желательно, чтобы выбранный полимер был на 100% первичным полимером высшего сорта, и, как показано в данном документе, может использоваться смесь двух или более первичных полимеров. Предполагается, что переработанный полимер также может использоваться.

3) Другие компоненты

Помимо указанных выше компонентов, в композицию также могут входить и другие добавки, такие как пластификаторы, ароматизаторы, стабилизаторы расплава, вещества, способствующие дисперсии (например, поверхностно-активные вещества), стабилизаторы технологических свойств, термостабилизаторы, светостабилизаторы, УФ-стабилизаторы, антиоксиданты, стабилизаторы теплового старения, белила, вещества, препятствующее слипанию, антистатики, вяжущие вещества, смазки, наполнители, такие как карбонат кальция, и т.д.

B. Изготовление пленки

Для образования пленки из смешанной и необязательно охлажденной композиции можно применять какую-либо известную методику, в том числе экструзию с раздувкой, получение пленки наливом, экструзию с помощью щелевой головки и т. д. В одном конкретном варианте осуществления пленка может быть образована с помощью способа экструзии с раздувкой, при которой газ (например, воздух) используют для расширения рукава полимерной смеси, экструдированной через мундштук с кольцеобразным соплом. Затем рукав сжимают и накапливают в форме плоской пленки. Тем не менее, в еще одном варианте осуществления пленку формируют с помощью методики получения пленки наливом.

В одном аспекте изобретения термопластичную композицию получают из смеси первичного полимера (например, 100% PE высшего сорта) и PIR-полимеров. Смесь может включать от приблизительно10% PIR до приблизительно 90% PIR. Предпочтительно, смесь содержит от приблизительно 20% PIR до приблизительно 80% PIR. В другом аспекте изобретения материал выполнен приблизительно из 30 весовых частей первичного полимера (например, 100% PP высшего сорта) и 70 весовых частей PIR (30:70), или, в качестве альтернативы, соотношение может быть приблизительно 40:60, или приблизительно 50:50, или приблизительно 60:40, или приблизительно 70:30.

Температура экструзии расплава может меняться в диапазоне, ограниченном самой высокой точкой плавления компонентов и самой низкой температурой разложения компонентов. Примером температурного диапазона может быть диапазон от приблизительно 160°C до приблизительно 240°C.

Как было указано выше, термопластичная композиция настоящего изобретения образована смешиванием в расплаве PIR и первичного полимера. Смешивание в расплаве может выполняться в одношнековом экструдере, двухшнековом экструдере или смесителе расплава непрерывного действия.

Что касается фиг. 1, показан один иллюстративный экструдер 80, с помощью которого можно смешивать в расплаве первичный полимер и PIR. Как показано, экструдер 80 содержит обшивку или цилиндрический корпус 114 и шнек 120 (например, барьерный шнек), который с одного конца вращает подходящий привод 124 (обычно включающий двигатель и коробку передач). Примером одношнекового экструдера 80 может служить литьевая машина BOY 22D, которую можно приобрести у компании BOY Machines, Inc., Экстон, штат Пенсильвания. В качестве альтернативы может применяться двухшнековый экструдер, который содержит два отдельных шнека. Примером двухшнекового экструдера может служить вращающийся в одном направлении двухшнековый экструдер (компания Werner and Pfleiderer Corporation, Рамси, штат Нью-Джерси). Еще одним иллюстративным экструдером является одношнековый экструдер HAAKE, который можно приобрести у компании Thermo Electron Corporation, штат Массачусетс. Можно использовать и другие одношнековые экструдеры или сопоставимое оборудование.

Экструдер 80 в целом содержит три зоны: загрузочную зону 132, зону 134 расплава и зону 136 смешивания. Загрузочная зона 132 представляет собой входную часть цилиндрического корпуса 114, куда подается полимерный материал. Зона 134 расплава представляет собой зону фазового перехода, где пластиковый материал переходит из твердого состояния в жидкое. Зона 136 смешивания расположена смежно с разгрузочной стороной цилиндрического корпуса 114 и представляет собой часть, где жидкий пластиковый материал полностью перемешивается. Хотя при изготовлении экструдера границы этих зон четко не выделяют, специалист в области техники вполне способен точно определить зону 134 расплава цилиндрического корпуса 114 экструдера, в которой происходит фазовый переход от твердого состояния к жидкому.

Также смежно с приводом 124 расположена загрузочная воронка 40 для подачи первичного полимера, SBL и других необязательных материалов через отверстие 142 в цилиндрическом корпусе 114 в загрузочную зону 132. Напротив привода 124 находится разгрузочная сторона 144 экструдера 80, откуда экструдированный пластик выводится для дальнейшей обработки и формирования изделия, что будет подробнее описано ниже.

В некоторых аспектах в термопластичную композицию может добавляться жидкий компонент, например, ароматизаторы, пластификаторы и т.д. Следовательно, на цилиндрическом корпусе 114 экструдера может быть предусмотрена установка 150 для подачи жидких компонентов, которая включает по меньшей мере одну загрузочную воронку 154, которая прикреплена к насосу 160, чтобы выборочно подавать жидкость через отверстие 162 в зону 134 расплава. Благодаря этому жидкость можно смешивать с полимерами целесообразным и однородным образом. Конечно, следует понимать, что кроме или вместо подачи жидкости в зону 134 расплава, также возможна ее подача в другие зоны экструдера, такие как загрузочная зона 132 и/или зона 136 смешивания. Например, в определенных вариантах осуществления жидкость может непосредственно вводиться в загрузочную воронку 40 вместе с другими полимерными материалами.

Насосом 160 может быть насос высокого давления (например, насос вытесняющего действия) с впрыскивающим клапаном, чтобы подавать стабильное заданное количество жидкости в цилиндрический корпус 114. Также, при необходимости, может применяться программируемый логический контроллер 170, предназначенный соединять привод 124 с насосом 160 таким образом, чтобы последний подавал заданное количество жидкости, исходя из скорости движения шнека 120. То есть, контроллер 170 может управлять скоростью вращения приводного шнека 120, а насос 160 – вводить жидкость со скоростью, которая зависит от скорости вращения шнека. Соответственно, если скорость вращения шнека 120 увеличивают, чтобы проводить большее количество пластика через цилиндрический корпус 114 в течение данного отрезка времени, скорость нагнетания насоса 160 тоже может быть увеличена, чтобы нагнетать пропорционально большее количество жидкости в цилиндрический корпус 114.

PIR и полимерные компоненты можно обрабатывать в экструдере 80 со сдвигом и под действием давления и высокой температуры, чтобы обеспечить достаточное перемешивание. Например, формирование из расплава может происходить при температуре от приблизительно 75°C до приблизительно 280°C, в некоторых вариантах осуществления от приблизительно 100°C до приблизительно 250°C и в некоторых вариантах осуществления от приблизительно 150°C до приблизительно 240°C. Аналогичным образом, кажущаяся скорость сдвига во время переработки расплава может варьироваться от приблизительно 100 секунд-1 до приблизительно 10000 секунд-1, в некоторых вариантах осуществления от приблизительно 500 секунд1 до приблизительно 5000 секунд-1 и в некоторых вариантах осуществления от приблизительно 800 секунд-1 до приблизительно 1200 секунд-1. Кажущаяся скорость сдвига равна 4Q/πR3, где Q – это объемный расход («м3/с») расплава полимера и R представляет собой радиус («м») капилляра (например, экструзионной матрицы), через который течет расплавленный полимер. В одном аспекте предпочтительная температура на участках экструдера может быть такой: приблизительно 190°C на участке загрузки; приблизительно 193°C на участке сжатия; приблизительно 195°C на участке гомогенизации; и приблизительно 200°C на конечном участке.

Композиции можно экструдировать через щелевую головку. Из композиций настоящего изобретения можно выполнять как пленку, отлитую из раствора (с помощью щелевой головки), так и пленку, полученную экструзией с раздувкой (с помощью кольцеобразного сопла). При помощи устройств для изготовления пленки можно изготавливать однослойные или многослойные пленки (совместная экструзия). При необходимости, экструдат можно необязательно охлаждать с использованием любой из множества технологий (например, при помощи охлаждающего цилиндра, воздушного охлаждения, такого как воздушный шабер для пленки, отлитой из раствора, IBC для пленки, полученной экструзией с раздувкой, и водяной закалки (прямого или непрямого контакта с пленкой).

В одном аспекте экструдат проходит по меньшей мере одну стадию воздушного охлаждения, на которой поток воздуха или «воздушный шабер» приводится в соприкосновение с экструдатом. Воздушный шабер представляет собой устройство, известное из уровня техники, которое фокусирует поток воздуха при очень высокой скорости потока для скрепления кромок пленки. Температура воздушного потока может варьироваться в зависимости от температуры и влажности охлаждаемого экструдата, но обычно составляет от приблизительно 0°C до приблизительно 40°C, в некоторых вариантах осуществления от приблизительно 5°C до приблизительно 35°C, и в некоторых вариантах осуществления от приблизительно 10°C до приблизительно 30°C.

В случае пленок, отлитых из раствора, для достижения желаемой степени охлаждения может применяться несколько стадий воздушного охлаждения. Вне зависимости от того, сколько применяется стадий, общее количество времени, в течение которого воздух находится в соприкосновении с экструдатом (или времени пребывания), обычно невелико, например, от приблизительно 1 до приблизительно 50 секунд, в некоторых вариантах осуществления от приблизительно 2 до приблизительно 40 секунд, и в некоторых вариантах осуществления от приблизительно 3 до приблизительно 35 секунд. В случае с пленками, полученными экструзией с раздувкой, для охлаждения экструдата используется кольцо воздушного охлаждения и воздух из окружающей среды, как известно из уровня техники.

Температура охлажденного воздухом экструдата может составлять от приблизительно 15°C до приблизительно 80°C, в некоторых вариантах осуществления от приблизительно 20°C до приблизительно 70°C и в некоторых вариантах осуществления от приблизительно 25°C до приблизительно 60°C.

Что касается фиг. 3, например, показан один вариант осуществления способа образования пленки, получаемой наливом. В данном варианте осуществления сырьевые материалы (не показано) подают в экструдер 80, как было описано выше и показано на фиг.1, и затем наливают на наносящий валик 90 с образованием однослойной пленки-предшественника 10a. Если необходимо получить многослойную пленку, множество слоев вместе совместно экструдируют на наносящий валик 90. Наносящий валик 90 необязательно можно оснащать элементами тиснения для придания пленке рисунка. Обычно, наносящий валик 90 выдерживают при температуре достаточной для затвердевания и резкого охлаждения слоя 10a по мере его образования, такой как от приблизительно 20 до 60°C. При необходимости, вакуумная камера может быть расположена вплотную к наносящему валику 90 для способствования поддержанию пленки-предшественника 10a близко к поверхности ролика 90. Кроме того, воздушные шаберы или электростатические устройства могут способствовать подгонке пленки-предшественника 10a вплотную к поверхности наносящего валика 90 во время ее движения вокруг валика для формования.

После отливки пленка 10a затем необязательно может быть ориентирована в одном или нескольких направлениях для дополнительного улучшения однородности пленки и снижения толщины. Например, пленка может быть моментально повторно нагрета до температуры, которая ниже температуры плавления одного или нескольких полимеров в пленке, но достаточна для обеспечения вытягивания или растягивания композиции. В случае последовательной ориентации, «размягченную» пленку вытягивают с помощью вальцов, вращающихся с разными скоростями вращения таким образом, что слой растягивают до необходимой степени вытягивания в продольном направлении (машинном направлении). Данную «одноосно»-ориентированную пленку затем можно наслаивать на волокнистое полотно. В других аспектах одноосно-ориентированную пленку можно также, при необходимости, ориентировать в поперечном направлении с образованием «двухосно-ориентированной» пленки.

Показан один иллюстративный способ выполнения одноосно-ориентированной пленки, который, как будет понятно специалисту в области техники, нельзя применять ко всем смешанным материалам из-за риска образования слабых зон, обусловленных наличием PIR-материала. Как показано, пленку-предшественник 10a направляют в блок 100 для придания ориентации пленке или в ориентирующее в машинном направлении устройство («MDO»), такие как коммерчески доступные от Marshall and Willams, Co., Провиденс, Род-Айленд. MDO имеет множество вальцов для растягивания (как, например, от 5 до 8), которые постепенно растягивают и утончают пленку в машинном направлении, которое является направлением движения пленки в способе, показанном на фиг. 3. Тогда как MDO 100 проиллюстрирован с восемью вальцами, следует понимать, что количество вальцов может быть выше или ниже, в зависимости от уровня растягивания, который желателен, и уровней растягивания между каждым вальцом. Пленку можно растягивать либо в одной, либо в нескольких отдельных операциях растягивания. Следует отметить, что некоторые из вальцов в аппарате MDO могут не работать при поступательно возрастающих скоростях. При необходимости, некоторые из вальцов MDO 100 могут выступать в качестве предварительно нагретых, охлаждающих или отжигающих вальцов. При наличии, данные первые несколько вальцов нагревают пленку 10a выше комнатной температуры (например, до 125°F). Постепенно возрастающие скорости смежных вальцов в MDO воздействуют на растягивание пленки 10a. Скорость, с которой вращаются вальцы для растягивания, определяет величину растягивания пленки и конечный вес пленки.

Полученную пленку 10b можно затем наматывать и хранить на вытяжном вальце 60. Хотя это и не показано в данном документе, без отступления от сущности и объема настоящего изобретения можно выполнять различные дополнительные потенциальные виды переработки и/или конечные стадии, известные из уровня техники, такие как разрезание, обработка, выполнение отверстий, печать графических элементов или наслаивание пленки с помощью других слоев (например, материалы, представляющие собой нетканое полотно).

C. Признаки пленки

Пленка настоящего изобретения может быть одно- или многослойной. Многослойные пленки можно изготавливать путем совместной экструзии слоев, нанесения покрытий экструзионным методом или посредством любого обычного процесса нанесения слоев.

Например, пленка может содержать от двух (2) до пятнадцати (15) слоев, а в некоторых вариантах осуществления от трех (3) до двенадцати (12) слоев. В одном аспекте многослойная пленка содержит один базовый слой (который также называют сердцевинным слоем) и один поверхностный слой (не показано). Сердцевинный слой выполнен из смеси первичного полимера или смеси двух или более первичных полимеров и PIR, как описано в настоящем изобретении. В большинстве вариантов осуществления поверхностный слой выполнен из первичных полимеров, как было описано выше. Однако следует понимать, что другие полимеры или смеси полимеров могут использоваться в поверхностном слое, при условии что они совместимы или хорошо сцепляются с базовым слоем или сердцевинным слоем, как описано ниже.

В другом аспекте, как показано на фиг. 2A, представлена трехслойная пленка 1000, содержащая сердцевинный слой «C», который представляет собой либо смесь, либо два или более первичных полимера и PIR. Наружными поверхностными слоями «S» могут быть первичные полимеры. Соотношение между слоями может варьироваться в диапазоне от приблизительно 10% до приблизительно 80% сердцевинного слоя (или серединного слоя) и от приблизительно 10% до приблизительно 90% двух поверхностных слоев вместе взятых. Например, сердцевинный слой C может составлять приблизительно до 30%, приблизительно до 40%, приблизительно до 50%, приблизительно до 60% или приблизительно до 80% от общей толщины многослойной пленки 1000. Каждый поверхностный слой S может составлять приблизительно до 10% или приблизительно до 25% или приблизительно до 45% от общей толщины многослойной пленки 1000.

В другом аспекте, как по