Керамическая масса на основе глины с добавлением осадка станций обезжелезивания

Иллюстрации

Показать всеИзобретение относится к производству строительных материалов и может быть использовано для изготовления теплоизоляционных, конструкционно-теплоизоляционных и конструкционных керамических строительных изделий для жилищного и гражданского строительства. Керамическая масса получена из смеси, включающей глину, песок и добавку, причём в качестве добавки она содержит осадок станции обезжелезивания, содержащий 68,57% оксида железа(III) в долевом соотношении от общей массы сухого осадка, в качестве глины - размолотую до удельной поверхности 2000 м2/г глину Кыштырлинского месторождения Тюменской области, а в качестве песка - тонкоизмельченный песок с удельной поверхностью 1400 м2/г, при следующем соотношении компонентов, мас.%: указанная глина 69,5-94,5, песок 5-25, осадок станции обезжелезивания 0,5-5,5. Техническим результатом изобретения является получение стеновых керамических изделий с пониженной плотностью (1100-1600 кг/м3) и высокой прочностью (15,7-22,5 МПа). 5 табл.

Реферат

Изобретение относится к производству строительных материалов и может быть использовано для изготовления теплоизоляционных, конструкционно-теплоизоляционных и конструкционных керамических строительных изделий для жилищного и гражданского строительства.

Изобретение применимо для производства стеновой керамики.

Наиболее близким аналогом является керамическая масса, содержащая глину, измельченный брак кирпича после сушки, которая дополнительно содержит шлам с полей фильтрации водоочистительных станций при следующем соотношении компонентов, мас. %: глина - 93,0-97,5; измельченный брак кирпича после сушки - 0,5-1; шлам с полей фильтрации водоочистительных станций - 2,0-6,0 [RU 2379252 С1, МПК6 C04B 33/132, опубл. 20.01.2010].

Недостатком известной массы является непригодность для применения изделий при лицевой кладке.

Задачей настоящего изобретения является получение керамического стенового материала с пониженной плотностью, высокой прочностью и с высокими эстетическими показателями, на основе многокомпонентной сырьевой массы.

Техническим результатом изобретения является получение стеновых керамических изделий с пониженной плотностью (1000-1600 кг/м3) и высокой прочностью (15,7-31,0 МПа).

Указанный технический результат достигается тем, что керамическую массу получают из смеси, включающей глину, песок и добавку, в качестве которой масса содержит осадок станции обезжелезивания, в качестве глины - размолотую до удельной поверхности 2000 м2/г глину Кыштырлинского месторождения Тюменской области, а в качестве песка - тонкоизмельченный песок с удельной поверхностью 1400 м2/г, при следующем соотношении компонентов, мас. %: указанная глина - 69,5-94,5, песок - 5,0-25,0, осадок станции обезжелезивания - 0,5-5,5.

При введении в состав керамической массы осадка станции обезжелезивания достигается уменьшение плотности и увеличение прочности.

Производство керамических стеновых материалов в г. Тюмени обеспечивается запасами глин крупного Кыштырлинского месторождения. Химический и минеральный состав глин определяет такие показатели качества продукции, как прочность 10-12,5 МПа и плотность 1700-1800 кг/м3. На изделиях отмечаются трещины, искривления ребер и граней, высолы на поверхности при эксплуатации, что исключает применение изделий при лицевой кладке.

В результате анализа технической литературы и патентной документации было принято решение провести дополнительное исследование влияния железосодержащего осадка в глину. В результате была обнаружена тенденция к увеличению прочности и снижению плотности изделий, при повышении температуры обжига до 1100-1150° без ущерба для свойств готовой продукции.

Совместное введение осадка станции обезжелезивания и песка позволяет значительно увеличить прочность, снизить плотность и изменить цвет черепка с оранжевого до бордового, так как оксид железа(III) под воздействием высоких температур переходит в расплав с выделением газа. Равномерно распределенный по всей массе расплав предает равномерный бордовый цвет и повышает прочность структуры образца при затвердевании. В свою очередь, выделившийся газ создает пористую структуру, что значительно улучшает теплоизоляционные характеристики материала.

Керамическая масса получается следующим образом: глину измельчают в зубчатых вальцах, сушат в сушильном барабане и направляют в мельницу мокрого помола. В эту же мельницу дозируется осадок станции обезжелезивания и песок. На выходе из мельницы полученный шликер сушат в башенных сушилках, получая пресс-порошок, из которого формуют изделия с необходимым количеством технологической связки (вода), которые затем сушат и обжигают по стандартной технологии пластического формования.

Характеристики исходных материалов:

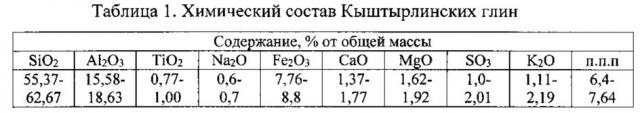

1. Глина Кыштырлинская В качестве сырья, свойства которого подлежали корректировке, являлись глины Кыштырлинского месторождения. Химический состав глин представлен в таблице 1.

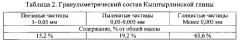

В таблице 2 приведены данные по гранулометрическому составу глин.

Показатели, отражающие керамические свойства Кыштырлинской глины, приведены в таблице 3.

2. Осадок станции обезжелезивания

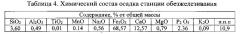

Для решения задачи понижения плотности и увеличения прочности изделий и на основании предыдущих исследований, в качестве добавки целесообразно применение железосодержащего сырья. Такой добавкой может служить осадок станции обезжелезивания, состав которого представлен в Таблице 4.

Средняя плотность пустотелых изделий при сохранении требований ГОСТ 530-2012 составляет 1200-1260 кг/м3. Характеристики изделий приведены в Таблице 5.

Керамическая масса, полученная из смеси, включающая глину, песок и добавку, отличающаяся тем, что в качестве добавки содержит осадок станции обезжелезивания с высоким содержанием оксида железа(III) и содержащим 68,57% оксида железа(III) в долевом соотношении от общей массы сухого осадка, в качестве глины - размолотую до удельной поверхности 2000 м2/г глину Кыштырлинского месторождения Тюменской области, а в качестве песка - тонкоизмельченный песок с удельной поверхностью 1400 м2/г, при следующем соотношении компонентов, мас.%:

| указанная глина | 69,5-94,5 |

| песок | 5-25 |

| осадок станции обезжелезивания | 0,5-5,5 |