Способ подготовки коксовой мелочи к агломерации

Иллюстрации

Показать всеИзобретение относится к черной металлургии, а именно к подготовке топливной смеси к агломерации. Способ подготовки топливной смеси к агломерации включает усреднение компонентов исходной топливной смеси, грохочение и дробление усредненной топливной смеси. При этом дробление усредненной топливной смеси осуществляют последовательно на конусной и четырехвалковой дробилках с дозированием подготовленной топливной смеси в агломерационную шихту. Величину зазора (δ) между нижними валками четырехвалковой дробилки устанавливают согласно формуле: δ=4,70d-1,87, где d - усредненный по объему среднеарифметический диаметр компонентов исходной топливной смеси. Изобретение позволяет увеличить удельную производительность агломерационной машины и снизить содержание мелочи в готовом агломерате. 1 табл.

Реферат

Изобретение относится к черной металлургии, конкретнее к процессам подготовки топливной смеси для спекания офлюсованного агломерата.

Известен способ подготовки топливной смеси к агломерации, предусматривающий регулирование скорости вращения верхних валков четырехвалковой дробилки. При разности скоростей валков ±5 мин-1 улучшается качество дробления топливной смеси. Количество фракции менее 0,5 мм уменьшается на 6,0% (абс.) при одновременном увеличении фракций 0,5-3,0 мм (см. Металлург, 1982, №5, С. 9-10).

Недостатком известного способа является отсутствие возможности регулирования фракции более 3 мм в дробленой топливной смеси, оказывающей отрицательное влияние на показатели процесса спекания и качество агломерата.

Наиболее близким по технической сущности является способ подготовки топливной смеси к агломерации, предусматривающий установку постоянного зазора между нижними валками четырехвалковой дробилки на уровне 1,5-2 мм (см. Черная металлургия, 1990, №3, С. 47).

Недостатком известного способа является ухудшение качества дробленой топливной смеси при изменении крупности исходного топливной смеси, что оказывает отрицательное влияние на показатели процесса спекания и качество агломерата.

Указанные недостатки известного способа объясняются повышением содержания фракции более 3 мм более 15% в подготовленной топливной смеси для агломерации, что приводит к повышению газодинамического сопротивления слоя горения и соответствующему замедлению скорости спекания агломерационного слоя, снижению удельной производительности агломашины и увеличению содержания мелочи в агломерате.

Задача изобретения заключается в увеличении удельной производительности агломерационной машины и снижении содержания мелочи в агломерате.

Указанный технический результат достигается при реализации способа подготовки топливной смеси к агломерации, включающего усреднение компонентов исходной топливной смеси, грохочение и дробление усредненной топливной смеси последовательно на конусной и четырехвалковой дробилках с дозированием подготовленной топливной смеси в агломерационную шихту, при этом величину зазора (δ) между нижними валками четырехвалковой дробилки устанавливают согласно формуле: δ=4,70d-1,87, где d - усредненный по объему среднеарифметический диаметр компонентов исходной топливной смеси.

Увеличение удельной производительности агломерационной установки будет происходить вследствие оптимизации тепловых условий процесса спекания за счет совмещения слоя горения топливной смеси (оптимального гранулометрического состава) с зоной теплопередачи отходящих газов, выравнивания газодинамического сопротивления спекаемого слоя, обеспечивающих повышение вертикальной скорости спекания.

Снижение содержания мелочи в агломерате будет происходить за счет увеличения газопроницаемости спекаемого слоя и более эффективного использования топливной смеси.

При увеличении содержания фракции менее 0,5 мм в подготовленной топливной смеси будет происходить закатывание данной фракции в гранулы окомкованной агломерационной шихты, что приведет к снижению вертикальной скорости спекания, а следовательно, к уменьшению удельной производительности агломерационной установки. Диффузия кислорода к углероду топлива, закатанного в грануле шихты, будет затруднена, что приведет к снижению температурно-теплового уровня процесса спекания, увеличению количества недопека и содержания мелочи в агломерате.

При увеличении крупности исходной топливной смеси при неизменном зазоре между нижними валками четырехвалковой дробилки будет происходить повышение содержания крупных фракций (более 3 мм) в дробленой топливной смеси. Горение более крупных фракций топливной смеси в спекаемом слое будет сопровождаться существенным увеличением количества жидких фаз, которые приводят к повышению газодинамического сопротивления слоя горения и снижению вертикальной скорости спекания, определяющим пониженную удельную производительность агломерационной установки. Увеличение содержания мелочи в агломерате будет происходить за счет снижения газопроницаемости спекаемого слоя.

Ниже приведен вариант осуществления изобретения, не исключающий другие варианты осуществления, в пределах формулы изобретения.

Способ подготовки топливной смеси к агломерации осуществляют следующим образом.

Пример.

Сортамент топливной смеси для агломерации: кокс фракции 0-10, 10-25, 25-40 мм, шлам с установок мокрого тушения кокса, коксовая пыль, отсев кокса из доменного цеха. Компоненты топливной смеси усредняют на складе, а затем подвергают классификации на грохоте с размером ячейки сита 12×12 мм; полученный надрешеточный продукт (фракция более 12 мм) подвергают дроблению на конусной дробилке; дробленый продукт смешивают с подрешеточным продуктом (фракция менее 12 мм); полученную таким образом топливную смесь подвергают дроблению на четырехвалковых дробилках. Параллельно отбирают пробу исходной топливной смеси, подготавливают и рассевают с определением его гранулометрического состава и вычислением усредненного по объему среднеарифметического диаметра (d) компонентов исходной топливной

смеси. Усредненный по объему среднеарифметический диаметр компонентов исходной топливной смеси вычисляют по формуле:

где gi - выход фракции, %; Σgi - общий выход всех фракций, %; di - диаметр, принимаемый за средний для данной фракции, мм.

Величину зазора (δ) между нижними валками четырехвалковой дробилки устанавливают согласно формуле: δ=4,70d-1,87.

Подготовленную таким образом топливную смесь дозируют в агломерационную шихту в заданном соотношении, смешивают и окомковывают.

Окомкованную шихту загружают на агломерационную машину на предварительно уложенную «постель».

Под агломерационной установкой создают разрежение в пределах 700-900 мм вод.ст.

При подаче шихты на движущиеся тележки производят ее зажигание под зажигательным горном. Толщину спекаемого слоя устанавливают в пределах 360-420 мм.

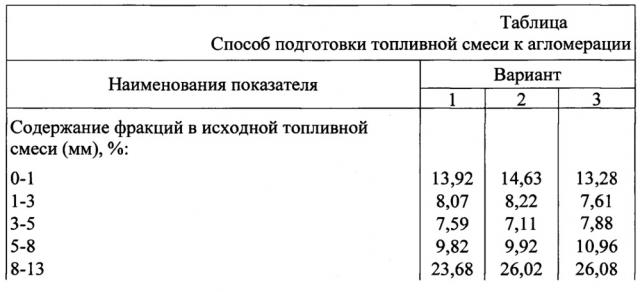

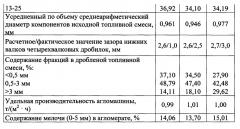

В таблице приведены примеры осуществления способа подготовки топливной смеси к агломерации на основе опытно-промышленных исследований.

В первом варианте при уменьшении зазора нижних валков четырехвалковой дробилки с рекомендованных 2,6 мм до 1,0 мм (факт) происходит повышение содержания фракции менее 0,5 мм до 37,10% в дробленой топливной смеси, что не обеспечивает необходимую удельную производительность агломерационной установки и содержание мелочи в агломерате.

В третьем варианте при увеличении зазора нижних валков четырехвалковой дробилки с рекомендованных 2,7 мм до 3,0 мм (факт) происходит повышение содержания фракции более 3 мм до 29,62% в дробленой топливной смеси, что не обеспечивает необходимую удельную производительность агломерационной установки и содержание мелочи в агломерате.

Во второй серии опытов при установке фактического зазора (2,5 мм) согласно рекомендованному значению (2,6 мм) гранулометрический состав топливной смеси соответствует оптимальному, что обеспечивает увеличение удельной производительности агломерационной установки и снижение содержания мелочи в агломерате.

Способ подготовки топливной смеси к агломерации, включающий усреднение компонентов исходной топливной смеси, грохочение и дробление усредненной топливной смеси, отличающийся тем, что дробление усредненной топливной смеси осуществляют последовательно на конусной и четырехвалковой дробилках с дозированием подготовленной топливной смеси в агломерационную шихту, при этом величину зазора (δ) между нижними валками четырехвалковой дробилки устанавливают согласно формуле: δ=4,70d-1,87, где d - усредненный по объему среднеарифметический диаметр компонентов исходной топливной смеси.