Способ изготовления металлических и композиционных заготовок из листовых материалов

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, а именно к способу изготовления металлических и композиционных заготовок из листовых материалов. Предварительно нагретый листовой материал навивают на оправку, выполненную из материала, коэффициент линейного расширения которого не менее коэффициента линейного расширения материала навиваемых на нее слоев. При этом наружный слой выполняют из материала, коэффициент линейного расширения которого не более коэффициента линейного расширения внутренних слоев. Закрепляют концы материала и осуществляют спекание навитых слоев. При этом навивку листового материала, смотанного в рулон, осуществляют с натяжением 0-40% допускаемых напряжений навиваемого материала со скоростью 0,2-20 об/мин. После навивки повторно осуществляют нагрев и спекание навитых слоев. При этом скорость навивки выбирают из условия обеспечения превышения температуры каждого последующего слоя температуры предыдущего слоя. Улучшается плотность навивки. 13 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к обработке металлов давлением, а именно к комбинированным способам обработки листовых металлов, касается способа изготовления металлических и композиционных заготовок из листовых материалов, которые могут найти применение в машиностроении.

Известен способ изготовления полых цилиндрических обечаек (SU 1512739, кл. В23К 20/00, опубл. 07.10.89 г.), включающий получение многослойной заготовки навивкой полосы, толщиной не менее 2 мм, закрепление начала и конца полосы сваркой, нагрев заготовки и ее раскатку. Способ обеспечивает повышение качества обечаек диаметром, превышающим 2000 мм, за счет увеличения жесткости стенки, толщины внутреннего и наружного слоя, придающей устойчивость заготовки при раскатке.

Недостатком указанного способа является узкая область его применения - только для изготовления цилиндрических обечаек. Кроме этого, неплотная навивка требует принятия мер защиты от окисления навитых листов при нагреве.

Известен способ изготовления армированных спеченных изделий (авт. св. №829719, кл. C22F 3/02, С22С 1/09, опубл. 25.05.1981 г.), включающий сворачивание арматуры в рулон путем навивки на оправку, помещение ее в оболочку, заполнение порошком и уплотнение в радиальном направлении. Перед сворачиванием арматуру размещают на подложке из легкоплавкого или сгораемого материала, а после помещения ее в оболочку проводят нагрев до температуры плавления или сгорания материала подложки.

Недостатком указанного способа являются: трудность в получении беспористой заготовки методом порошковой металлургии и, как следствие, снижение механических свойств; сложность технологического процесса - спекание порошковых материалов требует печей с защитной атмосферой или вакуумных, а также необходимость изготовления одноразовых контейнеров; высокая анизотропия физико-механических свойств полученной заготовки.

Известен способ изготовления многослойных труб по авт.св. №984552, кл. В21С 23/08, опубл. 30.12.82 г.), включающий сворачивание ленты из стали в рулон с осевым отверстием, введение в отверстие рулона прессовой иглы и последующее выдавливание рулона из полости контейнера. При этом ленту сворачивают в рулон так, чтобы после нагрева ее наружный диаметр на 3-10% превышал диаметр полости контейнера и диаметр отверстия на 3-10% превышал диаметр пресс-иглы, а перед выдавливанием из полости контейнера производят пресс-штемпелем редуцирование рулона по диаметру этой полости. Это позволяет устранить зазоры между слоями рулонированной заготовки перед прессованием, предотвратить складкообразование и обеспечить послойное равномерное пластическое течение металла заготовки, в результате чего улучшается качество горячепрессованных многослойных труб.

Недостатком указанного способа является узкая область применения - только для изготовления многослойных труб. Кроме этого, неплотная навивка требует принятия мер защиты от окисления листов при нагреве путем редуцирования, что усложняет технологический процесс.

Наиболее близким по технической сущности и достигаемому техническому результату к предлагаемому изобретению является способ производства многослойных металлических труб, защищенный патентом RU 2036063 С1, кл. В23К 20/00, опубл. 27.05.95 г., принятый за ближайший аналог (прототип).

Способ по прототипу включает резку металлической полосы, полученной горячей прокаткой, на мерные заготовки непосредственно после прокатки, нанесение на мерную заготовку в процессе ее намотки на форматный барабан легкоплавкого металла в виде порошка или листа с температурой плавления, не превышающей 1100°C, при температуре стального листа менее температуры плавления легкоплавкого металла. Для облегчения процесса сборки, изоляции трубы от действия жидкостей и газов, а также от коррозии навивку металлического листа осуществляют на полый металлический сердечник, выполненный цельнолитым или из листа, на наружной стороне которого выполняют уступ высотой, равной толщине металлического листа, и длиной, равной ширине мерной заготовки, располагая торец наматываемого материала встык с уступом. Наружная поверхность сердечника выполнена по спирали соответственно навитым слоям высокопрочного металлического листа. При остывании многослойной металлической трубы наружные слои за счет их линейного сужения с большой силой сдавливают внутренние слои, что увеличивает диффузию легкоплавкого металла в слои прокатанного металлического листа с предварительным напряжением слоев трубы.

Преимуществом и общим признаком прототипа с предлагаемым изобретением является повышение плотности, прочности и ударной вязкости получаемых изделий за счет использования разности температур навиваемых слоев материала.

Однако прототип не лишен недостатков:

во-первых, использование для навивки листа горячей прокатки, имеющего более высокие отклонения по разнотолщинности по сравнению с листом холодной прокатки, снижает плотность навивки, приводит к низкому качеству паяного шва и, как следствие, к высокой анизотропии физико-механических свойств;

во-вторых, предложенный способ не обеспечивает равнопрочного соединения навитых слоев, в результате чего происходит большой разброс физико-механических свойств в радиальном направлении;

в-третьих, необходимость применения полой оправки, прокатного листа и легкоплавкого металла сужает область применения способа.

В задачу изобретения положено создание нового способа изготовления металлических и композиционных заготовок из листовых материалов.

Технический результат от использования предлагаемого изобретения заключается в увеличении плотности навивки, получении заготовок с более однородным химическим составом и с более равномерным распределением физико-механических свойств (плотность, предел прочности, предел текучести, относительное удлинение, ударная вязкость) по их сечению, в расширении области использования.

Поставленная задача достигается также тем, что в способе изготовления металлических или композиционных заготовок из листовых материалов, включающем навивку предварительно нагретого листового материала на оправку, выполненную из материала, коэффициент линейного расширения которого не менее коэффициента линейного расширения материала навиваемых на нее слоев, выполнение наружного слоя из материала, коэффициент линейного расширения которого не более коэффициента линейного расширения внутренних слоев, закрепление концов материала, спекание навитых слоев, осуществляют навивку листового материала, смотанного в рулон, с натяжением 0-40% допускаемых напряжений навиваемого материала, со скоростью 0,2-20 об/мин, после навивки повторно осуществляют нагрев и спекание навитых слоев, при этом скорость навивки выбирают таким образом, чтобы температура каждого последующего слоя была выше температуры предыдущего слоя, то есть была разница температур между предыдущим и последующим слоями; предварительно осуществляют подготовку поверхности навиваемого листового материала и оправки, включающую очистку от загрязнений, мешающих схватыванию; нагрев листового материала перед навивкой осуществляют до температуры 500°C; скорость навивки выбирают таким образом, чтобы разница температур между предыдущим и последующими слоями была не менее 30°C; навивку осуществляют разными материалами, смотанными в рулон; навивку осуществляют на холодную оправку; в качестве оправки используют пруток, прокат, паковку, втулку или трубу; спекание навитых слоев осуществляют при температуре 200°C-1500°C; спекание осуществляют с укутыванием теплоизолирующим материалом наружных поверхностей, с применение схем зонального нагрева для получения максимальных сжимающих напряжений внутренних слоев; после навивки осуществляют пластическую деформацию навитых слоев с предварительным их нагревом; пластическую деформацию навитых слоев с предварительным их нагревом осуществляют после их спекания; нагрев навитых слоев перед пластической деформацией осуществляют при температуре от 200°C-1350°C; пластическую деформацию навитых слоев осуществляют путем проковки, или путем прессования в матрице; после проведения пластической деформации выполняют термическую обработку для получения требуемых свойств методом гомогенизации, или старения, или снятия напряжений, или закалки, или отпуска.

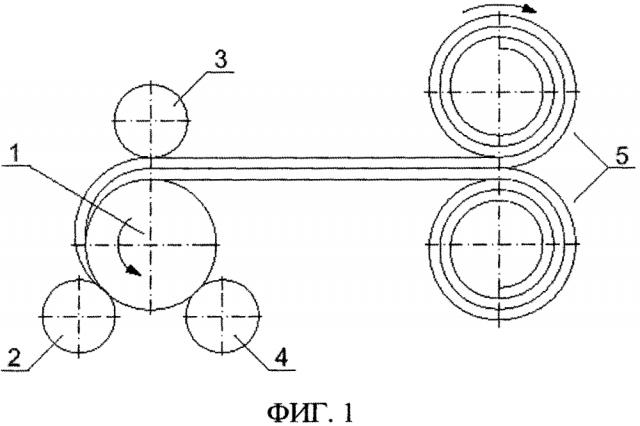

На фиг. 1 представлена схема навивки двух полос, осуществляемой в одном из вариантов предлагаемого способа изготовления металлических или композиционных заготовок из листовых материалов, где: 1 - оправка для навивки; 2, 3, 4 - ведущий, нажимной и поддерживающий валки; 5 - рулоны навиваемых материалов.

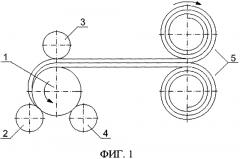

На фиг. 2 представлена схема фланца, изготовленного предлагаемым способом изготовления металлических и композиционных заготовок из листовых материалов, где: 1 - оправка для навивки (труба); 2 - навитые фланцы; 3 - бандаж; 4 - муллитокремнеземистый фетр.

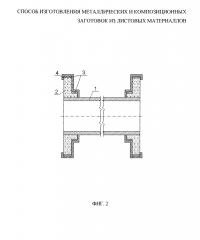

На фиг. 3 представлена схема поковки вала, изготовленной предлагаемым способом изготовления металлических и композиционных заготовок из листовых материалов.

Предлагаемый способ изготовления металлических или композиционных заготовок из листовых материалов включает навивку предварительно нагретого листового материала на оправку, выполненную из материала, коэффициент линейного расширения которого не менее коэффициента линейного расширения материала навиваемых на нее слоев, выполнение наружного слоя из материала, коэффициент линейного расширения которого не более коэффициента линейного расширения внутренних слоев, закрепление концов материала, спекание навитых слоев. При этом осуществляют навивку листового материала, смотанного в рулон, с натяжением 0-40% допускаемых напряжений навиваемого материала, со скоростью 0,2-20 об/мин, после навивки повторно осуществляют нагрев и спекание навитых слоев, при этом скорость навивки выбирают таким образом, чтобы температура каждого последующего слоя была выше температуры предыдущего слоя, то есть была разница температур между предыдущим и последующим слоями.

Предварительно осуществляют подготовку поверхности навиваемого листового металлического материала и оправки, включающую очистку от загрязнений, мешающих схватыванию.

Нагрев листового материала перед навивкой осуществляют, например, до температуры не более 500°C.

Скорость навивки выбирают таким образом, чтобы разница температур между предыдущим и последующим слоями была не менее 30°C.

Навивку осуществляют, например, разными листовыми материалами, смотанными в рулоны.

Навивку осуществляют, например, на холодную оправку.

В качестве оправки используют, например, пруток, прокат, паковку, втулку или трубу.

Спекание навитых слоев осуществляют, например, при температуре 200°C-1350°C.

Спекание навитых слоев осуществляют, например, с укутыванием теплоизолирующим материалом наружных поверхностей, с применением схем зонального нагрева.

После навивки могут выполнять пластическую деформацию навитых слоев с предварительным их нагревом.

Пластическую деформацию навитых слоев с предварительным их нагревом могут выполнять, также, после спекания навитых слоев.

Нагрев навитых слоев перед пластической деформацией осуществляют, например, до температуры 200°C-1350°C.

Пластическую деформацию навитых слоев осуществляют, например, путем проковки, или путем прессования в матрице.

После пластической деформации выполняют, например, термическую обработку полученных заготовок методом гомогенизации, или методом старения, или методом снятия напряжений, или методом закалки, или отпуска.

Изготовление заготовок предлагаемым способом осуществляют следующим образом.

Тщательная очистка поверхностей контакта соединяемых листов является определяющим условием получения высокой прочности сцепления листов в процессе сварки. Для получения качественного соединения контактных поверхностей слоев в навиваемой заготовке производят их очистку от различных загрязнений, мешающих схватыванию металлов (масло, адсорбированная влага, окисные пленки и т.д.). Способы подготовки поверхностей к сварке давлением, включающие механическую обработку, обезжиривание, травление, прокаливание, дегазацию, подробно описаны в работах по производству биметаллических соединений и в производстве изделий методом порошковой металлургии.

В качестве исходного материала для изготовления заготовок используют листовой рулонный прокат. Предпочтение отдают листу холодной прокатки, так как он имеет меньшие погрешности в изготовлении по сравнению с листом аналогичных размеров, полученным горячей прокаткой.

Навивку листовых материалов осуществляют, например, на моталках, токарных станках, роликах или другом виде оборудования, позволяющем обеспечить габаритные параметры заготовки. Навивку производят на оправку, в качестве которой используют, например, пруток, прокат, паковку, втулку или трубу, по одной из схем, применяемых при навивке рулонированных материалов (фиг. 1). Оправку, на которую производят навивку, изготавливают из материала с коэффициентом линейного расширения, не меньшим, чем у навиваемого на нее материала. Это позволяет увеличить силу сжатия навитых листов при спекании. Количество навиваемых одновременно листов определяют практической целесообразностью и конструкцией получаемой заготовки. По достижении требуемого диаметра заготовки конец листа закрепляют к предыдущему слою, например, с помощью сварки, пайки, склеивания, или с помощью хомута. Последние витки (виток) навивки выполняют из материала с коэффициентом линейного расширения не больше, чем у материала внутренних слоев. При этом внешний слой выполняют с запасом прочности и пластичности для обеспечения плотного и надежного обжатия внутренних слоев в процессе последующих операций. Для этого используют материалы с большой толщиной листа, минимальной напряженностью, высокими пластическими свойствами. Навивку выполняют с натяжением 0-40% допускаемых напряжений навиваемого материала (более высокое натяжение навиваемого материала увеличивает вероятность обрыва листа). При этом напряжение натяжения выбирают так, чтобы избежать разрыва листа, обеспечить максимальное обжатие предыдущего слоя, получить равномерную толщину навитых слоев. Навивка с предварительным нагревом листового материала на холодную заготовку позволяет получить значительные усилия обжатия предыдущих слоев (выше предела текучести), что представляет возможность задействования механизмов ползучести уже на стадии навивки. Температуру нагрева листа при навивке определяют требуемой степенью напряженного состояния заготовки, качеством отделки поверхности и ее разнотолщинностью в плоскости, перпендикулярной направлению прокатки, а также подготовкой поверхности контакта путем удаления адсорбированных газов и влаги. Нагрев листового материала перед навивкой осуществляют, как правило, от температуры заготовки до +500°C (данный температурный интервал обеспечивает выполнение навивки с высокой плотностью; удаление адсорбированных газов и влаги; невысокую степень окисления навиваемого листа). Навивку осуществляют со скоростью 0,2-20 об/мин (данный интервал обеспечивает необходимый градиент температур между навиваемыми листами и для фольги, и для листа толщиной 6 мм). Скорость навивки определяют скоростью охлаждения навиваемого листа до температуры, достаточной для получения необходимого сжимающего усилия рулона за счет усадки за один оборот. Скорость навивки выбирают, например, таким образом, чтобы температура каждого последующего слоя была выше температуры предыдущего слоя, то есть была разница температур между предыдущим и последующим слоями, но не менее 30°C.

После навивки осуществляют нагрев и спекание навитых слоев, например, при температуре 200°C-1500°C (данный температурный интервал обеспечивает спекание заготовок как из легкоплавких сплавов, так и из тугоплавких интерметаллидов). После навивки, или после спекания навитых слоев могут выполнять их пластическую деформацию.

Нагрев под обработку металлов давлением и спекание могут производить на любых видах термического оборудования. Проведение нагрева с максимально возможной скоростью позволяет эффективно использовать повышенную плотность дефектов для диффузионно-вязкого течения материала. Нагрев осуществляют, например, в печах с окислительной, или с защитной атмосферой, а также в вакуумных печах. При нагреве заготовок из металлов и сплавов основными целями являются: спекание контактных поверхностей на стадии нагрева; удаление адсорбированных газов из внутренних поверхностей. Режим спекания при сварке металлов давлением подбирают индивидуально к каждому сочетанию спекаемых материалов, в зависимости от температуры процесса, чистоты поверхности (отсутствие загрязнений, шероховатость, наличие окисленного слоя), величины зерна металла, изменения напряженного состояния между слоями в процессе нагрева, структурного состояния металла (наклепанное, отожженное). Для заготовок с отношением длины к диаметру меньше единицы наружные листы навитой заготовки укутывают теплоизолирующим материалом, например, фетром. Данная операция позволяет обеспечить последовательность нагрева от внутренних слоев к внешним, что обеспечивает запас прочности внешних слоев и обеспечивает их роль каркаса в создании высоких внутренних напряжений сжатия. Для заготовок с отношением длины к диаметру больше единицы осуществление последовательного зонального нагрева токами промышленной частоты или в высокоградиентной печи представляется наиболее оптимальным. Нагрев заготовок с субмелкокристаллической и нанокристаллической структурой производят без использования теплоизолирующих материалов, ввиду невысоких температур нагрева под пластическую деформацию не выше 500°C, так как прочностные свойства наружных слоев остаются достаточно высокими для создания высоких напряжений сжатия и высокой длительности прогрева. Режим нагрева заготовок из композиционных материалов подбирают в зависимости от сочетания навиваемых материалов и предъявляемым к ним требованиям.

Пластическую деформацию выполняют для активации процесса спекания навитых слоев, заварки внутренних дефектов и придания необходимой формы навитой заготовке. В предлагаемом способе изготовления заготовок используют спекание со свободным деформированием, реализующее ползучесть металлов, и спекание с принудительным деформированием. Спекание со свободным деформированием реализуют в процессе нагрева и выдержки заготовки при температуре нагрева. Факторами, способствующими реализации спекания, являются: навивка, обеспечивающая напряжения сжатия между слоями на уровне предела текучести; разница коэффициентов линейного расширения материала внутренних и внешних слоев, достигаемая последовательностью нагрева заготовки от центральной ее части к периферии, что дает возможность получения дополнительных напряжений сжатия в тысячи атмосфер. Спекание с принудительным деформированием могут выполнять любыми известными способами обработки металлов давлением. Для получения плотной бездефектной структуры заготовки пластическую деформацию навитых слоев начинают с протяжки, так как она является наиболее активной операцией в отношении заварки макро- и микропустот. Другие технологические факторы, благоприятствующие заварке дефектов, описаны в литературе по проковке слитков и трудно деформируемых материалов. Пластическую деформацию при изготовлении композиционных и малопластичных материалов предлагаемым способом проводят при температуре ниже температуры возникновения малопластичных соединений интерметаллидов.

Таким образом, навивка листового материала с натяжением 0-40% допускаемых напряжений навиваемого материала со скоростью 0,2-20 об/сек обеспечивает релаксацию напряжений и связанное с ней течение металла, что позволяет устранять дефекты поверхности листа, компенсировать отклонения по разнотолщинности. Плотная навивка позволяет производить нагрев под обработку металлов давлением и спекание в окислительной атмосфере, обеспечивает благоприятное для спекания слоев напряженное состояние, дает возможность уменьшить усилие механического натяжения, что позволяет снизить мощности намоточного оборудования, уменьшить прогиб оправки, на которую ведется навивка, что особенно важно при большой ширине навиваемого листа, обеспечивает получение заготовок с более однородным химическим составом и с более равномерным распределением физико-механических свойств по их сечению.

Осуществление навивки листов разной толщины, разного химического состава, структуры, уровня напряженного состояния при различных вариантах использования оправок, обеспечивает расширение областей использования предлагаемого способа.

Ниже приведены примеры конкретного исполнения предлагаемого изобретения.

Пример 1. Изготовление заготовки фланца из стали 12Х18Н10Т

Фланец, представленный на фиг. 2, изготавливают механической обработкой из поковки или сваркой двух фланцев с трубной заготовкой. При изготовлении осуществляют навивку на трубу из стали 12Х18Н10Т 245×24 по ГОСТ 9940-81, ленты холоднокатаной нагартованной 2×85 мм до диаметра 300 мм, далее навивку до диаметра 500 мм осуществляют лентой 2×50 мм. Завершение навивки выполняют отожженной лентой из стали 10-5 слоев с приваркой конца ленты к предыдущему слою. Навивку выполняют при натяжении 20-40% допускаемых напряжений используемой ленты. Скорость навивки 0,3-0,5 об/мин. Нагрев навиваемого листа ~300°C. Места навивки укутывают теплоизолирующим муллитокремнеземистым фетром толщиной 25 мм для получения максимально возможного давления в процессе нагрева и выдержки при спекании. Нагрев заготовки до температуры спекания ~1150°C-1200°C ведут с максимально возможной скоростью. При высоких требованиях к качеству заготовки спекание проводят в вакуумной печи.

Пример 2. Изготовление крупногабаритной заготовки из стали 12Х18Н10Т

Поковку, изображенную на фиг. 3, изготавливают в следующей последовательности. На трубу из стали ТР304 630×24 по ASTM А312/А312М-06 навивают холоднокатаный лист 5×2100 BS EN 10259. Навивку выполняют при натяжении 5-20% допускаемых напряжений используемого листа. Скорость навивки ~0,2 об/мин. Нагрев навиваемого листа ~300°C. Навивку прекращают при получении диаметра 3000 мм. По окончании навивки последний слой навиваемого листа приваривают к предыдущему. Наружный слой и одну торцевую сторону заготовки укутывают муллитокремнеземистым фетром толщиной 30 мм в два слоя. Нагрев до температуры ковки 1000-1200°C осуществляют с максимально возможной скоростью. Температура ковки 850-1200°C.

Пример 3. Изготовление заготовки с субмелкокристаллической и нанокристаллической структурой из сплава ВТ1-0

Для получения заготовки используют холоднокатаную ленту технически чистого титана ВТ1-0 толщиной 0,1 мм, шириной 200 мм, с относительным обжатием 90%.

Навивку производят на пруток сплава ВТ1-0 с субмелкокристаллической структурой диаметром 30 мм до диаметра 200 мм, навивку последних 3-х слоев осуществляют лентой толщиной 0,1 мм в отожженном состоянии. Натяжение навивки ленты 15-30% от допускаемых напряжений. Навивку ведут с 3-х рулонов, нагретых до температуры ~250°C. Скорость навивки определяют скоростью охлаждения навиваемой ленты до температуры производственного помещения и составляет ~2 об/мин.

Полученную заготовку устанавливают в кожух матрицы, нагретый до температуры не более 300°C. Производят нагрев заготовки в обойме до 200-250°C. Прессование осуществляют при температуре не более 250°C через коническую матрицу для снижения неоднородности деформации, ликвидации мертвых зон и приближения течения металла к ламинарному. Обжатие заготовки проводят до диаметра 50 мм.

Таким образом, используя для навивки нагартованный материал с коэффициентом вытяжки 10 и деформируя его поперек направления прокатки с коэффициентом вытяжки 15, получают заготовку с накопленной логарифмической степенью деформации, равной 5.

Пример 4. Изготовление заготовки из интерметаллидных соединений

Для изготовления сплава NiAl-Ni3Al на втулку диаметром 50 мм навивают одновременно ленту никеля НП1Эв толщиной 0,3 мм, шириной 200 мм в отожженном состоянии и ленту алюминия А0 толщиной 0,25 мм, шириной 200 мм в нагартованном состоянии. Навивку ведут одновременно с 2-х рулонов, нагретых до температуры не более 200°C до получения диаметра заготовки 150 мм. Навивку выполняют при натяжении 15-30% допускаемых напряжений никелевой ленты, лента алюминия имеет нулевое натяжение и прижимается к заготовке натяжением ленты никеля. Скорость навивки составляет ~1 об/мин. Полученную заготовку устанавливают в кожух матрицы. Прессование осуществляют при температуре не более 200°C через коническую матрицу для снижения неоднородности деформации, ликвидации мертвых зон и приближения течения металла к ламинарному. Размеры трубы после прессования: наружный диаметр 60 мм, внутренний диаметр 50 мм. Коэффициент вытяжки в процессе прессования составляет 18, таким образом, получаемые после деформации слои никеля и алюминия имеют толщину не более 20 мкм. При холодной сварке интенсивность диффузионных процессов мала и образование сварного соединения ограничивается схватыванием контактных поверхностей. Для приведения полученной заготовки в равновесное состояние проводится термообработка методом гомогенизации.

Пример 5. Изготовление заготовки полотна ножа из дамасской стали

Для изготовления полотна ножа из дамасской стали осуществляют одновременно навивку на оправку из стали ХВГ диаметром 50 мм и длиной 300 мм ленты 9ХФ-ВШ-С-Н-2,0-300 ГОСТ 2283-79 и ленты ОМ-В-2-А-0,3-300 ГОСТ 503-81 из стали 10. Навивку осуществляют на холодную заготовку с натяжением 10-20% от допускаемых напряжений каждой ленты, со скоростью 0,5 об/мин. Ленту из стали 9ХФ направляют на навивку нагретой до 200°C. Навивку ведут до диаметра 100 мм. Закрепление полученной навивки осуществляют лентой из стали 08X13 толщиной 2 мм навивкой 3-х слоев по режиму, аналогичному для стали 9ХФ. Конец ленты приваривают к предыдущему слою.

Навитую заготовку проковывают до диаметра 50 мм при температуре ковки 1050-860°C. Дальнейшую ковку заготовки со сваренными между собой слоями осуществляют в температурном интервале 950-860°C для получения мелкозернистой структуры при последующей термообработке. Способы получения определенного рисунка достигают методом ковки: протяжкой в фигурных бойках, скручиванием, применением разнообразных обжимок.

1. Способ изготовления металлических или композиционных заготовок из листовых материалов, включающий навивку предварительно нагретого листового материала на оправку, выполненную из материала, коэффициент линейного расширения которого не менее коэффициента линейного расширения материала навиваемых на нее слоев, выполнение наружного слоя из материала, коэффициент линейного расширения которого не более коэффициента линейного расширения внутренних слоев, и закрепление концов материала, отличающийся тем, что осуществляют навивку листового материала, смотанного в рулон, с натяжением до 40% допускаемых напряжений навиваемого материала, со скоростью 0,2-20 об/мин, при этом скорость навивки выбирают из условия обеспечения превышения температуры каждого последующего слоя температуры предыдущего слоя с разницей температур между предыдущим и последующим слоями, а после навивки повторно осуществляют нагрев и спекание навитых слоев.

2. Способ по п. 1, отличающийся тем, что предварительно осуществляют подготовку поверхности навиваемого листового материала и оправки, включающую очистку от загрязнений, мешающих схватыванию.

3. Способ по п. 1, отличающийся тем, что нагрев листового материала перед навивкой осуществляют до 500°С.

4. Способ по п. 1, отличающийся тем, что скорость навивки выбирают из условия обеспечения разницы температур между предыдущим и последующими слоями не менее 30°С.

5. Способ по п. 1, отличающийся тем, что навивку осуществляют разными материалами, смотанными в рулон.

6. Способ по п. 1, отличающийся тем, что навивку осуществляют на холодную оправку.

7. Способ по п. 1, отличающийся тем, что в качестве оправки используют пруток, прокат, поковку, втулку или трубу.

8. Способ по п. 1, отличающийся тем, что спекание навитых слоев осуществляют при температуре 200-1500°С.

9. Способ по п. 1, отличающийся тем, что спекание осуществляют с укутыванием теплоизолирующим материалом наружных поверхностей и с использованием зонального нагрева для получения максимальных сжимающих напряжений внутренних слоев.

10. Способ по п. 1, отличающийся тем, что после навивки осуществляют пластическую деформацию навитых слоев с предварительным их нагревом.

11. Способ по п. 1, отличающийся тем, что пластическую деформацию навитых слоев с предварительным их нагревом осуществляют после их спекания.

12. Способ по п. 10 или 11, отличающийся тем, что нагрев навитых слоев перед пластической деформацией осуществляют при температуре от 200-1350°С.

13. Способ по п. 10 или 11, отличающийся тем, что пластическую деформацию навитых слоев осуществляют путем проковки или путем прессования в матрице.

14. Способ по п. 10 или 11, отличающийся тем, что после проведения пластической деформации выполняют термическую обработку для получения требуемых свойств методом гомогенизации, старения, снятия напряжений, закалки или отпуска.