Сплав на основе титана и изделие, выполненное из него

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к титановым сплавам, предназначенным для использования в качестве высокопрочного конструкционного термически упрочняемого материала для изготовления деталей силовых конструкций авиационной и космической техники, энергетических установок, ракет, длительно работающих при температурах до 350°C. Сплав на основе титана содержит, мас. %: алюминий 1,0-6,0; молибден 5,0-10,0; ванадий 5,0-10,0; железо 0,3-3,5; хром 0,3-3,5; олово 0,1-2,0; цирконий 0,1-2,0; сера 0,0001-0,30; кислород 0,01-0,20; азот 0,005-0,050; водород 0,003-0,020; углерод 0,005-0,100; кремний 0,01-0,10; титан – остальное. Сплав характеризуется высокими характеристикам трещиностойкости и технологической пластичности. 2 н. и 3 з.п. ф-лы, 2 табл., 4 пр.

Реферат

Изобретение относится к области цветной металлургии, а именно к созданию титановых сплавов, предназначенных для использования в качестве высокопрочного конструкционного термически упрочняемого материала. Из сплава могут быть изготовлены деформированные полуфабрикаты (листы, лента, фольга, плиты, прутки, штамповки и др.), которые применяются для изготовления деталей силовых конструкций авиационной и космической техники, энергетических установок, ракет, длительно работающих при температурах до 350°C.

Известен сплав на основе титана, имеющий следующий химический состав, масс. % (GB 1479855, МПК С22С 14/00, опубл. 13.07.1977 г.):

| алюминий | 1,0-6,0 |

| ванадий | 0,1-10,0 |

| молибден | 5,0-10,0 |

| хром | 4,0-12,0 |

| железо | 0,1-4,0 |

| никель | 0,3-4,0 |

| кислород | <0,2 |

| азот | <0,1 |

| водород | <0,03 |

| углерод | <0,05 |

| титан | остальное |

Недостаток сплава заключается в его низкой технологической пластичности, затрудняющей его обработку и изготовление полуфабрикатов.

Известен сплав на основе титана, имеющий следующий химический состав, масс. % (а.с. 443090, МПК С22С 15/00, опубл. 15.09.1974 г.):

| алюминий | 2,0-7,0 |

| молибден | 1,0-9,0 |

| ванадий | 2,0-15,0 |

| хром | 0,3-4,0 |

| железо | 0,3-4,0 |

| водород | 0,001-0,015 |

| олово | 0,5-7,0 |

| медь | 0,5-3,0 |

| кислород | 0,04-0,20 |

| титан | остальное |

Недостатком сплава является низкая технологическая пластичность, что ограничивает применение сплава лишь поковками и штамповками, изготавливаемыми деформацией при высоких температурах, а также то, что эффективное упрочнение этих сплавов достигается закалкой в воду и старением, т.е. при больших скоростях охлаждения, связанных с большими поводками и окислением при переносе в закалочную среду. Кроме того, применение указанного сплава в связи с его низкой трещиностойкостью возможно лишь для изделий кратковременного ресурса.

Наиболее близким аналогом, взятым за прототип, является сплав на основе титана (а.с. 1039245, МПК С22С 14/00, опубл. 10.10.2015 г.), имеющий следующий химический состав, масс. %:

| алюминий | 1,0-6,0 |

| молибден | 5,0-10,0 |

| ванадий | 5,0-10,0 |

| железо | 0,3-3,5 |

| хром | 0,3-3,5 |

| олово | 0,1-2,0 |

| цирконий | 0,1-2,0 |

| кислород | 0,01-0,20 |

| азот | 0,005-0,050 |

| водород | 0,003-0,020 |

| углерод | 0,005-0,100 |

| кремний | 0,01-0,10 |

| титан | остальное |

Недостатком сплава-прототипа является низкая технологическая пластичность и недостаточно высокие характеристики трещиностойкости.

Техническим результатом заявленного изобретения является повышение трещиностойкости и технологической пластичности на 8-13 и 9-18% соответственно.

Для достижения поставленного технического результата предлагается сплав на основе титана, содержащий алюминий, молибден, ванадий, хром, железо, олово, цирконий, кислород, водород, азот, углерод, кремний, отличающийся тем, что дополнительно содержит серу, при следующем соотношении компонентов, масс. %:

| алюминий | 1,0-6,0 |

| молибден | 5,0-10,0 |

| ванадий | 5,0-10,0 |

| железо | 0,3-3,5 |

| хром | 0,3-3,5 |

| олово | 0,1-2,0 |

| цирконий | 0,1-2,0 |

| сера | 0,0001-0,30 |

| кислород | 0,01-0,20 |

| азот | 0,005-0,050 |

| водород | 0,003-0,020 |

| углерод | 0,005-0,100 |

| кремний | 0,01-0,10 |

| титан | остальное |

и изделие, выполненное из этого сплава.

Сплав дополнительно также может содержать иттрий в количестве от 0,01 до 0,15 масс. % или ниобий в количестве от 0,01 до 0,2 масс. %.

Взаимное соотношение алюминия и кислорода в сплаве может составлять от 42/1 до 19/1 (в масс. долях) при условии содержания алюминия в сплаве не более 2,5 масс. %. Вышеуказанное соотношение позволяет реализовать более высокий уровень технологической пластичности за счет снижения степени твердорастворного упрочнения сплава алюминием и кислородом, которые, как известно, являются одними из наиболее эффективных упрочняющих компонентов титановых сплавов.

Установлено, что легирование кислородом, азотом, углеродом и кремнием существенно повышает прочность сплава. Цирконий образует непрерывный ряд твердых растворов с обеими модификациями титана (α и β), и с увеличением содержания циркония в сплаве возрастает предел прочности, также его добавка существенно повышает длительную прочность и сопротивление ползучести сплава. Кроме того, цирконий в небольших количествах оказывает модифицирующее влияние на структуру сплава, изменяя характер внутризеренной структуры и уменьшая размер зерна. Легирование титана оловом в присутствии циркония значительно повышает механические свойства и особенно трещиностойкость при комнатной и повышенных температурах. Дополнительное легирование сплава оловом в концентрации 1-2 масс. % позволяет повысить пластичность и ускорить процессы распада β-твердого раствора при старении, что приводит к сокращению трудоемкости и энергозатрат при проведении его термической обработки. Еще более эффективное влияние олова на упрочнение титана проявляется при испытании на жаропрочность. Введение в сплав ниобия обеспечивает повышение уровня пластичности и вязкости разрушения на 3-8% (отн.). Введение редкоземельного металла иттрия в указанном количестве позволяет реализовать эффект модифицирования и рафинирования микрообъемов сплава, обеспечить более равномерный и однородный распад β-фазы при старении, обусловленный снижением критического размера зародыша частиц α-фазы. Вышеуказанные эффекты позволяют дополнительно повысить прочностные и пластические характеристики сплава в термически упрочненном состоянии на величину от 2 до 9% (отн.) по сравнению с модельными составами без иттрия.

Микролегирование сплава серой обеспечивает повышение технологичности, которое заключается в улучшении обрабатываемости (резанием, точением и т.д.), снижает износ режущего инструмента и увеличивает срок его службы. Увеличение содержания серы улучшает показатели механической обрабатываемости за счет выделения металлидных соединений, но при концентрации примерно 0,2-0,3 масс. % снижаются технологичность и характеристики длительной работоспособности. При превышении указанных максимальных пределов обрабатываемость в горячем состоянии ухудшается.

Увеличение количества β-стабилизирующих элементов (молибдена до 10%), введение олова и циркония до 2%, а также регламентированное присутствие кислорода, углерода, кремния, азота в предлагаемом сплаве приводит к увеличению коэффициента β-стабилизации (Кβ), позволяя проводить упрочняющую ступенчатую термическую обработку, повышает характеристики трещиностойкости и технологической пластичности без снижения характеристик прочности.

Установленное содержание ванадия способствует (за счет его умеренного твердорастворного упрочнения) получению высокой технологичности сплава при умеренно высоких значениях прочностных свойств.

Выбранное содержание хрома и железа обусловлено тем, что эти элементы хорошо упрочняют титановые сплавы и являются сильными β-стабилизаторами. Но в сплавах с их высоким содержанием (более установленных в данном изобретении максимальных пределов) могут при длительных изотермических выдержках образовываться охрупчивающие интерметаллиды, а при выплавке слитков велика вероятность образования химических неоднородностей.

Предложенный сплав хорошо деформируется в горячем и холодном состояниях. Путем холодной прокатки из предложенного сплава можно изготавливать тонкую ленту и фольгу. При горячей изотермической штамповке сплав отличается низкими удельными давлениями течения металла (90-110 МПа при температуре 700°C при скорости деформирования 3,2 мм/мин). Термическая обработка сплава включает ступенчатый отжиг в вакуумных печах или печах с защитной атмосферой.

Примеры осуществления

Пример 1. Предлагаемый сплав (в соответствии с таблицей №1) в виде слитков выплавляли методом тройного вакуумно-дугового переплава. Затем слитки подвергали деформационной обработке путем всесторонней ковки в обычных или квази-изотермических условиях на сутунки. Полученные сутунки были подготовлены под прокатку путем строгания по всем поверхностям. Прокатка полученных сутунок проводилась в несколько этапов с промежуточными отжигами. Готовые листы подвергались окончательной термической обработке.

Примеры 2-4 аналогичны примеру 1.

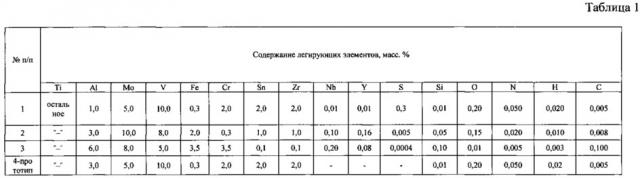

В таблице 1 приведен химический состав выплавленных слитков.

Далее определяли следующие характеристики полученных полуфабрикатов (листы):

- предел прочности и относительное удлинение определяли путем проведения испытаний на растяжение образцов при комнатной температуре по ГОСТ 1497;

- предел технологической пластичности определяли в закаленном состоянии путем деформации цилиндрических образцов осадкой по ГОСТ 8817;

- угол изгиба определяли при комнатной температуре по ГОСТ 14019;

- КСу, МПа м-1/2, критический коэффициент интенсивности напряжений в условиях плоского напряженного состояния по ОСТ 1 90356;

- (КСТ) Дж/см2, ударная вязкость образца с концентратором вида Т по ГОСТ 9454;

- удельные давления течения металла определены по ГОСТ 25.503;

- была проведена оценка характеристик механической обрабатываемости резанием, показатели которой выражены в баллах по 10-бальной шкале, где 10 - наилучший показатель. При оценке учитывался износ режущего инструмента и связанный с ним ресурс, характеристики стружки, ее размер, степень перегрева стружки и заготовки.

В таблице 2 приведены механические и технологические свойства предлагаемого сплава и сплава-прототипа.

Как видно из таблицы 2, в предлагаемом сплаве по сравнению со сплавом-прототипом технологичность при обработке резанием повысилась на 1-2 балла, технологическая пластичность повысилась на 9-18%, характеристики трещиностойкости (K1C) - на 8-13%, остальные характеристики сохранены на примерно одинаковом уровне.

Предлагаемый сплав может быть применен в качестве конструкционного материала для изготовления крупногабаритных деталей и конструкций методом холодного деформирования с высоким коэффициентом использования металла. Сплав обладает высокой надежностью по сравнению с известным благодаря повышенным характеристикам трещиностойкости и может быть использован для изделий длительного ресурса (например, в гражданской авиации).

1. Сплав на основе титана, содержащий алюминий, молибден, ванадий, хром, железо, олово, цирконий, кислород, водород, азот, углерод и кремний, отличающийся тем, что он дополнительно содержит серу, при следующем соотношении компонентов, мас. %:

| алюминий | 1,0-6,0 |

| молибден | 5,0-10,0 |

| ванадий | 5,0-10,0 |

| железо | 0,3-3,5 |

| хром | 0,3-3,5 |

| олово | 0,1-2,0 |

| цирконий | 0,1-2,0 |

| сера | 0,0001-0,30 |

| кислород | 0,01-0,20 |

| азот | 0,005-0,050 |

| водород | 0,003-0,020 |

| углерод | 0,005-0,100 |

| кремний | 0,01-0,10 |

| титан | остальное |

2. Сплав на основе титана по п. 1, отличающийся тем, что он дополнительно содержит иттрий в количестве от 0,01 до 0,15 мас. %.

3. Сплав на основе титана по п. 1, отличающийся тем, что он дополнительно содержит ниобий в количестве от 0,01 до 0,2 мас. %.

4. Сплав на основе титана по п. 1, отличающийся тем, что соотношение алюминия и кислорода составляет от 42/1 до 19/1 (в мас. долях) при содержании алюминия в сплаве не более 2,5 мас. %.

5. Изделие, выполненное из сплава на основе титана, отличающееся тем, что оно выполнено из сплава по п. 1.