Способ изотермического хранения и регазификации сжиженного углеводородного газа

Иллюстрации

Показать всеИзобретение относится к области хранения и регазификации сжиженных углеводородных газов. Способ предусматривает изотермическое хранение сжиженного углеводородного газа (СУГ) и последующую его регазификацию для подачи под заданным давлением в сеть потребления с применением парокомпрессионного холодильного агрегата, работающего в режиме теплового насоса. Исходный СУГ по линии подают в изотермический резервуар, где он хранится при постоянной температуре, не превышающей температуру кипения СУГ (от -40°C до - 10°C в зависимости от состава смеси). По мере необходимости СУГ подается в конденсатор парокомпрессионного холодильного агрегата, где происходит процесс регазификации газа за счет тепла выделяемого при конденсации хладагента, после чего газовая фаза подается в линию подачи потребителю. Использование изобретения позволяет повысить энергетическую эффективность и взрыво-пожаробезопасность хранения и регазификации СУГ, снизить металлоемкость, минимизировать естественные потери СУГ, обеспечить необходимую производительность процесса регазификации и постоянство состава испаряемого газа, использовать смеси СУГ с большим содержанием более легких углеводородов. 1 ил.

Реферат

Изобретение относится к области хранения и регазификации сжиженных углеводородных газов (пропан-бутановой смеси). Способ предусматривает изотермическое хранение сжиженного углеводородного газа (СУТ) (пропан-бутановой смеси) и последующую его регазификацию для подачи под заданным давлением в сеть потребления с применением парокомпрессионного холодильного агрегата, работающего в режиме теплового насоса.

Известен способ изотермического хранения газа с использованием компрессорно-холодильной установки (Эксплуатация оборудования и объектов газовой промышленности, Г.Г. Васильев и др., под общей редакцией проф., д.т.н. Земенкова Ю.Д., Т. 1, Москва, 2008 г.), в соответствии с которым СУГ хранится в тонкостенном теплоизолированном резервуаре под давлением, близким к атмосферному. За счет нагрева продукта теплом окружающего воздуха продукт испаряется. Пары продукта, засасываемые компрессором, сжимаются, а затем поступают в конденсатор. Образовавшееся в конденсаторе СУГ поступает в расширитель, где его температура и давление снижаются до параметров, соответствующих хранению в резервуаре, куда он поступает после расширения.

Недостатком известного способа является то, что пары, образованные при хранении СУГ, могут приводить к формированию взрывоопасных концентраций, несвоевременный отвод которых влечет повышенную взрыво-пожароопасность. Кроме этого, в способе не предусмотрено использование теплоты конденсации хладагента в конденсаторе компрессорно-холодильной установки для регазификации сжиженного углеводородного газа, что не позволяет рассматривать способ как энергосберегающий.

Наиболее близким по технической сущности и достигаемому эффекту является способ, реализованный системой регазификации сжиженного углеводородного газа по патенту РФ №2505738, МПК F17C 9/02, в соответствии с которой трубопровод для перегрева паров подземного резервуара со сжиженным газом выполнен в виде незамкнутого контура, расположенного по периметру подземного резервуара ниже глубины сезонного промерзания грунта, восходящий конец которого соединен с внутренней газоотводящей трубой подземного резервуара с возможностью забора паровой фазы из резервуара.

Необходимым условием данного способа регазификации сжиженного углеводородного газа является естественный теплоприток от грунта на перегрев паровой фазы, идущей на дросселирование в регулятор давления с последующей подачей потребителю. Несмотря на очевидную привлекательность данного способа, его реализация связана со значительными капитальными затратами и повышенной взрыво-пожароопасностью. Более того, аккумуляция тепловой энергии от грунта связана с климатическими и сезонными условиями, и гарантировать стабильность теплового потока можно лишь на ограниченные объемы регазификации сжиженного углеводородного газа исходя из балансовых соотношений. Это накладывает ограничения на оперативные поставки необходимых объемов газа потребителю.

Технической задачей изобретения является повышение энергетической эффективности и взрыво-пожаробезопасности хранения и регазификации СУГ, снижение металлоемкости, минимизация естественных потерь СУГ, возможность обеспечения необходимой производительности процесса регазификации и постоянства состава испаряемого газа, возможность использования смесей СУГ с большим содержанием более легких углеводородов.

Поставленная техническая задача достигается тем, что в способе изотермического хранения и регазификации сжиженного углеводородного газа (СУГ), предусматривающем хранение СУГ в изотермическом резервуаре, его перегрев с последующей подачей газообразной фазы потребителю, новым является то, что используют парокомпрессионный холодильный агрегат, включающий компрессор, конденсатор, терморегулирующий вентиль и испаритель, работающие по замкнутому термодинамическому циклу в режиме теплового насоса; осуществляют подготовку охлаждающей жидкости в испарителе посредством рекуперативного теплообмена с кипящим хладагентом с последующей подачей в охлаждающую рубашку изотермического резервуара для поддержания заданной температуры хранения СУГ и возвратом в испаритель в режиме замкнутого цикла, а теплоту конденсации хладагента в конденсаторе используют для регазификации СУГ с последующей подачей газообразной фазы потребителю.

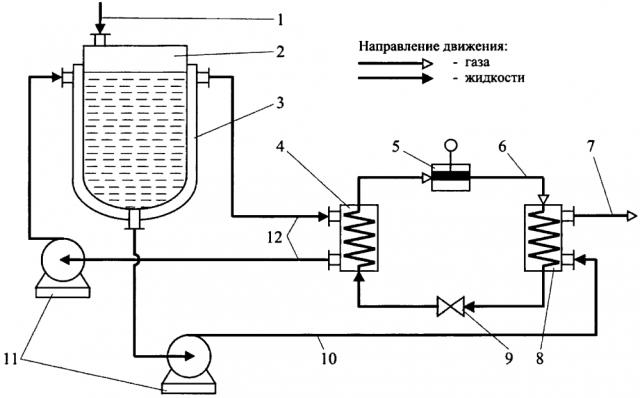

На чертеже представлена схема, реализующая предлагаемый способ изотермического хранения и регазификации СУГ.

Схема содержит линию подачи исходного СУГ 1, изотермический резервуар с СУГ 2, охлаждающую рубашку 3, испаритель 4, компрессор 5, линию рециркуляции хладагента 6, линию подачи газовой фазы потребителю 7, конденсатор 8, терморегулирующий вентиль 9, линию подачи СУГ 10 из изотермического резервуара 2 в конденсатор 8, насосы 11, линию рециркуляции охлаждающей жидкости 12.

Способ осуществляется следующим образом.

Исходный СУГ (пропан-бутановую смесь) по линии 1 подают в изотермический резервуар 2, где он хранится при постоянной температуре, не превышающей температуру кипения СУГ (от -40°C до - 10°C в зависимости от состава пропан-бутановой смеси). По мере необходимости насосом 7 СУГ по линии 10 подается в конденсатор 8 парокомпрессионного холодильного агрегата, где происходит процесс регазификации газа за счет тепла выделяемого при конденсации хладагента, после чего газовая фаза подается в линию подачи потребителю 7.

Хранение СУГ в изотермическом резервуаре осуществляют при постоянной температуре, не превышающей температуру кипения СУГ за счет подачи охлаждающей жидкости по линии рециркуляции 12 в охлаждающую рубашку 3 изотермического резервуара 1. В качестве охлаждающей жидкости предлагается использовать Тосол А65 с температурой кристаллизации не более -65°C и температурой кипения не ниже 110°C. При этом подготовка охлаждающей жидкости осуществляется в испарителе 4 посредством рекуперативного теплообмена с кипящим хладагентом.

Парокомпрессионный холодильный агрегат, включающий компрессор 5, конденсатор 8, терморегулирующий вентиль 9 и испаритель 4, работает по следующему термодинамическому циклу.

Хладагент, в качестве которого предлагается использовать Хладон 13B1 CF3Br с температурой кипения -57,8°C и температурой конденсации 66,9°C, всасывается компрессором 5, сжимается до давления конденсации и по линии 6 направляется в конденсатор 8. Конденсируясь, он отдает теплоту СУГ, подаваемого по линии 10 из изотермического резервуара 1. В результате в конденсаторе 8 осуществляется процесс регазификации СУГ и газовая фаза по линии 7 подается потребителю. Затем хладагент направляется в терморегулирующий вентиль 9, где дросселируется до заданного давления. С этим давлением хладагент поступает в испаритель 4, где он испаряется с выделением холода, который используется для подготовки охлаждающей жидкости. Пары хладагента по замкнутой линии 6 направляются в компрессор 5, сжимаются до давления конденсации, и термодинамический цикл повторяется.

Параметры предлагаемой охлаждающей жидкости позволяют использовать ее во всех климатических зонах, а характеристики хладагента в замкнутом контуре парокомпрессионной холодильной машины обеспечивают необходимую температуру хранения пробан-бутановой смеси различного состава, а также заданную производительность процесса регазификации независимо от климатической зоны и погодных условий.

Предлагаемый способ изотермического хранения и регазификации СУГ по сравнению с имеющимися аналогами позволяет:

- повысить энергетическую эффективность за счет использования парокомпрессионного холодильного аппарата;

- снизить взрыво-пожароопасность и минимизировать потери СУГ за счет отсутствия его испарения при хранении;

- исключить условия образования горючей среды за счет возможности внедрения средств автоматизации;

- снизить металлоемкость резервуара при изотермическом хранении и упростить монтаж и компоновку оборудования;

- регулировать температуру хранения СУГ различного состава, в том числе с большим содержанием более легких углеводородов;

- регулировать производительность процесса регазификации с высокой точностью, независимо от климатической зоны и погодных условий.

- обеспечить постоянство состава испаряемого СУГ в процессе регазификации.

Способ изотермического хранения и регазификации сжиженного углеводородного газа (СУГ), предусматривающий хранение СУГ в изотермическом резервуаре, его перегрев с последующей подачей газообразной фазы потребителю, отличающийся тем, что используют парокомперессионный холодильный агрегат, включающий компрессор, конденсатор, терморегулирующий вентиль и испаритель, работающие по замкнутому термодинамическому циклу в режиме теплового насоса; осуществляют подготовку охлаждающей жидкости в испарителе посредством рекуперативного теплообмена с кипящим хладагентом с последующей подачей в охлаждающую рубашку изотермического резервуара для поддержания заданной температуры хранения СУГ и возвратом в испаритель в режиме замкнутого цикла, а теплоту конденсации хладагента в конденсаторе используют для процесса регазификации СУГ с последующей подачей газообразной фазы потребителю.