Способ оценки остаточного ресурса металлических деталей

Иллюстрации

Показать всеИзобретение относится к области испытательной техники и может быть использовано для прогнозирования остаточного ресурса деталей и элементов конструкций с помощью рентгенографического контроля на этапе их изготовления и эксплуатации в различных областях промышленности и техники, например машиностроении. Способ осуществляется следующим образом. Определяют методом рентгеновской дифрактометрии остаточные напряжения в контролируемых зонах новой и эксплуатируемой металлической детали, выбранные на линии пересечения поверхности металлической детали двумя ортогональными плоскостями сечения. Время эксплуатации новой, не эксплуатировавшейся металлической детали τэксп.=0, время эксплуатации эксплуатируемой металлической детали τэксп.ТС, соответствующим регламенту определения технического состояния узла. Определяют стандартное отклонение (СО) остаточных напряжений для новой и эксплуатируемой металлических деталей. Для новой металлической детали стандартному отклонению присваивают значение СО0, а для эксплуатировавшейся металлической детали стандартному отклонению - значение СОэ. Устанавливают предельно допустимый порог стандартного отклонения как удвоенную величину стандартного отклонения 2СО0 остаточных напряжений на поверхности новой металлической детали. По двум характерным значениям стандартного отклонения СО0, соответствующего времени эксплуатации τэксп.=0 и СОэ, соответствующего времени эксплуатации τэксп.ТС, определяют линейную зависимость изменения стандартного отклонения от времени эксплуатации с углом наклона к оси абсцисс α, затем определяют время эксплуатации металлической детали τэксп.р, соответствующее точке пересечения линейной зависимости с линией предельно допустимого порога стандартного отклонения [СО]. Остаточный ресурс Р0 контролируемой металлической детали вычисляют как разность времени эксплуатации до предельно допустимого порога стандартного отклонения и времени эксплуатации контролируемой металлической детали до плановой оценки ее технического состояния Р0=τэксп.р-τэксп.ТС. 4 ил., 3 табл.

Реферат

Изобретение относится к области испытательной техники и может быть использовано для прогнозирования остаточного ресурса металлических деталей и элементов конструкций с помощью рентгенографического контроля на этапах их изготовления и эксплуатации в различных областях промышленности и техники, например машиностроении.

Известен способ ускоренных эквивалентных испытаний подшипников, включающий оценку предельного технического состояния подшипников рентгеноструктурным анализом после ускоренных эквивалентных испытаний подшипников на специально разработанном стенде (Санчугов В.И., Мещеряков С.С. Основные проблемы создания средств и методов ускоренных эквивалентных испытаний подшипников. / Известия Самарского научного центра Российской академии наук. Т9. №3, 2007. С. 835-841).

Недостатком способа является то, что он не позволяет определить остаточный ресурс подшипников, а направлен на определение фактического ресурса с учетом характера эксплуатационного нагружения, т.е. подшипник испытывается в течение длительного времени до выхода из строя, а затем проводятся контрольные измерения. Такая последовательность действий не предполагает его дальнейшую эксплуатацию.

Наиболее близким по технической сущности к предлагаемому изобретению является способ оценки остаточного ресурса металлических деталей, эксплуатируемых в условиях усталостного нагружения, основанный на методе рентгеновской дифрактометрии (RU 2215280, опубл. 27.10.2003, кл. G01N 3/00).

Недостатком способа является необходимость определения многих параметров, таких как назначенный ресурс, определяемый на основе значений предела упругости материала, показателя безопасности материала, эксплуатационной скорости изменения остаточных напряжений, проектного действующего на деталь напряжения, проектного ресурса и др., не всегда приводящихся в справочной литературе и требующих специальных методик расчета и затрат времени на их определение.

Техническим результатом является упрощение процедуры определения остаточного ресурса металлических деталей, сокращения количества определяемых параметров, снижения времени оценки остаточного ресурса металлических деталей.

Технический результат достигается в способе оценки остаточного ресурса металлических деталей, включающем выбор контролируемых зон новой и эксплуатируемой металлических деталей на линии пересечения поверхности металлической детали двумя ортогональными плоскостями сечения, определение остаточных напряжений в контролируемых зонах новой и эксплуатируемой металлических деталей со сроком эксплуатации до плановой оценки ее технического состояния методом рентгеновской дифрактометрии, определение стандартного отклонения остаточных напряжений для новой и эксплуатируемой металлических деталей, установление предельно допустимого порога стандартного отклонения как удвоенной величины стандартного отклонения остаточных напряжений на поверхности новой металлической детали, вычисление остаточного ресурса контролируемой металлической детали как разность времени эксплуатации до предельно допустимого порога стандартного отклонения и времени эксплуатации контролируемой металлической детали до плановой оценки ее технического состояния.

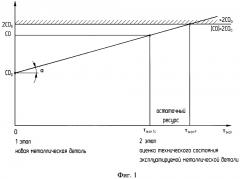

Способ оценки остаточного ресурса металлических деталей поясняется чертежами, где на фиг. 1 изображена линейная зависимость изменения стандартного отклонения остаточных напряжений, строящаяся по двум значениям стандартного отклонения, на фиг. 2 отображаются средние остаточные напряжения для каждой контролируемой металлической детали, на фиг. 3 представлены значения среднего стандартного отклонения остаточных напряжений для каждой контролируемой металлической детали, на фиг. 4 изображен график изменения стандартного отклонения остаточных напряжений, построенный на основе полученных данных в результате измерения выборки из шести металлических деталей.

Способ оценки остаточного ресурса металлических деталей осуществляется следующим образом.

Определяют методом рентгеновской дифрактометрии остаточные напряжения в контролируемых зонах новой и эксплуатируемой металлической детали, выбранные на линии пересечения поверхности металлической детали двумя ортогональными плоскостями сечения. Время эксплуатации новой, не эксплуатировавшейся металлической детали τэксп.=0, время эксплуатации эксплуатируемой металлической детали τэксп.ТС, соответствующим регламенту определения технического состояния узла. Определяют стандартное отклонение (СО) остаточных напряжений для новой и эксплуатируемой металлических деталей. Для новой металлической детали стандартному отклонению присваивают значение СО0, а для эксплуатировавшейся металлической детали стандартному отклонению - значение СОэ. Устанавливают предельно допустимый порог стандартного отклонения как удвоенную величину стандартного отклонения 2СО0 остаточных напряжений на поверхности новой металлической детали. По двум характерным значениям стандартного отклонения СО0, соответствующего времени эксплуатации τэксп.=0, и СОэ, соответствующего времени эксплуатации τэксп.ТС, определяют линейную зависимость изменения стандартного отклонения от времени эксплуатации с углом наклона к оси абсцисс α, затем определяют время эксплуатации металлической детали τэксп.р, соответствующее точке пересечения линейной зависимости с линией предельно допустимого порога стандартного отклонения [СО], Остаточный ресурс Р0 контролируемой металлической детали вычисляют как разность времени эксплуатации до предельно допустимого порога стандартного отклонения и времени эксплуатации контролируемой металлической детали до плановой оценки ее технического состояния Р0=τэксп.р-τэксп.ТС.

Конкретный пример реализации способа оценки остаточного ресурса металлических деталей.

В качестве металлических деталей использовали подшипники качения.

С использованием портативного рентгеновского дифрактометра «ДРП-РИКОР» проведена оценка остаточного ресурса Р0 шести подшипников качения с разным временем эксплуатации τэксп.

На каждом подшипнике произвольно определили четыре зоны контроля на линии пересечения поверхности наружного кольца подшипника двумя ортогональными плоскостями, что соответствует расположению контролируемых зон по периметру под углом 90° одна относительно другой.

В качестве показателя напряженного состояния в каждой зоне оценены остаточные напряжения в осевом направлении σос.

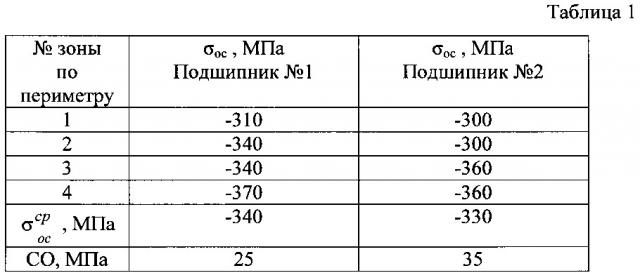

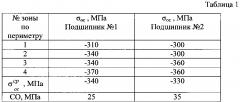

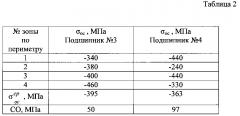

Результаты определения остаточных напряжений в контролируемых зонах (σос), средних остаточных напряжений по периметру наружного кольца подшипника и стандартного отклонения остаточных напряжений (СО) представлены для новых, не эксплуатировавшихся подшипников №1 и №2 в таблице 1; для подшипников №3 и №4, снятых с вала ротора после эксплуатации в таблице 2; для подшипников, контролируемых непосредственно на валу ротора №5з (заклиненный) и №6 (расположенный рядом с крыльчаткой).

Среднее остаточное напряжение на поверхности внешнего кольца каждого контролируемого подшипника показано на фиг. 2 в виде гистограммы. Стандартное отклонение остаточных напряжений на поверхности внешнего кольца каждого контролируемого подшипника представлено на фиг. 3 в виде гистограммы.

Из гистограммы (фиг. 3) следует, что для новых подшипников разброс остаточных напряжений по периметру внешнего кольца, выражаемый стандартным отклонением, небольшой и составляет для данной статистической выборки исходный уровень СО 25…35 МПа.

В таблице 3 приведены результаты оценки остаточных напряжений подшипников на валу ротора после эксплуатации.

В процессе эксплуатации подшипников, вследствие неравномерного износа, внешнее кольцо претерпевает неравномерную по периметру упругую деформацию, что и отражается в данных для бывших в эксплуатации подшипников №3, №4 и №5з в виде повышения исходного уровня СО. Неравномерность упругой деформации, отразившаяся в превышении исходного уровня СО более чем в два раза, что выше предельно допустимого порога, способна вывести подшипник из строя. В случае с подшипником №5з потеря работоспособности вызвана заклиниванием.

Следует обратить внимание на подшипник №6, который был посажен на один вал ротора с заклиненным подшипником, и у которого исходный уровень стандартного отклонения СО не изменился, что объясняется минимальным рассеянием отклонений номинальных размеров при изготовлении комплектующих, входящих в конструкцию подшипника, влияющих на равномерность посадки подшипника на вал ротора.

Из графика на фиг. 4 следует, что для периода оценки технического состояния подшипников, эксплуатировавшихся в течение времени τэксп.ТС, остаточный ресурс отсутствует, все подшипники требуют замены: подшипник №3 при достижении времени эксплуатации , т.е. на момент контроля технического состояния необходима замена; подшипник №5з при достижении времени эксплуатации , подшипник мог выйти из строя в любой момент на участке между предельно допустимыми стандартными отклонениями и ; подшипник №4 - при достижении времени эксплуатации .

Предлагаемое изобретение позволяет определять остаточный ресурс металлических деталей по результатам оценки технического состояния по одному параметру, которым является стандартное отклонение остаточных напряжений.

Способ оценки остаточного ресурса металлических деталей, включающий определение остаточных напряжений на поверхности металлических деталей методом рентгеновской дифрактометрии в контролируемых зонах поверхности новой не эксплуатировавшейся металлической детали и на поверхности контролируемой металлической детали со сроком эксплуатации до плановой оценки ее технического состояния, отличающийся тем, что контролируемые зоны выбирают на линии пересечения поверхности металлической детали двумя ортогональными плоскостями сечения, определяют остаточные напряжения в контролируемых зонах новой и эксплуатируемой металлической детали, определяют стандартное отклонение остаточных напряжений для новой и эксплуатируемой металлических деталей, устанавливают предельно допустимый порог стандартного отклонения как удвоенную величину стандартного отклонения остаточных напряжений на поверхности новой металлической детали, а остаточный ресурс контролируемой металлической детали вычисляют как разность времени эксплуатации до предельно допустимого порога стандартного отклонения и времени эксплуатации контролируемой металлической детали до плановой оценки ее технического состояния.