Грузонесущая муфта для погружной установки

Иллюстрации

Показать всеИзобретение относится к оборудованию для добычи нефти установками электроцентробежных насосов, спускаемыми в скважину на грузонесущем кабеле, и может быть использовано при промыслово-геофизических исследованиях в скважинах и каротажных работах. Устройство содержит корпус с осевым отверстием для прохода кабеля, разделяемого на токопроводящие жилы, навинченную на корпус головку с осевым входом, радиальным отверстием и цилиндрической расточкой, в которой закреплен бронированный кабель, и колодку токоввода, соединенную с токопроводящими жилами. В цилиндрической расточке головки размещен набор шевронных уплотнительных элементов, зажатый между упорным кольцом и нажимным кольцом, отделенных от торца корпуса верхним набором шайб. По периферии корпуса выполнены продольные отверстия малого диаметра, а в нижней его части расположена большая конусная втулка, в которую вставлена сопрягаемая с ней малая конусная втулка. Малая конусная втулка поджата кольцом и вторым набором шайб, установленным с упором на бурт полого основания, навинченного на нижнюю часть корпуса. Между конусными втулками пропущена отделенная от кабеля наружная оплетка, конец которой герметично закреплен между торцом корпуса и верхним набором шайб, отделенные концы внутренней оплетки зажаты между кольцом и вторым набором шайб. Повышается надежность эксплуатации грузонесущей муфты погружной установки за счет защиты изоляции токоведущих жил. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к оборудованию для добычи нефти и газа, в частности к оборудованию для добычи нефти установками электроцентробежных насосов (УЭЦН) без насосно-компрессорных труб (НКТ), когда УЭЦН спускается в скважину на грузонесущем кабеле, и может быть использовано при промыслово-геофизических исследованиях в скважинах и каротажных работах на различной глубине.

Известен кабельный ввод, предназначенный для использования с армированным кабелем [патент на полезную модель RU №128025, МПК H02G 15/02, опубл. 10.05.2013], содержащий полый корпус с осевым отверстием, через которое проходит армированный кабель, уплотнительный элемент, обжимающий кабель по наружному диаметру, поджатый большой внешней конусной втулкой, вкрученной в корпус, в которую вставлена малая внутренняя конусная втулка, зажимаемая гайкой, ввинченной в большую конусную втулку.

При монтаже кабельного ввода через осевое отверстие в корпусе и уплотнительный элемент протягивают кабель, снимают с кабеля внешнюю изоляцию, оголяя армирующие проволоки, после чего их расплетают, в корпус вкручивают большую конусную втулку до соприкосновения с уплотнительным элементом, на кабель надевают малую конусную втулку, армирующие проволоки продевают между большой конусной втулкой и малой конусной втулкой, далее малую конусную втулку поджимают гайкой, обеспечивая тем самым жесткую заделку армирующих проволок кабеля между большой конусной втулкой и малой конусной втулкой, затем затягивают большую конусную втулку для поджатия уплотнительного элемента, который расширяется в радиальном направлении и плотно обжимает кабель по наружному диаметру.

Недостатком данного кабельного ввода является то, что уплотнение происходит лишь внутри корпуса, а осевой вход остается открытым, что не исключает контакта агрессивной среды с незащищенными участками кабеля, приводящего к падению сопротивления изоляции и выходу из строя кабельного ввода.

Наиболее близким по технической сущности к заявляемому является грузонесущая муфта для погружной установки [патент RU №2186965 С1, МПК Е21В 47/01, опубл. 10.08.2002], содержащая корпус, на который сверху навинчена головка в форме «елочки» снаружи и с отверстием для прохода бронированного грузонесущего кабеля внутри, ниже которого расположен кабельный зажим, состоящий из стакана, в котором размещена втулка для фиксации брони кабеля, поджатая снизу гайкой, навинченной на стакан, в нижней части гайки в радиальное отверстие вкручен винт, дополнительно фиксирующий кабель от поворота. Под кабельным зажимом расположена полость, соединенная с внешним пространством окнами в стенках, в полости происходит разделение кабеля на отдельные жилы, входящие в самоуплотняющийся гидроэлектроизолятор, опирающийся на опорный мост, в котором также расположены отверстия под кабельные жилы, в которых расположены стеклянные электроизоляторы, сверху гидроэлектроизолятор ограничен от полости фланцем, который прижат запорной гайкой. В нижней части корпуса расположена соединительная колодка токоввода.

Монтаж кабельного соединителя для бронированного грузонесущего кабеля проводят следующим образом. Кабель бронированный грузонесущий пропускают через головку в форме «елочки», с кабеля снимают внешнюю полимерную оболочку достаточной длины, оголяя бронь, производят расплетку брони кабеля, распущенную броню обвивают вокруг втулки, служащей для фиксации брони, вставляют втулку в стакан, расположенный в верхней части головки, снизу на стакан навинчивают гайку, которая поджимает втулку, фиксируя тем самым кабель в головке, затем закручивают винт, расположенный в нижней части гайки, тем самым защищают от поворота кабель. Свободные от брони токопроводящие жилы кабеля пропускают через запорную гайку, фланец, самоуплотняющийся гидроэлектроизолятор, стеклянные электроизоляторы, расположенные в опорном мосту, и выводят в полость под колодкой, после чего производят затяжку запорной гайки, которая прижимает фланец к гидроэлектроизолятору, который упирается в опорный мост, в результате деформирования гидроэлектроизолятора происходит плотное обжатие жил кабеля. После этого жилы кабеля соединяют с соединительной колодкой, служащей для подключения различного оборудования.

Основным недостатком данного устройства является то, что после расплетки брони токопроводящие кабельные жилы находятся к контакте с агрессивной средой скважины, поступающей через окна в головке и по осевому входу в головку, в результате чего происходить преждевременное падение сопротивления изоляции жил кабеля, что приводит к снижению надежности муфты.

Задачей настоящего изобретения является повышение надежности эксплуатации грузонесущей муфты погружной установки за счет защиты изоляции токоведущих жил от воздействия агрессивной среды и механических повреждений.

Указанный технический результат достигается тем, что в грузонесущей муфте для погружной установки, содержащей корпус с осевым отверстием для прохода кабеля, разделяемого на токопроводящие жилы, накрученную на корпус головку с осевым входом для прохода кабеля, радиальным отверстием, заглушенным пробкой, и цилиндрической расточкой, в которой закреплен бронированный кабель, и колодку токковвода, соединенную с токопроводящими жилами, согласно изобрению по периферии корпуса выполнено множество продольных отверстий малого диаметра, в цилиндрической расточке головки размещен набор шевронных уплотнительных элементов, зажатый между упорным кольцом и нажимным кольцом, отделенных от торца корпуса верхним набором шайб, в нижней части корпуса расположена большая конусная втулка, в которую вставлена сопрягаемая с ней малая конусная втулка, поджатая кольцом и вторым набором шайб, установленным с упором на бурт полого основания, навинченного на корпус, между конусными втулками пропущена отделенная от кабеля наружная оплетка, конец которой герметично закреплен между торцом корпуса и верхним набором шайб, отделенные концы внутренней оплетки зажаты между кольцом и вторым набором шайб.

Для позиционирования фаз кабеля при присоединении муфты к установке полое основание на уровне колодки токоввода снабжено радиальным штифтом.

Кроме того, для герметичности конструкции внутренняя полость муфты заполнена компаундом.

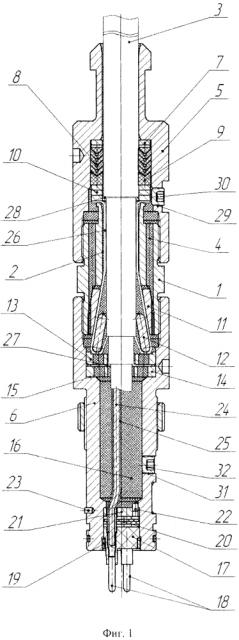

Сущность изобретения поясняется чертежами, где на фиг. 1 изображена предлагаемая грузонесущая муфта для погружной установки в собранном виде, на фиг. 2 - схема заполнения муфты компаундом.

Грузонесущая муфта содержит герметичную полость корпуса 1 с центральным осевым отверстием 2, служащим для прохода грузонесущего кабеля 3, вокруг которого выполнено множество продольных отверстий малого диаметра 4. Сверху на корпус 1 накручена головка 5 с осевым входом, а снизу - основание 6. Внутри цилиндрической расточки головки 5 последовательно размещены упорное кольцо 7, шевронные кольцевые уплотнительные элементы 8 и сжимающие их нажимное кольцо 9 и верхний набор шайб 10, опирающийся на торец корпуса 1. На противоположном конце корпуса 1 расположена большая конусная втулка 11, в которую вставлена сопрягаемая с ней малая конусная втулка 12, поджатая кольцом 13 и вторым набором шайб 14, опирающимся на бурт 15 полого основания 6. В кольце 13 и шайбах 14 имеются выполненные в осевом направлении сквозные отверстия для прокачки компаунда 16. В свободный конец основания 6 вмонтирована колодка токоввода 17, содержащая три наконечника 18, предназначенных для соединения с фазами электродвигателя или другим оборудованием (не показано). Колодка токоввода 17, зафиксированная гайкой 19, прижимает расположенные на ее торце уплотнительные элементы 20 к упору 21, в котором установлен штифт 22 в осевом направлении. Для правильной установки фаз в нижней части основания 6 установлен штифт 23 в радиальном направлении. Внутренняя полость муфты заполнена компаундом 16. Кабель грузонесущий 3 содержит изолированные токопроводящие жилы 24, каждая из которых покрыта защитной тефлоновой оболочкой 25, две армированные оплетки первого повива 26 и второго повива 27, выполненного внахлест первого повива 26, покрытые внешней оболочкой 28. В головке 5 расположено отверстие 29, закрытое пробкой 30, а в основании 6 - отверстие 31, закрытое пробкой 32, оба отверстия связаны с внутренней полостью муфты.

Сборку грузонесущей муфты для погружных установок проводят следующим образом.

Кабель грузонесущий 3 протаскивают через осевой вход головки 5, упорное кольцо 7, набор шевронных уплотнений 8, кольцо нажимное 9 и верхний набор шайб 10, затем пропускают через осевое отверстие 2 корпуса 1, вытягивая на длину, достаточную для соединения с колодкой токоввода 17. С кабеля 3 на уровне корпуса 1 удаляют внешнюю оболочку 28, освобожденную при этом наружную оплетку первого повива 26 расплетают на отдельные проволоки, после чего в корпус 1 вставляют большую конусную втулку 11. Оплетку первого повива 26 огибают вокруг малой конусной втулки 12, продевают внутри большой конусной втулки 11, протягивают вдоль стенок осевого отверстия 2 и на выходе из корпуса 1 загибают наружу. Далее накручивают головку 5 на корпус 1, зажимая загнутый конец оплетки первого повива 26 между корпусом 1 и шайбами 10, последние передают усилие затяжки на нажимное кольцо 9, приводящее в действие шевронные уплотнительные элементы 8, которые, распрямляясь, обжимают кабель 3 по внешней оболочке 28. Затем с нижней части кабеля 3, выходящей за пределы корпуса 1, снимают оплетку второго повива 27, расплетают ее на отдельные проволоки и, протащив их через внутреннее отверстие кольца 13, загибают наружу, сверху надевают набор шайб 14 и удаляют выступающие концы оплетки второго повива 27 за диаметр кольца 13. Кабель 3 разделяют на отдельные жилы 24, каждую из которых соединяют с наконечником 18 колодки токоввода 17. После это на корпус 1 накручивают основание 6 до упора бурта 15 в набор шайб 14, что обеспечивает зажим внутренней брони 27 между кольцом 13 и набором шайб 14 с передачей осевого усилия на малую конусную втулку 12, которая, в свою очередь, зажимает оплетку первого повива 26 между малой конусной втулкой 12 и большой конусной втулкой 11. В колодку токоввода 17 устанавливают упор 21 и уплотнительные элементы 20, имеющие ответные прорези под наконечники 18. Собранную колодку токоввода 17 вставляют в основание 6 с позиционированием при помощи штифта 22 и фиксируют гайкой 19.

По завершению механической сборки производится заполнение компаундом 16 внутренней полости корпуса 1 (Фиг. 2). Из отверстий 29, 31 выкручивают пробки 30, 32 и вкручивают штуцеры 33, 34. Штуцер 33 в отверстии 29 подключают к магистрали компрессорной линии 35, а штуцер 34 в отверстии 31 подключают к шлангу 36, второй конец которого опущен в ванну с компаундом (ванна на схеме не показана). При включении компрессора (не показан) создается разрежение в компрессорной линии 35, соединенной с отверстием 29 в головке 5, а затем и в герметичной внутренней полости корпуса 1, в результате чего компаунд 16 начинает всасываться из ванны, обеспечивая однородное заполнение внутренней полости муфты грузонесущей, исключающее образование пузырьков воздуха. После того как компаунд 16 начинает вытекать из отверстия 29, останавливают откачку воздуха, откручивают штуцеры из отверстий 29 и 31 и закручивают пробки 30 и 32. Затем проводят полимеризацию компаунда 16 во внутренней полости муфты грузонесущей. Благодаря полимеризации компаунда 16 обеспечивается адгезия между защитной тефлоновой оболочкой 25 кабельных жил 24 и другими деталями муфты грузонесущей, что препятствует проникновению агрессивной среды в ее внутреннюю полость.

Таким образом, за счет герметичного разобщения агрессивной среды и внутренней полости муфты происходит защита изоляции токоведущих жил, что увеличивает надежность устройства.

1. Грузонесущая муфта для погружной установки, содержащая корпус с осевым отверстием для прохода кабеля, разделяемого на токопроводящие жилы, навинченную на корпус головку с осевым входом, радиальным отверстием и цилиндрической расточкой, в которой закреплен бронированный кабель, и колодку токоввода, соединенную с токопроводящими жилами, отличающаяся тем, что в цилиндрической расточке размещен набор шевронных уплотнительных элементов, зажатый между упорным кольцом и нажимным кольцом, отделенных от торца корпуса верхним набором шайб, по периферии корпуса выполнены продольные отверстия малого диаметра, а в нижней его части расположена большая конусная втулка, в которую вставлена сопрягаемая с ней малая конусная втулка, поджатая кольцом и вторым набором шайб, установленным с упором на бурт полого основания, навинченного на нижнюю часть корпуса, между конусными втулками пропущена отделенная от кабеля наружная оплетка, конец которой герметично закреплен между торцом корпуса и верхним набором шайб, отделенные концы внутренней оплетки зажаты между кольцом и вторым набором шайб.

2. Муфта по п. 1, отличающаяся тем, что основание на уровне колодки токоввода снабжено радиальным штифтом, обеспечивающим позиционирования фаз кабеля при присоединении муфты к установке.

3. Муфта по п. 1, отличающаяся тем, что ее внутренняя полость заполнена компаундом.