Ветровая энергетическая установка

Иллюстрации

Показать всеИзобретение касается способа установки гребенки задней кромки на лопасть ротора ветровой энергетической установки, причем лопасть ротора имеет лицевую сторону и тыльную сторону и по существу прямую концевую кромку, включающего в себя следующие шаги: выполнение на концевой кромке выступающего назад участка гребня, так чтобы в области участка гребня с лицевой стороны и с тыльной стороны было выполнено по одной ступени; насаживание гребенки задней кромки, или ее части, на участок гребня, так чтобы гребенка задней кромки в области указанной ступени заканчивалась заподлицо с соответственно тыльной стороной или лицевой стороной. Выполнение выступающего назад участка гребня осуществляют путем снятия по одной полосе материала с тыльной стороны и с лицевой стороны в области прямой концевой кромки или с помощью формы для изготовления лопасти ротора, предусматривающей комплементарную ступень, ответную указанной ступени. Изобретение направлено на упрощение монтажа гребенки задней кромки лопасти ротора. 5 н. и 10 з.п. ф-лы. 8 ил.

Реферат

Настоящее изобретение касается выполнения задней кромки лопасти ротора ветровой энергетической установки. Кроме того, настоящее изобретение касается зубчатой задней кромки, которая также называется гребенкой задней кромки. Кроме того, настоящее изобретение касается лопасти ротора ветровой энергетической установки, а также способа установки гребенки задней кромки на лопасти ротора. Кроме того, настоящее изобретение касается ветровой энергетической установки, имеющей лопасти ротора, снабженные по меньшей мере одной гребенкой задней кромки.

Из EP 0653367 A1 известно пилообразное исполнение задней кромки в продольном направлении главного лонжерона лопасти ротора. Тем самым должно достигаться снижение шума.

Из EP 1019632 известно, что степень сужения лопасти ротора в поперечном направлении главного лонжерона лопасти ротора по мере приближения к задней кромке увеличивается. За счет этого должно также достигаться снижение шума.

Из EP 1314885 B1 известно пилообразное и одновременно обладающее возможностью упругого изгиба исполнение задней кромки в продольном направлении главного лонжерона лопасти ротора. Тем самым должно достигаться повышение крутящего момента, который лопасть ротора передает на генератор.

Из европейской заявки на патент EP 0652367 A1 известно, выполнение на лопасти ротора зазубренной задней кромки, которая, например, в виде зубчатой полосы 9 крепится на скошенной части лопасти ротора.

На самом деле до сих пор практически не было сооружено ветровых энергетических установок, имеющих зубчатые задние кромки, хотя, например, документ EP 0652367 A1 относится к 1994 году. Причина заключается, видимо, в наличии проблем практической реализации. При этом в частности, необходимо учитывать проблемы издержек, качества и долговечности. Кроме того, дооснащение гребенками задней кромки лопастей ротора уже сооруженных установок или по меньшей мере уже существующих лопастей ротора может быть проблематичным.

Таким образом, в основе настоящего изобретения лежит задача, решить по меньшей мере одну из вышеназванных проблем. Задачей изобретения является, в частности, облегчить монтаж пилообразной задней кромки. Должен быть предложен по меньшей мере один альтернативный вариант осуществления.

В соответствии с изобретением при этом предлагается способ по п. 1 формулы изобретения. Таким образом, предложен способ установки гребенки задней кромки на лопасти ротора ветровой энергетической установки. Лопасть ротора имеет при этом лицевую сторону и тыльную сторону, а также по существу прямую концевую кромку. Эта концевая кромка может быть слегка изогнутой или дугообразной по всей длине лопасти ротора, но считаться прямой применительно к зубчатой форме устанавливаемой гребенки задней кромки. При этом гребенкой задней кромки называется зубчатая задняя кромка лопасти ротора, при этом зубцы, в частности, выполнены узкими и на своей вершине имеют каждый острый угол, то есть угол меньше 90°, в частности значительно меньше 90°. Соответственно два соседних зубца также находятся под таким небольшим, острым углом друг к другу.

Сначала на концевой кромке лопасти ротора выполняется выступающий назад участок гребня, так чтобы в области этого участка гребня было выполнено по одной ступени на лицевой стороне и, соответственно, на тыльной стороне, а именно, на соответствующей поверхности лицевой стороны и, соответственно, тыльной стороны. Таким образом, концевой кромкой называется задняя кромка, в частности применительно к предписанному движению лопасти ротора, соответственно, применительно к воздушным потокам при эксплуатации ветровой энергетической установки, которые проходят от передней кромки к задней кромке. Термин «концевая кромка» используется, чтобы избежать путаницы с устанавливаемой гребенкой задней кромки, которая может также называться зубчатой задней кромкой.

Затем в следующем шаге гребенка задней кромки или ее часть насаживается на участок гребня, так чтобы в области ступени она соответственно заканчивалась заподлицо с тыльной стороной и, соответственно, лицевой стороной. Предпочтительно гребенка задней кромки может быть разделена на несколько участков, и, таким образом, каждый раз устанавливается только часть гребенки задней кромки.

С помощью этого варианта осуществления, таким образом, достигается, что гребенка задней кромки может устанавливаться на концевой кромке лопасти ротора прочно, а также с хорошей ориентацией. Благодаря тому, что гребенка задней кромки, в частности, установлена на гребне с помощью соответствующего паза, достигается высокая устойчивость к опрокидыванию, и благодаря наличию этого гребня, адаптированного к насаживаемой гребенке задней кромки, также жестко задана ориентация насаженной затем гребенки задней кромки. Таким образом может быть обеспечено, чтобы такая насаженная гребенка задней кромки была также согласована с ожидаемым при эксплуатации, средним направлением оттока в локальном разрезе профиля, который получается при встрече течения в пограничном слое с тыльной стороны и с лицевой стороны.

То есть, в частности, во всяком случае, в области установки гребенки задней кромки предотвращается нарушение воздушного потока. Этому способствует также крепление заподлицо в области ступени. Благодаря этому поверхность тыльной стороны лопасти ротора без ступени или аналогичного препятствия может переходить в соответствующую сторону гребенки задней кромки. То же самое относится к поверхности тыльной стороны и соответствующей стороны гребенки задней кромки.

Возможное решение задачи заключается, таким образом, в том, чтобы зубчатая задняя кромка монтировалась на лопасти ротора как отдельная часть. При этом поперечный профиль пилообразной задней кромки в направлении главного лонжерона предпочтительно выполнен воронкообразно и может, таким образом, надеваться на снабженную ступенями заднюю кромку, служившую прежде задней кромкой лопасти ротора.

По одному из вариантов осуществления предлагается, чтобы выполнение выступающего назад участка гребня осуществлялось путем снятия по одной полосе материала с тыльной стороны и с лицевой стороны в области прямой концевой кромки, в частности чтобы это осуществлялось посредством фрезерования верхней фрезой. При этом за основу берется окончательно изготовленная лопасть ротора, соответственно, сначала лопасть ротора может изготавливаться известным образом, без выполнения гребенки задней кромки, соответственно, без выполнения соответствующего гнезда для гребенки задней кромки. У такой, по существу готовой лопасти ротора, у которой, однако, еще не были проведены некоторые окончательные работы, такие как, например, лакирование, теперь уже путем снятия материала на концевой кромке лопасти ротора выполняется участок гребня. В частности, для этого может использоваться верхняя фреза, которая устанавливает определенное расстояние от имеющейся кромки до выполняемой ступени и соответственно осуществляет снятие материала. Так это может осуществляться для обеих сторон, то есть тыльной стороны и лицевой стороны, в частности с идентичной глубиной, такой как, например, 2 мм, и при этом получается желаемое расстояние гребня.

По одной из альтернатив предлагается, чтобы форма для изготовления лопасти ротора всегда предусматривала ответную к указанной ступени комплементарную ступень, в частности, за счет наличия закладного элемента, имеющего форму этой комплементарной ступени. Лопасть ротора изготавливается, таким образом, по меньшей мере в одной форме, а именно форме для лопасти ротора. Она имеет форму, негативную к изготавливаемой лопасти ротора, соответственно, изготавливаемой части лопасти ротора. В той области, в которой должен выполняться гребень, форма теперь модифицируется так, что непосредственно совместно формируется гребень или часть гребня.

По одному из вариантов осуществления лопасть ротора изготавливается из двух частей, например двух половин, одна из которых по существу образует тыльную сторону, и одна по существу лицевую сторону. Эти две части после их изготовления кладутся друг на друга и соединяются. Для этого предусмотрены две формы, а именно по одной для одной части лопасти ротора. Для этого предусмотрены две формы, а именно по одной для каждой части лопасти ротора. Тогда для этого предусмотрены два закладных элемента, а именно один для каждой формы. Такой закладной элемент может быть, например, выполнен в виде прямоугольного параллелепипеда с прямоугольным поперечным сечением 50 мм × 2 мм, предпочтительно в виде воскового прямоугольного параллелепипеда, и является упругим и может приходить в соответствие с контуром формы лопасти ротора.

По одному из вариантов осуществления гребенка задней кромки выполнена в виде профиля и имеет пазовый участок и концевой участок. Пазовый участок насаживается на участок гребня лопасти ротора. Соответственно пазовый участок снабжен выемкой, а именно пазом, который соответствует участку гребня, в частности, по толщине и глубине. Паз соответственно выполнен обратным, соответственно, комплементарным гребню и/или несколько шире толщины гребня, чтобы соответственно создать пространство для клея, такого как клеящая смола. В частности, паз примерно по меньшей мере на 0,5 мм, по меньшей мере на 1 мм или по меньшей мере на 2 мм толще, чем гребень участка гребня.

Концевой участок обращен от пазового участка, и гребенка задней кромки проходит в направлении концевого участка полого и зубцами. Благодаря этому может осуществляться устойчивая установка гребенки задней кромки на лопасти ротора, и тем не менее, гребенка задней кромки может создавать заднюю кромку, имеющую по возможности тонкие, предпочтительные зубцы.

Предпочтительно предлагается, чтобы гребенка задней кромки была разделена на несколько областей, и чтобы эти области устанавливались на лопасть ротора поочередно. Благодаря использованию нескольких областей обеспечивается лучшая возможность манипуляции устанавливаемой гребенкой задней кромки, которая может иметь длину свыше 10 м и даже во много раз больше. При разделении на длинные участки, например на четыре участка примерно одинаковой длины, несмотря на это может обеспечиваться равномерная, при необходимости даже сплошная область, то есть сплошная зубчатая задняя кромка на лопасти ротора.

Другой вариант осуществления делит участки в направлении вершины лопасти ротора на небольшие длины, чтобы следовать более сильной кривизне концевой кромки лопасти ротора в направлении вершины лопасти ротора.

В другом варианте осуществления концепция исполнения гребенки задней кромки, соответственно, ее зубцов, что также называется зубчатостью, уже при расчете основывается не на принятом прямом прохождении концевой кромки, а непосредственно на реальной предварительной кривизне концевой кромки расчетной лопасти ротора, так что здесь могут эффективно использоваться равные длины участков, и издержки монтажа снижаются.

В частности, благодаря предложенному креплению гребенки задней кромки на соответствующем гребне, соответственно, на соответствующем участке гребня может достигаться единообразная установка и вместе с тем в целом единообразно скомпонованная гребенка задней кромки.

Предпочтительно предлагается, чтобы перед насаживанием на участок гребня гребенки задней кромки на участок гребня наносился клей, в частности клеящая смола, и/или такой клей вводился в пазовый участок. При этом соединение фиксируется посредством клея, благодаря чему можно обойтись без других средств крепления, таких как винты или болты. Благодаря этому достигается равномерное распределение усилий в соединительной области между концевой кромкой лопасти ротора и гребенкой задней кромки. Кроме того, можно избежать повреждений поверхности гребенки задней кромки болтами или другими средствами крепления. Предпочтительно выбранный клей применяется для заполнения возможного остающегося, в частности остающегося по возможности, небольшого стыка между гребенкой задней кромки и лопастью ротора в области ступени, и при этом достигается по возможности гладкий переход между поверхностью тыльной стороны, соответственно, лицевой и соответствующей областью поверхности гребенки задней кромки. Но возможна также дополнительная фиксация с помощью средств крепления, таких как заклепки, винты или болты.

Предпочтительно клей, в частности клеящая смола, подобран к материалу лопасти ротора и/или гребенки задней кромки. В частности, лопасть ротора может быть изготовлена из упрочненного стекловолокном полимерного материала, который содержит синтетическую смолу, и предпочтительно точно та же синтетическая смола или подобранная к ней синтетическая смола применяется в качестве клея.

Второе, альтернативное, решение задачи заключается в том, чтобы зубчатая задняя кромка надлежащим способом резания вырезалась непосредственно из задних слоев ламината лопасти ротора. Для этого задние слои ламината лопасти ротора в направлении задней кромки выводятся наружу и при этом в направлении задней кромки как бы обтрепываются. В качестве способа резания предпочтительно применяется способ резания с компьютерным или роботизированным управлением, такой как водоструйная резка или лазерная резка.

Описанный способ по меньшей мере по одному из приведенных выше вариантов осуществления может считаться сравнительно затратным. Но было обнаружено, что могут достигаться хорошие результаты, потому что может создаваться хороший переход от конца лопасти, то есть концевой кромки лопасти ротора, к гребенке задней кромки и вместе с тем к задней кромке. В частности, было обнаружено, что преимущества такой гребенки задней кромки, то есть зубчатой выполненной задней кромки, могут использоваться в полной мере только при предпочтительной установке. В частности, предотвращается, чтобы неблагоприятная установка, в частности неблагоприятный переход от лопасти ротора, то есть от основной части лопасти ротора, к гребенке задней кромки полностью или частично снова сводил на нет преимущества гребенки задней кромки.

В соответствии с изобретением, кроме того, предлагается способ по п. 6 формулы изобретения. Этот способ ориентируется, в частности, на дооснащение существующей лопасти ротора, которая имеет насаженную заднюю кромку, а именно, прямую, то есть не имеющую зубцов, насаженную заднюю кромку, которая выполнена в виде профиля. При этом имеется в виду насаженная задняя кромка, имеющая крепежный участок, которым эта прямая задняя кромка в области концевой кромки прикреплена к лопасти ротора. Кроме того, задняя кромка имеет концевой участок, который обращен от этого крепежного участка и в направлении которого профиль заканчивается полого. Этот концевой участок, таким образом, указывает назад по отношению к предусмотренному движению лопасти ротора, то есть в направлении, в котором при эксплуатации воздух протекает по лопасти ротора.

Кроме того, речь идет о задней кромке, которая расположена между крепежным участком и концевым участком, имеющей полость между тыльной стороной и лицевой стороной задней кромки.

Для лопасти ротора, имеющей такую заднюю кромку, теперь предлагается дооснащение гребенкой задней кромки, которая выполнена в виде плоской детали. Таким образом, эта гребенка задней кромки имеет по существу равномерную толщину или поперечное сечение и по другому предпочтительному варианту осуществления может сужаться в направлении задней кромки. При необходимости зубцы гребенки задней кромки могут также уплощенно заканчиваться в направлении своих вершин таким образом, что при конечной толщине на лицевой стороне выполняется фаска с некоторым углом α. Несколько зубцов называются зубчатым участком, и эти несколько зубцов соединены друг с другом участком основания гребенки задней кромки. Во всяком случае, для участка основания предлагается, чтобы он был предпочтительно по существу неизменно плоским.

В этой связи способ, таким образом, предлагает разрезать насаженную заднюю кромку в области ее промежуточного участка, то есть так, чтобы полость открылась. Тогда гребенка задней кромки вставляется своим участком основания в открытую таким образом полость между верхней стороной и нижней стороной. Таким образом гребенка задней кромки может продлеваться. При необходимости дополнительно соединение между задней кромкой и вставленной гребенкой задней кромки может усиливаться, соответственно, фиксироваться посредством клея. Предпочтительно задняя кромка изготовлена из ПВХ (поливинилхлорид), и используемый клей подобран к этому ПВХ. Предпочтительно он также подобран к гребенке задней кромки, которая предпочтительно может быть изготовлена из упрочненного стекловолокном полимерного материала.

По одному из вариантов осуществления предлагается, чтобы разрезание по продольной стороне насаженной задней кромки осуществлялось так, чтобы отрезался концевой участок и/или концевая полоса определенной ширины в области концевого участка. При этом, применительно к поперечному сечению профиля, осуществляется отрезание по продольной стороне вершины профиля так, что полость открывается по всей предусмотренной линии, соответственно, длине. При известном размере, то есть известной геометрии насаженной задней кромки, о чем, как правило, может идти речь, вследствие отрезания концевой полосы определенной ширины получается также равномерное отверстие, а именно, примерно равномерная щель отверстия к полости промежуточного участка. Кроме того, достигается также известная и в продольном направлении примерно одинаковая глубина полости от щели отверстия до конца полости. Гребенка задней кромки может при этом простым образом вдвигаться в открытую таким образом полость и благодаря этому одинаково равномерно прикрепляется в эту полость и вместе с тем к лопасти ротора.

Благодаря наличию клея, который предпочтительно вводится в полость перед тем, как в эту полость вставляется гребенка задней кромки, может достигаться прочное соединение и дополнительно прочная посадка. Чтобы достичь перехода от насаженной задней кромки к вставленной гребенке задней кромки, а именно, к выдающемуся назад зубчатому участку гребенки задней кромки, задняя кромка в ее обрезанной области снабжается фаской. При этом получаются две снабженные фаской области или стенки прикрепленной задней кромки, между которыми, как в клещах, помещается гребенка задней кромки.

Выполнение такой скошенной или снабженной фаской области осуществляется непосредственно при отрезании, соответственно, путем отрезания, или оно осуществляется в отдельном рабочем шаге.

Предпочтительно открытая путем разрезания полость для вставления гребенки задней кромки может расширяться в направлении ее отверстия, в частности V-образно обтачиваться изнутри. Благодаря этому облегчается вставление гребенки задней кромки, с другой стороны, образовавшееся отверстие может подгоняться к толщине гребенки задней кромки, в частности в области ее участка основания. Тем самым может предотвращаться слишком сильное расширение прикрепленной задней кромки, и тем самым можно избежать изогнутой поверхности прикрепленной задней кромки в этой области. Благодаря этому обтачиванию полости в направлении ее отверстия, в частности благодаря V-образному обтачиванию, можно, таким образом, положительно влиять на свойство адгезии клея задней кромки, измененной таким образом.

В соответствии с изобретением, кроме того, предлагается лопасть ротора по п. 10 формулы изобретения. Такая лопасть ротора ветровой энергетической установки имеет гребенку задней кромки, а также лицевую сторону, тыльную сторону и концевую кромку. Концевая кромка по существу обращена от предписанного направления движения лопасти ротора. Лопасть ротора в области концевой кромки имеет участок гребня, и гребенка задней кромки насажена на этот участок гребня. Предпочтительно гребенка задней кромки приклеена к участку гребня, в частности, клеящей смолой. Кроме того или альтернативно, между поверхностью лопасти ротора и каждой из сторон участка гребня выполнена ступень, и гребенка задней кромки насажена на гребень так, что на ступени она заканчивается заподлицо с поверхностью. При необходимости узкие оставшиеся стыки или щели могут заполняться соответствующим материалом и/или шпатлеваться. Предпочтительно для этого применяется клей, в частности клеящая смола. Предпочтительно гребенка задней кромки изготовлена из материала, упрочненного волокном, в частности из упрочненного стекловолокном полимерного материала и, в частности, из того же материала, что и лопасть ротора, во всяком случае, что и преимущественная часть лопасти ротора и/или что и лопасть ротора в области своей концевой кромки. Благодаря этому, с одной стороны, достижимо стойкое соединение между лопастью ротора и гребенкой задней кромки, которое также гарантирует долговечность в большом диапазоне температуры, потому что при применении одинаковых материалов можно ожидать одинаковых тепловых расширений. Также по этой причине предпочтительно применять клей, который обладает аналогичными свойствами, что и материал лопасти ротора и/или гребенки задней кромки, который может хорошо соединяться с лопастью ротора и/или гребенкой задней кромки и который предпочтительно уже содержится в материале лопасти ротора и/или материале гребенки задней кромки.

Предпочтительно лопасть ротора имеет гребенку задней кромки, которая была установлена способом по одному из описанных выше вариантов осуществления.

В соответствии с изобретением, кроме того, испрашивается защита для гребенки задней кромки по п. 14 формулы изобретения. В частности, гребенка задней кромки подготовлена к тому, чтобы применяться с лопастью ротора по одному из вариантов осуществления и, кроме того или альтернативно, она подготовлена к тому, чтобы устанавливаться на лопасть ротора способом, описанным выше по меньшей мере в одном из вариантов осуществления. В частности, гребенка задней кромки подготовлена настолько, что она имеет конфигурации, описанные в данных вариантах осуществления, будь то лопасть ротора или способ установки.

Предпочтительно гребенка задней кромки имеет длину зубца, которая равна примерно 3-5-кратному, в частности 4-кратному, расстоянию между двумя соседними зубцами. То есть зубец гребенки задней кромки имеет длину, которая равна 3-5-кратному, соответственно, 4-кратному, расстоянию от него до соседнего зубца. При этом за основу всегда берется расстояние по вершинам зубцов.

Кроме того, предлагается ветровая энергетическая установка, которая имеет лопасть ротора по меньшей мере по одному из описанных вариантов осуществления и/или которая имеет гребенку задней кромки по меньшей мере по одному из описанных вариантов осуществления.

Предпочтительно гребенка задней кромки изготовлена из упрочненного стекловолокном полимерного материала и имеет следующую характеристику:

- модуль упругости = 8000-12000 Н/мм2,

- объемная доля волокон φ = 0,40-0,45,

- заполнение: упрочнение коротким волокном или формованным волокном под +/-45°,

- матрица: предпочтительно EP Epoxy,

- устойчива к температуре до -40°C.

Ниже изобретение поясняется подробнее на вариантах осуществления в качестве примеров со ссылкой на сопроводительные фигуры.

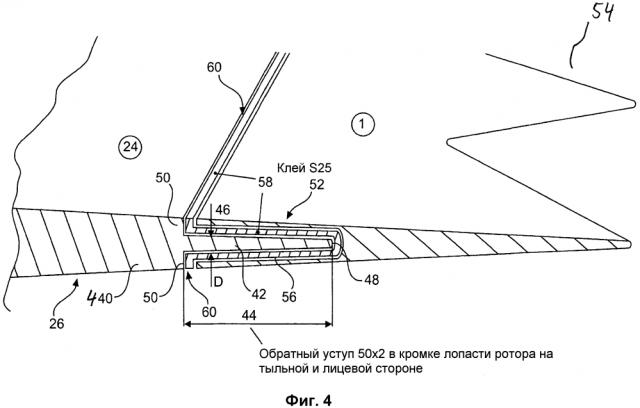

Фиг. 1: показана надеваемая или насаженная задняя кромка.

Фиг. 2: показана надеваемая или насаживаемая задняя кромка, имеющая дополнительно надетый зубчатый контур, а именно надетую, соответственно, вставленную гребенку задней кромки.

Фиг. 3: наглядно поясняющим образом показана лопасть ротора, снабженная гребенкой задней кромки.

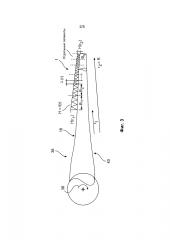

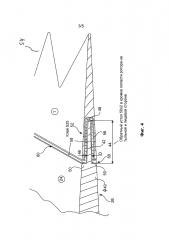

Фиг. 4: на виде в разрезе показан фрагмент лопасти ротора, снабженной гребенкой задней кромки.

Фиг. 5 схематично показан полуфабрикат для изготовления гребенки задней кромки.

Фиг. 6: схематично показана вершина гребенки задней кромки.

Фиг. 7: схематично показан зубец задней кромки на виде сбоку.

Фиг. 8: схематично показана ветровая энергетическая установка на виде в перспективе.

На Фиг. 1 показана надеваемая задняя кромка. Из остро сходящегося прохождения задней кромки при необходимости надлежащим способом резания может вырезаться зубчатый контур. Для этого предлагается сначала заполнить соответствующую полость в задней кромке, в частности запенить, и после затвердевания этого наполнителя вырезать в ней желаемый контур. В качестве способа резания предпочтительно применяется способ резания с компьютерным или роботизированным управлением, такой как водоструйная резка или лазерная резка.

На Фиг. 1 показана надеваемая или прикрепляемая задняя кромка 2, которая имеет крепежный участок 4 и концевой участок 6. Между крепежным участком 4 и концевым участком 6 имеется промежуточный участок 8, имеющий полость 10. Такая задняя кромка 2 может быть расположена на концевой кромке лопасти ротора. Чтобы теперь добавить к такой лопасти ротора гребенку задней кромки, предлагается отрезать концевой участок 6 в обозначенном месте 12 реза. Предусмотренная линия 14 реза на чертеже показана штрихами. Расстояние 16 реза между линией 14 реза и концевой кромкой 18 задней кромки должно при этом оставаться постоянным.

На фиг. 2 показана, таким образом, надеваемая задняя кромка, имеющая дополнительно надетый зубчатый контур. Надеваемая задняя кромка в остро сходящейся области имеет паз, в который может вставляться дополнительная часть зубчатого контура. Такого рода конструкция задней кромки имеет то преимущество, что сначала прямая задняя кромка, например, в соответствии с фиг. 1, может легко дооснащаться разными надеваемыми зубчатыми контурами. Для этого необходимо только отрезать заднюю часть задней кромки в соответствии с фиг. 1 надлежащим способом резания в направлении главного лонжерона таким образом, чтобы образовался показанный на фиг. 2 паз, в который затем может вставляться дополнительная часть зубчатого контура.

На фиг. 2 показано, таким образом, обрезанное состояние задней кромки 2, когда, как наглядно поясняется на фиг. 1, по показанной там линии 14 реза отрезается концевой участок 6. Полость 10 при этом открывается и обеспечивает возможность вставления гребенки 1 задней кромки. В полости 10, от которой на фиг. 2 теперь уже осталась только лишь часть, причем для упрощения пояснения для этой полости было сохранено ссылочное обозначение 10, помещается, таким образом, участок 20 основания гребенки 1 задней кромки. Кроме того, в полости 10 изображен еще клей 22, который при этом фиксирует гребенку задней кромки в открытой полости 10.

Задняя кромка 2 имеет, кроме того, тыльную сторону 24 и лицевую сторону 26. Гребенка 1 задней кромки имеет, кроме того, сзади, а именно в соответствии с фиг. 2 справа, разные зубцы 28, два из которых показаны на фиг. 2. Кроме того, для гидродинамически благоприятного перехода от тыльной стороны 24, соответственно, лицевой стороны 26 задней кромки 2 к вставленной гребенке 1 задней кромки как на тыльной стороне 24, так и на лицевой стороне 26 предусмотрено по скосу, соответственно, фаске 30. В полости 10, в частности, также вблизи этих фасок предусмотрена шпатлевочная паста 32 для достижения предпочтительной фиксации вставленной гребенки 1 задней кромки, соответственно, при необходимости также закрывания стыков.

Гребенка 1 задней кромки предпочтительно изготовлена из волокнистой композитной плиты с постоянной или изменяющейся толщиной d, в частности вырезана. Глубина, то есть расстояние соответственно от вершины 34 зубца до полости 10, в частности до клеевого соединения 22, тоже приблизительно постоянно. Но эта глубина может постепенно изменяться по длине ротора, так что тогда может возникать различная глубина. Но глубина двух соседних зубцов приблизительно постоянна.

Зубцы 28 могут, однако, проходить полого, что обозначено углом α. Отношение высоты H зубца к ширине λ зубца составляет примерно 4. То есть длина каждого зубца равна примерно 4-кратной ширине. На Фиг. 2 наглядно показаны две высоты H для различных положений радиуса на соответствующей лопасти ротора, а именно r1 и r2.

Для расчета толщины полуфабриката, из которого вырезаются зубцы задней кромки, находит применение следующий метод. Для репрезентативного разреза профиля из радиальной области лопасти ротора, в которой устанавливаются зубцы задней кромки, выполняется двухмерная имитация потока для расчетного рабочего состояния лопасти. Для этого рабочего состояния и места задаются аэродинамические параметры: эффективный угол установки, число Маха набегающего потока и число Рейнольдса, и путем имитации определяется изменение давления вокруг профиля. Из разности давлений Δp между давлением и тыльной стороной при 95% глубины профиля определяется распределенная нагрузка q(H0), которая соответствует левостороннему начальному значению линейно уменьшающейся до нуля распределенной нагрузки на гребне задней кромки с шириной b:

q(H0)⋅b = Δp.

Эта распределенная нагрузка действует в качестве нагрузки на зажатую с левой стороны консольную балку, имеющую прямоугольное поперечное сечение и длину H, чтобы с помощью линейной теории составить функцию f прогиба:

.

Эта модель консольной балки соответствует отдельному зубцу. Прямоугольное поперечное сечение имеет момент инерции площади:

,

где d - толщина, а b - ширина. E описывает модуль упругости выбранного материала. Когда эти формулы объединяют и решают в отношении искомой толщины d полуфабриката, т.е. толщины материала, получается:

.

Целью этого расчета является получить как можно более жесткий расчет гребенки задней кромки. Для максимального прогиба f свободного конца соответствующего зубца в одном из предпочтительных вариантов осуществления требуется 0,1 мм для самого длинного зубца гребенки задней кромки. Но при более мягком расчете прогиб f не должен превышать 1 мм.

Если в одном из предпочтительных вариантов осуществления принимается Δp=11 Н/мм2, H=0,3 м, E=10000 Н/мм2 и f=0,1 мм, получается толщина d, равная примерно 3 мм. В целом толщина полуфабриката не должна превышать 5 мм.

Так как зубцы имеют треугольную форму, воздушная нагрузка в направлении вершины уменьшается до нуля. Поэтому толщина полуфабриката может соответственно уменьшаться до нуля. В целях удобства манипуляции толщина d на конце зубца не должна превышать 1 мм. При волокнистой композитной конструкции, начиная от самого длинного среднего слоя, симметрично наружу выполняется скос, т.е. от места зажатия с уменьшающейся шириной слоя поперечное сечение приближается к треугольному. Экструдированные профили приобретают это поперечное сечение с помощью применяемой матрицы.

Применяемые размеры наглядно поясняются также на Фиг. 7, которая, таким образом, поясняет этот оценочный расчет. В качестве ширины b было выбрано 1 м, причем это значение при расчете снова сокращается и поэтому могло бы выбираться по сути любым.

На Фиг. 3 на виде в перспективе наглядно показана лопасть 36 ротора, для которой на чертеже указано надлежащее направление 38 вращения. Соответственно этому лопасть 36 ротора имеет переднюю кромку 40 и заднюю кромку, соответственно, концевую кромку 18. На концевой кромке 18, соответственно, в области концевой кромки 18 наглядно изображено, что гребенка 1 задней кромки которая, однако, в деталях может отличаться от гребенки 1 задней кромки Фиг. 2, разделена, например, на шесть сегментов с шириной B1, B2-Bn. В зависимости от конкретного положения радиуса на лопасти ротора, для которого здесь в качестве примера указаны r1 и r2, получается высота H, а именно как функция радиуса r:

H=f(r).

Также получается ширина λ, которая зависит от радиуса r:

λ=f(r).

Гребенка 1 задней кромки может, таким образом, применяться сегментарно для каждой ширины B, и эти сегменты могут отличаться по своей ширине и/или высоте H отдельных зубцов. В показанных примерах радиус r2 соответствует максимальному радиусу R лопасти ротора.

На Фиг. 4 показан другой вид привязки гребенки 1 задней кромки, а также другая гребенка 1 задней кромки, чем это показано на Фиг. 2, при этом ссылочное обозначение для упрощения сравнения было сохранено. Также частично сохраняются другие ссылочные обозначения, и специалисту будет сразу понятно, что речь идет при этом хотя и не об идентичных, но о функционально аналогичных элементах.

При этом на Фиг. 4 показано, что в области концевой кромки 440 лопасти ротора материал был отфрезерован двумя полосами так, что получается участок гребня или участок 42 ребра, соответственно, что остается такой участок 42 гребня. Но в принципе, участок 42 гребня может быть также выполнен иначе.

Участок 42 гребня имеет длину 44, которая также называется обратным уступом. Участок 42 гребня имеет толщину D, которая для более удобной ссылки снабжена также ссылочным обозначением 46, и которая несколько уменьшается от концевой кромки 440 к кромке 48 гребня, а именно в показанном примере несколько меньше, чем наполовину.

Фиг. 4 наглядно поясняет также, что благодаря наличию этого участка 42 гребня выполнена ступень 50 как с тыльной стороны 24, так и с лицевой стороны 26. Длина 44 участка 42 гребня представляет собой при этом расстояние между ступенью 50 и кромкой 48 гребня. По одному из примеров длина 44 участка 42 гребня составляет примерно 50 мм при средней толщине D 2 мм. Насаженная гребенка 1 задней кромки имеет пазовый участок 52 и концевой участок 54. От пазового участка 52 к концевому участку 54 гребенка 1 задней кромки заканчивается полого.

Пазовый участок 52 имеет паз 56, которым он установлен на участок 42 гребня. При этом паз 56 по существу является ответным к участку 42 гребня, в частности выполнен обратно, соответственно, комплементарно ему. При этом паз выполнен несколько больше, чем вставленный в него участок 42 гребня, так что имеется пространство для клея 58. Клей 58 заполняет, кроме того, соответственно стык 60 между гребенкой 1 задней кромки и ступенью 50, а именно стык на выходе на тыльную сторону 24, соответственно, на выходе на лицевую сторону 26. При этом клей 58 может там приклеивать и тем самым фиксировать гребенку 1 задней кромки, которая насажена на участок 42 гребня. Кроме того, он может закрывать оба стыка 60, и может получаться гладкий переход между тыльной стороной 24, соответственно, лицевой стороной 26 и гребенкой задней кромки.

На Фиг. 5 для наглядного пояснения схематично показан полуфабрикат для изготовления гребенки задней кромки. Такой полуфабрикат может, например, иметь глубину TH полуфабриката, равную 0,3 м, и длину LH полуфабриката, равную 1 м. Таким образом, Фиг. 5 является только иллюстрацией и поясняет полуфабрикат 62 для изготовления гребенки 1 задней кромки только для гребенки задней кромки, соответственно, одного участка гребенки задней кромки, имеющего два зубца. Обычно гребенка 1 задней кромки изготавливается из полуфабриката 62 со значительно большим количеством зубцов 28, например 20 зубцами 28. Пояснение с помощью Фиг. 5 применимо также к таким гребенкам задней кромки, имеющим очень большое количество зубцов 28 задней кромки.

Полуфабрикат 62 может быть изготовлен, например, из материала, упрочненного стекловолокном. Гребенка 1 задней кромки, имеющая участок 20 основания и зубцы 28, вырезается из этого полуфабриката 62, например, способом водоструйной резки или тому подобным. При этом полуфабрикат 62 имеет в области изготавливаемого участка 20 основания толщину dB плиты, а на обращенной от нее стороне в области вершины изготавливаемых зубцов 28 в качестве второй толщины dS он имеет толщину dS вершины. При этом толщина полуфабриката может сокращаться от толщины dB основания к толщине dS вершины. По одному из предпочтительных вариантов осуществления толщина сокращается от толщины dB основания 3 мм до толщины dS вершины 1 мм.

В продольном направлении, то есть по длине LH полуфабриката, толщина предпочтительно остается постоянной.

Изготавливаемая из этого полуфабриката 6