Многофазная сталь максимальной прочности с улучшенными свойствами в процессе изготовления и переработки

Иллюстрации

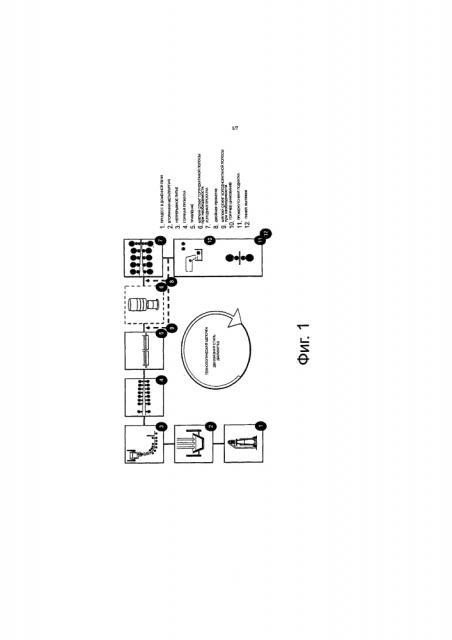

Показать всеИзобретение относится к многофазной стали максимальной прочности с определенным составом, а также к способу изготовления холодно- или горячекатаной стальной полосы из этой стали, при котором в процессе непрерывного отжига формируют необходимую многофазную микроструктуру. Для равномерного распределения механических свойств полосы, имеющих различное поперечное сечение и толщину, холодно- или горячекатаную полосу нагревают до температуры от 700 до 950°C, затем нагретую стальную полосу охлаждают со скоростью от 15 до 100°C/с от температуры отжига до первой промежуточной температуры от 300°C до 500°C, затем стальную полосу охлаждают со скоростью от 15 до 100°C/с до второй промежуточной температуры от 200°C до 250°C; затем стальная полоса проходит охлаждение на воздухе со скоростью от 2 до 30°C/с до температуры окружающей среды или ее охлаждают со скоростью от 15 до 100°C/с от первой промежуточной температуры до температуры окружающей среды. 4 н. и 11 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к многофазной стали максимальной прочности с двойной бейнит-мартенситной или комплексной фазовой структурой с улучшенными свойствами в процессе изготовления и переработки, в частности при производстве транспортных средств с малым весом, согласно ограничительной части пункта 1 формулы изобретения. Кроме этого изобретение относится к способу изготовления полос из такой стали согласно пункту 9 формулы изобретения.

Жесткая конкуренция на автомобильном рынке вынуждает производителей непрерывно искать решения для снижение удельного расхода топлива при сохранении максимального комфорта и защиты пассажиров. При этом решающую роль играет, с одной стороны, снижение веса всех компонентов транспортного средства, а с другой стороны, максимальная оптимизация взаимодействия отдельных конструктивных элементов при высокой статической и динамической нагрузке во время эксплуатации и в случае столкновений. Поставщики исходного сырья стараются соответствовать этим требованиям и поставляют сталь максимальной прочности и меньшей толщины для обеспечения возможности снизить вес компонентов транспортного средства с сохранением и, по возможности, улучшением взаимодействия конструктивных элементов.

Последние разработки таких сталей должны обеспечивать не только снижение веса, но и соответствовать высоким требованиям к материалу, касающимся предела текучести, предела прочности при растяжении и предельного удлинения, а также требованиям к конструктивным элементам, относящимся к устойчивости к образованию трещин по краям, поглощения энергии и определенных упрочнений путем наклепа и термической закалки. Кроме этого необходимо обеспечить хорошие технологические свойства для возможности обработки. Это относится как к технологическим процессам у производителя автомобилей (например, формообразование, сварка или покраска), так и к производственным процессам у поставщика исходных материалов (например, отделка поверхности путем нанесения металлизированных или органических покрытий).

Совокупность требований к качеству стальных заготовок представляет собой в конечном итоге компромисс между отдельными свойствами. Поэтому в транспортном машиностроение все чаще применяют двухфазные стали с ферритовой основой структуры с включением мартенситной второй фазы и возможным включением дополнительной бейнитовой и остаточной аустенитовой фазы. Достаточно известны такие отличительные технологические свойства двухфазных сталей, как низкий коэффициент предела текучести с сохранением очень высокой прочности на разрыв, высокое холодное упрочнение и хорошее холодное формование.

В автомобилестроении все больше применяют такие многофазные стали, как комплексно-фазная сталь, феррито-бейнитовая сталь, бейнитовая сталь, а также мартенситная сталь, имеющие различный состав микроструктуры.

Горяче- или холоднокатаная комплексно-фазная сталь - это сталь с малой долей мартенсита, остаточного аустенита и/или перлита в ферритовой/бейнитовой структуре, причем удлиненная рекристаллизация или выделение микросплавных элементов обеспечивает максимально возможную мелкозернистость.

Феррито-бейнитовая горячекатаная сталь - это сталь с содержанием бейнита или упроченного бейнита в кристаллической решетке из феррита и/или упроченного феррита. Упрочнение структуры обеспечивают плотность дислокации, мелкозернистость и выпадение микросплавных элементов.

Бейнитовая горячекатаная или холоднокатаная сталь - это сталь, отличающаяся очень высоким пределом текучести и пределом прочности на разрыв при достаточно высоком пределе удлинения, необходимом для технологии холодного формования. Химический состав обеспечивает высокую возможность сварки. Микроструктура состоит обычно из бейнита и феррита и может включать отдельные доли других фаз, например мартенсита и остаточного аустенита.

Мартенситная горячекатаная сталь - это сталь с включением путем термомеханической прокатки небольших долей феррита и/или бейнита в мартенситную структуру. Этот сорт стали отличается высоким пределом текучести и пределом прочности на разрыв при достаточно высоком пределе удлинения, необходимом для технологии холодного формования. Мартенситная сталь имеет самые высокие параметры прочности на разрыв в группе многофазных сталей.

Применение этих сортов стали актуально для структурных элементов, деталей шасси и конструктивных элементов, принимающих нагрузки при столкновении, а также в качестве гибких холоднокатаных полос. Эта технология “Tailor Rolled Blank” (TRB®) (прокатка по размеру заготовки) производства транспортных средств легкого типа обеспечивает существенное снижение веса путем выбора толщины стального листа по длине детали в соответствии с предусмотренной нагрузкой.

Применение технологии TRB® с многофазной структурой возможно для известных в настоящее время сплавов и линий непрерывного отжига стальных полос с сильно варьируемой толщиной листа, однако она имеет ограничения, как например для термообработки перед холодной прокаткой. Из-за перепадов температуры в штатных диапазонах параметров процесса для различной толщины стального холодно- и горячекатаного листа нельзя сформировать однородную многофазную структуру.

По экономическим причинам холоднокатаные стальные полосы обычно подвергают рекристаллизационному отклику в непрерывном режиме для получения хорошо формуемого стального листа. В зависимости от состава сплава и поперечного сечения листа такие технологические параметры, как скорость подачи, температура отжига и скорость охлаждения, настраивают для получения механико-технологических свойств с помощью требуемой микроструктуры.

Для получения двухфазной микроструктуры горяче- и холоднокатаную полосу нагревают в печи непрерывного отжига до температуры, необходимой для образования в процессе охлаждения нужной структуры. Аналогичный процесс проводят для получения комплекснофазной микроструктуры, мартенситной, феррито-бейнитовой, а также чисто бейнитовой микроструктуры.

Если согласно требованиям антикоррозийной защиты поверхность горяче- или холоднокатаной полосы должна быть оцинкована методом горячего погружного цинкования, процесс отжига осуществляют, как правило, в установке горячего цинкования, причем термообработка или отжиг и последующее цинкование объединены в непрерывный технологический процесс.

В отдельных случаях для горячекатаной полосы в зависимости от вида сплава необходимую структуру также формируют уже в процессе отжига в печи непрерывного отжига, чтобы обеспечить необходимые механические свойства стали.

В процессе непрерывного отжига горяче- и холоднокатаных стальных полос из известных, например, из ЕР 2028282 А1 и ЕР 2031081 А1 сплавов для двухфазной стали максимальной прочности с минимальной прочностью на разрыв, равной примерно 950 МПа, возникает проблема наличия только малого диапазона параметров процесса для настройки параметров отжига. Тем самым, уже при минимальных изменениях поперечного сечения (толщина, ширина) становится необходимой настройка технологических параметров для обеспечения равномерного распределения механических свойств.

При наличии увеличенного диапазона параметров процесса с одинаковыми технологическими параметрами обеспечение необходимых свойств полосы возможно и при более значительных изменениях поперечного сечения отжигаемой полосы.

Помимо прокатанных заготовок различной толщины по длине полосы, этот процесс используют для полос с различной толщиной и/или шириной, которые необходимо отжигать последовательно. Особенно трудно обеспечить равномерное распределение температуры при переходе от одной полосы к другой, отличающейся по толщине. Состав сплава со слишком малым диапазоном параметров процесса может привести в процессе непрерывного отжига, например, либо к слишком малой скорости прохода более тонкой полосы через печь отжига и, тем самым, к снижению производительности или к более высокой скорости прохода более толстой полосы через печь отжига, что не обеспечит необходимую температуру отжига для создания необходимой микроструктуры. Следствием этого является увеличение брака и соответствующее увеличение издержек выпуска бракованной продукции.

Таким образом, решающим технологическим параметром является скорость прохождения полосы при непрерывном отжиге, так как преобразование фаз протекает в зависимости от температуры и времени. Чем сталь более невосприимчива к равномерности распределения механических свойств при изменении температурного и временного режимов непрерывного отжига, тем больше, таким образом, диапазон параметров процесса.

Особое значение приобретает проблема слишком малого диапазона параметров процесса отжига при необходимости изготовления конструктивных элементов из горяче- или холоднокатаной полосы с изменением толщины стального листа по длине и ширине полосы (например, после универсальной прокатки).

Способ изготовления стальной полосы с изменением толщины по длине полосы описан, например, в DE 10037867 А1.

Применение известных принципов состава сплава для группы многофазных сталей из-за малого диапазона параметров процесса уже при непрерывном отжиге полос различной толщины только с трудом может обеспечить равномерное распределение механических свойств по всей длине полосы. Комплексно-фазная сталь имеет кроме этого еще более малый диапазон параметров процесса по сравнению с двухфазной сталью.

В случае универсально холоднокатаных полос из многофазной стали известного состава зоны меньшей толщины листа из-за слишком малого диапазона параметров процесса вследствие преобразования при охлаждении имеют или слишком высокую прочность из-за большой доли мартенсита, или зоны большей толщины листа имеют меньшую прочность из-за слишком малой доли мартенсита. Равномерное распределение механико-технологических свойств по всей длине или ширине полосы практически недостижимо в процессе непрерывного отжига с известными составами сплава.

Обеспечение конечных механико-технологических свойств в небольшой зоне по ширине и длине полосы путем управляемой настройки объемных долей структурных фаз имеет приоритетное значение и поэтому может быть обеспечено увеличением диапазона параметров процесса. Известные составы сплавов многофазных сталей отличаются слишком узким диапазоном параметров процесса и поэтому не подходят для решения данной проблемы, в частности, для универсально прокатанных полос. Известные составы сплавов представляют в настоящее время только стали класса прочности с определенным диапазоном поперечного сечения (толщина листа и ширина полосы), что делает необходимым изменение состава сплавов для различных классов прочности и/или диапазонов поперечного сечения.

В уровне техники известно, что повышение прочности возможно путем количественного увеличения доли углерода, и/или кремния, и/или марганца, а также путем настройки микроструктуры и твердорастворимым упрочнением (закалка на твердый раствор).

Однако при количественном увеличении доли названных элементов прогрессирует ухудшение характеристик обработки материала, например, при сварке, формовании и цинковании горячим погружением.

Однако в производстве стали заметна тенденция к снижению количества углерода и/или марганца для достижения улучшенных свойств при холодной обработке и улучшенных эксплуатационных свойств.

Примером служит тест на увеличение диаметра отверстия для описания и качественного определения образования трещин на кромке. При соответственно оптимальном качестве потребитель стали ожидает более высоких параметров, чем у обычного материала. Но и способность к свариванию, характеризующаяся углеродным эквивалентом, приобретает все большее значение.

Автомобильная промышленность все чаще запрашивает сорта стали с явно выраженными свойствами относительно предела текучести в зависимости от применения. Это обуславливает разработку сортов стали со сравнительно большим интервалом предела текучести при обычном интервале предела прочности на разрыв.

Низкий коэффициент предела текучести (Re/Rm) типичен для двухфазной стали и служит обеспечению способности к формованию в процессе деформации и глубокой вытяжки.

Более высокий коэффициент предела текучести (Re/Rm), типичный для комплексно-фазной стали, отличается также сопротивлением образованию трещин на кромке. Это объясняют незначительные различия в прочности отдельных составных элементов структуры, что положительно влияет на равномерное формование в зоне кромок реза.

Анализ природы получения многофазных сортов стали с минимальной прочностью на разрыв 950 МПа показал ее большое разнообразие и наличие большого диапазона сплавов в части повышающих прочность элементов, таких как углерод, марганец, фосфор, алюминий, хром и молибден, а также факт добавления микросплавов по отдельности или в комбинации для обеспечения свойств, характеризующих материал.

Спектр размерности широк и составляет в диапазоне толщины от 0,50 до 3,00 мм, причем релевантность частотности диапазона составляет от 0,8 до 2,1 мм. Применяют преимущественно тонкие полосы, а также полосы шириной до 1700 мм.

Поэтому задача изобретения состоит в создании сплава многофазной стали с максимальной прочностью, который сможет увеличить диапазон параметров процесса непрерывного отжига горяче- и холоднокатаных полос таким образом, что наряду с полосами различного поперечного сечения можно изготавливать стальные полосы с изменяющейся по длине полосы и при необходимости по ширине полосы толщиной и с по возможности равномерным распределением механико-технологических свойств. Кроме этого должен быть создан способ изготовления полосы из такой стали.

Согласно изобретению эту задачу решают с помощью стали со следующим составом, мас. %:

С от 0,075 до ≤0,105

Al от 0,005 до ≤0,060

Si от 0,200 до ≤0,650

Mn от 1,750 до ≤2,350

P≤0,020

S≤0,0050

Cr от 0,200 до ≤0,500

Мо от 0,200 до 0,500

Ti от ≥0,005 до ≤0,060

Nb от ≥0,005 до ≤0,060

V от ≥0,005 до ≤0,060

В от ≥0,0010 до ≤0,0060

N≤0,0090

остальное железо, включая обычные входящие в состав стали, не указанные выше элементы. Эту сталь обрабатывают способом согласно отличительной части пункта 1 формулы изобретения.

Заданный состав стали имеет преимущество значительно увеличенного диапазона параметров процесса по сравнению с другими сортами стали. Из этого вытекает повышенная надежность процесса непрерывного отжига холодно- и горячекатаной полосы с многофазной микроструктурой. Это может обеспечить равномерное распределение механико-технологических свойств в непрерывно отжигаемой горяче- и холоднокатаной полосе или в зоне перехода между двумя полосами с разным поперечным сечением и равными остальными параметрами процесса.

Это применимо для непрерывного последовательного отжига полос с различным поперечным сечением и для полос с изменяемой по длине или ширине полосы толщиной листа. Это обеспечивает, например, возможность работы в интервале выбранных диапазонов толщины листа: менее 1 мм, от 1 до 2 мм и более 2 мм.

Если согласно изобретению в процессе непрерывного отжига производят высокопрочные горячекатаные или холоднокатаные полосы из многофазной стали с изменяющейся толщиной листа, то из этого материала методом формования можно изготавливать детали, преимущественно оптимизированные по нагрузкам.

Полученный материал может быть получен в качестве холодно- или горячекатаных полос на установке горячего цинкования с погружением или на обычной установке непрерывного отжига в дрессированном или недрессированном состоянии с термообработкой (промежуточный отжиг), а также в растянутом и в нерастянутом виде (выдавливание путем изгибающей вытяжки).

Одновременно существует возможность путем целенаправленного изменения параметров процесса регулировать параметры процесса таким образом, чтобы получать сталь различного класса прочности, например, с прочностью на разрыв от 750 МПа до 1000 МПа.

Стальные полосы с составом сплава согласно данному изобретению по сравнению с известными составами сплава отличаются при производстве многофазной или бейнитовой стали четко выраженным широким диапазоном параметров процесса по температуре отжига и скорости прохода при межкритическом отжиге от Ac1 до Ас3 или при аустенитном отжиге свыше Ас3 с заключительным управляемым охлаждением. Предпочтительной оказалась температура отжига от 700°C до 950°C. В зависимости от характера процесса в целом возможны различные подходы для реализации термообработки.

В установке непрерывной термообработки без заключительного нанесения покрытия способом горячего погружения полосу охлаждают, начиная от температуры отжига, со скоростью охлаждения от 15 до 100°C/с до промежуточной температуры от 200 до 250°C. При необходимости возможно охлаждение со скоростью охлаждения от 15 до 100°C/с до предыдущей промежуточной температуры от 300 до 500°C. В установке термообработки с нанесением покрытия способом горячего погружения существует два возможных температурных профиля. Охлаждение, как описано выше, останавливают до входа в ванну цинкования и продолжают только после выхода из ванны до достижения промежуточной температуры от 200 до 250°C. В зависимости от температуры ванны цинкования температура выдержки составляет от 420 до 470°C. Охлаждение до температуры окружающей среды вновь происходит со скоростью охлаждения от 2 до 30°C/с.

Во втором варианте температурный режим при нанесении покрытия горячим погружением включает выдержку от 1 до 20 с при температуре от 200 до 250°C и последующий повторный нагрев до температуры от 420 до 470°C, необходимой для нанесения покрытия горячим погружением. Полосу после нанесения покрытия путем горячего погружения снова охлаждают до температуры от 200 до 250°C. Охлаждение до температуры окружающей среды происходит снова со скоростью охлаждения от 2 до 30°C/с.

Основой обеспечения широкого диапазона параметров процесса служит комбинация четырех микросплавных элементов титана, ниобия, ванадия и бора с добавлением молибдена с максимальным суммарным содержанием 0,590%, чтобы не превысить заданный класс прочности. Титан связывает азот и не дает ему образовывать нитрид бора, чтобы бор смог проявить свои качества. В этом случае добавление бора в свободном состоянии повышает закаливаемость. Добавление ниобия еще более усиливает этот эффект.

Ниобий как самый эффективный из всех микросплавных элементов обеспечивает в том числе, за счет мелкозернистости, значительное увеличение прочности. Увеличивающее прочность действие ванадия основано почти целиком на дисперсионном затвердевании. Преимуществом является высокая растворимость в аустените и обусловленная низкой температурой выделения большая объемная доля мелких выделений.

Хотя в литературе идет противоречивое обсуждение влияния бора на повышение твердости, его значительный потенциал влияния на прокаливаемость неоспорим. Микроструктура становится более изотропной, так как влияние разницы в скорости охлаждения, обусловленной режимом процесса или геометрией полосы, более слабое, что влияет на увеличение диапазона параметров процесса. Свободный бор способен создать относительно однородную микроструктуру (одинаковые доли микроструктуры) по толщине листа. Это применимо и для менее сильно выраженного влияния температурных градиентов, возникающих по длине полосы или по ее ширине.

Добавление молибдена повышает способность к затвердеванию. Преобразование перлита и бейнита растягивается по времени, а температура затвердевания мартенсита снижается.

В классических сортах двухфазной стали наряду с марганцем, хромом и кремнием влияние на свойства и распределение мартенсита оказывает, в частности, углерод. Добавление бора в малом объеме заменяет сравнительно высокую долю углерода. Это положительно влияет на микроструктуру, так как углерод является наиболее сегрегирующим элементом в стали. За счет этого сегрегация, вызывающая различные локальные термодинамические движущие силы, выражена менее сильно, что обуславливает в свою очередь повышенную нечувствительность к перепадам температуры, вызванным характером процесса или геометрией полосы.

Названные микролегирующие элементы оказывают свое влияние на различных этапах процесса. Добавление титана и ниобия, в частности в комбинации с бором, сильно отодвигает по времени ферритовую зону в процессе охлаждения и часто делает образование феррита на основных этапах процесса полностью невозможным. В результате этого возникают структуры с высокой долей бейнита и, следовательно, возможность для создания комплекснофазной и бейнитовой стали.

Образование карбида и нитрида ванадия начинается только после температуры около 1000°C или после γ/α-преобразования, т.е. значительно позже, чем у титана и ниобия. Таким образом, ванадий из-за малой доли выделений в аустените почти не влияет на мелкозернистость. Усиление роста зерна аустенита не сдерживает отодвинутое по времени выделение карбида ванадия. Таким образом, повышающее прочность влияние основано почти полностью на дисперсионном затвердевании.

В зависимости от параметров процесса возросшая доля бейнита более или менее сильно сокращает долю феррита. Комбинирование четырех микросплавных элементов с молибденом обеспечивает описанное выше разнообразие получаемых материалов.

Опыты показали, что комбинация только таких микросплавных элементов, как ниобий, титан и бор, недостаточна для обеспечения широкого диапазона параметров процесса и, как правило, необходимого для этого предела прочности на разрыв от минимум 950 МПа для горячекатаных полос и минимум 980 МПа для холоднокатаных полос, перекатанных после горячей прокатки, и холоднокатаных полос. Этот предел достигается только после дополнительного введения ванадия и молибдена в состав стали.

Регулировка низкого ≤0,105% содержания углерода может понизить углеродный эквивалент, что улучшает способность к свариванию и исключает сильное затвердевание при сварке. При точечной контактной электросварке это может также увеличить стойкость электродов.

Далее более подробно описано влияние элементов на сплав согласно данному изобретению. Химически многофазная сталь состоит, как правило, из компонентов сплава в сочетании с микролегирующими элементами или без них.

Примеси неизбежны, и их учитывают при анализе их влияния, если это необходимо.

Примеси представляют собой элементы, уже содержащиеся в железной руде или попавшие в сталь в процессе производства. Они, как правило, нежелательны вследствие их главным образом отрицательного влияния. Предпринимают попытки снижения их до допустимого содержания или перевода их в более безвредные формы.

Водород (H) - это единственный элемент, способный проникать в кристаллическую решетку железа, не вызывая в ней напряжения. Это обуславливает относительную подвижность водорода в кристаллической решетке железа и относительное простое его поглощение в процессе производства. Водород может проникать в кристаллическую решетку железа только в атомарном (ионном) состоянии.

Водород вызывает усиленное появление хрупкости и проникает предпочтительно в энергетически слабые места (дефекты решетки, межзеренные границы и т.п.). При этом дефекты решетки служат ловушками для водорода и способны значительно повысить время пребывания водорода в материале.

Комбинирование в молекулярный водород может вызвать образование закалочных трещин. Такие явления возникают при увеличении водородной хрупкости или при коррозийном растрескивании от воздействия водорода. Водород также служит причиной так называемого замедленного разрушения, возникающего без воздействия внешнего напряжения.

По этим причинам содержание водорода в стали должно быть по возможности минимальным.

Кислород (О): Сталь в расплавленном состоянии может поглощать относительно большое количество газов, однако при температуре окружающей среды кислород слабо растворим. Как и водород, кислород может проникать в материал только в атомарном состоянии. Из-за его сильного воздействия на хрупкость и отрицательного воздействия на устойчивость к старению в процессе производства стремятся максимально снизить содержание кислорода.

Для снижения содержания кислорода существуют, с одной стороны, такие технологические методы, как вакуумная обработка, а с другой стороны, аналитические методы. Добавление определенных легирующих элементов может перевести кислород в неопасное состояние. Как правило, кислород связывают марганцем, кремнием и/или алюминием. Образующиеся при этом оксиды могут, однако, вызвать отрицательные свойства материала в форме дефектов решетки. С другой стороны выделение тонких оксидов алюминия может привести к измельчению зерен.

По вышеназванным причинам содержание кислорода в стали должно быть минимальным.

Азот (N) также является примесью при производстве стали. Сталь, содержащая свободный азот, обладает сильным эффектом старения. Азот уже при небольшой температуре проникает в места замещения и блокирует их. Это вызывает увеличение прочности, но и связанную с ним быструю потерю вязкости. Азот в виде нитридов возможно связать добавлением в сплав алюминия или титана.

Исходя из вышеназванного, содержание азота ограничено до ≤0,0090%, предпочтительно до ≤0,0080%, или оптимально до ≤0,0070%, или до неизбежной при производстве стали величины.

Сера (S), как и фосфор, содержится в железной руде в связанном состоянии в следовом количестве. Ее содержание в стали нежелательно (за исключением автоматной стали), так как она способна вызвать сегрегацию и увеличивает хрупкость. В связи с этим стремятся добиться максимально малого содержания серы в металле (например, методом глубокого вакуума). Кроме этого имеющуюся серу преобразуют добавлением марганца в относительно безопасное соединение сульфид марганца (MnS).

Сульфиды марганца в процессе прокатки часто образуют ленточную структуру, которая служит местом зарождения перехода. Особенно в случае диффузионно-регулируемого перехода это ведет к ленточной микроструктуре и может вызвать ухудшение механических свойств в случае сильно выраженной ленточности (например, выраженные мартенситные ленты вместо распределенных мартенситовых островков, анизотропное состояние материала, снижение предела на излом).

Исходя из вышеназванного, содержание серы ограничено до ≤0,0050% или до неизбежной при производстве стали величины.

Фосфор (P) - это следовый элемент железной руды, растворенный в кристаллической решетке железа в виде атома замещения. В результате упрочнения твердого раствора фосфор повышает твердость и улучшает закаливаемость.

Однако, как правило, предпринимают попытки максимально снизить содержание фосфора из-за того, что он из-за малой скорости диффузии склонен вызывать сегрегацию и значительно снижает вязкость. Из-за отложения фосфора на межзеренной границе возникают ее разломы. Кроме этого фосфор повышает температуру перехода из вязкого состояния в хрупкое до 300°C. При горячей прокатке расположенные близко к поверхности оксиды фосфора могут вызвать разрывы на границах зерен. Добавление в сплав небольшого количества бора может частично компенсировать негативное влияние фосфора. Предполагают, что бор увеличивает силу сцепления межзеренных границ и снижает сегрегацию фосфора на межзеренной границе.

В некоторых сортах стали вследствие низких затрат и большого увеличения прочности фосфор применяют в небольших количествах (<0,1%) в качестве микросплавного элемента, например, в высокопрочной стали (с небольшим количеством металлических включений) или же в некоторых составах сплава для двухфазной стали.

Исходя из вышеназванного, содержание фосфора ограничено до ≤0,020% или до неизбежной при производстве стали величины.

Легирующие элементы добавляют в сталь, как правило, чтобы целевым образом повлиять на определенные свойства. При этом легирующий элемент в зависимости от сорта стали может оказывать влияние на различные свойства. В общих чертах воздействие в большой мере зависит от количества и растворенности в материале.

Например, хром, с одной стороны, в растворенном состоянии уже в небольших количествах может существенно повысить закаляемость стали. С другой стороны, хром в виде карбида хрома влияет при соответствующем температурном режиме на твердение частиц. Связанное с этим увеличение количества центров кристаллизации при одновременном снижении содержания углерода вызывает снижение закаливаемости.

Взаимосвязи элементов могут быть разносторонними и сложными. Далее более подробно рассмотрено влияние легирующих элементов.

Углерод (C) считают важнейшим легирующим элементом стали. Его целенаправленное добавление до 2,06% превращает железо в сталь. Часто в процессе производства стали содержание углерода резко снижают. В двухфазных сортах стали для цинкования способом горячего погружения содержание углерода составляет максимально 0,23%, а минимальное значение не задано.

Углерод из-за своего сравнительно малого атомного радиуса растворяется в кристаллической решетке железа в виде атома, образующего твердый раствор внедрения. Растворимость составляет при этом в α-железе максимально 0,02%, а в γ-железе максимально 2,06%. Углерод в растворенном состоянии значительно увеличивает закаливаемость стали.

Различные значения растворимости вызывают диффузионные процессы, необходимые для фазового преобразования, которые могут привести к очень разным кинетическим условиям. Кроме этого углерод повышает термодинамическую стабильность аустенита, что проявляется на фазовой диаграмме расширением аустенитного диапазона в сторону низких температур. Повышение содержания растворенного углерода в мартенсите увеличивает деформацию решетки и связанную с этим прочность фазы, возникшей без диффузии.

Углерод необходим для образования карбидов. Почти в каждом сорте стали представлен цементит (Fe3C). Однако возможно образование и значительно более твердых особых карбидов с другими металлами, например с такими, как хром, титан, ниобий, ванадий. При этом решающее значение для конечного повышения прочности имеет не только вид, но и распределение и размер выделений. Чтобы обеспечить, с одной стороны, необходимую прочность, а с другой стороны, хорошую способность к свариванию, минимальное содержание углерода должно составлять 0,075%, а максимальное содержание 0,105%.

Кремний (Si) связывает кислород при выплавке и предотвращает тем самым сегрегацию и попадание в сталь загрязнений. Кроме этого кремний увеличивает за счет упрочнения твердого раствора прочность и коэффициент предела текучести феррита при незначительном понижении удлинения на разрыв. Другим важным результатом является то, что кремний сокращает время образования феррита и, тем самым, обеспечивает образование достаточного количества феррита перед закалкой. Образование феррита обогащает аустенит углеродом и стабилизирует его. Более высокое содержание кремния заметно стабилизирует аустенит в нижнем диапазоне температур, особенно в зоне образования бейнита путем образования карбида.

В процессе горячей прокатки при высоком содержании кремния может образовываться окалина, снижающая качество дальнейшей обработки.

При непрерывном цинковании кремний может в процессе отжига проникать в поверхность и образовывать сам или вместе с марганцем оксидные пленки. Эти оксиды неблагоприятно влияют на цинкование, ухудшая реакцию цинкования (растворение железа и образование ингибирующего слоя) при погружении стальной полосы в цинковый расплав. Результатом этого является плохая адгезия цинка и неоцинкованные зоны. Однако с помощью соответствующего режима работы печи с недобранной влажностью газа отжига, и/или небольшого отношения Si/Mn, и/или применения умеренного количества кремния можно обеспечить хорошую способность к цинкованию стальной полосы и хорошую адгезию цинка.

Исходя из этого, задают минимальное содержание кремния, равное 0,200%, и максимальное содержание кремния, равное 0,650%.

Марганец (Mn) добавляют почти во все сорта стали для удаления серы, чтобы преобразовать вредную серу в сульфиды марганца. Кроме этого марганец за счет упрочнения твердого раствора повышает прочность феррита и смещает α/γ-преобразование в диапазон более низких температур.

Основной причиной добавления марганца в сплав двухфазных сталей является явное улучшение прокаливаемости. По причине затруднения диффузии преобразование перлита и бейнита смещается в сторону более длительного времени и снижают температуру начала образования мартенсита.

Марганец, как и кремний, имеет склонность к образованию оксидов на поверхности стали при отжиге. В зависимости от параметров отжига и содержания других элементов сплава (в частности, кремния и алюминия) могут возникать оксиды марганца (например, MnO) и/или смешанные оксиды марганца (например, Mn2SiO). Однако марганец не так критичен при низком отношении Si/Mn или Al/Mn, так как происходит образование скорее глобулярных оксидов вместо оксидных пленок. Тем не менее высокое содержание марганца может отрицательно сказываться на качестве цинкового покрытия и адгезии цинка.

Поэтому содержание марганца должно составлять от 1,750 до 2,350%.

Хром (Cr): Добавление хрома в двухфазные стали увеличивает, главным образом, закаливаемость. Хром в растворенном состоянии смещает в сторону более длительного времени преобразование перлита и бейнита и одновременно снижает температуру начала образования мартенсита.

Другим важным результатом действия хрома является значительное увеличение сопротивление отпуску, что почти полностью исключает потери прочности при цинковании горячим погружением.

Кроме этого хром является карбидообразующим элементом. При наличии хрома в виде карбидного соединения необходимо выбрать такую температуру аустенизации перед закалкой, которая достаточна для растворения карбидов хрома. В противном случае увеличенное число затравок кристаллизации может вызвать ухудшение закаливаемости. Хром в процессе отжига может образовывать на поверхности стали оксиды, снижающие качество цинкования.

Исходя из этого, содержание хрома должно составлять от 0,200 до 0,500%.

Молибден (Мо): Молибден добавляют, как и хром, для улучшения закаливаемости. Это сдвигает в сторону более длительного времени преобразование перлита и бейнита и снижает температуру начала образования мартенсита.

Кроме этого молибден значительно повышает сопротивление отпуску, что делает потерю прочности при цинковании невозможной и повышает за счет упрочнения твердого раствора прочность феррита.

Количество добавляемого молибдена зависит от размеров, конфигурации системы и конфигурации микроструктуры, причем необходимое количество для обеспечения результата минимально составляет 0,200%. По экономическим причинам максимальное количество молибдена должно составлять 0,500% или оптимально ≥0,250% и ≤0,450%.

Медь (Cu): Добавление меди может улучшить прочность на разрыв и закаляемость. В соединении с никелем, хромом и фосфором медь может образовывать на поверхности защитный слой оксида, значительно снижающий скорость коррозии.

В сочетании с кислородом медь может образовывать на границе зерен вредные оксиды, оказывающие негативное влияние в первую очередь на процесс горячего формования. Содержание меди должно быть поэтому ограничено количеством, неизбежным при производстве стали.

Другие легирующие элементы, например, никель (Ni) или олово (Sn) ограничены неизбежным для производства стали количеством.

Микролегируемые элементы добавляют, как правило, в очень малых количествах (<0,1%). В отличие от легирующих элементов они действуют путем образования выделений, но могут оказывать воздействие на свойства и в растворенном состоянии. Несмотря на добавление в небольшом количестве микролегирующие элементы значительно влияют на условия производства, такие как обработка и конечные свойства.