Способ и система конвергентного полирования

Иллюстрации

Показать всеИзобретение относится к области абразивной обработки и может быть использовано для полирования оптических элементов. Система содержит полировочную подушку, имеющую радиальный размер (r), измеренный от центра полировочной подушки, и диафрагму, расположенную на полировочной подушке и выполненную с возможностью частичного окружения оптического элемента. Последний соприкасается с полировочной подушкой в пределах диапазона радиального размера. Диафрагма выполнена с формой, характеризуемой периферийной шириной fs(r) в поперечном оптическому элементу направлении, определяемой в зависимости от радиального размера с обеспечением постоянной скорости изнашивания полировочной подушки как функции от радиального размера в пределах диапазона радиального размера. В результате повышается качество обрабатываемых поверхностей за счет исключения образования царапин. 12 з.п. ф-лы, 26 ил., 1 табл.

Реферат

Перекрестная ссылка на родственные заявки

По настоящей заявке испрашивается приоритет на основании предварительной заявки на патент США № 61/454893, поданной 21 марта 2011 г., материалы которой включены в настоящий документ в полном объеме для всех целей путем ссылки.

Заявление в отношении прав на изобретения, созданные при спонсируемых правительством исследованиях и разработках

Правительство США обладает правами на настоящее изобретение в соответствии с договором № DE-AC52-07NA27344 между Министерством энергетики США и Lawrence Livermore National Security, LLC для работы Ливерморской национальной лаборатории им. Э. Лоуренса.

Уровень техники

Обычные способы оптического производства обычно включают в себя этапы 1) формообразования, 2) шлифования, 3) шлифования/полирования краев, 4) полноапертурного промежуточного полирования или доводки, 4) полноапертурного чистового полирования и 5) полирования малым инструментом. Значительные достижения в высокоточном оптическом производстве появились с изобретением лазера, когда спрос на материал с высокими оптическими характеристиками, включая прецизионную форму поверхности, значительно возрос. Однако оптическое производство, в общем используемое на практике сегодня, представляет собой уровень техники, отличный от представленной технологии. В последние десятилетия был достигнут значительный прогресс в детерминированном удалении материала в процессе шлифования на основании достижений в областях инструментальной оснастки и диагностики в реальном времени с использованием шлифовальных станков с ЧПУ. Подобным образом, появление полирования малым инструментом (например, программно-управляемыми полировальными устройствами (CCOS)) и магнитореологической окончательной обработки (MRF) радикально изменило индустрию полирования. Однако полноапертурное полирование с притиром, которое до сих пор наиболее широко используется и обычно является наиболее экономичным способом полирования стекла и кремниевых пластин, не обеспечивает детерминированного процесса. Несмотря на достигнутые поэтапные усовершенствования, обычное полирование до сих пор требует высококвалифицированных оптиков, использующих высококлассные технологии. Этот тип полирования обычно требует множества итерационных циклов, включая полирование, измерение и регулирование параметров для приближения к требуемой форме поверхности (т.е. плоскости или соответствия установленному радиусу). Таким образом, в данной области техники существует потребность в улучшенных способах и системах, относящихся к полированию оптических элементов.

Раскрытие изобретения

Согласно настоящему изобретению предложены технологии, относящиеся к оптическим системам. Более конкретно, варианты выполнения настоящего изобретения относятся к детерминированному полированию оптических элементов в течение только одной итерации. Лишь в качестве примера, изобретение применяется к полированию за одну итерацию оптического элемента при фиксированном наборе параметров полирования независимо от первоначальной формы элемента. Способы и системы, описанные в настоящем документе, применимы к обработке и изготовлению широкого множества оптических материалов, пригодных для использования с высокомощными лазером и усилительными системами.

Согласно другому варианту выполнения настоящего изобретения обеспечены способы и системы, относящиеся к чистовой обработке без поверхностных трещин. Известно, что царапины на поверхности высококачественной оптики, используемой в лазерных системах с высокой пиковой мощностью, приводят к возникновению повреждения под действием лазера. Таким образом, в течение многих лет были предприняты значительные усилия для уменьшения количества и размера царапин, образующихся в процессе оптического производства. Царапины появляются, например, из-за скольжения сорных частиц или неровностей, которые находятся под нагрузкой на поверхности оптики во время очистки, полирования и обслуживания. Выполнявшаяся ранее работа, направленная на уменьшение сорных частиц, включала в себя изменение и доработку существующих полноапертурных полировальных инструментов. Этот способ был достаточным для устранения инородных сорных частиц, приводящих к царапанию. Существующие компенсационные меры в большей степени ограничиваются методиками обеспечения чистоты при полировании. Однако эта стратегия сильно зависит от уровня методик обеспечения чистоты, квалификации оператора и сложности полировального инструмента. Кроме того, эти стратегии трудно реализовать с высокой эффективностью. Второе ограничение в борьбе с сорными частицами состоит в недостаточном понимании и контроле распределения размеров частиц суспензии в процессе полирования. Текущее состояние технологии ограничено использованием неоптимизированных, плохо понимаемых технологий фильтрации.

Варианты выполнения настоящего изобретения уменьшают попадание сорных частиц во время полирования осуществлением одного или более из следующих этапов, на которых: 1) создают полноценную полировочную систему, которая обеспечивает, что сорные частицы не попадают в границу между заготовкой и притиром посредством герметичного уплотнения полировального инструмента для предотвращения высушивания суспензии; 2) обеспечивают среду 100% влажности для того, чтобы предотвращать скопление высушенной суспензии, которое может действовать в качестве сорных частиц; 3) используют химически стабилизированные полирующие суспензии, которые минимизируют скопления частиц суспензии и 4) используют оптимизированную фильтрацию, постоянно удаляющую любые созданные сорные частицы в полировочной системе.

Согласно варианту выполнения настоящего изобретения предложена полировочная система для полирования оптического элемента. Полировочная система включает в себя полировочную подушку, имеющую радиальный размер и диафрагму, расположенную на полировочной подушке и выполненную с возможностью частично окружать оптический элемент. Оптический элемент контактирует с полировочной подушкой в пределах диапазона радиального размера, и скорость изнашивания подушки полировочной подушки является по существу постоянной, как функция от радиального размера, в пределах диапазона радиального размера.

Согласно другому варианту выполнения настоящего изобретения предложена полировочная система с высокой влажностью. Полировочная система с высокой влажностью включает в себя полировочный блок, включающий в себя полировочную подушку и систему подачи суспензии, выполняемую с возможностью обеспечивать суспензию для полировочной подушки. Полировочная система с высокой влажностью также включает в себя корпус, окружающий полировочный блок. Влажность внутри корпуса является достаточной для предотвращения существенного высушивания суспензии.

Согласно специальному варианту выполнения настоящего изобретения обеспечена система суспензии для полирования оптического элемента. Система суспензии включает в себя растворитель и абразивный компонент, поддерживаемый в растворителе. Система суспензии также включает в себя сурфактант, поддерживаемый в растворителе.

Согласно другому специальному варианту выполнения настоящего изобретения обеспечен способ установки заготовки на подложке. Способ включает в себя этапы, на которых определяют значение высоты неровностей и определяют значение, относящееся к площади смолы. Способ также включает в себя этап, на котором вычисляют относительную площадь смолы, вычисляют радиус капли и вычисляют количество капель смолы. Способ дополнительно включает в себя этап, на котором соединяют N капель смолы с заготовкой и соединяют N капель смолы с подложкой.

Варианты выполнения настоящего изобретения обеспечивают устройство и способ полирования плоской и сферической, круглой и прямоугольной поверхности на стекле с различными соотношениями сторон (диаметр/толщина). Полировочные системы, обеспеченные вариантами выполнения настоящего изобретения, которое может называться конвергентным, независимым от первоначальной поверхности, одноитерационным, свободным от сорных частиц (CISR) полировальным инструментом, обеспечивают одну или более из следующих характеристик:

1) параметры полирования являются фиксированными (т.е. неизменными), и они же во время/между полированием изменяются независимо от первоначальной формы поверхности заготовки;

2) полирование может быть выполнено за одну итерацию из шлифованного состояния, так как форма заготовки будет приближаться к требуемой форме, совпадающей с формой притира; и

3) полирование выполняется в свободной от сорных частиц среде, приводя к небольшому царапанию или отсутствию царапания на заготовке;

4) полирование выполняется с использованием тщательно контролируемого распределения размеров частиц с использованием химической стабилизации и/или специализированной системы фильтрации.

Варианты выполнения настоящего изобретения основаны на одном или более из следующих принципов для достижения требуемого способа полирования:

1) исключены по существу все факторы, способствующие неравномерному удалению пространственного материала на оптике, кроме несоответствия оптики и притира (т.е. неравномерного физического разделения оптики и притира), что приводит к приближению формы поверхности оптики к требуемой форме (т.е. форме притира); и

2) источники попадания и формирования сорных частиц внутри системы/в системе полировального инструмента исключены или активно удаляются, что ведет к незначительному царапанию/отсутствию царапания заготовки.

Как описано более полно в настоящем описании, технические признаки, обеспеченные вариантами выполнения настоящего изобретения, могут включать в себя одно или более из следующего:

1) использование специально выполненной диафрагмы для круглых и прямоугольных заготовок для противодействия неравномерному износу подушки;

2) использование специально выполненной диафрагмы для противодействия вязко-упругому индуцированному неравномерному распределению напряжения и неравномерному удалению материала;

3) использование специально выполненной диафрагмы для обеспечения равномерного распределения суспензии для заготовки;

4) использование прямоугольной диафрагмы на основе стекла для обеспечения стабильности равномерного износа подушки;

5) использование прямоугольной диафрагмы на основе алмаза CVO для ограничения подушки, обеспечивающего постоянную скорость удаления материала по мере полирования;

6) использование заготовки с колесным приводом для предотвращения того, что мгновенное усилие содействует неравномерному распределению напряжения и неравномерному удалению материала;

7) использование установки точки поворота low-z для минимизации мгновенных усилий на заготовке и диафрагмах;

8) использование кинематических схем (движение заготовки и притира) с возможностью вызывать равномерную среднюю по времени скорость на заготовке, предотвращающую неравномерное удаление материала из-за кинематических схем;

9) использование химически стабилизированной полирующей суспензии (например, использование анионного (например, micro-90) или катионного сурфактанта плюс хелатора при подходящих pH и концентрации в суспензии оксида церия (Hastilite PO)) для минимизации скопления частиц (источника сорных частиц);

10) использование герметично уплотненной камеры полирования 100% влажности для: а) предотвращения создания высушенной полирующей суспензии, как известно это приводит к появлению вызывающих царапины сорных частиц и b) предотвращения инородных сорных частиц в среде от входа в полировочную систему;

11) использование технологии жесткого сцепления капель (также называемой сцеплением капель смолы (PBB) для предотвращения деформации заготовки на (тонкой) заготовке/оптике с высоким соотношение сторон);

12) использование технологии упругого сцепления капель (также называемой сцеплением капель с помощью пенопласта (FBB) для противодействия содействию остаточных напряжений от отшлифованных поверхностей неравномерному удалению и изгибанию заготовки);

13) использование технологии предварительного травления (например, HF или буферного травителя оксида) на отшлифованной заготовке для удаления остаточного напряжения, которое может вызывать неравномерное удаление и изгибание заготовки;

14) использование технологии предварительного травления (например, HF или буферного травителя оксида) на шлифованной заготовке для удаления потенциальных стеклянных сорных частиц на шлифованной поверхности, которые могут способствовать царапанию;

15) использование фторсодержащего покрытия на внутренней области корпуса полировального инструмента и компонентов, обеспечивающих низкую адгезию частиц суспензии, для облегчения очистки суспензии и для минимизации создания сорных частиц между итерациями полирования;

16) использование конструкции полировального инструмента, которая минимизирует углы и трещины, позволяющие частицам суспензии скапливаться, для минимизации создания сорных частиц; и/или

17) использование системы активной фильтрации суспензии, которая эффективно удаляет сорные частицы и управляет распределением размеров частиц суспензии.

Настоящее изобретение обеспечивает множество преимуществ перед традиционными технологиями. Например, варианты выполнения настоящего изобретения обеспечивают способы и системы, пригодные для полирования оптики до заданной формы за одну итерацию. Эти и другие варианты выполнения изобретения вместе со многими из его преимуществ и признаков описаны более подробно в сочетании с нижеприведенным текстом и приложенными чертежами.

Краткое описание чертежей

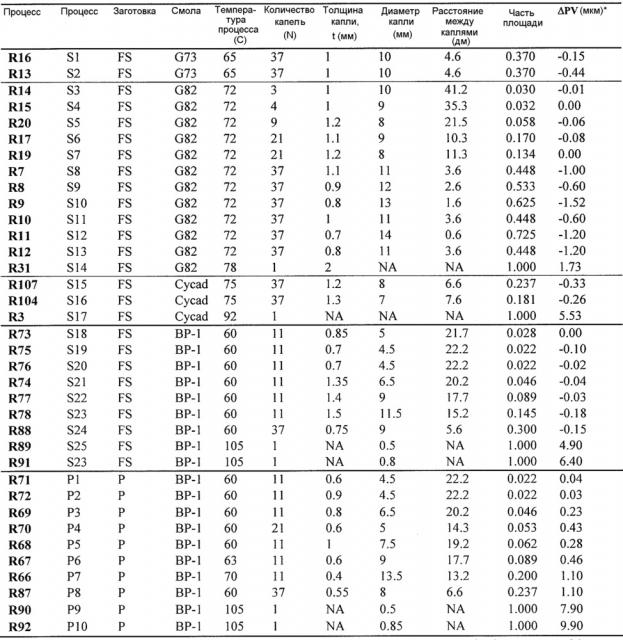

Фиг.1 представляет собой таблицу, иллюстрирующую параметры, влияющие на неравномерность полирования согласно варианту выполнения настоящего изобретения;

Фиг.2А представляет собой упрощенный график, иллюстрирующий высоты от выступов до впадин, как функции от времени полирования, для различных конфигураций полирования согласно варианту выполнения настоящего изобретения;

Фиг.2B-2G иллюстрируют различные конфигурации полирования согласно варианту выполнения настоящего изобретения;

Фиг.2Н представляет собой упрощенный график, иллюстрирующий высоты от выступов до впадин, как функции от времени полирования, для конфигурации полирования согласно варианту выполнения настоящего изобретения;

Фиг.3А-3D представляют собой упрощенные графики, иллюстрирующие конвергенцию полирования для различных исходных форм согласно вариантам выполнения настоящего изобретения;

Фиг.4А-4E представляют собой поверхностные контуры, иллюстрирующие высоту неровностей в различные моменты полирования согласно варианту выполнения настоящего изобретения;

Фиг.5А представляет собой упрощенный вид в перспективе диафрагмы полирования согласно варианту выполнения настоящего изобретения;

Фиг.5В представляет собой упрощенный вид в поперечном сечении диафрагмы полирования согласно варианту выполнения настоящего изобретения;

Фиг.6 представляет собой упрощенный график скорости изнашивания подушки, как функции от радиального расстояния, согласно варианту выполнения настоящего изобретения;

Фиг.7 представляет собой упрощенный график ширины диафрагмы, как функции от радиального расстояния, согласно варианту выполнения настоящего изобретения;

Фиг.8А-C представляют собой упрощенные графики нагрузки диафрагмы, как функции от радиального расстояния, согласно варианту выполнения настоящего изобретения;

Фиг.9А представляет собой упрощенное схематическое изображение, иллюстрирующее царапание сорными частицами;

Фиг.9B представляет собой картину, иллюстрирующую царапание сорными частицами;

Фиг.10 представляет собой упрощенный вид в перспективе полировочной системы с высокой влажностью согласно варианту выполнения настоящего изобретения;

Фиг.11 представляет собой упрощенный вид сверху участка полировочной системы с высокой влажностью согласно другому варианту выполнения настоящего изобретения;

Фиг.12 иллюстрирует графики нормализованной высоты границы для полировочных растворов в диапазоне разбавлений, как функции от времени, согласно варианту выполнения настоящего изобретения;

Фиг.13 иллюстрирует графики нормализованной высоты границы для полировочных растворов вод воздействием колебания согласно варианту выполнения настоящего изобретения;

Фиг.14 иллюстрирует графики нормализованной высоты границы для полировочных растворов, как функции от времени, согласно варианту выполнения настоящего изобретения;

Фиг.15 представляет собой упрощенный график относительной высоты границы для стабилизированных и нестабилизированных полировочных растворов, как функции от времени, согласно варианту выполнения настоящего изобретения; и

Фиг.16 представляет собой объем полировочного раствора для стабилизированных и нестабилизированных полировочных растворов, как функции от размера частиц, согласно варианту выполнения настоящего изобретения;

Фиг.17 представляет собой упрощенную блок-схему, иллюстрирующую способ полирования набора оптических элементов согласно варианту выполнения настоящего изобретения;

Фиг.18А-18C представляют собой изображения, иллюстрирующие кривизну поверхности до шлифования, после шлифования и после химического травления согласно варианту выполнения настоящего изобретения;

Фиг.19А-19F представляют собой упрощенное схематическое изображение, иллюстрирующее способ выполнения сцепления капель смолы согласно варианту выполнения настоящего изобретения;

Фиг.20 представляет собой график, иллюстрирующий измеренное изменение формы поверхности плавленого кварца и фосфатного стекла в различных конфигурациях PPB согласно варианту выполнения настоящего изобретения;

Фиг.21 представляет собой график измеренного теплового расширения капель согласно варианту выполнения настоящего изобретения;

Фиг.22А представляет собой график высоты неровностей заготовки, как функции от недоохлаждения смолы для одной капли и трех капель, согласно варианту выполнения настоящего изобретения;

Фиг.22B представляет собой график высоты неровностей заготовки, как функции от радиуса капли смолы, согласно варианту выполнения настоящего изобретения;

Фиг.22С представляет собой график нормализованной высоты неровностей заготовки, как функции от смещения капли смолы, согласно варианту выполнения настоящего изобретения;

Фиг.22D представляет собой график высоты неровностей заготовки, как функции от относительной полной площади капли смолы, согласно варианту выполнения настоящего изобретения;

Фиг.23 представляет собой упрощенное схематическое изображение, иллюстрирующее параметры сцепления капель смолы согласно варианту выполнения настоящего изобретения;

Фиг.24А и 24B представляют собой чертежи, иллюстрирующие оптимизированные картины сцепления капель смолы для оптических элементов согласно варианту выполнения настоящего изобретения;

Фиг.25А представляет собой график высоты неровностей заготовки, как функции от разнесения капель, согласно варианту выполнения настоящего изобретения;

Фиг.25B представляет собой график высоты неровностей заготовки, как функции от части площади, согласно варианту выполнения настоящего изобретения; и

Фиг.26 представляет собой упрощенную блок-схему, иллюстрирующую способ определения параметров сцепления капель смолы согласно варианту выполнения настоящего изобретения.

Осуществление изобретения

Фиг.1 представляет собой таблицу, иллюстрирующую параметры, влияющие на неравномерность полирования согласно варианту выполнения настоящего изобретения. Варианты выполнения настоящего изобретения обеспечивают технологию и системы уменьшения неравномерности полирования. Управление некоторыми параметрами, проиллюстрированными на фиг.1, описано более подробно в патентной заявке США № 12695/986, поданной 28 января 2010 г., материалы которой включены в настоящий документ путем ссылки в полном объеме. Как описано более полно во всей настоящей заявке, зеркальная диафрагма используется в вариантах выполнения настоящего изобретения для уменьшения упругой реакции притира (4.2) и вязко-упругого эффекта (4.5) и для обеспечения постоянного износа притира (4.6.1). Далее форма оптики используется для приведения в действие способа полирования с конвергенцией (4.6.4).

Как проиллюстрировано на фиг.1, уменьшены или исключены различные параметры, за исключением одной переменной, которая далее используется для приближения к требуемой форме оптического элемента в полноапертурной полировочной системе. Это резко контрастирует с предыдущими технологиями, в которых одновременно изменялись в реальном времени различные параметры оптики для создания требуемой формы. Когда авторы проводили исследования и уменьшали или исключали параметры, влияющие на удаление материала, проиллюстрированное на фиг.1, осталась только одна переменная, несоответствие между оптикой и притиром. Используя притир с формой, которую вы хотите, чтобы оптический элемент в итоге принял, оптический элемент полируется конвергентным образом с возможностью придания соответствия форме притира.

Фиг.2А представляет собой упрощенный график, иллюстрирующий высоты от выступов до впадин, как функции от времени полирования, для различных конфигураций полирования согласно варианту выполнения настоящего изобретения. Как проиллюстрировано на фиг.2А, график высоты неровностей оптического элемента, как функции от времени полирования, проиллюстрирован для различных конфигураций полирования. Как проиллюстрировано на фигуре, так как параметры, проиллюстрированные на фиг.1, были авторами устранены, оптические элементы могут быть отполированы практически без изменения высоты неровностей, как функции от времени полирования. Как проиллюстрировано кривой «уменьшенный износ подушки» (#5), авторы определили, что в процессе полирования подушка изменяет форму и благодаря этому такая форма изменяет распределение давления на оптический элемент при полировании. В связи с этим варианты выполнения настоящего изобретения используют диафрагму для контакта с притиром и достижения по существу противоположного износа (т.е. в пространственном отношении), который создает оптический элемент, тем самым уравновешивая износ подушки, для создания пространственно равномерного износа подушки. Таким образом, варианты выполнения настоящего изобретения обеспечивают уменьшение вязко-упругого эффекта, который проиллюстрирован на кривой #6, создающего по существу неизменную высоту неровностей, как функцию от времени.

Фиг.2B-2G иллюстрируют различные конфигурации полирования согласно варианту выполнения настоящего изобретения. Параметры, проиллюстрированные на фиг.2B-2G, подбираются для всех кривых на фиг.2А.

Авторы определили, что несмотря на то, что фиг.2А иллюстрирует устойчивые высоты от выступов до впадин для графика #6 (уменьшенный вязко-упругий эффект (77)), иногда дольше 100 часов, высота неровностей может увеличиваться до более высоких уровней, причем увеличение высоты неровностей рассматривается, как функция от времени. Фиг.2Н представляет собой упрощенный график, иллюстрирующий высоты от выступов до впадин, как функции от времени полирования, для конфигурации полирования согласно варианту выполнения настоящего изобретения. Как проиллюстрировано на фиг.2H, точка приближения мигрирует в период времени между 0 часов и ~150 часов. Без ограничения вариантов выполнения настоящего изобретения, авторы полагают, что один механизм, потенциально ответственный за миграцию точки приближения, заключается в том, что нарушается баланс между износом подушки, вызванным оптическим элементом, и износом подушки, вызванным диафрагмой, приводя к увеличению высоты неровностей.

Варианты выполнения настоящего изобретения регулируют точку приближения удалением полируемого оптического элемента и функционированием полировочной системы только с диафрагмой. При использовании системы только с диафрагмой точка приближения регулируется с возможностью возвращать высоту неровностей в значение, меньшее заданного уровня. Так как миграция точки приближения возникает за период, более длинный, чем период, связанный с операцией полирования для одного оптического элемента. В качестве примера, время полирования для особого оптического элемента может составлять 10 часов, при этом многочисленные (например, 15) оптические элементы полируются в 150 часовой период, проиллюстрированный на фиг.2H, до высоты неровностей, увеличивающейся до 2,5 мкм. В связи с этим регулирование точки приближения обеспечивается в продолжительный период времени по сравнению с периодом времени, обычно используемым для полирования одного оптического элемента. Варианты выполнения настоящего изобретения не ограничены регулированием точки приближения в течение такого продолжительного периода времени, но следующий пример представлен относительно периода времени, связанного с процессами полирования для множества оптических элементов.

На фиг.2H точка приближения первоначально мигрировала от около 0,5 мкм до около 2,5 мкм во время первых 150 часов полирования. Для того чтобы уменьшать значение точки приближения, варианты выполнения настоящего изобретения удаляют оптический элемент для того, чтобы приводить в действие полировочную систему с использованием только диафрагмы в течение определенного периода времени для того, чтобы уменьшать высоту неровностей до заданного уровня. Как проиллюстрировано на фиг.2H, работа полировочной системы с использованием только диафрагмы с 0,6 psi (фунт-сил на квадратный дюйм) (4137 Па) в период времени от ~200 часов до ~400 часов уменьшает точку приближения, которая проиллюстрирована высотой неровностей, падающей до 0,48 мм. Как показано, скорость уменьшения высоты неровностей является относительно низкой (например, ~1,7 мкм/212 часов=7,3 мкм/ч), но является управляемой и по существу линейной. В период после ~400 часов используют и диафрагму, и оптический элемент, что приводит к возобновленному медленному перемещению точки приближения в период времени от ~400 часов до ~500 часов. Как проиллюстрировано последними некоторыми точками на графике, полирование с использованием диафрагмы только после ~500 часов создает предполагаемое уменьшение точки приближения. Таким образом, варианты выполнения используют процесс, в котором полирование диафрагмы (например, диафрагмы с 0,6 psi (4137 Па)) осуществляется без использования оптического элемента, в качестве способа точного подбора точки приближения. Специалисту в данной области техники будут очевидны многие изменения, преобразования и альтернативы.

Дополнительное описание, относящееся к приближающему полированию подушкой, приведено в публикации "Convergent Pad Polishing of Amorphous Silica" Tayyab Suratwala, Rusty Steele, Michael Feit, Richard Desjardin, Dan Mason, International Journal of Applied Glass Science, Special Issue: Part 1, The Flow and Fracture of Advanced Glasses Part 2, General Glass Science, Volume 3, Issue 1, страницы 14-28, март 2012 г., материалы которой включены в настоящий документ в полном объеме для всех целей путем ссылки.

Фиг.17 представляет собой упрощенную блок-схему, иллюстрирующую способ полирования набора оптических элементов согласно варианту выполнения настоящего изобретения. Способ 1700 включает в себя этап, на котором полируют первый поднабор оптических элементов с использованием диафрагмы и процесс полирования, характеризующийся высотой неровностей, которая меньше первого заданного значения (1710). Способ также включает в себя этап, на котором определяют, является ли высота неровностей большей или равной первому заданному значению (1712). Как только высота неровностей достигает первого заданного значения, последний оптический элемент первого поднабора оптических элементов удаляют, и приводят в действие полировочную систему без оптического элемента в течение определенного периода времени (1714). По окончании этого периода времени выполняют определение, уменьшилась ли высота неровностей до менее чем второго заданного значения (1716). В некоторых вариантах выполнения второе заданное значение меньше первого заданного значения. В других вариантах выполнения второе заданное значение равно первому заданному значению.

В некоторых вариантах выполнения во время работы полировочной системы при регулировании точки приближения используют диафрагму без оптического элемента, один из оптических элементов (как обсуждается в альтернативном варианте выполнения ниже), устройство, отличное от диафрагмы или оптического элемента, или т.п. Таким образом, формы, отличные от диафрагмы, которая регулирует точку приближения, включены в пределы объема охраны настоящего изобретения.

Как только высота неровностей достигает второго заданного значения, второй поднабор оптических элементов полируют с использованием диафрагмы и процесса полирования, характеризующегося высотой неровностей, которая меньше первого заданного значения (1718).

В альтернативном варианте выполнения, в котором высота неровностей увеличивается в отрицательном направлении, как функция от времени полирования, способ, проиллюстрированный на фиг.17, может быть преобразован с возможностью удаления диафрагмы и полирования одного из оптических элементов в наборе оптических элементов или эталонного оптического элемента без использования диафрагмы, тем самым преобразуя этап 1714. Таким образом, увеличение высоты неровностей в отрицательном направлении может регулироваться с использованием этого комплементарного способа коррекции.

Фиг.3А представляет собой упрощенный график, иллюстрирующий приближение полирования для изменения первоначальных форм согласно варианту выполнения настоящего изобретения. На фиг.3А оптический элемент был круглой заготовкой с малым соотношением сторон. Как проиллюстрировано на фиг.3А, колебание от выступов до впадин в заготовке (т.е. оптическом элементе) первоначально составляет около 7 мкм для эксперимента 79 (т.е. около 14 волн) и уменьшается до около -1 мкм (т.е. около 2 волн). Для эксперимента 80 первоначальное колебание от выступов до впадины составляет около -7 мкм и уменьшается до около 1,5 мкм. Таким образом, варианты выполнения настоящего изобретения обеспечивают технологию приближающего полирования, которая приводит к оптическому полированию, приближающему к равномерной шероховатости независимо от первоначальных поверхностных колебаний оптического элемента. Несмотря на то что действующая полоса приближения, проиллюстрированная на фиг.3А, характеризуется колебанием от выступов до впадин, которое меньше около 0,5 мкм в ширину и обратно, настоящее изобретение не ограничивается этим особым колебанием, и другие полосы с суженным колебанием с центром в нуле включены в пределы объема охраны настоящего изобретения.

Используя варианты выполнения настоящего изобретения, конвергенция формы осуществляется за счет несоответствия формы между притиром и оптикой, обеспечивая одноитерационный, независимый от первоначальной поверхности процесс полирования. Во время полирования оптика будет приближаться к форме, которую имеет притир за счет нормализации давления от несоответствия оптики и притира. Таким образом, варианты выполнения настоящего изобретения обеспечивают приближение процесса полирования к полосе, характеризуемой заданной высотой неровностей, при этом эта высота неровностей остается в этой полосе в течение продолжительного периода времени.

Одно из преимуществ, обеспечиваемых настоящим изобретением, заключается в том, что процесс конвергентного полирования заканчивается при постоянном колебании от выступов до впадины и остается в этом приближенном значении в течение продолжительного периода времени. По сравнению с традиционными технологиями полирования, в которых полирование должно заканчиваться в точное время для того, чтобы не переполировать, технология конвергентного полирования заканчивается самостоятельно за одну итерацию, обеспечивая требуемую форму, основанную на форме притира независимо от первоначальной поверхности оптического элемента.

Фиг.3B представляет собой упрощенный график, иллюстрирующий конвергенцию при полировании круглого оптического элемента с малым соотношением сторон согласно варианту выполнения настоящего изобретения. Полировочная подушка, используемая в процессе полирования, проиллюстрированном на фиг.3B (т.е. полировочная подушка IC1000™, поставляемая компанией Dow Chemical Company, Мидленд, MI), отличается от полировочной подушки, используемой в процессе полирования, проиллюстрированном на фиг.3А (т.е. полировочная подушка Suba™ 550, поставляемая компанией Dow Chemical Company). Фиг.3C представляет собой упрощенный график, иллюстрирующий конвергенцию при полировании для квадратного оптического элемента согласно варианту выполнения настоящего изобретения. Фиг.3D представляет собой упрощенный график, иллюстрирующий конвергенцию при полировании для круглого оптического элемента с большим соотношением сторон согласно варианту выполнения настоящего изобретения.

Как проиллюстрировано на фиг.3А-3D, высота неровностей приближается к заданной полосе, как функция от времени полирования, для заготовок с различными первоначальными формами поверхности и для четырех различных конфигураций. В качестве примера на фиг.3C квадратная заготовка с малым соотношением сторон была отполирована с использованием полировочной подушки IC1000™, и на фиг.3D круглая (шлифованная или отполированная) заготовка с большим соотношением сторон была отполирована с использованием полировочной подушки IC1000™. В процессе полирования, проиллюстрированном на этих фигурах, заготовки, которые характеризовались изменением первоначальной формы поверхности, полировались идентично, при этом все заготовки приблизились к конечной, номинально плоской форме, таким образом демонстрируя конвергентное полноапертурное полирование.

Фиг.4А-4E представляют собой поверхностные контуры, иллюстрирующие высоту неровностей в различные моменты полирования согласно варианту выполнения настоящего изобретения. Первоначальная поверхность проиллюстрирована на фиг.4А, при этом колебание высоты неровностей (PV) составляет 6,5 мкм. Поверхность после 1 часа полирования проиллюстрирована на фиг.4B, при этом PV=4,64 мкм. Следующие моменты полирования проиллюстрированы на фиг.4C-4E: 2 часа полирования с PV=3,59 мкм (4C); 6 часов полирования с PV=-1,04 мкм (4D); и 24 часа полирования с PV=-0,95 мкм (4E). Как проиллюстрировано на фиг.4D и 4E, процесс конвергентного полирования заканчивается при фиксированном PV спустя заданный период времени.

Фиг.5А представляет собой упрощенный вид в перспективе диафрагмы полирования согласно варианту выполнения настоящего изобретения. Диафрагма 500 в варианте выполнения, проиллюстрированном на фиг.5А, включает в себя изгиб 510, имеющий форму с возможностью приема круглого оптического элемента. В других вариантах выполнения диафрагма, которая может быть расходуемой заготовкой (также приводящей к износу подушки, который противодействует пространственному неравномерному износу подушки, вызванному полируемым оптическим элементом), преобразована с возможностью приема оптических элементов, которые могут быть отнесены к заготовкам, имеющим различные формы, включая квадратную оптику, прямоугольную оптику или т.п. Диафрагма 500 может включать в себя стопку материалов, как проиллюстрировано на фиг.5B, например, структурный слой 520, образованный, например, из 25 мм нержавеющей стали или других материалов с достаточной жесткостью и плотностью, податливый слой 522, образованный, например, из 3 мм резины или податливого материала, и полирующий слой 524, образованный, например, из 1,1 мм плавленого кварца или другого материала, сравнимого с полируемым оптическим элементом. В зависимости от требуемой массы диафрагмы материалы, используемые в различных слоях, могут быть преобразованы с возможностью обеспечения функций жесткости/массы, податливости и способности к полированию. В качестве примера, структурный слой может быть образован из алюминия или другого