Зажимное устройство

Иллюстрации

Показать всеИзобретение относится к области устройств для зажатия обрабатываемых деталей. Зажимное устройство (10) содержит корпус (12) и блок (14) привода, имеющий поршень (32), перемещающийся в осевом направлении в результате подачи текучей среды под давлением. На корпусе (12) установлен зажимной рычаг (16), поддерживаемый с возможностью свободного поворота. Шток (34) поршня в блоке (14) привода соединен с возможностью монтажа/демонтажа относительно перемещаемой детали (58) механизма (18) передачи движущего усилия, установленного внутри корпуса (12). За счет извлечения соединительного элемента (54) штока (34) поршня из элемента сцепления (64) перемещаемой детали (58) блок (14) привода и механизм (18) передачи движущего усилия выводятся из состояния соединения одного с другим. Использование изобретения позволяет упростить замену блока привода для изменения возможного усилия зажатия. 9 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к зажимному устройству, используемому для зажатия обрабатываемой детали на линии автоматизированной сборки или т.п. и приводимому в действие в результате подачи текучей среды под давлением.

Предпосылки создания изобретения

До настоящего времени, например, на линии автоматизированной сборки для автомобилей на этапе сборки сварка формованных панелей кузова одной с другой осуществляется в положении их фиксации во взаимно-совмещенном состоянии с помощью зажимного устройства.

Такое зажимное устройство, например, раскрываемое в патенте США №4,905,973, снабжено корпусом, блоком привода, состоящим из цилиндра, соединенного с корпусом, и зажимным рычагом, выступающим наружу относительно корпуса. Зажатие обрабатываемой детали или т.п. осуществляется в результате поворота зажимного рычага, соединенного с рычажным механизмом, состоящим из множества рычагов, на заданный угол за счет перемещения штока поршня блока привода вместе с поршнем блока привода, перемещение которого обеспечивается подачей воздуха в цилиндр.

Сущность изобретения

В указанном выше зажимном устройством, например, в случае возникновения неисправности в блоке привода, включающем в себя поршень и шток поршня, необходимо отделить блок привода от корпуса и затем подвергнуть его техническому обслуживанию. Однако шток поршня блока привода и рычажный механизм, установленный со стороны корпуса, соединены один с другим с помощью болтов или т.п, и отделение блока привода от корпуса в таком случае может быть осуществлено только после операции их разъединения, являющейся трудновыполнимой операцией, ведущей к увеличению числа технологических операций и человеко-часов, требуемых для выполнения такого технического обслуживания.

Кроме того, в случае намерения увеличить усилие зажатия, прикладываемого к обрабатываемой детали, необходимо подготовить другое зажимное устройство, имеющее блок привода с другим выходным усилием, и ввиду необходимости обеспечения дополнительного места для хранения этого другого зажимного устройства целесообразным представляется использование одного зажимного устройства с возможностью беспрепятственного изменения выходного усилия.

Основной задачей настоящего изобретения является создание зажимного устройства с возможностью обеспечения повышения уровня технического обслуживания и беспрепятственного изменения выходного усилия.

Для решения указанной задачи в настоящем изобретении предлагается зажимное устройство для зажатия обрабатываемой детали в результате поворота зажимного рычага, содержащее:

корпус 12.

блок 14. 80 привода с поршнем 32, 84, 86 и штоком 34, 94 поршня, имеющим возможность перемещения в осевом направлении при воздействии на него текучей среды под давлением,

механизм 18 передачи движущего усилия блока 14,80 привода на зажимной рычаг 16, при этом упомянутый механизм 18 установлен внутри корпуса 12 и соединен с блоком 14,80 привода с возможностью преобразования линейного перемещения упомянутого штока 34, 94 поршня в осевом направлении в поворотное перемещение рычага 16, а

блок 14,80 привода выполнен с возможностью соединения и разъединения с упомянутым механизмом 18 посредством соединительного механизма, включающего в себя соединительный элемент 54, сформированный па концевом участке упомянутого штока 34, 94 поршня, и элемент сцепления, сформированный на торце перемещаемой детали 58 упомянутого механизма 18 со стороны блока 14,80 привода и входящий в сцепление с соединительным элементом 54, причем

элемент сцепления выполнен с открытым с одной из его сторон участком, а упомянутая перемещаемая деталь 58 установлена с возможностью перемещения в выдвинутое из корпуса 12 положение.

Согласно настоящему изобретению, в зажимном устройстве соединительный элемент 54 и указанный элемент сцепления выполнены с возможностью, при их соединенном состоянии, обеспечения ограничения относительного перемещения упомянутого штока 34, 94 поршня и перемещаемой детали 58 в осевом направлении. Механизм 18 передачи движущего усилия включает в себя: соединительный рычаг 60, 104. один из концов которого связан с возможностью поворота с перемещаемой деталью 58, и вспомогательный рычаг 62, 106, установленный с возможностью поворота на другом конце соединительного рычага 60 и связанный с концом зажимного рычага 16.

Устройство дополнительно содержит механизм блокировки, предназначенный для ограничения поворота зажимного рычага 16 во время зажатия обрабатываемой детали, при этом, механизм блокировки содержит ролик 72, установленный с возможностью свободного поворота в середине вспомогательного рычага 62, и наклонный элемент 70, расположенный на верхнем участке боковой поверхности перемещаемой детали 58 со стороны зажимного рычага 16 с наклоном под заданным углом относительно направления перемещения упомянутой детали 58 с возможностью контакта с роликом 72 и с обеспечением при этом отжатия ролика 72 в сторону зажимного рычага 16.

Соединительный элемент 54 включает в себя головку 52 на концевом участке штока 34, 94 поршня и шейку 50 в виде кольцеобразной канавки вокруг упомянутого концевого участка, имеющую меньший по сравнению с головкой 52 диаметр, элемент сцепления включает в себя участок 66 меньшего диаметра и участок 68 большего диаметра, при этом шейка 50 сцепляется с участком 66 меньшего диаметра, а головка 52 сцепляется с участком 68 большего диаметра.

Упомянутые участок 66 меньшего диаметра и участок 68 большего диаметра элемента сцепления на торцевой поверхности перемещаемой детали (58) имеют в сечении полукруглую форму.

Корпус 12 снабжен поддерживающим элементом 22 для зажатия обрабатываемой детали между зажимным рычагом 16 и поддерживающим элементом 22.

В перемещаемой детали 58 выполнена канавка 73, расположенная перпендикулярно к направлению движения штока 34, 94 поршня блока привода 14. 80, а конец соединительного рычага 60 входит в зацепление с канавкой 73.

В положении зажатия обрабатываемой детали зажимной рычаг 16 располагается параллельно поддерживающему элементу 22.

Следовательно, в случае выполнения операции технического обслуживания, такой как замена блока привода или т.п., обеспечивается возможность беспрепятственного разъединения механизма передачи движущей силы и блока привода одного от другого с помощью механизма соединения, и поэтому, например, по сравнению с обычным зажимным устройством, в котором блок привода и рычажный механизм (механизм передачи движущей силы) соединены один с другим с помощью болтов или т.п., исчезает необходимость выполнения сложных операций, таких как операция снятия болтов или т.п., и появляется возможность повышения уровня технического обслуживания зажимного устройства. Кроме того, за счет снятия блока привода с корпуса и замены этого блока привода на другой блок привода появляется возможность свободного изменения выходного усилия блока привода в одном и том же зажимном устройстве.

Указанные выше цели, возможности и преимущества настоящего изобретения станут более очевидными из приводимого ниже подробного описания, сопровождаемого ссылками на прилагаемые чертежи, на которых предпочтительные варианты осуществления настоящего изобретения иллюстрируются примерами.

Краткое описание чертежей

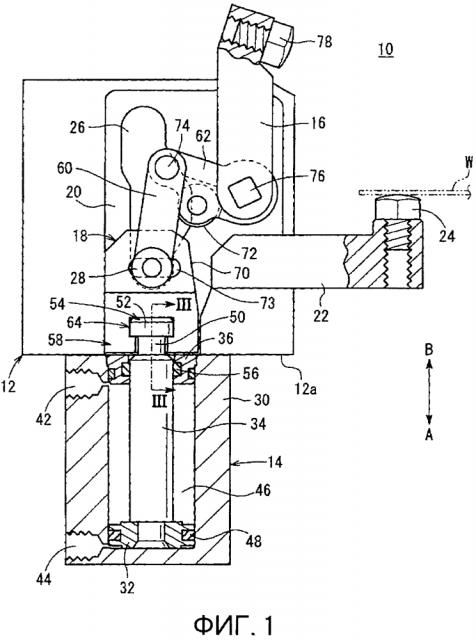

Фиг. 1 - общий вид зажимного устройства согласно первому примеру осуществления настоящего изобретения в разрезе;

Фиг. 2 - общий вид зажимного устройства, представленного на фиг. 1, в разрезе, иллюстрирующий состояние зажатия;

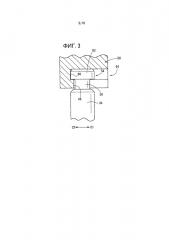

Фиг. 3 - вид участка зажимного устройства, представленного на фиг. 1, в разрезе по линии III-III;

Фиг. 4 - вид зажимного устройства в перспективе со стороны блока привода в частично разобранном состоянии, иллюстрирующий перемещаемое тело в выдвинутом из корпуса зажимного устройства положении;

Фиг. 5 - вид зажимного устройства, представленного на фиг. 1, в частично разобранном состоянии, иллюстрирующий блок привода в снятом с зажимного устройства положении;

Фиг. 6 - вид зажимного устройства, представленного на фиг. 5, в перспективе со стороны блока привода в частично разобранном состоянии;

Фиг. 7 - общий вид зажимного устройства, имеющего блок привода согласно модифицированному примеру, который включает в себя первый и второй поршни, в разрезе;

Фиг. 8 - общий вид зажимного устройства согласно второму примеру осуществления настоящего изобретения в разрезе;

Фиг. 9 - общий вид зажимного устройства, представленного на фиг. 8, в разрезе, иллюстрирующий зажимной рычаг в повернутом на заданный угол положении; и

Фиг. 10 - общий вид зажимного устройства, представленного на фиг. 8, в положении зажатия в разрезе.

Описание вариантов осуществления

Как показано на фиг. 1 и 2, зажимное устройство 10 включает в себя полый корпус 12, блок 14,80 привода, установленный на одном концевом участке корпуса 12, зажимной рычаг 16, установленный с возможностью свободного поворота относительно корпуса 12, и механизм 18 передачи движущего усилия блока 14 привода на зажимной рычаг 16, осуществляющий передачу движущей силы блока 14 привода в осевом направлении (в направлении стрелок А и В).

Корпус 12 имеет в сечении, например, практически прямоугольную форму с полостью 20, в которой размещен механизм 18 передачи движущего усилия и которая открыта в направлении вниз (в направлении стрелки А). При соединении с корпусом 12 блок 14,80 привода закрывает открытый участок этой полости 20.

Корпус 12 имеет поддерживающий элемент 22, выступающий в направлении вбок. В частности, поддерживающий элемент 22 выступает в горизонтальном направлении на заданную длину относительно корпуса 12, и на его наиболее удаленном от центра концевом участке сформирован регулировочный штифт 24, выступающий вверх (в направлении стрелки В). При этом, как показано на фиг. 2, во время зажатия, обеспечиваемого за счет поворота рассматриваемого ниже зажимного рычага 16, обрабатываемая деталь W зажимается между зажимным рычагом 16 и поддерживающим элементом 22. Регулировочный штифт 24 соединен при помощи резьбы с поддерживающим элементом 22 с возможностью перемещения в вертикальном направлении (в направления стрелок А и В) за счет вращения регулировочного штифта 24.

Кроме того, на обеих боковых поверхностях корпуса 12 сформированы канавки 26 для роликов, проходящие в вертикальном направлении (в направлении стрелки А или В) практически в центре обеих боковых поверхностей и обеспечивающие направление роликов 28, установленных на рассматриваемой ниже перемещаемой детали 58 и введенных в канавки 26 для роликов.

Блок 14,80 привода включает в себя цилиндрический патрубок 30 с дном, поршень 32, установленный с возможностью свободного перемещения внутри цилиндрического патрубка 30, шток 34 поршня, соединенный с поршнем 32, и крышку 36 штока, поддерживающую шток 34 поршня с возможностью свободного перемещения.

Своим открытым торцевым участком цилиндрический патрубок 30 находится в контакте с торцевой поверхностью 12а корпуса 12. Крепежные болты 40, вставленные через пару сквозных отверстий 38 (см. фиг. 4), проходящих в осевом направлении цилиндрического патрубка 30, соединены при помощи резьбы с корпусом 12.

Кроме того, на боковой поверхности цилиндрического патрубка 30 со стороны одного торцевого участка (в направлении стрелки В) сформировано первое отверстие 42, а со стороны другого торцевого участка (в направлении стрелки А) - второе отверстие 44, отстоящее на заданное расстояние от первого отверстия 42. Через эти первое и второе отверстия 42, 44 цилиндрическая камера 46 внутри цилиндрического патрубка 30 сообщается с внешним пространством. Через трубки (непоказанные) первое и второе отверстия 42, 44 соединяются с источником текучей среды под давлением (непоказанным). При этом из источника текучей среды под давлением (непоказанного) текучая среда под давлением избирательно подается в первое отверстием 42 или во второе отверстие 44 и вводится в цилиндрическую камеру 46.

Поршень 32 имеет форму, например, диска, и на внешней окружной поверхности поршня 32 через кольцевую канавку установлена уплотняющая прокладка 48 для поршня. За счет контакта уплотняющей прокладки 48 для поршня с внутренней поверхностью стенки цилиндрической камеры 46, обеспечивается предотвращение утечки текучей среды под давлением между поршнем 32 и цилиндрический патрубком 30.

Один конец штока 34 поршня соединен с поршнем 32 в одно целое в результате зачеканки в отверстие, сформированное в центре поршня 32, во вставленном в это отверстие состоянии. На другом конце штока 34 поршня сформирован соединительный элемент 54, имеющий шейку 50 в виде кольцеобразной канавки и головку 52, диаметр которой превышает диаметр шейки. За счет сцепления с рассматриваемой ниже перемещаемой деталью 58 механизма 18 передачи движущего усилия шейка 50 и головка 52 соединены с этим элементом в одно целое. При этом шейка 50 и головка 52 имеют в сечении форму кругов разного диаметра.

Крышка 36 штока, установленная на открытом участке цилиндрической камеры 46, обращенном к корпусу 12, закрывает этот открытый участок камеры и поддерживает шток 34 поршня, вставленный через крышку 36 штока в центре этой крышки с возможностью свободного перемещения в осевом направлении (в направлении стрелок А и В). В кольцевую канавку на внутренней окружной поверхности крышки 36 штока установлена уплотнительная прокладка 56 для штока. Скольжение этой уплотнительной прокладки 56 для штока в контакте с внешней окружной поверхностью штока 34 поршня позволяет предотвратить утечку текучей среды под давлением из цилиндрической камеры 46 во внешнее пространство.

Механизм 18 передачи движущего усилия включает в себя перемещаемую деталь 58, установленную в полости 20 корпуса 12 и соединенную с другим концом штока 34 поршня, пару роликов 28, установленных с возможностью свободного вращения на верхнем участке перемещаемой детали 58, соединительный рычаг 60, поддерживаемый с возможностью свободного поворота на перемещаемой детали 58 вместе с роликами 28, и вспомогательный рычаг 62, соединенный с соединительным рычагом 60 и зажимным рычагом 16.

Перемещаемая деталь 58, имеющая в сечении практически прямоугольную форму, снабжена элементом сцепления 64, выполненным на нижнем торцевом участке этой перемещаемой детали для соединения с соединительным элементом 54 штока 34 поршня.

Как показано на фиг. 1-6, элемент сцепления 64 включает в себя участок 66 меньшего диаметра, сформированный на одной торцевой поверхности, открытый со стороны торцевой поверхности (в направлении стрелки А) и со стороны одной торцевой поверхности (в направлении стрелки С1 на фиг. 4) перемещаемой детали 58, и участок 68 большего диаметра, сформированный рядом с участком 66 меньшего диаметра в направлении удаления от торцевой поверхности (в направлении стрелки В). Участок 66 малого диаметра и участок 68 большого диаметра имеют в разрезе практически полукруглую форму, причем диаметр участка 68 большего диаметра превышает диаметр участка 66 меньшего диаметра.

При этом шейка 50 штока 34 поршня входит в зацепление с участком 66 малого диаметра, а головка 52 штока 34 поршня входит в зацеплении с участком 68 большого диаметра. В частности, радиус участка 66 меньшего диаметра задается в соответствии с диаметром шейки 50, а радиус участка 68 большего диаметра - в соответствии с диаметром головки 52.

На верхнем участке перемещаемой детали 58, как показано на фиг. 1 и 2, на боковой поверхности, обращенной в сторону зажимного рычага 16, сформирован наклонный элемент 70, постепенно сужающийся в сторону верхнего торцевого участка. При повороте зажимного рычага 16 из состояния незажатия (см. фиг. 1) в состояние зажатия (см. фиг. 2) в контакт с этим наклонным элементом 70 приводится вспомогательный ролик 72, поддерживаемый с возможностью свободного поворота на вспомогательном рычаге 62.

Ролики 28, введенные в канавки 26 для роликов, сформированные в осевом направлении корпуса 12, в процессе движения перемещаемой детали 58 обеспечивают направление этой перемещаемой детали 58 в вертикальном направлении (в направлении стрелок А и В) и ограничение поворотного перемещения этой перемещаемой детали 58.

Кроме того, ось роликов 28, введенная в канавку 73, сформированную на верхнем участке перемещаемой детали 58, обеспечивает возможность свободного перемещения этих роликов 28 на заданное расстояние в направлении перпендикуляра к осевому направлению (в направлении стрелки А или В) перемещаемой детали 58. Конец соединительного рычага 60, поддерживаемый с возможностью свободного поворота вместе с роликами 28 на перемещаемой детали 58, также установлен с возможностью свободного перемещения в направлении перпендикуляра к осевому направлению перемещаемой детали 58.

Соединительный рычаг 60, установленный между вспомогательным рычагом 62 и верхним участком перемещаемой детали 58, поддерживается с возможностью свободного поворота вместе с роликами 28 относительно перемещаемой детали 58, а соединительный штифт 74 обеспечивает поддерживание этого соединительного рычага 60 с возможностью взаимного свободного поворота относительно вспомогательного рычага 62. При этом через перемещаемую деталь 58 соединительный рычаг 60 преобразует прямолинейное движение штока 34 поршня в поворотное движение зажимного рычага 16.

Для ограничения поворота зажимного рычага 16 во время зажатия обрабатываемой детали, устройство содержит механизм блокировки.

Вспомогательный рычаг 62 соединен с концами соединительного рычага 60 и зажимного рычага 16, причем посередине этого вспомогательного рычага 62 установлен вспомогательный ролик 72, с возможностью свободного поворота. Соединение вспомогательного рычага 62 с зажимном рычагом 16 осуществляется через опорные штифты 76, имеющие в сечении прямоугольную форму. При этом после поворота вспомогательного рычага 62 вращение вспомогательного ролика 72 осуществляется в контакте с наклонным элементом 70, расположенным на верхнем участке боковой поверхности перемещаемой детали 58.

Зажимной рычаг 16 установлен снаружи корпуса 12 и имеет в сечении U-образную форму, причем один конец этого рычага соединен с парой опорных штифтов 76, выступающих наружу относительно корпуса 12. При этом за счет соединения с вспомогательным рычагом 62 через опорные штифты 76 зажимной рычаг 16 поддерживается с возможностью свободного поворота чрез этот вспомогательный рычаг 62.

На другом конце зажимного рычага 16 с выступанием установлен захватный штифт 78, предназначенный для захвата обрабатываемой детали W и соединенный при помощи резьбы, обеспечивающей возможность изменения высоты выступания этого захватного штифта 78 относительно другого конца зажимного рычага 16. В положении зажатия обрабатываемой детали W, как показано на фиг. 2, захватный штифт 78 располагается напротив регулировочного штифта 24 на поддерживающем элементе 22. Таким образом, после поворота зажимного рычага 16 на заданный угол в положении зажатия обрабатываемая деталь W зажимается и захватывается между захватным штифтом 78 и регулировочным штифтом 24.

Зажимное устройство 10 согласно первому варианту осуществления настоящего изобретения имеет конструкцию, в основном соответствующую описанной выше. Далее рассмотрим процесс работы и действие зажимного устройства 10. При этом состояние незажатия, показанное на фиг. 1, следует считать исходным положением.

В этом исходном положении в первое отверстие 42 подается текучая среда под давлением, и в результате опускания поршня 32 зажимной рычаг 16 через механизм 18 передачи движущего усилия перемещается в состояние, при котором он оказывается отделенным от поддерживающего элемента 22 и занимает практически перпендикулярное положение относительно этого поддерживающего элемента 22. Кроме того, на поддерживающий элемент 22 корпуса 12 устанавливается тонколистовая обрабатываемая деталь W.

Прежде всего, при исходном положении зажимного устройства 10, показанного на фиг. 1, в результате операции переключения переключающего устройства (непоказанного) текучая среда под давлением, которая до этого подавалась от источника текучей среды под давлением в первое отверстие 42, начинает подаваться во второе отверстие 44, а первое отверстие 42 переходит в состояние сообщения с атмосферой. При этом под действием текучей среды под давлением, вводимой из второго отверстия 44 в цилиндрическую камеру 46, поршень 32 отжимается в направлении вверх в сторону корпуса 12 (в направлении стрелки В), а шток 34 поршня перемещается как одно целое с поршнем 32 вверх.

Перемещение штока 34 поршня при направлении роликов 28 по канавкам 26 для роликов сопровождается движением перемещаемой детали 58 в направлении вверх (в направлении стрелки В) и поворотом соединительного рычага 60 по часовой стрелке вокруг положения точки поддержания соединительного рычага 60 с возможностью свободного поворота на перемещаемой детали 58. Поворот соединительного рычага 60 сопровождается и поворотом вспомогательного рычага 62, в результате которого зажимной рычаг 16 поворачивается на заданный угол по часовой стрелке вокруг опорных штифтов 76.

В результате, как показано на фиг. 2, захватный штифт 78 зажимного рычага 16 приводится в контакт с обрабатываемой деталью W, при котором эта обрабатываемая деталь W находится в положении зажатия между захватным штифтом 78 и поддерживающим элементом 22 корпуса 12.

При этом поворот зажимного рычага 16 сопровождается движением роликов 28 через соединительный рычаг 60 вдоль канавок 26 для роликов в направлении приближения к зажимному рычагу 16 и приведением вспомогательного ролика 72 в контакт с наклонным элементом 70 перемещаемой детали 58, обеспечивающий отжатие и переход зажимного рычага 16 в состояние блокировки, при котором блокируется поворот этого зажимного рычага 16 и поддерживается состояние зажатия обрабатываемой детали W с помощью зажимного рычага 16.

В то же время в случае необходимости вывода обрабатываемой детали W из состояния зажатия, показанного на фиг. 2, в результате операции переключения переключающего устройства (непоказанного) текучая среда под давлением, которая до этого подавалась во второе отверстие 44, начинает подаваться в первое отверстие 42, а второе отверстие 442 переходит в состояние сообщения с атмосферой.

При этом под действием текучей среды под давлением, подаваемой в первое отверстием 42 и вводимой в цилиндрическую камеру 46, поршень 32 отжимается в направлении вниз в сторону удаления от корпуса 12 (в направлении стрелки А), а шток 34 поршня перемещается как одно целое с поршнем 32 вниз.

Перемещение штока 34 поршня при направлении роликов 28 по канавкам 26 для роликов сопровождается движением перемещаемой детали 58 в направлении вниз и поворотом соединительного рычага 60 против часовой стрелки вокруг положения точки поддержания соединительного рычага 60 с возможностью свободного поворота на перемещаемой детали 58. Поворот соединительного рычага 60 сопровождается и поворотом вспомогательного рычага 62, в результате которого зажимной рычаг 16 поворачивается на заданный угол против часовой стрелки вокруг опорных штифтов 76. В результате захватный штифт 78 зажимного рычага 16 отделятся от поддерживающего элемента 22, и обрабатываемая деталь W выводится из состояния зажатия (см. фиг. 1).

Далее рассмотрим случай замены блока 14,80 привода в зажимном устройстве 10. Прежде всего в случае необходимости замены блока 14,80 привода зажимной рычаг 16 переводится в состояние незажатия, показанное на фиг. 1, при котором зажимной рычаг 16 отделен от поддерживающего элемента 22. При этом условии рабочий (непоказанный) откручивает крепежные болты 40, с помощью которых блок 14,80 привода крепится к корпусу 12, в результате чего блок 14,80 привода выводится из состояния соединения с корпусом 12 (см. фиг. 4).

Далее этот рабочий захватывает другой конец зажимного рычага 16 и, как показано на фиг. 4, поворачивает зажимной рычаг 16 на заданный угол против часовой стрелки, в результате чего перемещаемая деталь 58, соединенная через вспомогательный рычаг 62 и соединительный рычаг 60 с этим зажимным рычагом, перемещается в направлении вниз (в направлении стрелки А). Таким образом, как показано на фиг. 4, обеспечивается выступание торцевого участка перемещаемой детали 58 на заданную длину относительно торцевой поверхности 12а корпуса 12.

После перемещения цилиндрического патрубка 30 в составе блока 14,80 привода в направлении удаления от корпуса 12 (в направлении стрелки А) рабочий перемещает соединительный элемент 54 штока 34 поршня со скольжением в направлении перпендикуляра (в направлении стрелки С1 на фиг. 6) к осевому направлению штока 34 поршня (в направлении стрелки А или В) и извлекает соединительный элемент 54 из элемента сцепления 64 перемещаемой детали 58. В результате перемещаемая деталь 58 выводится из состояния соединения со штоком 34 поршня и процесс снятия блока 14,80 привода, включающего в себя шток 34 поршня, с корпуса 12 завершается.

Далее в случае необходимости сборки нового блока 14,80 привода с корпусом 12 соединительный элемент 54 штока 34 поршня этого блока привода вводится в сцепление с элементом сцепления 64 перемещаемой детали 58, который выступает со стороны торцевой поверхности 12а корпуса 12.

То есть за счет приближения соединительного элемента 54 к корпусу 12 со стороны одной боковой поверхности перемещаемой детали 58 с открытым участком элемента сцепления 64 и перемещения соединительного элемента 54 со скольжением в направлении перпендикуляра (в направлении стрелки С2 на фиг. 6) к осевому направлению (в направлении стрелки А или В) штока 34 поршня головка 52 соединительного элемента 54 вводится в элемент сцепления 64 на участке 68 большего диаметра, а шейка 50 - в элемент сцепления 64 на участке 66 меньшего диаметра.

При этом после ввода с соединительного элемента 54 штока 34 поршня в элемент сцепления 64 перемещаемой детали 58 (см. фиг. 4) другой конец цилиндрического патрубка 30 в составе блока 14,80 привода постепенно приближают (в направлении стрелки В) к торцевой поверхности 12а корпуса 12 и приводят в контакт с этой торцевой поверхностью 12а. Затем через сквозные отверстия 38 вставляют крепежные болты 40 и соединяют при помощи резьбы с корпусом 12, за счет чего обеспечивается сборка нового блока 14,80 привода с корпусом 12 в положении соединения штока 34 поршня и перемещаемой детали 58 одного с другим.

Наличие открытого участка элемента сцепления 64 со стороны одной боковой поверхности перемещаемой детали 58 обеспечивает возможность движения штока 34 поршня в направлении перпендикуляра (в направлении стрелки С1) к осевому направлению штока 34 поршня. Однако, так как к перемещаемой детали 58 и штоку 34 поршня сила тяги прикладывается только в осевом направлении (в направлении стрелки А или В) и не прикладывается в направлении перпендикуляра (в направлении стрелки С1) к осевому направлению штока 34 поршня, то обеспечивается возможность надежного поддержания состояния соединения поршня 32 и перемещаемой детали 58 одного с другим.

Как было показано выше, в первом варианте осуществления в зажимном устройстве 10 с блоком 14 привода, имеющим поршень 32, перемещающийся в результате подачи текучей среды под давлением, и зажимным рычагом 16, поворачиваемым под действием движущего усилия от блока 14 привода, соединительный элемент 54 штока 34 поршня в составе блока 14 привода может свободно соединяться с перемещаемой деталью 58 механизма 18 передачи движущего усилия, осуществляющего передачу движущего усилия блока 14 привода на зажимной рычаг 16. Поэтому, например, в случае выполнения операции технического обслуживания, такой как замена блока 14 привода или т.п., простая операция разъединения штока 34 поршня и перемещаемой детали 58 одного от другого после выдвижения перемещаемой детали 58 из корпуса 12 обеспечивает возможность беспрепятственного снятия блока 14 привода. В результате по сравнению с обычным зажимным устройством, в котором блок привода и рычажный механизм (механизм передачи движущего усилия) соединены один с другим с помощью болтов или т.п., исчезает необходимость выполнения сложных операций, таких как операция снятия болтов или т.п., и появляется возможность повышения уровня технического обслуживания зажимного устройства 10.

Кроме того, в зажимном устройстве 10 за счет замены блока 14 привода на другой блок привода 80, имеющий поршень 32 с другой площадью поперечного сечения, становится возможным свободное изменение выходного усилия блока привода 80 с использованием одного и того же корпуса 12, включающего в себя механизм 18 передачи движущего усилия. В результате в случае необходимости изменения усилие зажатия, прикладываемого к обрабатываемой детали W с помощью зажимного рычага 16, изменение силы тяги, передаваемой на механизм 18 передачи движущего усилия через шток 34 поршня, может быть осуществлено в результате замены блока привода 14 на другой блок 80 привода с другим выходным усилием. Поэтому появляется возможность беспрепятственного изменения усилия зажатия, прикладываемого помощью зажимного рычага 16, в одном зажимном устройстве 10 в результате простой замены блока привода.

В частности, исчезает необходимость подготовки множества зажимных устройств с разными усилиями зажатия и появляется возможность ограничения затрат на оборудование.

Кроме того, так как открытый участок полости 20 закрывается блоком 14,80 привода и с внешним пространством корпус 12 не сообщается, то обеспечивается влагонепроницаемость этой полости 20. Поэтому даже в случае применения воды или т.п.на линии сборки с использованием зажимного устройства 10 эта вода не может просачиваться внутрь полости 20 и брызги от сварки, или т.п.также не могут попадать внутрь этой полости.

Кроме того, блок 14,80 привода не ограничивается только конструкцией с одним поршнем 32, как в рассмотренном варианте осуществления. Например, как показано на фиг. 7, возможно использование блока привода 80 с первым и вторым поршнями 84, 86, установленными с возможностью свободного перемещения внутри цилиндрического патрубка 82.

В этом блоке 80 привода, как показано на фиг. 7, на боковой поверхности цилиндрического патрубка 82 выполнены пары первых и вторых отверстий 42а, 42b, 44а, 44b, а в цилиндрическом патрубке 82 сформированы первая цилиндрическая камера 88, в которой размещен первый поршень 84, и вторая цилиндрическая камера 90, в которой размещен второй поршень 86. Первая цилиндрическая камера 88 и вторая цилиндрическая камера 90 являются отдельными камерами и не сообщаются одна с другой, но сообщаются соответственно с первыми и вторым отверстиями 42а, 42b, 44а, 44b.

Кроме того, первый поршень 84 и второй поршень 86 соединены соответственно с первым штоком 92 поршня и вторым штоком 94 поршня, а за счет взаимного соединения концов первого штока 92 поршня и второго штока 94 поршня 94 обеспечивается последовательное соединение первого ни второго поршней 84, 86 через первые и вторые штоки 92,94 поршней.

При этом, например, в случае переключения зажимного устройства 10 из состояния незажатия в состояние зажатия текучая среда под давлением подается соответственно в пару вторых отверстий 44а, 44b, в результате чего первые и вторые поршни 84, 86 перемещаются в сторону корпуса 12 (в направлении стрелки В) как одно целое и одновременно с первыми и вторыми штоками 92, 94 поршней, что по сравнению с блоком 14,80 привода, снабженного одним поршнем 32, позволяет получить примерно двукратное увеличение силы тяги и увеличить силу зажатия, прикладываемую с помощью зажимного рычага 16.

Поршень в составе блока 14,80 привода не ограничивается только конструкцией с последовательным соединением двух поршней - первого и второго поршней 84, 86, и увеличение силы тяги может достигаться в результате последовательного соединения двух или более поршней.

Далее рассмотрим зажимное устройство 100 согласно второму варианту осуществления, иллюстрации которого представлены на фиг. 8-10. Элементы конструкции этого устройства, совпадающие с соответствующими элементами зажимного устройства 10 согласно варианту осуществления, рассмотренному выше, обозначены теми же самыми номерами позиций и их подробное описание не приводится.

Зажимное устройство 100, согласно второму варианту осуществления, отличается от зажимного устройства 10 согласно первому варианту осуществления тем, что передача движущей силы блока 14,80 привода на зажимной рычаг 16 осуществляется от коленно-рычажного механизм 102.

Коленно-рычажный механизм 102 установлен в полости 20 корпуса 12 и включает в себя соединительный рычаг 104, поддерживаемый с возможностью свободного поворота вместе с роликами 28 на верхнем участке перемещаемой детали 58. Коленно-рычажный механизм 102 преобразует прямолинейное движение штока 34 поршня, соединенного с перемещаемой деталью 58, в поворотное движение зажимного рычага 16. Один конец соединительного рычага 104 поддерживается с возможностью свободного поворота на верхнем участке перемещаемой детали 58, а другой его конец поддерживается с возможностью свободного поворота на конце вспомогательного рычага 106.

В зажимном устройстве 100 подобной конструкции в результате подачи текучей среды под давлением во второе отверстие 44 блока 14,80 привода в исходном положении, показанном на фиг. 8, поршень 32 и шток 34 поршня перемещаются в направлении вверх как одно целое. Перемещение поршня 32 и штока 34 поршня при направлении роликов 28 по канавкам 26 для роликов сопровождается движением перемещаемой детали 58 в направлении вверх (в направлении стрелки В), которое, в свою очередь, сопровождается поворотом соединительного рычага 104 по часовой стрелке вокруг положения точки поддержания соединительного рычага 104 с возможностью свободного поворота на перемещаемой детали 58, и поворотом вспомогательного рычага 106, в результате которого зажимной рычаг 16 поворачивается на заданный угол по часовой стрелке вокруг опорных штифтов 76 (см. фиг. 9).

В результате дальнейшего перемещения поршня 32 в направлении вверх поворот соединительного рычага 104 и вспомогательного рычага 106 осуществляется за счет перемещения перемещаемой детали 58, а зажимной рычаг 16 совершает дополнительный поворот в направлении по часовой стрелке. При этом захватный штифт 78 зажимного рычага 16 входит в контакт с обрабатываемой деталью W, обеспечивающий состояние зажатия, при котором обрабатываемая деталь W зажимается между захватным штифтом 78 и поддерживающим элементом 22 корпуса 12 (см. фиг. 10), а соединительный рычаг 104 поддерживается в практически горизонтальном положении и блокирует состояние зажатия обрабатываемой детали W, с помощью зажимного рычага 16.

Как было показано выше, во втором варианте осуществления в зажимном устройстве 100, имеющем коленно-рычажный механизм 102, соединительный элемент 54 штока 34 поршня в составе блока 14,80 привода может свободно соединяться с перемещаемой деталью 58 механизма 18 передачи движущего усилия, осуществляющего передачу движущей силы блока 14,80 привода на зажимной рычаг 16. Поэтому, например, в случае выполнения операции технического обслуживания, такой как замена блока 14,80 привода или т.п., простая операция разъединения штока 34 поршня и перемещаемой детали 58 одного от другого после выдвижения перемещаемой детали 58 из корпуса 12 обеспечивает возможность беспрепятственного снятия блока 14,80 привода. В результате по сравнению с обычным зажимным устройством, в котором блок привода и рычажный механизм (механизм передачи движущей силы) соединены один с другим с помощью болтов или т.п., исчезает необходимость выполнения сложных операций, таких как операция снятия болтов или т.п.и появляется возможность повышения уровня технического обслуживания зажимного устройства 100.

Кроме того, в зажимном устройстве 100 за счет замены блока привода 14 на другой блок привода 80, имеющий поршень 32 с другой площадью поперечного сечения, становится возможным свободное изменение выходного усилия блока 14,80 привода с использованием одного и того же корпуса 12, включающего в себя механизм 18 передачи движущего усилия. В результате в случае необходимости изменения усилие зажатия, прикладываемого к обрабатываемой детали W с помощью зажимного рычага 16, изменение силы тяги, передаваемой на механизм 18 передачи движущего усилия через шток 34 поршня, может быть осуществлено в результате замены блока 14,80 привода на другой блок 14,80 привода