Способ изготовления деформационно-упрочненных стальных деталей с покрытием и листы с предварительно нанесенным покрытием для изготовления этих деталей

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к холоднокатаному и отожженному листу толщиной 0,5-2,6 мм, состоящему из стальной подложки для термической обработки и предварительного металлического покрытия, нанесенного на по меньшей мере две основные поверхности стальной подложки. Состав стальной подложки содержит, мас.%: 0,07≤С≤0,5, 0,5≤Mn≤3, 0,02≤Si≤0,5, 0,01≤Cr≤1, Ti≤0,2, Al≤0,25, S≤0,05, Р≤0,1, 0,0005≤В≤0,010, при необходимости 0,0005≤Са≤0,005, остальное - железо и неизбежные примеси, в том числе кислород с содержанием О0. Подложка содержит обезуглероженную область на поверхности каждой из двух основных поверхностей, глубина p50% которой составляет 6-30 микрометров, где p50% представляет собой глубину, на которой содержание углерода составляет 50% указанного содержания С. Лист не содержит слой оксида железа между указанной подложкой и указанным металлическим предварительным покрытием и имеет под границей раздела между предварительным покрытием и указанной подложкой на глубине 0-5 микрометров, начиная с указанной границы раздела, среднее содержание кислорода Om, причем Om/О0 составляет более 15. Обеспечиваются высокая прочность и сгибаемость листов. 2 н. и 20 з.п. ф-лы, 16 ил., 2 пр.

Реферат

Настоящее изобретение относится к способу изготовления деталей из холоднокатаного и отожженного стального листа с предварительно нанесенным покрытием нагревом, штамповкой и затем упрочнением при охлаждении, оставляя их в штампе; эти детали предназначены, в частности, для использования в качестве конструкционных элементов автомобильных транспортных средств для выполнения противоударной функции или поглощения энергии. Детали этого типа также могут быть использованы, например, для изготовления оснастки или деталей сельскохозяйственных машин.

В этом типе применения целью является изготовление стальных деталей, которые сочетают высокую механическую прочность, высокую ударную прочность, хорошую стойкость к коррозии и хорошую размерную точность. Эта комбинация особенно желательна в автомобильной промышленности, где предпринимаются попытки значительно снизить вес транспортных средств. Для противоударных и конструкционных деталей, а также других деталей, которые вносят свой вклад в безопасность автомобильных транспортных средств, таких как бамперы, двери или средняя стойка, например, требуются вышеуказанные характеристики. Это снижение веса может быть достигнуто, в частности, благодаря использованию стальных деталей с мартенситной или бейнитно-мартенситной микроструктурой.

Изготовление деталей этого типа описано в публикациях известного уровня техники FR 2780984 и FR 2807447, в соответствии с которыми вырубленные заготовки из стального листа для термической обработки и с предварительно нанесенным покрытием из металла или металлического сплава нагревают в печи и затем подвергают горячей штамповке. Предварительно нанесенное покрытие может быть из алюминия или сплава на основе алюминия, цинка или цинкового сплава. Во время нагрева в печи, предварительно нанесенное покрытие обеспечивает защиту поверхности стали от обезуглероживания и образования окалины. Во время нагревания в печи это предварительно нанесенное покрытие сплавляется со стальной подложкой с образованием соединения, пригодного для горячей штамповки, и не вызывает какого-либо повреждения штампа. Проведение выдержки детали в устройстве после штамповки обеспечивает быстрое охлаждение, что приводит к формированию упрочненных микроструктур, которые имеют очень высокие механические характеристики. Процесс этого типа известен как деформационное упрочнение.

Как правило, механические характеристики деталей, полученных таким образом, оцениваются с помощью предела прочности на разрыв и испытания на твердость. Вышеуказанные документы также описывают способы изготовления, которые позволяют получать механическую прочность (или максимум предела прочности на разрыв) Rm 1500 МПа, исходя из стальной заготовки, имеющей начальную прочность Rm 500 МПа до нагрева и быстрого охлаждения.

Однако условия эксплуатации некоторых упрочненных и покрытых деталей требуют не только высокой прочности Rm, но и хорошей сгибаемости. Этот параметр фактически представляется более подходящим, чем измеренное относительное удлинение при разрыве, чтобы гарантировать, что деталь имела достаточную пластичность для смягчения деформаций или ударной нагрузки без риска разрыва, в частности, в областях, соответствующих локальной концентрации напряжений за счет геометрии детали или возможного присутствия микродефектов на поверхности деталей.

Документ WO 2009080292 описывает способ, который позволяет увеличить угол изгиба упрочненной детали. Согласно этому способу стальной лист нагревают в печи отжига до температуры 650-800°С, чтобы получить слой оксида, который значительно толще 0,3 мкм. Некоторые легирующие элементы из стали окисляются под этим слоем оксида. Этот слой оксида затем частично восстанавливают так, что он имеет толщину более 0,3 мкм. Нижняя поверхность слоя восстановленного оксида состоит из чистого железа. Затем на лист наносят покрытие с использованием процесса погружения в расплав. После этой стадии лист имеет следующие различные слои соответственно: стальная подложка, включающая окисленные элементы в непосредственной близости от поверхности (внутреннее окисление), эта подложка сверху покрыта слоем частично восстановленного оксида, на который сверху нанесено покрытие с использованием процесса погружения в расплав. На последующей стадии аустенизации заготовки и/или во время формовки и охлаждения, тонкий пластичный слой формируется под покрытием таким образом, что тормозится распространение трещин, образующихся под покрытием, в этом нижележащем слое в процессе формования.

Однако слой оксидов, который присутствует, когда лист погружают в ванну металлического покрытия, может иметь нежелательный эффект в плане адгезии горячего покрытия к этому слою.

В связи с этим было бы желательно иметь способ изготовления, который не имеет этого недостатка, и сделать возможным получение одновременно после деформационного упрочнения высокую прочность и сгибаемость.

Также известно, что условия промышленного изготовления неизбежно включают определенные колебания, такие, как, например, температура цикла в ходе отжига листа до его покрытия и состав и/или точка росы атмосферы в печи непрерывного отжига, которые могут незначительно отличаться в данной последовательности изготовления или могут меняться от одного цикла изготовления к другому. Даже если предпринимаются максимальные меры предосторожности, чтобы свести к минимуму эти изменения, было бы желательно иметь такой способ изготовления, чтобы механические характеристики, в частности, сгибаемость, полученные после деформационного упрочнения были бы нечувствительными, насколько возможно к этим потенциальным изменениям условий изготовления. Дополнительной целью является способ изготовления, который приводит к хорошей изотропии деталей после горячей штамповки, то есть, в которых сгибаемость не сильно зависит от направления напряжения по отношению к направлению прокатки листа.

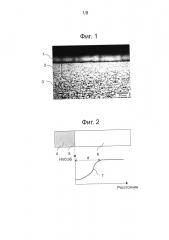

Также известно, что время выдержки заготовок в печи в течение стадии аустенизации в течение горячей штамповки может влиять на механические характеристики деталей. Поэтому было бы желательно иметь способ изготовления, который является менее чувствительным к времени выдержки в печи, чтобы достичь высокого уровня воспроизводимости механических характеристик деталей.

В случае деталей, изготовленных из листов с предварительно нанесенным покрытием цинка или сплава цинка, целью является способ, который позволяет проводить сварку этих деталей без риска охрупчивания границ зерна, вызванного проникновением жидкого цинка.

Целью настоящего изобретения является решение вышеприведенных проблем с помощью экономичного способа изготовления.

Неожиданно авторы изобретения обнаружили, что высокая сгибамость деталей достигается, когда обезуглероженная область определенной толщины присутствует под предварительно нанесенным металлическим покрытием до деформационного упрочнения детали. Неожиданно, но это определенное обезуглероживание до деформационного упрочнения приводит к сгибаемости, которая зависит в незначительной степени от условий непрерывного отжига до нанесения и которая отражает хорошую изотропность по отношению к направлению прокатки; высокие значения сгибаемости достигаются, несмотря на присутствие оксидов в этой обезуглероженной области, что соответствует обогащению кислородом этой области.

Объектом настоящего изобретения является холоднокатаный лист с предварительным покрытием, который отожжен для изготовления деформационно-упрочненных деталей, состоящий из стальной подложки для термической обработки с массовым содержанием углерода С0 0,0-0,5%, по меньшей мере, на одну из двух основных поверхностей стальной подложки нанесено предварительное покрытие и лист характеризуется тем, что подложка включает обезуглероженную область на поверхности каждой из двух основных поверхностей, причем глубина p50% обезуглероженной области составляет 6-30 микрометров, причем p50% является глубиной, на которой содержание углерода составляет 50% от содержания С0, и тем, что лист не содержит слой оксида железа между подложкой и металлом предварительно нанесенного покрытия. Глубина p50% обезуглероженной области преимущественно составляет 9-30 микрометров, и предпочтительно 12-30 микрометров.

В одном преимущественном осуществлении металл предварительно нанесенного покрытия листа является алюминием или алюминиевым сплавом.

В другом предпочтительном осуществлении изобретения металл предварительного нанесенного покрытия является цинком или цинковым сплавом.

Металл предварительно нанесенного покрытия предпочтительно может состоять из слоя алюминия или сплава на основе алюминия с нанесенным сверху слоем цинка или цинкового сплава.

Состав стальной подложки предпочтительно включает в массовых процентах 0,07%≤С≤0,5%, 0,5%≤Μn≤3%, 0,02%≤Si≤0,5%, 0,01%≤Cr≤1%, Ti≤0,2%, Al≤0,25%, S≤0,05%, P≤0,1%, 0,0005%≤В≤0,010%, необязательно 0,0005%≤Ca≤0,005%, остальное состоит из железа и неизбежных примесей, возникающих при обработке.

Более предпочтительно состав стальной подложки включает в массовых процентах 0,09%≤С≤0,38%, 0,8%≤Μn≤1,5%, 0,1%≤Si≤0,35%, 0,01%≤Cr≤0,3%, 0,02%≤Ti≤0,1%, 0,001%≤Al≤0,25%, S≤0,05%, Р≤0,1%, 0,002%≤В≤0,005%, необязательно 0,0005%≤Ca≤0,005%, остальное состоит из железа и неизбежных примесей, возникающих при обработке.

В одном предпочтительном осуществлении состав стальной подложки включает в массовых процентах: 0,15%≤С≤0,25%.

Содержание кислорода в стальной подложке предпочтительно составляет О0 и среднее содержание кислорода под границей раздела между предварительно нанесенным покрытием и подложкой на глубине 0-5 микрометров, измеренной от границы раздела, составляет Om, причем Om/О0 составляет более 15.

Предпочтительно подложка из стали с предварительно нанесенным покрытием содержит в области, расположенной между нулем и 5 микрометрами ниже границы раздела между предварительно нанесенным покрытием и подложкой, оксиды, которые включают, по меньшей мере, один элемент, выбранный из группы, состоящей из титана, кремния, марганца, алюминия и хрома, причем плотность оксидов диаметром более 1 микрометра в этой области составляет более 50/мм2.

Дополнительным объектом настоящего изобретения является способ изготовления покрытых и упрочненных стальных деталей, включающий последовательность стадий, в соответствии с которым получают холоднокатаный стальной лист для термической обработки, имеющий содержание углерода С0 0,07-0,5%. Прокатанную сталь отжигают для получения, по окончании отжига, обезуглероженной поверхности листа на глубине p50% равной 6-30 микрометров, причем p50% является глубиной, на которой содержание углерода составляет 50% указанного содержания С0, и лист не имеет слоя оксида железа на его поверхности, затем на отожженную сталь, которая служит в качестве подложки, наносят предварительное покрытие металла или металлического сплава. Сталь с предварительным покрытием затем разрезают для получения заготовки, заготовку необязательно подвергают холодной штамповке и затем нагревают до температуры TR в печи для придания стали, по меньшей мере, частично аустенитной структуры. Нагретую заготовку извлекают из печи и переносят в пресс или установку штамповки, и затем заготовку подвергают горячей штамповке или горячей калибровке для получения детали, которую затем охлаждают в прессе или установке штамповки, чтобы придать ей мартенситную или бейнитно-мартенситную микроструктуру путем упрочнения.

Дополнительным объектом настоящего изобретения является способ изготовления, характеризующийся тем, что нанесение предварительного покрытия выполняется непрерывно с использованием процесса горячего погружения в расплав при прохождении через ванну.

В одном предпочтительном осуществлении металл предварительно нанесенного покрытия является алюминием или алюминиевым сплавом.

Предварительно нанесенное покрытие предпочтительно является цинком или цинковым сплавом.

В одном определенном осуществлении металл предварительно нанесенного покрытия состоит из слоя алюминия или сплава на основе алюминия с нанесенным сверху слоем цинка или цинкового сплава.

Глубина p50% предпочтительно составляет 9-30 микрометров, и более предпочтительно 12-30 микрометров.

Дополнительным объектом настоящего изобретения является способ, характеризующийся тем, что состав стальной подложки включает в массовых процентах: 0,07%≤С≤0,5%, 0,5%≤Μn≤3%, 0,02%≤Si≤0,5%, 0,01%≤Cr≤1%, Ti≤0,2%, Al≤0,25%, S≤0,05%, P≤0,1%, 0,0005%≤В≤0,010%, необязательно 0,0005%≤Ca≤0,005%, остальное состоит из железа и неизбежных примесей, возникающих при обработке.

В одном конкретном осуществлении состав стальной подложки включает в массовых процентах: 0,09%≤С≤0,38%, 0,8%≤Μn≤1,5%, 0,1%≤Si≤0,35%, 0,01%≤Cr≤0,3%, 0,02%≤Ti≤0,1%, 0,001%≤Al≤0,25%, S≤0,05%, P≤0,1%, 0,002%≤B≤0,005%, необязательно 0,0005%≤Ca≤0,005%, остальное состоит из железа и неизбежных примесей, возникающих при обработке.

В одном конкретном осуществлении способа состав стальной подложки включает: 0,15%≤С≤0,25%.

Температура TR предпочтительно выше или равна температуре Ac3 стали. Холоднокатаный стальной лист предпочтительно имеет содержание кислорода О0; его отжигают для получения в подложке по окончании отжига под границей раздела между предварительно нанесенным покрытием и подложкой на глубине 0-5 микрометров, измеренной от границы раздела, среднего содержания кислорода Om, причем Om/О0 составляет более 15.

Предпочтительно холоднокатаный лист отжигают для получения в подложке по окончании отжига под границей раздела между предварительно нанесенным покрытием и подложкой на глубине 0-5 микрометров от границы раздела, оксидов, которые включают, по меньшей мере, один элемент, выбранный из группы, состоящей из титана, кремния, марганца, хрома, алюминия, причем плотность оксидов с диаметром более 1 микрометра в этой области превышает 50/мм2.

Дополнительным объектом настоящего изобретения является способ изготовления, раскрытый в любом из вышеописанных осуществлений, в котором условия отжига включают следующую последовательность стадий: после получения холоднокатаного листа, его нагревают при прохождении через печь с радиационными трубами или печь сопротивления или индукционную печь или печь объединяющую, по меньшей мере, любые два из этих устройств, до температуры Т1а между 600°С и Ас1+40°С, причем Ac1 обозначает температуру начала аустенитного превращения, когда сталь нагрета, в зоне печи, где атмосфера A1 содержит 2-15% об. водорода, предпочтительно 3-5% об. водорода, остальное азот и неизбежные примеси, с точкой росы -60 - -15°С. Затем лист нагревают от температуры Т1а до температуры Т2а между 720-860°С, причем, по меньшей мере, один компонент, выбранный из жидкой воды, пара или кислорода, вводят в печь, начиная с температуры Τ1а, чтобы получить на участке печи между температурой Т1а и температурой Т2а, атмосферу А2а с точкой росы PR между -15°С и температурой Те точки росы равновесия железо/оксид железа, причем промежуток времени между моментом, когда лист находится при температуре Т1а и моментом, когда лист достигает температуры Т2а, больше или равен 30 секундам. Затем лист выдерживают при температуре Tm между Т2а и Т2а+40°С, в атмосфере A3, которая является восстановительной относительно железа, и затем охлаждают до температуры Т3 в атмосфере A4, так, что не происходит повторное окисление поверхности железа. Затем на лист наносят предварительное покрытие горячим погружением в ванну металла при температуре Tbm, при условии, что температура Т3 находится между Tbm-10°C и Tbm+50°C.

Предпочтительно точка росы PR атмосферы А2а находится между -15 и +17°С, более предпочтительно составляет -15 - -10°С.

Дополнительным объектом настоящего изобретения является способ изготовления, в котором условия отжига включает следующую последовательность стадий: после получения холоднокатаного листа его нагревают при прохождении через печь с радиационными трубами или печь сопротивления или индукционную печь или печь объединяющую, по меньшей мере, любые два из этих устройств, до температуры Т1а между 600°С и Ас1+40°С, причем Ac1 обозначает температуру начала аустенитного превращения, как когда сталь нагрета, в зоне печи, где атмосфера A1 содержит 2-15% об. водорода, предпочтительно 3-5% об. водорода, остальное азот и неизбежные примеси, с точкой росы между -60 и -15°С. Затем лист нагревают от температуры Т1а до температуры Т2а между 720-860°С, причем, по меньшей мере, один компонент, выбранный из жидкой воды, пара или кислорода, вводят в печь, начиная с температуры Τ1а, чтобы получить на участке печи между температурой Т1а и температурой Т2а, атмосферу A2b, которая является окислительной относительно железа, причем промежуток времени между моментом, когда лист находится при температуре Т1а и моментом, когда лист достигает температуры Т2а, больше или равен 30 секундам. Затем лист выдерживают при температуре Tm между Т2а и Т2а+40°С, в атмосфере A3, которая является восстановительной относительно железа, в результате чего полное восстановление слоя железа, образованного в этой атмосфере A2b, происходит не позже, чем окончание выдержки при температуре Tm. Затем лист охлаждают в атмосфере A4 таким образом, чтобы не происходило повторное окисление поверхности железа, до температуры Т3, затем на лист наносят предварительное покрытие горячим погружением в ванне металла при температуре Tbm, при условии, что температура Т3 находится между Tbm-10°С и Tbm+50°С.

В одном предпочтительном осуществлении температура Т1а выше Ac1, т.е. температуры аустенитного превращения при нагреве стальной подложки.

Дополнительным объектом настоящего изобретения является способ изготовления, условия отжига которого включают следующую последовательность стадий: после получения холоднокатаного стального листа его предварительно нагревают при прохождении через печь, предварительный нагрев осуществляют в зоне печи, нагретой с помощью открытого пламени, в результате чего лист предварительно нагревают до температуры T1b между 550-750°С в атмосфере, образующейся в результате сгорания смеси воздуха и природного газа, в которой отношение воздух/газ составляет 1-1,2. Лист нагревают от температуры T1b до температуры T2b между 760-830°С во второй зоне печи, нагреваемой радиационными трубами или электрическим или индукционным нагревом или любой комбинации, по меньшей мере, двух из этих средств, в которой атмосфера содержит 3-40% об. водорода, остальное азот и неизбежные примеси, причем точка росы составляет ниже -30°С, и при этом интервал времени между моментом, когда лист находится при температуре T1b и моментом, когда он достигает температуры T2b составляет, по меньшей мере, 30 секунд. Лист выдерживают при температуре Tm между T2b и T2b+40°С в атмосфере A3, которая является восстановительной относительно железа, и затем охлаждают в атмосфере, так, что не происходит повторное окисление поверхности железа, до температуры Т3. Затем на лист наносят предварительное покрытие горячим погружением в ванну металла при температуре Tbm, подразумевается, что температура Т3 находится между Tbm-10°C и; Tbm+50°C.

В одном предпочтительном осуществлении температура T2b выше Ac1.

Дополнительные характеристики и преимущества настоящего изобретения станут очевидными из последующего описания, которое предоставляется в качестве примера, и со ссылкой на прилагаемые чертежи, на которых:

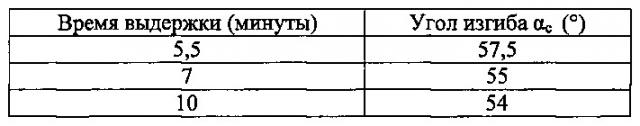

Фиг. 1 представляет микроструктуру предварительно покрытого стального листа, заявленного в изобретении и предназначенного для изготовления деформационно-упрочненных деталей.

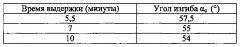

Фиг. 2 схематически иллюстрирует определение глубины мягкой области d, измеренной по микротвердости под покрытием деформационно-упрочненной детали.

Фиг. 3 схематически иллюстрирует определение глубины обезуглероживания поверхности p50% листа с предварительно нанесенным покрытием или заготовки, измеренной оптической эмиссионной спектроскопией тлеющего разряда, под предварительно нанесенным покрытием листа или заготовки до упрочнения.

Фиг. 4 иллюстрирует изменение критического угла изгиба αc деформационно-упрочненной детали в зависимости от глубины мягкой поверхностной области, причем последнюю измеряют по микротвердости под покрытием.

Фиг. 5 иллюстрирует изменение критического угла изгиба αс деформационно-упрочненной детали в зависимости от глубины обезуглероживания p50%, причем последнюю измеряют на предварительно покрытой заготовке перед горячей штамповкой и упрочнением.

Фиг. 6 показывает влияние температуры точки росы в определенной зоне печи при отжиге до предварительного покрытия на критический угол изгиба детали после горячей штамповки.

Фиг. 7 показывает влияние температуры точки росы в определенной зоне печи при отжиге до предварительного покрытия на глубину обезуглероживания p50%, причем этот последний параметр измеряют на предварительно покрытой заготовке перед горячей штамповкой и упрочнением.

Фиг. 8 показывает микроструктуру стали под цинковым покрытием после деформационного упрочнения для точки росы -27°С.

Фиг. 9 также показывает микроструктуру стали под цинковым покрытием после деформационного упрочнения для точки росы -7°С.

Фиг. 10 иллюстрирует изменение перед горячей штамповкой содержания углерода в стальной подложке двух предварительно покрытых стальных листов в непосредственной близости от их границы раздела с предварительно нанесенным покрытием, причем отжиг листов проводят в атмосфере А2а с точкой росы -27°С или -7°С.

Фиг. 11 иллюстрирует изменение содержания углерода в двух стальных деталях, подвергнутых горячей штамповке, в непосредственной близости от границы раздела с покрытием этих деталей, причем отжиг листов, используемых для изготовления этих деталей, проводят в атмосфере А2а с точкой росы -27°С или -7°С.

Фиг. 12 и 13 иллюстрируют внутренние оксиды, образованные в процессе отжига в стальной подложке, в непосредственной близости от поверхности.

Фиг. 14 и 15 показывают два энергодисперсионных рентгеновских спектра этих оксидов.

Фиг. 16 показывает изменение относительного содержания кислорода (О/О0) под предварительно нанесенном покрытии листа, изготовленного в соответствии с изобретением.

Толщина холоднокатаного листа, используемого в способе в соответствии с изобретением, предпочтительно составляет около 0,5-2,6 мм, диапазон толщин, используемый среди прочих применений в производстве конструкционных или усилительных деталей для автомобильной промышленности.

Сталь является сталью для термической обработки, т.е. это сталь, способная упрочняться после аустенизации и быстрого охлаждения закалкой.

Сталь предпочтительно содержит следующие элементы, в массовых процентах:

- содержание углерода 0,07-0,5%, предпочтительно 0,09-0,38% масс. и наиболее предпочтительно 0,15-0,25% масс. Этот элемент играет важную роль в прокаливаемости и механической прочности, получаемой после охлаждения, следующего за аустенизацией. Ниже содержания 0,07% масс. пригодность к упрочнению снижается и механическая прочность недостаточна после деформационного упрочнения. Содержание 0,15% С, позволяет обеспечить достаточную прокаливаемость в областях наиболее жестких условий горячего формования. Содержание более 0,5% масс, приводит к возрастанию риска образования дефектов при упрочнении, в частности, толстых деталей. Также становится трудно гарантировать пластичность при изгибе детали после деформационного упрочнения. Содержание углерода между 0,09 и 0,38%, позволяет получить прочность Rm около 1000-2050 МПа, когда микроструктура детали является полностью мартенситной;

- в дополнение к своей роли раскислителя, марганец также оказывает значительное влияние на прокаливаемость, в частности, когда его массовое содержание более 0,5%, предпочтительно более 0,8%. Тем не менее, предпочтительно ограничить его добавление до 3% масс. и более предпочтительно ограничить его до содержания 1,5%, чтобы избежать чрезмерной сегрегации;

- содержание кремния в стали должно быть в пределах 0,02-0,5% масс., и предпочтительно 0,1-0,35%. В дополнение к своему действию в качестве раскислителя жидкой стали, этот элемент способствует упрочнению стали, хотя его содержание, тем не менее, должно быть ограничено, чтобы предотвратить чрезмерное образование оксидов и избежать нежелательного воздействия на покрываемость погружением в расплав;

- выше содержания 0,01%, хром повышает прокаливаемость, способствует достижению высокой прочности после операции горячей штамповки. Выше концентрации, равной 1% (предпочтительно 0,3%), эффект хрома на однородность механических свойств детали насыщается;

- алюминий является элементом, который способствует раскислению и выделению азота. В чрезмерном количестве крупные алюминаты образуются в процессе обработки, которые имеют тенденцию к снижению пластичности, что является причиной ограничения содержания алюминия до 0,25% масс. Минимальное содержание 0,001% делает возможным раскисление стали в жидком состоянии во время обработки;

- в избыточных количествах, сера и фосфор приводят к увеличению хрупкости. Поэтому желательно ограничить соответствующие концентрации этих элементов 0,05 и 0,1% масс.;

- бор, концентрация которого должна быть в пределах 0,0005-0,010% масс., предпочтительно 0,002-0,005% масс., является элементом, который играет важную роль в прокаливаемости. Ниже концентрации 0,0005% не достигается достаточного воздействия на прокаливаемость. Полный эффект достигается при концентрации 0,002%. Максимальное содержание бора должно быть менее 0,010%, предпочтительно 0,005%, чтобы избежать снижения ударной вязкости;

- титан обладает высоким сродством к азоту. Это защищает бор таким образом, что этот элемент находится в свободной форме, так что он может оказывать свое влияние на прокаливаемость в полной мере. Выше 0,2%, однако, существует риск формирования крупнозернистых нитридов титана в жидкой стали, которые неблагоприятно влияют на ее прочность. Предпочтительно оно составляет 0,02-0,1%;

- необязательно сталь также может содержать кальций в количестве 0,0005-0,005%: за счет соединения с кислородом и серой кальций позволяет предотвратить образование крупных включений, которые имеют нежелательный эффект на пластичность листов или деталей, изготовленных из него.

Остальное в составе стали состоит из железа и неизбежных примесей, образующихся при обработке, в частности кислород, который присутствует в форме оксидов.

Предпочтительной сталью является 22MnB5, содержащая 0,20-0,25% С, 1,1-1,35% Μn, 0,15-0,35% Si, 0,02-0,06% Al, 0,02-0,05% Ti, 0,02-0,25% Cr, 0,002-0,004% В, остальное - железо и неизбежные примеси.

Авторы в первую очередь пытались найти те условия, которые позволили бы добиться хорошей сгибаемости после упрочнения. Эта характеристика определяется испытанием детали на трехточечный изгиб. Деталь постепенно сгибается на роликах с трехточечным изгибом, при этом одновременно измеряется прилагаемая нагрузка. Определяют критический угол изгиба ас, когда появляются трещины в детали, при этом это явление сопровождается мгновенным уменьшением прилагаемой нагрузки. Условия испытаний этого типа описаны в DIN VDA 238-100. Для разрывной нагрузки Rm порядка 1300-1600 МПа, критический угол изгиба более 55° должен соответствовать техническим характеристикам. Предпочтительно критический угол изгиба даже более 60° необходим, чтобы удовлетворять самым строгим условиям использования.

С помощью способа изготовления, который будет описан более подробно ниже, изобретатели изготовили детали, начиная с заготовок из стали 22MnB5 толщиной 1,2 мм, отожженной, оцинкованной, горячей штамповкой после нагрева до 880°С и выдержкой при этой температуре в течение 5 минут, которые отличаются только присутствием более или менее большого мягкого слоя, расположенного под покрытием. Способ определения глубины этой мягкой области схематически показан на фиг. 2. После деформационного упрочения деталь состоит из стальной подложки для термической обработки 6 и покрытия 4, которое отделено от подложки границей раздела 5. Следует отметить, что эта схема не воспроизводит соответствующие размеры различных областей. Определение твердости выполняют под очень низкой нагрузкой (например, твердость по Виккерсу при нагрузке 50 г, HV0.05) на подложку, начиная с границы раздела 5, чтобы получить кривую 7, иллюстрирующую профиль микротвердости. На основании этого получается значение d, характеризующее глубину мягкой области. Фиг. 4 показывает критический угол изгиба αс, измеренный для значений αc, изменяющихся между около 30-40 мкм. Из-за небольшой глубины мягкой области горячештампованные детали не будут соответствовать требованию αc≥55°. Однако для более глубоких мягких областей было отмечено, что соотношение характеризуется большим разбросом. Для данного значения d, например, 35 микрометров невозможно с уверенностью определить будет или не будет горячештампованная деталь соответствовать требуемому критерию. Также было установлено, что микроструктуры, соответствующие этим мягким областям переменной ширины, очень схожи после деформационного упрочнения. Кроме того, микроструктура этих мягких областей может быть полностью мартенситной, т.е. их сложно различать с помощью обычного оптического микроскопа. Другими словами, авторы изобретения показали, что ни глубина мягких областей, измеренных на деформационно-упрочненной детали, ни оптическое изучение микроструктуры мягких областей этих деталей, не являются параметрами, которые позволяют надежно гарантировать минимальное значение угла изгиба.

Неожиданно авторы изобретения показали, что для получения требуемого результата необходимо определять глубину обезуглероживания не на деформационно-упрочненной детали, а на предварительно покрытых листе или заготовке до упрочнения. Способ определения показан на фиг. 3, схема которого не воспроизводит соответствующие размеры различных областей в масштабе: лист или заготовка состоит из стальной подложки 10 и предварительно нанесенного покрытия 8, отделенного от подложки границей раздела 9. Начиная с этой границы раздела, оптическую эмиссионную спектроскопию тлеющего разряда (GDOES), метод, который известен как таковой, используют для измерения глубины p50%, на которой содержание углерода равно 50% номинального содержания углерода С0 подложки 10. Профиль концентрации может представлять постепенное уменьшение содержания углерода от подложки к границе раздела (профиль 11) или даже минимум, расположенный вблизи от границы раздела (12) профиля. Этот последний случай отражает локальное обогащение углеродом вблизи крайней поверхности, что на практике не имеет никакого влияния на механические свойства после горячей штамповки. В случае профиля 12, рассматриваемая глубина p50% находится выше этого очень небольшого поверхностного обогащения, как показано на фиг. 3. Благодаря способу изготовления, который будет описан более подробно ниже, изобретатели изготовили детали, начиная с оцинкованных отожженных заготовок из стали 22МnВ5 толщиной 1,2 мм, которые отличаются только присутствием более или менее большим обезуглероженным слоем, расположенным под покрытием. Эти листы разрезают для получения заготовок, которые нагревают в печи до 880°С в течение 5 мин, затем горячей штамповкой получают детали. Эти детали подвергают испытанию на изгиб, результаты которого показаны на фиг. 5, причем изгиб при испытании на изгиб создавался либо в направлении, параллельном направлению прокатки (кривая 13), или в перпендикулярном направлении (кривая 14). В отличие от результатов, представленных на фиг. 4, следует отметить, что глубина обезуглероженной области перед деформационным упрочнением позволяет удовлетворительно рассчитать свойства детали после деформационного упрочнения. Для получения критического угла изгиба αс≥55° (сгибаемость в направлении, параллельном прокатке), глубина обезуглероженной области p50% не должна быть менее 6 микрометров. Для соблюдения этого условия независимо от ориентации по отношению к направлению прокатки, глубина обезуглероживания p50% не должна быть менее 9 микрометров. Для получения значения αс≥55° независимо от ориентации по отношению к направлению прокатки, глубина обезуглероживания p50% не должна быть менее 12 микрометров. Неожиданно, но, тем не менее было отмечено, что при глубине р50% более 30 микрометров, сгибаемость не улучшается и даже становится немного хуже, когда изгиб применяется в направлении, перпендикулярном прокатке. Кроме того, разница в сгибаемости между направлениями параллельным и перпендикулярным прокатке имеет тенденцию к увеличению. Таким образом, для соответствия требованиям к механическим свойствам, значение p50% должно составлять 6-30 микрометров, предпочтительно 9-30 и более предпочтительно 12-30 микрометров.

Способ в соответствии с изобретением описан более подробно ниже. Сначала получают сталь для термообработки, как описано выше. Эта сталь имеет форму плоского, холоднокатаного листа. Термообработка отжига, описанная ниже, имеет особую цель проведения рекристаллизации микроструктуры упрочненной холодной прокаткой. После необязательного обезжиривания и электролитической очистки для получения поверхности без загрязнений, глубина обезуглероживания p50% 6-30 микрометров может быть получена с помощью следующих процессов:

- в первом осуществлении лист подвергают термической обработке при его прохождении через печь с радиационными трубами или печь сопротивления, или индукционную печь, или любую комбинацию этих различных средств. Эти средства обеспечивают регулируемые характеристики независимо от нагревательных средств, атмосфера контролируется в различных частях печи. Печь включает несколько зон (предварительный нагрев, нагрев, выдержка, охлаждение), где имеют место другие температуры и/или характеристики атмосферы. Лист предварительно нагревают до температуры Т1а в зоне, где атмосфера (обозначенная A1) содержит 2-15% об. водорода, предпочтительно 3-5% об. водорода, остальное азот и неизбежные примеси в газе, с точкой росы -60 - -15°С. Известно, что точка росы характеризует окислительный потенциал рассматриваемой атмосферы. Движущийся лист затем проходит в другую зону печи, где, начиная с температуры Τ1а, вводится вода в жидкой или паровой форме или кислород, или сочетание этих различных компонентов, чтобы повысить точку росы атмосферы. Введение не должно проводиться при температуре Т1а менее 600°С, что может привести к низкотемпературному окислению железа. Введение предпочтительно проводят при температуре T1a, превышающей Ac1, начальная температура аустенитного превращения нагретой стали. Это потому, что выше этой температуры углерод находится в виде твердого раствора в аустените, то есть в форме, более подходящей для имеющего место явления обезуглероживания. Введение предпочтительно проводят при температуре Τ1а, ниже или равной Ас1+40°С. Этот диапазон температур выше Ac1 будет предпочтительным для получения большей глубины обезуглероживания p50%, например, более 9 или 12 микрометров. Выше Ас1+40°С существует риск увеличения размера аустенитного зерна и образования бейнитных и/или мартенситных соединений в стальной подложке в процессе охлаждения после отжига.

Введение осуществляется так, чтобы точка росы PR атмосферы А2а этой секции печи находилась между -15°С и температурой Те точки росы термодинамического равновесия железо/оксид железа. В рассматриваемом интервале температур образующийся оксид железа может быть FeO или Fe3O4. Выбирают самую низкую равновесную температуру Те, соответствующую образованию одного или другого оксида. Эта температура Те может быть определена, например, в соответствии с: JANAF Thermomechanical Tables, 3rd Edition, Part II, Journal of Physical and Chemical Reference Data, Volume 14, 1985, Supplement No. 1, опубликованной Американским химическим обществом и Американским институтом физики для Национального бюро стандартов. При таких условиях введения селективное внутреннее окисление некоторых дополнительных элементов, присутствующих в стали (Mn, Si, Al, Cr, Ti), осуществляется без какого-либо поверхностного окисления железа. Внутреннее окисление