Система изоляции с улучшенной стойкостью к частичному разряду, способ для ее изготовления

Иллюстрации

Показать всеИзобретение относится к области изоляции проводников от частичного разряда, в частности к способу изготовления системы изоляции с улучшенной стойкостью к частичному разряду. Способ изготовления системы изоляции с улучшенной стойкостью к частичному разряду включает в себя этапы обеспечения изоляционной ленты, содержащей слюдяную бумагу и несущий материал, которые соединены друг с другом с помощью клея, обмотку электрического проводника изоляционной лентой и пропитку намотанной вокруг проводника изоляционной ленты синтетической смолой, которая содержит наполнитель в виде наночастиц, при котором наполнитель в виде наночастиц присутствует в бимодальной форме, как сочетание двух фракций, причем обе фракции наполнителя в виде наночастиц различаются по их среднему размеру частиц, и вторая фракция является более мелкой, чем первая. Изобретение впервые показывает неожиданный эффект ингибирования эрозии предложенным бимодальным наполнителем в виде наночастиц. 2 н. и 9 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится в целом к области изоляции электрических проводников от частичного разряда и, в частности, к способу изготовления системы изоляции с улучшенной стойкостью к частичному разряду и системе изоляции с улучшенной стойкостью к частичному разряду.

Во вращающихся электрических машинах, таких как двигатели или генераторы, надежность системы изоляции в основном отвечает за их эксплуатационную безопасность. Система изоляции имеет задачу длительно электроизолировать электрические проводники (провода, катушки, стержни) друг от друга и от пакета пластин статора или окружающей среды. В отношении высоковольтной изоляции, различают изоляцию между частичными проводниками (изоляция частичных проводников), между проводниками или обмотками (изоляция проводников или обмоток) и между проводниками и потенциалом земли в области пазов и области лобовой части (главная изоляция). Толщина главной изоляции согласована как с номинальным напряжением машины, так и рабочими условиями и условиями изготовления. Конкурентоспособность будущего оборудования для генерации энергии, ее распределения и использования в решающей степени зависит от используемых материалов и технологий, применяемых для изоляции.

Основная проблема в таких электрически нагруженных изоляторах заключается в так называемой индуцированной частичным разрядом эрозии с образующимися так называемыми "разветвляющимися" каналами, которые в конечном счете приводят к электрическому пробою изолятора.

В машинах высокого и среднего напряжения в настоящее время используется так называемая пропитанная слоистая слюдяная изоляция. При этом изготовленные из изолированных частичных проводников формованные (объемные) катушки и проводники обмотаны слюдяными лентами и предпочтительно в процессе вакуумной пропитки под давлением (VPI) пропитываются синтетической смолой. Сочетание пропитывающей смолы и несущей ленты слюды создает имеющуюся на сегодняшний день механическую прочность, а также требуемую стойкость к частичному разряду электрической изоляции.

Слюдяная бумага, соответственно потребностям электротехнической промышленности, преобразуется в более стабильную слюдяную ленту. Это достигается за счет адгезии слюдяной бумаги с несущим материалом (подложкой), имеющим большую механическую прочность, с помощью клея. Клей предпочтительно характеризуется тем, что он имеет высокую прочность при комнатной температуре, чтобы обеспечить надежное соединение слюды и подложки, и при повышенных температурах (60°С - 150°C) переходит в жидкое состояние. Это позволяет применять его в качестве клея при повышенной температуре в жидкой форме или в смеси с легко летучим растворителем. После охлаждения или удаления растворителя клей имеется в твердой, но все еще гибкой форме и обеспечивает возможность, например, наложения слюдяной ленты вокруг стержня Ребеля (плетеного стержня), состоящего из частичных проводников и формованных катушек при комнатной температуре, причем адгезионные свойства клея предотвращают отслоение слюдяной бумаги от материала подложки. Полученная таким образом слюдяная лента обертывается в несколько слоев вокруг электрических проводников.

В двигателях и генераторах высокого и среднего напряжения используется слоистая слюдяная изоляция. При этом изготовленные из изолированных частичных проводников формованные катушки обертываются слюдяными лентами и, главным образом, в вакуумном процессе под давлением (VPI = вакуумная пропитка под давлением) пропитываются синтетической смолой. При этом слюда используется в форме слюдяной бумаги, причем в рамках пропитывания ленты полости, имеющиеся в слюдяной бумаге между отдельными частицами, заполняются смолой. Сочетание пропитывающей смолы и несущего материала слюды обеспечивает механическую прочность изоляции. Электрическая прочность обусловлена множеством поверхностей раздела между твердыми материалами применяемой слюды. Полученное таким образом наслоение из органических и неорганических материалов образует микроскопические поверхности раздела, стойкость которых по отношению к частичным разрядам и термическим напряжениям определяется свойствами пластинок слюды. Посредством сложного процесса VPI даже мельчайшие полости в изоляции должны быть заполнены смолой, чтобы свести к минимуму количество внутренних поверхностей раздела между газом и твердым материалом.

Для дальнейшего улучшения стойкости описано использование наполнителей в виде наночастиц.

Сочетание пропитывающей смолы и несущей ленты слюды обеспечивает имеющуюся на сегодняшний день механическую прочность и требуемую стойкость электрической изоляции к частичному разряду.

Наряду со способом VPI, существует технология обогащения смолой для изготовления и пропитки слюдяной ленты, то есть изоляционной ленты, а затем системы изоляции.

Основное различие между этими двумя технологиями заключается в структуре и изготовлении собственно системы изоляции катушек. В то время как система VPI становится готовой только после пропитки и после отверждения обмотки в конвекционной печи, стержень обогащенной смолой катушки, отдельно отвержденный под действием температуры и давления, уже перед встраиванием в статор представляет функционирующую и проверяемую систему изоляции.

Процесс VPI работает с пористыми лентами, которые в вакууме и с последующим нагружением пропиточного резервуара высоким давлением после отверждения в конвекционной печи становятся твердой и непрерывной системой изоляции.

В отличие от этого, изготовление обогащенных смолой катушек является более затратным, поскольку каждый стержень катушки или стержень обмотки должен индивидуально изготавливаться в специальных обжимных прессах, что приводит к удельному повышению затрат на отдельные катушки. При этом используются слюдяные ленты, которые пропитаны полимерным изоляционным материалом, который находится в так называемом B-состоянии. Это означает, что полимер, в основном ароматические эпоксидные смолы (BADGE, BFDGE, эпоксидированные фенольные новолаки, эпоксидированные крезоловые новолаки и ангидриды или амины в качестве отвердителя), является частично сшитым и поэтому имеет неклейкое состояние, но при повторном нагревании может снова расплавляться и затем снова отверждаться и, тем самым, приводиться в окончательную форму. Поскольку смола подается в избытке, она может при заключительном прессовании затекать во все пустоты и полости для достижения соответствующего качества изоляции. Избыточная смола за счет операции прессования выжимается из образца.

Из литературы известно, что использование наполнителей в форме наночастиц в полимерных изоляционных материалах приводит к значительному улучшению изоляции в отношении электрической долговечности.

Недостатком известных систем, особенно на основе эпоксидных смол, является быстрое разложение полимерной матрицы под напряжением частичного разряда, что здесь называется эрозией. Реализация полимерной матрицы с эрозионностойкими наночастицами (Aluoxid, диоксид кремния) приводит к их раскрытию, вызванному возникающим растворением полимера, так называемой деградацией полимера.

В основе настоящего изобретения лежит задача сделать возможной систему изоляции с улучшенной стойкостью к частичному разряду.

Согласно одному аспекту настоящего изобретения предложен способ изготовления системы изоляции с улучшенной стойкостью к частичному разряду, включающий в себя следующие этапы:

- обеспечение изоляционной ленты, содержащей слюдяную бумагу и несущий материал, которые соединены друг с другом с помощью клея,

- обмотка электрического проводника изоляционной лентой и

- пропитка намотанной вокруг проводника изоляционной ленты синтетической смолой, при этом синтетическая смола содержит наполнитель в форме наночастиц, отличающийся тем, что наполнитель в форме наночастиц присутствует по меньшей мере бимодальным.

Термин "бимодальный" понимается здесь как означающий, что наполнитель в форме наночастиц присутствует в двух различных фракциях, причем фракции могут быть образованы из двух различных материалов и/или двух различных размеров наполнителя в виде наночастиц.

В соответствии с предпочтительным аспектом настоящего изобретения обе фракции выполнены из того же материала и с разными размерами. При этом предпочтительно, чтобы обе фракции существенно отличались по их средним размерам, что означает, что существует разница в по меньшей мере 5 нм или более между минимумом большей фракции и максимумом меньшей фракции. Например, бимодальный наполнитель в форме наночастиц образован из одной фракции наночастиц, которые имеют в разрезе средний диаметр частиц от 10 до 50 нм, предпочтительно от 12 до 40 нм, а особенно предпочтительно от 15 до 30 нм, и второй фракции наночастиц, которые имеют в разрезе средний диаметр частиц менее 7 нм, предпочтительно менее 5 нм.

В соответствии с другим аспектом настоящего изобретения представлена система изоляции с улучшенной стойкостью к частичному разряду, которая имеет намотанную вокруг электрического проводника изоляционную ленту, содержащую соединенную с несущим материалом слюдяную ленту, причем изоляционная лента пропитана смолой, отличающаяся тем, что пропитанная изоляционная лента пронизана наполнителем в виде наночастиц, который присутствует по меньшей мере бимодальным.

Известно, что неорганические частицы, в отличие от полимерного изолирующего материала, не повреждаются или разрушаются только в очень ограниченной степени под влиянием частичного разряда. При этом получаемый в результате эффект ингибирования эрозии неорганических частиц зависит, в частности, от диаметра частиц и получаемой из него поверхности частиц. При этом оказалось, что, чем больше удельная площадь поверхности частиц, тем больше ингибирующее эрозию действие на частицы. Неорганические наночастицы имеют очень большую удельную поверхность при 50 г/м2 или более.

Эта связь была впервые представлена в многоядерной модели проф. Tanaka в публикации Tanaka et al., Dependence of PD Erosion Depth on the Size of Silica Filters; Takahiro Imai*, Fumio Sawa, Tamon Ozaki, Toshio Shimizu, Ryouichi Kido, Masahiro Kozako and Toshikatsu Tanaka; Evaluation of Insulation Properties of Epoxy Resin with Nano-scale Silica Particles Toshiba Research Cooperation.

В общем случае, не имеющий наполнителя или слюдяной изоляционный материал на основе эпоксидных смол под напряжением частичных разрядов проявляет быструю деградацию полимерной матрицы. Посредством реализации полимерной матрицы с эрозионно-стойким наполнителем в виде наночастиц (Aluoxid, диоксид кремния) происходит раскрытие наполнителя в виде наночастиц, вызванное деградацией полимера.

Постепенно с увеличением продолжительности эрозии происходит формирование прочно сцепляющегося, плоского слоя на поверхности образца, состоящего из раскрытого наполнителя в виде наночастиц. Посредством этой вызванной эродированным полимером сшивки частиц наполнителя в виде наночастиц происходит пассивация поверхности, и полимер под пассивирующим слоем эффективно защищается от дальнейшей эрозии под напряжением частичного разряда.

Неожиданным образом было обнаружено, что улучшенное ингибирование эрозии может быть достигнуто путем использования бимодальных наполнителей в виде наночастиц в синтетической смоле, в частности, двух фракций, которые значительно различаются по их среднему размеру частиц.

Можно показать, что использование по меньшей мере двух различных фракций наночастиц, которые значительно отличаются по их диаметру частиц, приводит к нанокомпозитам, имеющим особенно выраженную стойкость к эрозии. Это основано на упрощенном формировании пассивирующих слоев, особенно в присутствии усилителей адгезии. Под влиянием частичных разрядов (ТЕ) происходит агломерация наночастиц посредством химических или физических процессов, которая заканчивается в пассивирующем защитном слое. За счет сочетания наночастиц двух различных размеров этот процесс поддерживается, поскольку наночастица с меньшим диаметром и соответственно увеличенной активной поверхностью под влиянием ТЕ поддерживает агломерацию более крупных наночастиц, и тем самым формируется чрезвычайно эрозионно-стойкий слой.

Далее объясняются возможные основные принципы для предпочтительно улучшенной стойкости к эрозии за счет использования бимодального наполнителя в виде наночастиц в композиции смолы: с одной стороны, концентрация наночастиц с меньшим диаметром может поддерживаться низкой, что является выгодным как с экономической, так и с химической точки зрения, а также с точки зрения технической обработки, поскольку свойства, такие как вязкость, реакционная способность и стабильность при хранении могут лучше контролироваться, и, с другой стороны, могут использоваться положительные свойства, например, высокая удельная поверхность более мелких наночастиц.

Согласно изобретению, особенно предпочтительные формы выполнения получаются с композициями реактивных смол, которые состоят из следующих компонентов:

Слюдяная основа представляет собой, например, эпоксидную смолу и/или полиуретановую смолу.

Отвердитель содержит функциональную группу, такую как ангидрид, ароматический амин и/или алифатический амин.

Наполнитель в виде наночастиц предпочтительно является материалом на основе диоксида кремния и/или оксида алюминия (Al2O3) и по меньшей мере бимодальным, то есть он имеется в двух фракциях.

Предпочтительно, речь идет о двух фракциях, которые различаются по размеру частиц. Предпочтительно, фракция крупных частиц присутствует в более высокой концентрации, чем более мелкая фракции. В частности, предпочтительным оказалась сочетание из наполнителя в виде наночастиц с размером частиц от 10 до 50 нм при концентрации от 10 до 50 мас. % в синтетической смоле вместе с фракцией наполнителя в виде наночастиц с размером частиц от 1 до 5 нм при концентрации от 1 до 10 масс. %.

Спектр материалов используемых наполнителей в виде наночастиц очень широк. В принципе, здесь могут быть использованы все спекаемые материалы.

В состав могут также быть включены другие наполнители, добавки, пигменты.

В качестве усилителя адгезии предпочтительно используется органическое соединение кремния, такое как органосилан и/или POSS. Они присутствуют - снова предпочтительно - с концентрацией от 0,1 до 45 мас. %, в частности от 1 до 25 мас. %, в синтетической смоле.

Использование усилителей адгезии, таких как органические соединения кремния, добавляют в форме покрытия наполнителя или как часть композиции смолы в сочетании с вышеупомянутыми компонентами. Последнее предоставляет преимущество, состоящее в том, что возможно использование усилителей адгезии, например, силана как части реактивной смолы в более высоких концентрациях, чем при использовании силанов в качестве усилителей адгезии частиц перед добавлением к реакционной смоле.

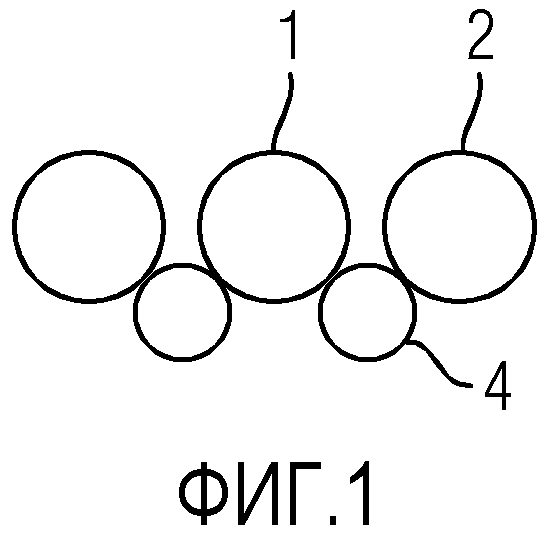

Фиг. 1 схематично показывает общий механизм для спекания in-situ («на месте») на примере бимодального наполнителя в виде наночастиц.

Посредством сочетания различных размеров частиц получаются спеченные слои, как графически показано на Фиг. 1. Из этого видно, что таким образом могут быть созданы слои с повышенной плотностью, что в конечном итоге проявляется в улучшенной стойкости к эрозии.

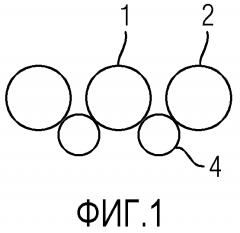

На Фиг. 2 показано спекание бимодальных наночастиц на поверхности частиц через функциональные группы усилителя адгезии. В настоящем примере усилителем адгезии является силан, в котором может быть R1 = гидрокси, алкокси, галоген, глицидокси, а R2 = алкил, глицидокси, винил, пропил-янтарный ангидрид, метакрилоксипропил.

На Фиг. 2 показана замена радикала R1 в силане наночастицами различных фракций. R2 также может быть амидным, сульфидным, оксидным или H. При этом "амидный”, “оксидный” и “сульфидный” здесь означает, что имеются другие органические радикалы R'2, связанные с кремнием через азот, кислород или серу.

Крупные частицы 1 и 2, как радикалы R1/2, связываются с кремниевым ядром 3 и поэтому находятся в непосредственной близости друг к другу и к мелкой частице 4. Таким образом, они сшиваются через кремниевое ядро 3.

Это спекание in-situ происходит на поверхности частиц. Участвующие в этом процессе функциональные группы могут происходить из ряда гидрокси-, алкокси-, алкил-, винил- и глицидокси-соединений. Однако при этих высокоэнергетичных условиях не возникает никакого ограничения функционализации поверхности, так что, в принципе, следует исходить из того, что все локализованные на поверхности функциональные группы участвуют в спекании.

В испытаниях исследовали преимущества при использовании по меньшей мере наполнителя в виде бимодально распределенных наночастиц в сочетании с используемыми в настоящее время изоляционными материалами на основе слюды. Для этого измеряется срок службы тестовых образцов, которые в уменьшенной форме соответствуют известным из уровня техники изолированным медным проводам в статорах гидро- или турбогенераторов, при нагружении электрическим полем до электрического пробоя. Поскольку электрическая прочность системы изоляции при эксплуатационной нагрузке составляет несколько десятилетий, электрические испытания на долговечность проводятся при многократно превышенных напряженностях электрического поля.

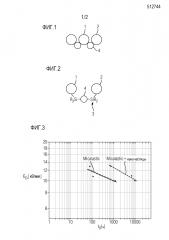

Графики, показанные на чертежах, представляют средние значения электрической долговечности соответственно семи тестовых образцов при трех различных нагрузках электрическим полем соответственно для стандартной системы изоляции (слюды) и системы изоляции с наполнителем в виде наночастиц/силана. Системы без наполнителя (обозначение Micalastic) имеют долю примерно 50 мас. % слюды и 50 мас. % смолы. Указанная доля наночастиц соответственно уменьшает долю смолы. Доля слюды остается соответственно постоянной.

На Фиг. 3-5 соответствующие контрольные образцы, являющиеся тестовыми образцами (показано прерывистыми линиями с кружками между ними), сопоставлялись с вариантами выполнения изобретения. Тестовые образцы соответствуют в уменьшенной форме известным из уровня техники изолированным медным проводам в статорах гидро- или турбогенераторов. Они измеряются при нагружении электрическим полем до электрического пробоя. Поскольку электрическая прочность системы изоляции при эксплуатационной нагрузке составляет несколько десятилетий, электрические испытания на долговечность проводятся при многократно превышенных напряженностях электрического поля.

График, показанный на Фиг.3, представляет средние значения электрической долговечности соответственно семи тестовых образцов при трех различных нагрузках электрическим полем соответственно для стандартной системы изоляции (слюды) и системы изоляции с наполнителем в виде наночастиц/силана. Системы без наполнителя (обозначение Micalastic) имеют долю примерно 50 мас. % слюды и 50 мас. % смолы. Указанная доля наночастиц соответственно уменьшает долю смолы. Доля слюды остается соответственно постоянной.

Показанные на Фиг. 3 кривые долговечности для высоковольтных систем изоляции без наполнителя и с наполнителем в виде наночастиц (Micalastic (черный) и Micalastic с 20 мас. % наночастиц (диаметр примерно 20 нм, SiO2) и 5 мас. % наночастиц (диаметр примерно 5 нм, SiO2) ясно показывают, что упомянутые последними системы демонстрируют заметно более продолжительный срок службы при той же нагрузке.

Фиг. 4 показывает соответствующие кривые долговечности для высоковольтных систем изоляции без наполнителя и с наполнителем в виде наночастиц (Micalastic (черный) и Micalastic с 20 мас. % наночастиц (диаметр примерно 20 нм, SiO2) и 5 мас. % наночастиц (диаметр примерно 5 нм, Al2O3). И здесь вновь можно хорошо видеть параллельное смещение долговечности к более длительным интервалам времени.

Наконец, Фиг. 5 показывает кривые долговечности для высоковольтных систем изоляции без наполнителя и с наполнителем в виде наночастиц (Micalastic (черный) и Micalastic с 25 мас. % наночастиц (диаметр примерно 20 нм, SiO2) и 2,5 мас. % наночастиц (диаметр примерно 5 нм, SiO2).

Сравнение долговечностей соответствующих совокупностей показывает, что достигаются улучшения в долговечности с коэффициентом до 10. Обе характеристики долговечности имеют одинаковую крутизну, так что представляется допустимым прямой перенос продления срока службы на условия эксплуатации.

При этом возможны изоляции с долей наночастиц до 35 мас. %.

Изобретение впервые показывает неожиданный эффект ингибирования эрозии предложенным бимодальным наполнителем в виде наночастиц. Обсуждается, следует ли хорошие результаты, как показано на Фиг. 3-5, объяснять типом сшивания наночастиц за счет агломерации друг с другом. В любом случае, может быть убедительно продемонстрировано, что добавление второй, предпочтительно более мелкой фракции наполнителя в виде наночастиц, может обеспечить заметные преимущества.

1. Способ изготовления системы изоляции с улучшенной стойкостью к частичному разряду, включающий в себя следующие этапы:

- обеспечение изоляционной ленты, содержащей слюдяную бумагу и несущий материал, которые соединены друг с другом с помощью клея,

- обмотка электрического проводника изоляционной лентой и

- пропитка намотанной вокруг проводника изоляционной ленты синтетической смолой, которая содержит наполнитель в виде наночастиц,

отличающийся тем, что

наполнитель в виде наночастиц присутствует в бимодальной форме, как сочетание двух фракций, причем обе фракции наполнителя в виде наночастиц различаются по их среднему размеру частиц, и вторая фракция является более мелкой, чем первая.

2. Система изоляции с улучшенной стойкостью к частичному разряду, которая имеет намотанную вокруг электрического проводника изоляционную ленту, содержащую соединенную с несущим материалом слюдяную ленту, причем изоляционная лента пропитана синтетической смолой, отличающаяся тем, что пропитанная изоляционная лента пронизана наполнителем в виде наночастиц, который присутствует как бимодальный, в форме двух фракций наполнителя в виде наночастиц, причем обе фракции наполнителя в виде наночастиц различаются по их среднему размеру частиц, и вторая фракция является более мелкой, чем первая.

3. Система изоляции по п. 2, отличающаяся тем, что первая фракция имеет средний размер частиц в диапазоне от 10 до 50 нм.

4. Система изоляции по п. 2, отличающаяся тем, что более мелкая фракция имеет средний размер частиц от 1 до 7 нм.

5. Система изоляции по п. 2, отличающаяся тем, что более мелкая фракция наполнителя в виде наночастиц присутствует в меньшем количестве, чем фракция с более крупными частицами.

6. Система изоляции по п. 2, отличающаяся тем, что смоляная основа системы синтетической смолы выбрана из группы смол на эпоксидной основе и/или полиуретанов.

7. Система изоляции по п. 2, отличающаяся тем, что в качестве усилителя адгезии используется кремнийорганическое соединение.

8. Система изоляции по п. 2, отличающаяся тем, что материал по меньшей мере одной фракции наполнителя в виде наночастиц выбран из группы оксидов металла, нитридов металла, сульфидов металла и/или карбидов металла.

9. Система изоляции по п. 2, отличающаяся тем, что наполнитель в виде наночастиц имеет средний диаметр частиц от 0,5 нм до 80 нм.

10. Система изоляции по п. 2, причем наполнитель в виде наночастиц присутствует в синтетической смоле в концентрации между 3 и 80 мас.%.

11. Система изоляции по п. 7, причем усилитель адгезии присутствует в синтетической смоле в концентрации от 0,1 до 4 5 мас.%.