Способ контроля технологических режимов работы трубопровода

Иллюстрации

Показать всеИзобретение относится к области магистрального транспорта нефти и нефтепродуктов, а именно к способу контроля технологических режимов в процессе эксплуатации трубопровода на основе обработки данных системы диспетчерского контроля управления по фактической цикличности рабочего давления перекачиваемой среды. Технический результат - повышение надежности эксплуатации трубопровода за счет прогнозирования и выявления моментов перехода работы трубопровода в опасный режим эксплуатации с точки зрения накопления циклических повреждений, приводящих к росту усталостных дефектов до определенного состояния.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области магистрального транспорта нефти и нефтепродуктов, а именно к способам контроля технологических режимов в процессе эксплуатации трубопровода на основе обработки данных системы диспетчерского контроля управления (СДКУ) по фактической цикличности рабочего давления перекачиваемой среды. Данное изобретение может быть использовано на участках трубопроводов, на которых невозможно проведение внутритрубной диагностики по выявлению дефектов, например трубопроводов с подкладными кольцами, перемычек, технологических трубопроводов.

Уровень техники

Трубопроводы, предназначенные для транспортировки нефти и нефтепродуктов, подвергаются воздействию циклического давления в процессе эксплуатации, которое возникает при включении любого насосного оборудования или в результате технологического переключения на технологическом участке. Одним из факторов, влияющим на рост усталостных дефектов, является как раз циклическое изменение рабочего давления. В настоящее время режимы рабочего давления магистральных трубопроводов не контролируются и не анализируются с точки зрения опасности накопления усталостных повреждений из-за влияния циклических нагрузок, являющихся основными причинами роста трещиноподобных дефектов.

Применяемые на сегодня методы неразрушающего контроля трубопроводов, основанные на различных физических принципах, позволяют выявлять уже существующие дефекты. Т.е. контролируется следствие, а не причина образования дефектов - интенсивность циклического нагружения (например, RU 2474812 C1, дата публикации 10.02.2013; RU 2473063 C1, дата публикации 20.01.2013).

На участках трубопровода, где возможно проведение неразрушающего контроля, такой подход вполне оправдан. Однако для участков трубопроводов, на которых невозможно проведение внутритрубной диагностики по выявлению дефектов, необходим другой подход для обеспечения безаварийной эксплуатации.

Известен способ обеспечения заданного уровня надежности изделия, включающий неразрушающий контроль изделия до начала и во время эксплуатации и ремонт выявленных дефектов, при котором до начала эксплуатации: выполняют неразрушающий контроль техническими средствами с известными характеристиками достоверности контроля и определяют по полученным результатам остаточную дефектность изделия, методами механики разрушения определяют критические размеры дефектов, по известной кривой остаточной дефектности и определенным значениям критических размеров дефектов определяют исходную вероятность разрушения изделия, устанавливают на изделии датчики, дающие информацию об эксплуатационных нагрузках на изделие во время его эксплуатации, после начала эксплуатации: показания датчиков эксплуатационной нагрузки периодически фиксируют и хранят в виде истории эксплуатации изделия, по показаниям истории эксплуатации периодически в режиме реального времени эксплуатации определяют подрост дефектов и соответствующее этому подросту изменение положения кривой остаточной дефектности в точках характеристических размеров дефектов, в случае если определенные таким образом новые вероятности разрушения станут недопустимо высокими, эксплуатацию изделия приостанавливают и проводят контроль его состояния неразрушающими методами с последующим ремонтом выявленных недопустимых в эксплуатации дефектов, после контроля и ремонта выявленных дефектов определяют новое положение кривой остаточной дефектности и новые характеристики надежности изделия, изменение которых определяют во время эксплуатации с использованием системы датчиков эксплуатационной нагрузки, последующую эксплуатацию проводят до тех пор, пока уровень надежности не опустится до недопустимых значений (патент RU 2531428 С1, дата публикации 20.10.2014).

Данный способ позволяет осуществлять контроль надежности изделия в режиме реального времени и включает неразрушающий контроль изделия до начала и во время эксплуатации и ремонт выявленных дефектов. Однако при невозможности проведения неразрушающего контроля данный способ неприменим. В результате данный способ не позволяет обосновать необходимость корректировки режимов работы трубопровода в сторону снижения интенсивности цикличности нагружения при невозможности проведения неразрушающего контроля (внутритрубной диагностики).

Сущность изобретения

Задача, на решение которой направлено заявляемое изобретение, состоит в создании способа контроля режимов работы трубопровода на основе обработки данных системы диспетчерского контроля управления (СДКУ) по фактической цикличности рабочего давления перекачиваемой среды, по результатам которого выдается заключение о необходимости корректировки режима работы в сторону снижения интенсивности цикличности рабочего давления.

Технический результат, достигаемый при реализации изобретения, заключается в повышении надежности эксплуатации трубопровода за счет прогнозирования и выявления моментов перехода работы трубопровода в опасный режим эксплуатации с точки зрения накопления циклических повреждений, приводящих к росту усталостных дефектов до предельного состояния.

Заявляемый технический результат достигается за счет того, что способ контроля изменений технологических режимов работы трубопроводов характеризуется тем, что выбирают расчетный период времени, позволяющий выявить изменения интенсивности цикличности рабочего давления; выбирают из базы данных системы диспетчерского контроля управления трубопроводом данные о фактической цикличности рабочего давления за расчетный период времени; преобразовывают данные фактической цикличности рабочего давления за расчетный период времени путем выделения циклов рабочего давления и их количества; определяют амплитуду эквивалентного нагружения и приведенное количество циклов эквивалентного нагружения за расчетный период времени; подбирают начальные характеристики расчетного дефекта в стенке трубопровода таким образом, чтобы при фактической цикличности рабочего давления реальный рост расчетного дефекта позволял выявлять изменения интенсивности цикличности рабочего давления; рассчитывают время роста расчетного дефекта в стенке трубопровода от начальной глубины до конечной, являющееся характеристикой интенсивности цикличности нагружения, при эквивалентной амплитуде давления и приведенном количестве циклов за расчетный период времени; проводят в режиме реального времени оценку интенсивности цикличности нагружения по данным системы диспетчерского контроля управления по цикличности давления каждого текущего расчетного периода времени; сравнивают интенсивности цикличности нагружения для каждого расчетного периода времени; формируют эталонные уровни интенсивности цикличности нагружения; контролируют режим работы трубопровода путем сравнения фактической цикличности с эталонными уровнями интенсивности цикличности нагружения и в случае превышения фактической интенсивности цикличности эталонного уровня корректируют режим работы в сторону снижения интенсивности цикличности рабочего давления.

Таким образом, контроль изменений фактических параметров цикличности рабочего давления по данным СДКУ позволяет выявлять момент перехода работы трубопровода в опасный режим эксплуатации с точки зрения накопления циклических повреждений без использования дополнительных средств неразрушающего контроля.

Сведения, подтверждающие реализацию изобретения

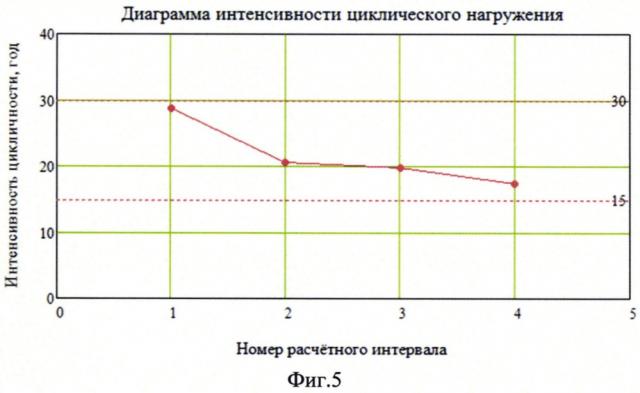

Фиг. 1 - Фиг. 4 - диаграмма фактического режимы работы трубопровода за различные периоды времени; Фиг. 5 - сравнительная диаграмма интенсивности циклического нагружения.

Технологический режим работы магистрального трубопровода за расчетный период времени, например месяц или квартал характеризуется фактическими параметрами цикличности рабочего давления за этот период времени по данным СДКУ. Режим работы по цикличности давления характеризуется количеством циклов, максимальным и минимальным значением давления в цикле. Параметры цикличности определяют интенсивность цикличности нагружения трубопровода, а в качестве характеристики интенсивности цикличности нагружения можно принять время роста расчетного дефекта в стенке трубопровода от начальной глубины до конечной при фактической цикличности рабочего давления, которая известна для расчетного периода времени. Следующий расчетный период времени характеризуется своими параметрами цикличности рабочего давления.

Способ осуществляется следующим образом.

Осуществляют выбор расчетного периода времени, позволяющего выявлять значимые изменения интенсивности цикличности рабочего давления и данные изменения давления, которые должны использоваться для расчета характеристики интенсивности цикличности нагружения. Рекомендуемый минимальный интервал времени от 1 до 3 месяцев.

Выбирают из базы данных СДКУ данные по фактической цикличности рабочего давления за расчетный период времени.

Преобразовывают данные по фактической цикличности рабочего давления за расчетный период времени в вид блочного нагружения (выделяют циклы рабочего давления и их количество). Преобразование проводят методом полных циклов или методом «дождя» в соответствии с ГОСТ 25.101-83 «Расчеты и испытания на прочность. Методы схематизации случайных процессов нагружения элементов машин и конструкций и статистического представления результатов».

В качестве расчетного дефекта принимается продольная поверхностная полуэллиптическая трещина, как наиболее опасный дефект с точки зрения роста при циклическом нагружении внутренним давлением. Начальные размеры трещины (длина и глубина) подбираются на основе тестовых расчетов таким образом, чтобы при фактической цикличности рабочего давления реальный рост расчетной трещины позволял выявлять значимые изменения в режимах работы.

Рассчитывают время роста расчетного дефекта в стенке трубопровода от начальной глубины до конечной при фактической цикличности рабочего давления, являющейся характеристикой интенсивности цикличности нагружения. Расчет выполняют с помощью кинетического уравнения Пэриса, описывающего средний участок кинетической диаграммы усталостного разрушения (КДУР), (В.П. Когаев, Н.А. Махутов, А.П. Гусенков. Расчеты деталей машин и конструкций на прочность и долговечность. Справочник. М.: Машиностроение, 1985). Параметры циклической трещиностойкости и выражение коэффициента интенсивности напряжений расчетной трещины принимаются по справочным данным (Карзов Г.П., Леонов В.П., Тимофеев Б.Т. Сварные сосуды высокого давления. Л.: Машиностроение, 1982, 287 с.).

Проводят в режиме реального времени оценку интенсивности циклического нагружения по времени роста расчетного дефекта в стенке трубопровода от начальной глубины до конечной (рекомендуемое значение 80% толщины стенки трубопровода) для каждого расчетного периода времени.

Сравнивают интенсивности цикличности нагружения для каждого расчетного периода времени.

Формируют эталонные уровни интенсивности цикличности нагружения. Например, рекомендуемые значения интенсивности цикличности нагружения могут составлять - менее 15 лет (опасная интенсивность цикличности нагружения), от 15 до 30 лет (умеренная интенсивность цикличности нагружения), более 30 лет (легкая интенсивность цикличности нагружения).

Контролируют режим работы трубопровода путем сравнения фактической цикличности с эталонными уровнями интенсивности цикличности нагружения и в случае превышения фактической интенсивности цикличности эталонного уровня корректируют режим работы в сторону снижения интенсивности цикличности нагружения.

Реализация способа подтверждается приведенным ниже примером.

В качестве примера рассматривается четыре режима работы трубопровода (цикличность давления) по данным СДКУ, соответствующие четырем расчетным интервалам времени. Данные о фактической цикличности рабочего давления в каждом интервале времени приведены на Фиг. 1 - Фиг. 4.

Наружный диаметр трубопровода 1220 мм, номинальная толщина стенки 9,5 мм. Начальные размеры расчетной трещины - длина 30 см, глубина 2 мм.

После обработки каждого режима рабочего давления методом «дождя» в соответствии с требованиями ГОСТ 25.101-83 определяется амплитуда эквивалентного нагружения (давления) и приведенная цикличность (количество циклов эквивалентного нагружения за каждый расчетный интервал времени).

Для первого интервала времени (фиг. 1) амплитуда кольцевых напряжений, соответствующая эквивалентной амплитуде давления, составляет 149,5 МПа. Приведенная цикличность составляет 412 циклов. Время роста расчетного дефекта в стенке трубопровода от начальной глубины до конечной, характеризующее интенсивность цикличности нагружения, составляет 17,4 года.

Для второго интервала времени (фиг. 2) амплитуда кольцевых напряжений, соответствующая эквивалентной амплитуде давления, составляет 118,6 МПа. Приведенная цикличность составляет 498 циклов. Время роста расчетного дефекта в стенке трубопровода от начальной глубины до конечной, характеризующее интенсивность цикличности нагружения, составляет 28,8 года.

Для третьего интервала времени (фиг. 3) амплитуда кольцевых напряжений, соответствующая эквивалентной амплитуде давления, составляет 107,9 МПа. Приведенная цикличность составляет 964 цикла. Время роста расчетного дефекта в стенке трубопровода от начальной глубины до конечной, характеризующее интенсивность цикличности нагружения, составляет 19,8 года.

Для четвертого интервала времени (фиг. 4) амплитуда кольцевых напряжений, соответствующая эквивалентной амплитуде давления, составляет 133,1 МПа. Приведенная цикличность составляет 494 циклов. Время роста расчетного дефекта в стенке трубопровода от начальной глубины до конечной, характеризующее интенсивность цикличности нагружения, составляет 20,6 года.

Для сравнения характеристики интенсивности цикличности нагружения, полученные для каждого расчетного интервала, наносятся на диаграмму интенсивности цикличности (Фиг. 5), на которую также нанесены рекомендуемые эталонные уровни интенсивности циклического нагружения.

Из диаграммы (Фиг. 5) видно, что все значения интенсивности цикличности нагружения попали в область умеренной цикличности и, следовательно, такие режимы работы трубопровода не являются опасными. Однако на первом интервале времени прослеживается тенденция к увеличению интенсивности цикличности нагружения в сторону опасной цикличности.

Таким образом, показана возможность сравнения интенсивности цикличности нагружения для различных расчетных интервалов и принятия решения о возможной корректировке режима работа трубопровода.

Способ контроля изменений технологических режимов работы трубопроводов, характеризующийся тем, что:

выбирают расчетный период времени, позволяющий выявить изменения интенсивности цикличности рабочего давления;

выбирают из базы данных системы диспетчерского контроля управления трубопроводом данные о фактической цикличности рабочего давления за расчетный период времени;

преобразовывают данные фактической цикличности рабочего давления за расчетный период времени путем выделения циклов рабочего давления и их количества;

определяют амплитуду эквивалентного нагружения и приведенное количество циклов эквивалентного нагружения за расчетный период времени;

подбирают начальные характеристики расчетного дефекта в стенке трубопровода таким образом, чтобы при фактической цикличности рабочего давления реальный рост расчетного дефекта позволял выявлять изменения интенсивности цикличности рабочего давления;

рассчитывают время роста расчетного дефекта в стенке трубопровода от начальной глубины до конечной, являющееся характеристикой интенсивности цикличности нагружения, при эквивалентной амплитуде давления и приведенном количестве циклов за расчетный период времени;

проводят в режиме реального времени оценку интенсивности цикличности нагружения по данным системы диспетчерского контроля управления по цикличности давления каждого текущего расчетного периода времени;

сравнивают интенсивности цикличности нагружения для каждого расчетного периода времени;

формируют эталонные уровни интенсивности цикличности нагружения;

контролируют режим работы трубопровода путем сравнения фактической цикличности с эталонными уровнями интенсивности цикличности нагружения и в случае превышения фактической интенсивности цикличности эталонного

уровня корректируют режим работы в сторону снижения интенсивности цикличности рабочего давления.