Корпус вентилятора авиационного двигателя

Иллюстрации

Показать всеИзобретение относится к области авиационного машиностроения и может быть использовано при проектировании, изготовлении и эксплуатации турбореактивного авиационного двигателя. Корпус вентилятора авиационного двигателя содержит металлическую оболочку вращения, состоящую из входной, центральной и выходной частей, элементы крепления с сопрягаемыми узлами и агрегатами. Внутренняя поверхность центральной части оболочки эквидистантна торцевой поверхности лопатки вентилятора, центральная часть оболочки выполнена из пластичного металла с пределом удлинения не менее εв=0,06 (6%) толщиной, определяемой соотношением

,

где к=0,15…0,20 - эмпирический коэффициент;

m - масса оторвавшейся лопатки, кг;

v - линейная скорость центра массы оторвавшейся лопатки, м/с;

R - средний радиус центральной части оболочки, м;

L - периметр периферийной поверхности оторвавшейся лопатки, соприкасающейся с центральной частью оболочки, м;

εв - предел удлинения материала центральной части оболочки при растяжении;

σв - предел прочности материала центральной части оболочки при растяжении, МПа,

а ее длина должна быть не менее

А=В+2⋅С,

где В - длина проекции периферийной части лопатки на плоскость, проходящей через ось вращения оболочки;

- расстояние от угловых точек периферийной части лопатки вдоль оси вращения оболочки;

n=2…3 - эмпирический коэффициент.

Предлагаемая конструкция корпуса вентилятора имеет минимальную допустимую массу и обеспечивает удержание оторвавшихся лопаток вентилятора в пределах турбореактивного двигателя. 2 ил.

Реферат

Изобретение относится к области авиационного машиностроения и может быть использовано при проектировании, изготовлении и эксплуатации турбореактивного авиационного двигателя.

Требование международных норм по удержанию оторвавшихся лопаток вентилятора турбореактивного двигателя для обеспечения безопасности пассажиров и экипажа самолета вызвало поиск принципиально новых конструктивных решений, обеспечивающих надежность удержания лопаток при минимальной массе конструкции корпуса вентилятора, выполненной в жестких габаритных ограничениях.

Известны технические решения, направленные на решение вышеуказанного требования. Патенты США №5431532 и РФ №2293885 предлагают для удержания оторвавшихся лопаток использовать пластик на основе органоволокна типа Кевлар и Русар в качестве материала корпуса. Расчеты и эксперимент показали, что корпус диаметром 2 м, выполненный по такому решению, способен гасить до 20 кДж кинетической энергии оторвавшейся лопатки при максимальной ее величине 270 кДж, конструкции на основе пластиковых оболочек не решают проблему.

В решениях, использованных на двигателях Д-36, Д436К, Д436Т Запорожского машиностроительного конструкторского бюро (ЗМКБ) «Прогресс» (Г.И. Пейчев, С.В. Николаевский, Ю.В. Вигант. ЗМКБ «Прогресс»: композиты в авиадвигателях семейства Д36 // Технологические системы. 2000. №2. С. 15-21), применяется либо пластиковая оболочка, либо комбинированная - пластиковая оболочка, поверх которой выполнена металлическая силовая оболочка, которая фактически и обеспечивает удержание оторвавшихся лопаток, она также служит средством для крепления корпуса вентилятора со смежными узлами (прототип).

Недостатком комбинированной конструкции является ее большая масса. Так, при выполнении нормативных требований по прочности корпуса вентилятора («Нормы прочности авиационных двигателей». Издание 6. ЦИАМ, 2005) при кинетической энергии оторвавшейся лопатки величиной 270 кДж толщина металлической оболочки из высокопрочного титанового сплава ВТ6 должна быть 20 мм. При учете энергии, затрачиваемой на разрушение пластиковой оболочки корпуса (20 кДж), толщина металлической оболочки снизится несущественно (на 0,8 мм).

В современных авиадвигателях внутренняя поверхность корпуса (но не его металлической силовой оболочки) в зоне лопатки эквидистантна периферийной (торцевой) поверхности лопатки, то есть расстояние по нормали между любыми точками поверхностей одно и то же. Это нужно для эффективной работы процесса нагнетания воздуха. Эквидистантность обеспечивается самими лопатками при их вращении вследствие того, что на оболочку корпуса в зоне лопатки устанавливается кольцо из легковырабатываемых материалов, не разрушаемое в условиях эксплуатации (кроме, конечно, случая удара оторвавшейся лопатки).

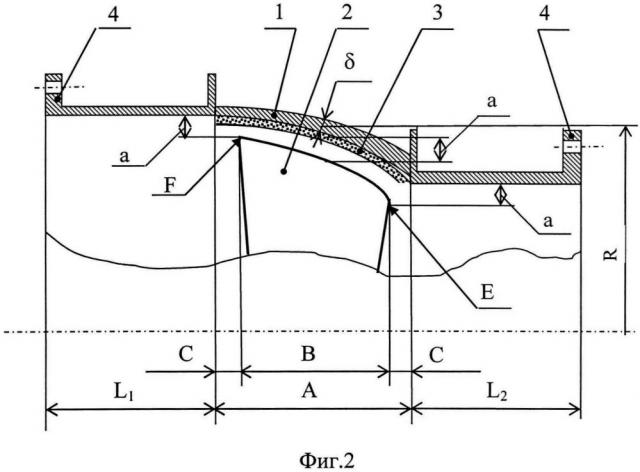

Для пояснения вышесказанного на фиг. 1 приведена конструкция полногабаритного экспериментального корпуса, идентичная прототипу, с оболочкой 1 радиусом R и толщиной δ, внутренняя поверхность которой не эквидистантна периферийной поверхности лопатки 2 (расстояния а1, а2, а3 разные). Пространство между оболочкой 1 и торцом лопатки 2 заполнено легковырабатываемым наполнителем. На испытаниях оболочка 1 из высокопрочного титанового сплава ВТ6 была пробита острым краем лопатки.

Отсюда возникает стремление упростить конструкцию - выполнить корпус из металла приемлемой массы и высокой надежности. Металлы и их сплавы обладают оптимальными прочностными и технологическими характеристиками, поэтому их исследования для изделий бронезащиты, начатые в прошлом веке, продолжаются и в настоящее время. Так, серийные высокопластичные титановые сплавы типа ОТ4-1 и алюминиевые сплавы ЛАС активно применяются для производства изделий средств индивидуальной бронезащиты (А.Л. Гавзе, Е.И. Степанов, СЮ. Чусов, В.П. Яньков. Оценка свойств высоколегированных титановых сплавов, закаленных на β-структуру, в качестве материалов для броневой защиты // Вопросы оборонной техники. 2011. Серия 15, №1-2. С. 30-34).

Технической задачей предлагаемого изобретения является создание конструкции корпуса вентилятора минимальной массы, обеспечивающей удержание в пределах турбореактивного двигателя оторвавшихся лопаток вентилятора для обеспечения безопасности пассажиров и экипажа самолета.

Технический результат достигается тем, что корпус вентилятора авиационного двигателя, содержащий металлическую оболочку вращения, состоящую из входной, центральной и выходной частей, элементы крепления с сопрягаемыми узлами и агрегатами, выполнен так, что внутренняя поверхность центральной части оболочки эквидистантна торцевой поверхности лопатки вентилятора, при этом центральная часть оболочки изготовлена из пластичного металла с пределом удлинения не менее εв=0,06 (6%), при этом ее толщина и длина определяются эмпирическими соотношениями.

Величина предела удлинения металла характеризует его вязкость, являющаяся важным параметром при ударных процессах. Нормативные требования по прочности для авиационных двигателей не учитывают пластичность металла, поэтому дают ошибочное решение при выборе материала корпуса вентилятора для случая пробития лопаткой.

Проведенные авторами экспериментальные исследования и расчеты на пробитие пулей металлических стенок, как пластин и цилиндрических модельных оболочек, так и лопатками полногабаритных корпусов вентиляторов, показали, что толщина оболочки в зоне лопатки, удовлетворяющая требованию по удержанию оторвавшихся лопаток вентилятора, определяется соотношением

где к=0,15…0,20 - эмпирический коэффициент;

m - масса оторвавшейся лопатки, кг;

v - линейная скорость центра массы оторвавшейся лопатки в момент отрыва, м/с;

R - средний радиус центральной части оболочки, м;

L - периметр зоны среза оболочки, равный периметру соприкасающейся поверхности оторвавшейся лопатки, м;

εв - предел удлинения материала оболочки при растяжении;

σв - предел прочности материала оболочки при растяжении, МПа.

Соотношение (1) было получено и уточнено по результатам эксперимента из условия равенства кинетической энергии оторвавшейся лопатки

W=0,5⋅m⋅v2,

где m - масса оторвавшейся лопатки;

v - линейная скорость центра массы оторвавшейся лопатки в момент отрыва,

работе деформирования и разрушения металлической цилиндрической оболочки, определенной по следующей формуле:

,

где Δl=2⋅lкр⋅εв - величина удлинения оболочки в зоне соударения;

- длина краевой зоны для цилиндрической оболочки;

R и δ - радиус и толщина оболочки;

εв - предел удлинения материала оболочки при растяжении;

L - периметр зоны среза оболочки корпуса, равный периметру соприкасающейся поверхности лопатки;

- динамический предел прочности материала оболочки;

σв - предел прочности материала оболочки.

Наилучшие результаты по баллистической стойкости (по непробитию) получены на металлах с пределом удлинения не менее εв=0,06 (6%).

Соотношение (1) было использовано при разработке корпуса вентилятора серийного авиационного двигателя ПС-90А2. Корпус с толщиной оболочки 13 мм (толщина выбрана с учетом нормативного запаса по надежности, по соотношению (1) требуется 11,5 мм) из пластичного титанового сплава ОТ4-0 среднего уровня прочности прошел положительные испытания на пробитие лопаткой с кинетической энергией 270 кДж. Оторвавшаяся лопатка (отрыв инициировался специальным детонирующим зарядом) вызвала разрушение других лопаток вентилятора, но ни одна из разрушенных лопаток не пробила оболочку корпуса. По результатам испытаний корпус был сертифицирован на соответствие требований безопасности.

В случае использования высокопрочного титанового сплава ВТ6 с учетом нормативного запаса по надежности толщина корпуса должна быть не менее 23 мм, что обуславливает большую массу корпуса.

Как видно из соотношения (1), толщина оболочки зависит от периметра зоны среза оболочки, равного периметру соприкасающейся поверхности оторвавшейся лопатки, поэтому недопустим точечный контакт оболочки с острым краем лопатки (в этом случае периметр соприкасающейся поверхности лопатки резко уменьшается). Для исключения пробития оболочки острым краем лопатки внутренняя поверхность оболочки в зоне лопатки должна быть эквидистантна периферийной (торцевой) поверхности лопатки.

Это было подтверждено испытаниями корпуса с оболочкой из высокопрочного титанового сплава ВТ6, показанного на фиг. 1, пробитого острым краем лопатки. На испытаниях другого такого же корпуса, но с оболочкой, поверхность которой в зоне лопатки была эквидистантна периферийной (торцевой) поверхности лопатки, оболочка не была пробита лопаткой.

Внутренняя поверхность металлической оболочки корпуса в зоне лопатки, в общем случае, не эквидистантна периферийной (торцевой) поверхности лопатки, она может быть цилиндрической, слабоконической и т.д. Наличие кольца из легковырабатываемых материалов на внутренней поверхности металлической оболочки такого корпуса не обеспечивает контакт всей торцевой поверхности оторвавшейся лопатки с оболочкой корпуса вследствие низкой прочности материалов кольца.

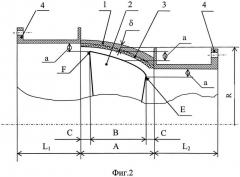

На фиг. 2 представлено сечение предлагаемой конструкции корпуса вентилятора. Металлическая оболочка 1 состоит из входной (длина L1), центральной (длина А) и выходной (длина L2) частей. Толщина оболочки центральной части δ, средний радиус R. Оболочка 1 имеет стыковочные элементы 4, кольцо 3 из легковырабатываемых материалов. Периферийная часть лопатки 2 с длиной проекции на плоскость вращения В эквидистантна внутренней поверхности оболочки (на примере трех точек размер а=const). Длина центральной части оболочки равна длине зоны деформирования оболочки А вдоль ее оси, она определяется длиной проекции В периферийной части лопатки 2 на плоскость вращения и расстоянием «С» от угловых точек Е и F лопатки.

Зона разрушения оболочки зависит от площади соударения с лопаткой и от параметров оболочки - ее радиуса R и толщины δ. Проведенные авторами экспериментальные исследования и расчеты на пробитие пулей металлических стенок показали, что размер зоны разрушения оболочки подчиняется соотношению

A=B+2⋅C,

где В - длина (ширина) проекции ударяемого предмета на плоскость пластины (поверхность оболочки);

- расстояние от края ударяемого предмета до границы деформированного (разрушенного) участка пластины (поверхности оболочки);

n=2…3 - эмпирический коэффициент.

Параметр «А» определяет длину центральной части оболочки корпуса.

Таким образом, предлагаемая конструкция корпуса вентилятора имеет минимальную массу и обеспечивает удержание оторвавших лопаток вентилятора в пределах турбореактивного двигателя.

Корпус вентилятора авиационного двигателя, содержащий металлическую оболочку вращения, состоящую из входной, центральной и выходной частей, элементы крепления с сопрягаемыми узлами и агрегатами, отличающийся тем, что внутренняя поверхность центральной части оболочки эквидистантна торцевой поверхности лопатки вентилятора, центральная часть оболочки выполнена из пластичного металла с пределом удлинения не менее εв=0,06 (6%) толщиной, определяемой соотношением

,

где к=0,15…0,20 - эмпирический коэффициент;

m - масса оторвавшейся лопатки, кг;

v - линейная скорость центра массы оторвавшейся лопатки, м/с;

R - средний радиус центральной части оболочки, м;

L - периметр периферийной поверхности оторвавшейся лопатки, соприкасающейся с центральной частью оболочки, м;

εв - предел удлинения материала центральной части оболочки при растяжении;

σв - предел прочности материала центральной части оболочки при растяжении, МПа,

а ее длина должна быть не менее

A=B+2⋅C,

где В - длина проекции периферийной части лопатки на плоскость, проходящей через ось вращения оболочки;

- расстояние от угловых точек периферийной части лопатки вдоль оси вращения оболочки;

n=2…3 - эмпирический коэффициент.