Текстурированный лист электротехнической стали и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для уменьшения шероховатости поверхности текстурированного листа из электротехнической стали и уменьшения магнитных потерь лист имеет область замыкающего домена, линейно распространяющуюся на поверхности стального листа в направлении под углом от 60° до 120° относительно направления прокатки, при этом область замыкающего домена сформирована периодически с интервалами s (мм) в направлении прокатки, так что h≥74,9t+39,1 (0,26≥t); h≥897t-174,7 (t>0,26); (w×h)/(s×1000)≤-12,6t+7,9 (t>0,22) и (w×h)/(s×1000)≤-40,6t+14,1 (t≤0,22), где h (мкм) – глубина, а w (мкм) - ширина области замыкающего домена. 2 н. и 2 з.п. ф-лы, 1 табл., 13 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к текстурированному листу из электротехнической стали для использования в сердечнике трансформатора или тому подобном и способу изготовления текстурированного листа из электротехнической стали.

Уровень техники

В последние годы использование энергии стало более эффективным и появилось требование снижения потери энергии во время работы, например, потери энергии в трансформаторе.

Потери, имеющие место в трансформаторе, состоят, главным образом, из потери меди, возникающей в проводах, и потери железа, наблюдающейся в железном сердечнике.

Потерю железа далее можно разделить на потерю, обусловленную вихревыми токами, и потерю, вызванную гистерезисом. Для снижения первой эффективными оказались такие меры, как повышение степени ориентации кристаллов материала и уменьшение количества примесей. Например, в заявке на патент Японии JP 2012-1741 А (PTL 1) раскрыт способ изготовления текстурированного листа из электротехнической стали с очень хорошими характеристиками плотности потока и потери железа, достигаемыми путем оптимизации условий отжига перед конечной холодной прокаткой.

С другой стороны, известно, что в дополнение к уменьшению толщины листа и увеличению добавляемого количества Si характеристика потери на вихревые токи также резко улучшается при формировании канавки или внесении деформации на поверхность стального листа.

Например, в японском патенте JP Н06-22179 В2 (PTL 2) раскрыт способ формирования линейной канавки, шириной 300 мкм или меньше и глубиной 100 мкм или меньше, на одной из поверхностей стального листа с целью уменьшения потери железа W17/50, которая составляла 0,80 Вт/кг или больше перед формированием канавки, до 0,70 Вт/кг или меньше.

В заявке на патент Японии JP 2011-246782 A (PTL 3) раскрыт способ облучения вторично перекристаллизованного стального листа плазменной дугой с целью уменьшения потери железа W17/50, которая составляла 0,80 Вт/кг или меньше перед облучением, до 0,65 Вт/кг или меньше.

Кроме того, в заявке на патент Японии JP 2012-52230 A (PTL 4) раскрыт способ получения материала для трансформатора с малой потерей железа и низким шумом за счет оптимизации толщины покрытия и средней ширины прерывистой части магнитного домена, формируемой на поверхности стального листа под действием облучения пучком электронов.

Однако известно, что эффект снижения потери железа, достигаемый формированием такой канавки или внесением деформации, различается в зависимости от толщины листа материала. Например, в работе IEEE TRANSACTIONS ON MAGNETICS, VOL. MAG-20, NO. 5, p.1557 (NPL 1) описано, как по мере увеличения толщины листа величина снижения потери железа в результате облучения лазером проявляет тенденцию к уменьшению, и разность в величинах снижения потери железа (ΔW17/50) составляет приблизительно 0,05 Вт/кг при толщине листа 0,23 мм и 0,30 мм для материала с плотностью потока 1,94 Т.

Вопреки указанным данным уровня техники, были проведены исследования, касающиеся того, можно ли усиливать эффект снижения потери железа толстого листового материала, хотя бы незначительно, при помощи способа регулирования утончения магнитного домена. Например, в заявке на патент Японии JP 2000-328139 А (PTL 5) и патенте Японии JP 4705382 В2 (PTL 6) раскрыты способы усиления эффекта снижения потери железа текстурированного листа из электротехнической стали, изготовленного из толстого листового материала, путем оптимизации условий облучения лазером в соответствии с толщиной листа материала. В частности, в ссылке PTL 6 раскрыта очень низкая потеря железа, достигнутая в результате установления доли деформации η, равной 0,00013 или больше и 0,013 или меньше.

Указанная доля деформации η представляет собой долю области деформации в пределах сечения стального листа в направлении прокатки и выражается формулой π/8×(w×w)/(t×PL), где t является толщиной стального листа, w является шириной замыкающего домена в направлении прокатки и PL представляет собой интервал облучения лазером в направлении прокатки.

Перечень цитируемой литературы

Патентная литература

PTL 1: заявка на патент Японии JP 2012-1741 А

PTL 2: патент Японии JP Н06-22179 В2

PTL 3: заявка на патент Японии JP 2011-246782 А

PTL 4: заявка на патент Японии JP 2012-52230 А

PTL 5: заявка на патент Японии JP 2000-328139 А

PTL 6: патент Японии JP 4705382 В2

PTL 7: заявка на патент Японии JP H11-279645 А

PTL 8: патент Японии JP 4344264 В2

Непатентная литература

NPL 1: IEEE TRANSACTIONS ON MAGNETICS, VOL. MAG-20, NO. 5, p. 1557

Сущность изобретения

Техническая проблема

Авторы настоящего изобретения высказали предположение, что такой технологический прием, используемый в лазерном способе, также можно применять в способе с использованием пучка электронов и, следовательно, изучать соотношение между долей деформации и потерей железа с целью уменьшения потери железа стального листа. На фиг. 1 проиллюстрировано влияние доли деформации η на потерю железа после облучения пучком электронов листа толщиной 0,27 мм. На фиг. 1 показано, что потерю железа стального листа можно снижать, например, до величины W17/50<0,76 Вт/кг, безотносительно к тому, составляет ли доля деформации 0,013 или больше, либо 0,013 или меньше.

Кроме того, если доля деформации находится в диапазоне от значения 0,013 или меньше до значения 0,00013 или больше, потеря железа также иногда составляет высокую величину 0,78 Вт/кг или больше, ясно показывая, что низкая потеря железа достигается не всегда.

Авторы изобретения полагали, что приведенные выше результаты проистекают из принципиального различия между способом с использованием пучка электронов и лазерным способом, и предположили, что в случае применения способа с использованием пучка электронов будет формироваться распределение деформации, отличное от раскрытого в ссылке PTL 6. На фиг. 2 отображено соотношение между шириной w и глубиной h замыкающего домена, имеющее место на участках, облученных лазерным и электронным пучком. Наблюдали, что при использовании лазера, по мере увеличения ширины глубина проявляет тенденцию к увеличению с такой степенью точности, что коэффициент корреляции R2 составляет приблизительно 0,45, тогда как при использовании пучка электронов коэффициент корреляции между шириной и глубиной был низким и не наблюдалось никакой четкой корреляции.

Замыслы настоящего изобретения были сформулированы ввиду указанных выше обстоятельств, и в нем предлагается текстурированный лист из электротехнической стали с пониженной потерей железа в широком диапазоне толщины листа, а также способ его изготовления с помощью образования контура замыкающего домена, предпочтительного для снижения потери железа, в котором используют характеристики пучка электронов и формирование замыкающего домена, соответствующего толщине листа.

Решение проблемы

Основываясь на описанных выше экспериментальных результатах, авторы изобретения рассмотрели подход раздельного контролирования ширины и глубины участка, в случае, если замыкающий домен образуется на участке, облучаемом в ходе воздействия пучком электронов.

На основании общепринятых знаний авторы изобретения выполнили предварительную оценку, что в целях создания предпочтительных условий для снижения потери железа, участок, на котором формируется замыкающий домен, должен находиться глубоко в направлении толщины листа и иметь малый объем. Причина заключается в том, что, как было показано, например, в заявке на патент Японии JP H11-279645 A (PTL 7), увеличение глубины в направлении толщины листа является предпочтительным для снижения потери материала на вихревые токи. Кроме того, в патенте Японии JP 4344264 В2 (PTL 8) показано, что, поскольку деформация накапливается на участке, где формируется замыкающий домен, сокращение участка, где формируется замыкающий домен, применимо для подавления ухудшения потери на гистерезис.

Авторы изобретения поняли, что, как проиллюстрировано на фиг. 3, потеря на гистерезис усугубляется в более значительной степени при большой толщине листа, даже в случае облучения пучком с одинаковыми параметрами энергии облучения и тому подобным. Иными словами, авторы изобретения приняли в качестве основы, что толстый листовой материал предпочтительно должен подвергаться облучению в таких условиях, в которых потеря на гистерезис не усиливается при сохранении той же глубины участка формирования замыкающего домена, что и в тонком листовом материале, т.е. в таких условиях, что участок, где формируется замыкающий домен, становится тоньше.

На фиг. 4 проиллюстрировано влияние глубины участка, где формируется замыкающий домен, на степень улучшения характеристики потери от вихревых токов относительно потери от вихревых токов в случае, когда глубина участка формирования замыкающего домена составляет 45 мкм.

На фиг. 5 отображено влияние индекса объема участка, где формируется замыкающий домен, (ширина × глубина участка формирования замыкающего домена/ интервал между линиями в направлении RD), на степень улучшения характеристики потери от гистерезиса относительно потери от гистерезиса в случае, когда индекс объема участка формирования замыкающего домена составляет 1,1 мкм.

На фиг. 4 и 5 показано, как характеристика потери на вихревые токи проявляет тенденцию к улучшению в случае большей глубины участка, где формируется замыкающий домен, и как характеристика потери на гистерезис проявляет тенденцию к ухудшению в случае большего объема участка формирования замыкающего домена.

На фиг. 6 отображена глубина участка формирования замыкающего домена, которая необходима для установления степени улучшения характеристики потери на вихревые токи, вычисленной на основе приведенных выше результатов, равной 3% или 5% (более предпочтительное условие).

На фиг. 7 проиллюстрирован индекс объема участка формирования замыкающего домена, который необходим для установления степени ухудшения потери на гистерезис, равной 5% или 3% (более предпочтительное условие).

Фиг. 6 и 7 ясно показывают, что толщина, глубина стального листа и показатель «ширина × глубина/интервал между линиями в направлении RD (индекс объема участка, где формируется замыкающий домен)» составляют предпочтительное соотношение на участке формирования замыкающего домена, которое является предпочтительным для снижения потери железа.

Кроме того, посредством многочисленных экспериментов авторы изобретения установили, что при постоянной средней скорости сканирования пучка ширина участка, где формируется замыкающий домен, увеличивается по мере возрастания энергии облучения на единицу длины сканирования пучка (где Р>45 (Дж/м/мм)) и что на глубину участка формирования замыкающего домена оказывает влияние соотношение «энергия облучения на единицу длины/диаметр пучка» луча и ускоряющее напряжение.

В дополнение к этому, на фиг. 8 проиллюстрировано влияние энергии облучения на единицу длины сканирования, оказываемое на ширину участка, где формируется замыкающий домен.

На фиг. 9 отображено влияние диаметра пучка на ширину участка, где формируется замыкающий домен.

На фиг. 10 проиллюстрировано влияние величины Р (энергия облучения на единицу длины сканирования/диаметр пучка), оказываемое на глубину участка, где формируется замыкающий домен.

На фиг.11 отображено влияние ускоряющего напряжения на глубину участка, где формируется замыкающий домен.

На основании указанных экспериментальных результатов, отображенных на фиг. 8-11, полагая, что на глубину участка, где формируется замыкающий домен, независимо оказывают влияние ускоряющее напряжение Va и Р, авторы изобретения вычислили Va и Р, необходимые для установления глубины участка формирования замыкающего домена на заданном уровне величины, и обнаружили, что подходящее соотношение имеет место при использовании фактически измеренной толщины листа t

Настоящее изобретение основано на полученных данных, описанных выше.

Конкретно, основные признаки настоящего изобретения представляют собой следующее.

1. Текстурированный лист из электротехнической стали с фактически измеренной толщиной листа t (мм), заключающий в себе область замыкающего домена, распространяющуюся на поверхности стального листа линейно в направлении под углом от 60° до 120° относительно направления прокатки, при этом область замыкающего домена сформирована периодически с интервалами s (мм) в направлении прокатки, причем

| h≥74,9t+39,1 | (0,26≥t), |

| h≥897t-174,7 | (t>0,26), |

| (w×h)/(s×1000)≤-12,6t+7,9 | (t>0,22), и |

| (w×h)/(s×1000)≤-40,6t+14,1 | (t≤0,22), |

где h (мкм) является глубиной и w (мкм) является шириной области замыкающего домена, s (мм) представляет собой интервал, a t (мм) представляет собой фактически измеренную толщину листа.

2. Способ изготовления текстурированного листа из электротехнической стали с фактически измеренной толщиной листа t (мм) по п. 1., включающий в себя формирование области замыкающего домена, распространяющейся на поверхности стального листа линейно в направлении под углом от 60° до 120° относительно направления прокатки, при этом область замыкающего домена сформирована периодически с интервалами s (мм) в направлении прокатки, с использованием пучка электронов, испускаемого при ускоряющем напряжении Va (кВ), причем

| (w×h)/(s×1000)≤-12,6t+7,9 | (t>0,22), и |

| (w×h)/(s×1000)≤-40,6t+14,1 | (t≤0,22), |

где h (мкм) является глубиной и w (мкм) является шириной области замыкающего домена, s (мм) представляет собой интервал, a t (мм) представляет собой фактически измеренную толщину листа, и

| Va≥580t+270-6,7P | (0,26≥t), |

| Va≥6980t-1390-6,7Р | (t>0,26), и |

Р>45,

где Р представляет собой величину, вычисленную как энергия облучения на единицу длины сканирования/диаметр пучка (Дж/м/мм).

3. Способ по п. 2, в котором диаметр луча пучка электронов составляет 400 мкм или меньше.

4. Способ по п. 2 или 3, в котором катод из материала LaB6 используют в качестве источника излучения пучка электронов.

Полезный эффект изобретения

Согласно настоящему изобретению можно образовывать контур замыкающего домена, предпочтительный для снижения потери железа, при использовании характеристик пучка электронов, и путем формирования замыкающего домена, соответствующего толщине листа, можно снижать потерю железа в текстурированном листе из электротехнической стали в пределах широкого диапазона толщины листа. Соответственно, настоящее изобретение позволяет повышать эффективность энергопотребления трансформатора, произведенного с использованием текстурированного листа из электротехнической стали любой толщины, и, следовательно, является промышленно применимым.

Краткое описание чертежей

Настоящее изобретение дополнительно будет описано ниже со ссылкой на прилагаемые чертежи, в которых:

На фиг. 1 проиллюстрировано влияние доли деформации η на потерю железа после облучения электронным пучком материала с толщиной листа 0,27 мм;

На фиг. 2 отображено соотношение между шириной w и глубиной h замыкающего домена, имеющее место на участках, облученных лазерным и электронным пучком;

На фиг. 3 проиллюстрировано соотношение между энергией облучения на единицу длины и величиной изменения потери на гистерезис при варьировании толщины листа;

На фиг. 4 проиллюстрировано влияние глубины участка, где формируется замыкающий домен, на степень улучшения характеристики потери от вихревых токов относительно потери от вихревых токов в случае, когда глубина участка формирования замыкающего домена составляет 45 мкм;

На фиг. 5 отображено влияние индекса объема участка, где формируется замыкающий домен, (ширина × глубина участка формирования замыкающего домена/ интервал между линиями в направлении RD), на степень улучшения характеристики потери от гистерезиса относительно потери от гистерезиса в случае, когда индекс объема участка формирования замыкающего домена составляет 1,1 мкм;

На фиг. 6 отображена глубина участка формирования замыкающего домена, которая необходима для установления степени улучшения характеристики потери на вихревые токи, равной 3% или 5% (более предпочтительное условие);

На фиг. 7 проиллюстрирован индекс объема участка формирования замыкающего домена, который необходим для установления степени ухудшения характеристики потери на гистерезис (абсолютная величина степени улучшения характеристики), равной 5% или 3% (более предпочтительное условие);

На фиг. 8 проиллюстрировано влияние энергии облучения на единицу длины сканирования, оказываемое на ширину участка, где формируется замыкающий домен;

На фиг. 9 отображено влияние диаметра пучка на ширину участка, где формируется замыкающий домен;

На фиг. 10 проиллюстрировано влияние величины Р (энергия облучения на единицу длины сканирования/диаметр пучка), оказываемое на глубину участка, где формируется замыкающий домен;

На фиг. 11 отображено влияние ускоряющего напряжения на глубину участка, где формируется замыкающий домен;

На фиг. 12 проиллюстрирован линейный замыкающий домен, сформированный в период времени излучения электронного пучка, который разделяет основной магнитный домен на сегменты; и

Фиг. 13 является схематичным представлением изображения замыкающего домена, наблюдаемого с помощью микроскопа на основе эффекта Керра.

Описание вариантов осуществления изобретения

Настоящее изобретение будет описано подробно ниже.

Настоящее изобретение относится к текстурированному листу из электротехнической стали и предпочтительному способу изготовления текстурированного листа из электротехнической стали, который имеет магнитный домен, утонченный посредством облучения пучком электронов.

На стальном листе из электротехнической стали, облучаемом пучком электронов, можно формировать изоляционное покрытие, но и отсутствие изоляционного покрытия не представляет собой никакой проблемы. Как показано на фиг. 12, линейно распространяющийся замыкающий домен, который разделяет на сегменты основной магнитный домен, образуется на участке, облученном пучком электронов. Толщина текстурированного листа из электротехнической стали, используемого в настоящем изобретении, предпочтительно составляет в промышленных условиях приблизительно от 0,1 мм до 0,35 мм. Настоящее изобретение можно применять к любому общеизвестному текстурированному листу из электротехнической стали, например, безотносительно к тому, включены ли в его состав компоненты ингибиторов.

Текстурированный лист из электротехнической стали настоящего изобретения характеризуется контуром линейно распространяющегося замыкающего домена, как описано ниже. Следует отметить, что простая ссылка на замыкающий домен ниже означает область с контуром линейно распространяющегося замыкающего домена. Также следует отметить, что в коэффициент включен член согласования единиц в виде букв, на которые заменены численные значения в уравнениях, приведенных ниже. С учетом вышесказанного, численные значения можно заменять безразмерными величинами, пренебрегая единицами.

Объем участка формирования замыкающего домена

Как проиллюстрировано на фиг. 7, объем участка, где формируется замыкающий домен, представлен в виде индекса объема участка формирования замыкающего домена, который необходим для установления степени ухудшения характеристики гистерезиса (абсолютная величина степени улучшения характеристики), равной 5% или 3%, следующим образом:

| (w×h)/(s×1000)≤-12,6t+7,9 | (t>0,22), и |

| (w×h)/(s×1000)≤-40,6t+14,1 | (t≤0,22), |

и более предпочтительно

| (w×h)/(s×1000)≤-12,3t+6,9 | (t>0,22), и |

| (w×h)/(s×1000)≤-56,1t+16,5 | (t≤0,22), |

где h (мкм) является глубиной замыкающего домена, w (мкм) является шириной замыкающего домена, s (мм) является интервалом между линиями в направлении RD, a t (мм) представляет собой фактически измеренную толщину стального листа (при этом ниже используются те же буквы).

Вследствие привнесения деформации участок, где формируется замыкающий домен, не является предпочтительным в аспекте снижения потери на гистерезис, и его объем предпочтительно мал. Объем участка, где формируется замыкающий домен, пропорционален величине, получающейся в результате деления площади контура поперечного сечения замыкающего домена в направлении прокатки, параллельного направлению толщины листа, полученной в результате определения сечения по толщине листа в направлении прокатки (т.е. площадь контура поперечного сечения), на интервал замыкающего домена, сформированного периодически в направлении прокатки (интервал между линиями в направлении RD: s). С учетом вышесказанного, в настоящем изобретении указанную величину «площадь контура поперечного сечения/интервал между линиями в направлении RD» используют в качестве индекса объема.

С учетом того, что указанная площадь контура сечения может изменяться вдоль линии облучения пучком электронов, предпочтительно используют среднюю площадь. Если изменение площади контура сечения является значительным, можно выполнять измерение контура замыкающего домена, наблюдаемого в сечении по толщине листа в направлении прокатки, только для характерного участка. Например, в испытательном материале, облученном пучком электронов, контур замыкающего домена в точечном изображении в поперечном направлении (направлении, перпендикулярном направлению прокатки) на участке с центром в точке может отличаться от контура замыкающего домена между точками, но в этом случае предпочтительно используют средние значения ширины и глубины, полученные в результате определения сечений.

Глубина участка формирования замыкающего домена

Как отображено на фиг. 6, в качестве условий, необходимых для установления степени улучшения характеристики потери на вихревые токи, равной 3% или 5%, важно, чтобы глубина h участка, где формируется замыкающий домен, удовлетворяла следующим соотношениям (степень улучшения характеристики потери на вихревые токи: 3%) с фактически измеренной толщиной t (мм) стального листа:

| h≥74,9t+39,1 | (0,26>t), и |

| h≥897t-174,7 | (t>0,26) |

и более предпочтительно, следующим соотношениям (степень улучшения характеристики потери на вихревые токи: 5%):

| h≥168t+29,0 | (0,26≥t), и |

| h≥1890t-418,7 | (t>0,26). |

В настоящем изобретении контур сечения замыкающего домена можно измерять с помощью микроскопа на основе эффекта Керра. За грань наблюдения принята грань (100) кристалла. Причина этого заключается в том, что если грань наблюдения не совпадает с гранью (100), другая доменная структура легче находит свое выражение вследствие наличия поверхностного магнитного полюса, возникающего на грани наблюдения, делая более трудным наблюдение желаемого замыкающего домена.

Если ориентация кристаллов накапливается в форме идеальной ориентации Госса, сечение в направлении прокатки, параллельное направлению толщины листа, поворачивают на 45° относительно направления прокатки как оси вращения для образования грани наблюдения, и контур сечения замыкающего домена в направлении прокатки, параллельного направлению толщины листа, вычисляют путем преобразования, исходя из величины наблюдаемого контура замыкающего домена. Фиг. 13 является схематичным представлением изображения, наблюдаемого с помощью микроскопа на основе эффекта Керра.

Поскольку область контура замыкающего домена соответствует области индуцированной деформации, мгновенное распределение деформации, в рамках которого формируется замыкающий домен, можно наблюдать с помощью пучка рентгеновских лучей или электронов и представлять в количественной форме.

Как описано выше, целесообразным является малый объем замыкающего домена, однако при большой толщине листа ухудшение характеристик потери на гистерезис вследствие облучения электронным пучком проявляется более отчетливо, делая предпочтительным еще меньший замыкающий домен. С учетом вышесказанного, в настоящем изобретении толщина листа включена в качестве параметра соответствующего объема замыкающего домена.

По мере увеличения глубины замыкающего домена в направлении толщины листа замыкающий домен является более предпочтительным для улучшения характеристик потери на вихревые токи. Однако в случае большой толщины листа утончение домена является затруднительным, возможно, вследствие значительной величины энергии стенки домена. Соответственно, с целью получения достаточного эффекта утончения магнитного домена необходимо формировать более глубокий замыкающий домен.

Условия генерирования электронного пучка

Ниже в настоящем изобретении описаны условия генерирования электронного пучка.

Ускоряющее напряжение Va и Р (энергия облучения на единицу длины сканирования/диаметр пучка)

| Va≥580t+270-6,7Р | (0,26≥t) |

| Va≥6980t-1390-6,7P | (t>0,26) |

Существенно, чтобы в настоящем изобретении ускоряющее напряжение Va (кВ) электронного пучка и Р (Дж/м/мм) удовлетворяли приведенным выше выражениям. Причина этого заключается в том, что вышеописанную глубину участка, где формируется замыкающий домен, можно легко регулировать.

По мере повышения ускоряющего напряжения увеличивается глубина проникновения электронов в сталь, что является предпочтительным для образования более глубокого контура замыкающего домена. Кроме того, высокое ускоряющее напряжение является предпочтительным для получения сильного эффекта утончения магнитного домена в толстом листовом материале. Однако глубина участка, где формируется замыкающий домен, также зависит от величины энергии облучения на единицу длины сканирования/диаметр пучка (Р). Если величина Р является значительной, узкая область облучается энергией чрезвычайно высокой плотности. Следовательно, электроны легче проникают в направлении толщины листа. По этой причине при большом значении Р нижний предел ускоряющего напряжения понижается.

Р>45 (Дж/м/мм)

Если величина Р, энергия облучения на единицу длины сканирования/диаметр пучка, излишне мала, т.е. если, прежде всего, энергия облучения является низкой, или если плотность энергии облучения является низкой, поскольку и энергия облучения, и диаметр пучка являются значительными, то стальной лист не может быть выполнен с деформацией, и эффект снижения потери железа уменьшается. С учетом вышесказанного, в настоящем изобретении принята величина Р, превышающая 45. Несмотря на то, что не существует никакого ограничения на верхний предел Р, излишне большая величина Р в значительной степени разрушает покрытие и делает невозможным обеспечение антикоррозионной способности. Следовательно, верхний предел предпочтительно составляет приблизительно 300.

Интервал между линиями в направлении RD: от 3 мм до 12 мм

Стальной лист облучают пучком электронов линейно от одного края до другого в направлении ширины, и периодически повторяют облучение в направлении прокатки. Интервал s (интервал между линиями) предпочтительно составляет от 3 мм до 12 мм. Причина этого заключается в том, что, если интервал между линиями является узким, область деформации, образующаяся в стали, становится слишком большой, и характеристика потери железа (потеря на гистерезис) ухудшается. С другой стороны, если интервал между линиями слишком широкий, эффект утончения магнитного домена ослабляется, вне зависимости от того, насколько замыкающий домен простирается в направлении глубины, и потеря железа не снижается. Соответственно, в настоящем изобретении интервал s между линиями в направлении RD установлен в диапазоне от 3 мм до 12 мм.

Угол между линиями: от 60° до 120°

Принято, что при облучении стального листа линейно в направлении ширины от одного края до другого направление от начальной точки до конечной точки составляет от 60° до 120° относительно направления прокатки.

Причина этого заключается в том, что если угол между линиями меньше 60° или больше 120°, ширина облучения увеличивается, обусловливая падение производительности. Кроме того, область деформации сильно возрастает, что вызывает ухудшение характеристики потери на гистерезис.

В настоящем изобретении термин «линейный» относится не только к прямой линии, но и к точечной линии или прерывистой линии, а термин «угол между линиями» относится к углу между направлением прокатки и прямой линией, соединяющей начальную точку с конечной. В случае точечной или прерывистой линии длина участка, не подвергаемого облучению пучком, между точками по линии или между отрезками непрерывной линии составляет предпочтительно 0,8 мм или меньше. Причина этого состоит в том, что если облученная область излишне мала, эффект снижения потери на вихревые токи может ослабляться.

Давление в камере технологической обработки: 3 Па или меньше

Если давление в камере технологической обработки является высоким, электроны испускаются из рассеивателя электронов пушки, и энергия электронов, формирующих замыкающий домен, уменьшается. С учетом вышесказанного, магнитный домен стального листа утончается в недостаточной степени, и характеристики потери железа не улучшаются. Соответственно, в настоящем изобретении давление в камере технологической обработки устанавливают равным 3 Па или меньше. С точки зрения практической эксплуатации, нижний предел по давлению в камере технологической обработки составляет приблизительно 0,001 Па.

Диаметр пучка: 400 мкм или меньше

Ширина замыкающего домена и диаметр пучка согласуются, и по мере уменьшения диаметра пучка ширина замыкающего домена проявляет тенденцию к уменьшению. Соответственно, целесообразным является небольшой (узкий) диаметр пучка, причем предпочтительным является диаметр пучка, равный 400 мкм или меньше. Однако, если диаметр пучка слишком мал, стальная подложка и покрытие на облученном участке разрушаются, резко ослабляя изоляционные свойства стального листа. Кроме того, с целью значительного уменьшения диаметра пучка необходимо сокращать расстояние WD (расстояние от фокусирующей катушки до стального листа), но и такое действие обусловливает избыточное изменение диаметра пучка в направлении отклонения (поперечное направление листа) пучка. Таким образом, качество стального листа легко становится неоднородным в направлении ширины. Соответственно, диаметр пучка составляет предпочтительно 150 мкм или больше.

Материал источника для термоэлектронной эмиссии: LaB6

В общем случае, катод из материала LaB6, как известно, является предпочтительным для выработки пучка высокой интенсивности, и поскольку диаметр пучка легко фокусировать, в настоящем изобретении материал LaB6 предпочтительно используют в качестве источника излучения пучка электронов.

Фокусировка пучка

Конечно, при облучении в форме отклонения в направлении ширины условия фокусировки (ток фокусировки и тому подобное) предпочтительно регулируют заранее так, чтобы пучок был одинаковым в направлении ширины.

В настоящем изобретении типичные, хорошо известные методы являются достаточными для регулирования условий, отличных от условий, приведенных выше, как например, размера участка, где формируется замыкающий домен, энергии облучения, диаметра пучка и тому подобного.

Примеры

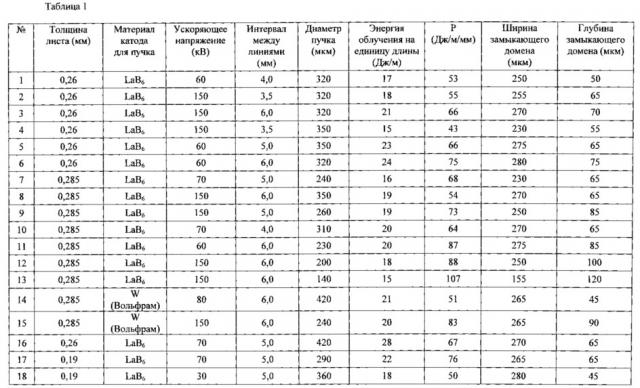

В текстурированном листе из электротехнической стали, используемом в представленных примерах, электронным пучком облучают материалы, характеризующиеся величиной W17/50 от 0,80 Вт/кг до 0,90 Вт/кг (t: 0,19 мм; 0,26 мм) и от 0,90 Вт/кг до 1,00 Вт/кг (t: 0,285 мм). Электронный пучок характеризовался углом между линиями 90° и давлением в камере технологической обработки 0,1 Па. В таблице 1 описаны другие условия облучения и контур замыкающего домена после облучения.

Далее контур замыкающего домена указанных стальных листов №1-18 характеризовали количественно согласно оценкам, приведенным ниже, и определяли потерю железа W17/50. Результаты измерений и тому подобное показаны в таблице 2. Следует отметить, что глубиной и шириной замыкающего домена являются, соответственно, h (мкм) и w (мкм), а интервалом между линиями в направлении RD является s (мм). Потеря железа представляет собой среднее арифметическое результатов измерений для 15 листов при каждом наборе условий.

Оценка 1:

| Объем: (w×h)/(s×1000)≤-12,6t+7,9 | (t: 0,26 мм; 0,285 мм) |

| (w×h)/(s×1000)≤-40,6t+14,1 | (t: 0,19 мм) |

Глубина: h≥74,9t+39,1 (фактически измеренная толщина листа (t): 0,19 мм; 0,26 мм)

Глубина: h≥897t-174,7 (фактически измеренная толщина листа (t): 0,285 мм)

Оценка 2:

| Объем: (w×h)/(s×1000)≤-12,3t+6,9 | (t: 0,26 мм; 0,285 мм) |

| (w×h)/(s×1000)≤-56,1t+16,5 | (t: 0,19 мм) |

Глубина: h≥168t+29,0 (фактически измеренная толщина листа (t): 0,19 мм; 0,26 мм)

Глубина: h≥1890t-418,7 (фактически измеренная толщина листа (t): 0,285 мм)

В таблице 2 показано, что применение настоящего способа приводит к получению текстурированного листа из электротехнической стали с такой низкой потерей железа, что величина W17/50 составляет 0,68 Вт/кг или меньше (t: 0,19 мм); 0,74 Вт/кг или меньше (t: 0,26 мм), или 0,85 Вт/кг или меньше (t: 0,285 мм).

1. Текстурированный лист из электротехнической стали, имеющий область замыкающего домена, линейно распространяющуюся на поверхности стального листа в направлении под углом от 60 до 120° относительно направления прокатки, при этом область замыкающего домена сформирована периодически с интервалами s в направлении прокатки на глубину h и ширину w при соблюдении следующих соотношений:

| h≥74,9t+39,1 | (t ≤0,26), |

| h≥897t-174,7 | (t>0,26), |

| (w×h)/(s×1000)≤-12,6t+7,9 | (t>0,22), |

| (w×h)/(s×1000)≤-40,6t+14,1 | (t≤0,22), |

где h - глубина области замыкающего домена, мкм,

w - ширина области замыкающего домена, мкм,

s - интервал между линиями, мм,

t - фактически измеренная толщина листа, мм.

2. Способ изготовления текстурированного листа из электротехнической стали по п. 1, включающий облучение стального листа пучком электронов, испускаемым при ускоряющем напряжении Va линейно в направлении ширины листа под углом от 60 до 120° относительно направления прокатки с периодическим интервалами s, обеспечивающим формирование области замыкающего домена, линейно распространяющейся на поверхности стального листа при соблюдении следующих соотношений:

| (w×h)/(s×1000)≤-12,6t+7,9 | (t |