Термостойкий гибридный композиционный материал

Иллюстрации

Показать всеИзобретение относится к области химии, в частности к высокомолекулярным композиционным материалам на основе органических соединений. Может быть использовано для изготовления термостойких покрытий и сорбентов, применяемых в химической промышленности, авиастроении, космических технологиях, оборонной промышленности, для твердофазной микроэкстракции. Термостойкий гибридный композиционный материал содержит силанольные группы линейного полидиметилсилоксана и наночастицы диоксида кремния, модифицированного ковалентно связанным на его поверхности тиакаликсареном. Изобретение обеспечивает создание термостойкого материала, обладающего комплексом ранее единовременно недостижимых физико-химических свойств, повышение технологичности производства термостойкого материала при одновременном снижении трудоемкости его получения. 3 ил., 9 пр.

Реферат

Изобретение относится к области химии, в частности к высокомолекулярным композиционным материалам на основе органических соединений. Может быть использовано для изготовления термостойких покрытий и сорбентов, применяемых в химической промышленности, авиастроении, космических технологиях, оборонной промышленности, для твердофазной микроэкстракции.

Известны (Liu Y.R., Huang Y.D., Liu L. Thermal stability of POSS/methylsilicone nanocomposites // Composites Science and Technology. - 2007. - T. 67. - №. 13. - C. 2864-2876) состоящие из полидиметилсилоксана, ковалентно сшитого с силсесквиоксаном фрагментом Si-O-Si гибридные материалы с высокой температурой разложения. Материалы состоят из содержащего силанольные группы полидиметилсилоксана (95% от массы гибридного материала) и силсесквиоксана (5% от массы гибридного материала), содержащего одну либо три силанольные группы и фенильные, изобутильные заместители: трисиланолфенил-POSS, трисиланолизобутил-POSS, моносиланолизобутил-POSS, где POSS - октаэдральное силсесквиоксановое ядро, содержащее семь фенильных, изобутильных групп соответственно.

Указанные материалы характеризуются температурой разложения не более плюс 428°С, что недостаточно для обеспечения безопасности эксплуатации технических устройств во многих случаях, например - узлах конструкции аппаратов химического производства. К недостаткам указанного аналога также относится сложность и вытекающая из этого дороговизна производства используемых (для создания) компонентов, что существенно ограничивает область применения этих материалов.

Известны (Liu Н. et al. A novel multiwalled carbon nanotubes bonded fused-silica fiber for solid phase microextraction-gas chromatographic analysis of phenols in water samples // Talanta. - 2009. - T. 78. - №. 3. - C. 929-935) гибридные материалы на основе ковалентно сшитых с диоксидом кремния углеродных нанотрубок, применяемые для твердофазной микроэкстракции. Они содержат многостенчатые углеродные нанотрубки в количестве около 59% от массы материала и нановолокна диоксида кремния длиной 140 мм, внешним диаметром 0,25 мм в количестве около 41% с учетом плотности диоксида кремния, компоненты ковалентно связаны между собой фрагментами -CH2CH2CH2NHCO-.

Указанные материалы характеризуются температурой разложения не более плюс 320°С, что недостаточно для обеспечения безопасности эксплуатации технических устройств во многих случаях, например - узлах конструкции аппаратов химического производства. К недостаткам указанного аналога также относится сложность (и вытекающая из этого дороговизна) производства используемых (для создания) компонентов, что существенно ограничивает область применения этих материалов.

Наиболее близким аналогом по наибольшему количеству совпадающих признаков и достигаемому техническому результату, прототипом, является гибридный композиционный материал, содержащий пять компонентов (Li X., Zeng Z., Zhou J. High thermal-stable sol-gel-coated calix[4]arene fiber for solid-phase microextraction of chlorophenols //Analytica chimica acta. - 2004. - T. 509. - №. 1. - C. 27-37):

1. Полидиметилсилоксан HO[Si(CH3)2O]nH с концевыми силанольными группами (Si-OH) в количестве 39% от массы композитного материала, участвующий в образовании связей Si-O-Si и позволяющий ввести гибкие фрагменты [Si(CH3)2O]n.

2. Полиметилгидросилоксан СН3[SiH(СН3)O]nH в количестве 4% от массы композитного материала, участвующий в образовании множества связей Si-O-Si и необходимый для формирования сетки ковалентных связей.

3. Тетраэтоксисилан Si(OCH2CH3)4 в количестве 22% от массы композитного материала, участвующий в сшивке компонентов гибридного материала связями Si-O-Si и приводящий к образованию диоксида кремния SiO2.

4. 3-глицидоксипропилтриметоксисилан (КН-560) в количестве 22%, участвующий в образовании эпоксидо-подобных сшивающих фрагментов (CHRCH2O)n, где R - заместитель в эпоксидной полимерной цепи, связывающий ее с полидиметилсилоксановыми фрагментами.

5. 5,11,17,23-тетра-трет-бутил-25,27-диэтокси-26,28-дигидроксикаликс[4]арен в количестве 13%, необходимый для микроэкстракции ароматических соединений, а именно 2-хлорофенола, 2,4-дихлорофенола, 2,4,6-трихлорофенола и пентахлорфенола, что являлось одной из целей создания термостойкого композиционного материала-прототипа.

Недостатками прототипа являются:

1 - низкая термостойкость - материал разлагается при температуре около +380°С;

2 - множественность (большое количество) компонентов в гибридном материале;

3 - высокая концентрация труднодоступных компонентов (реагентов) в гибридном материале, например производного каликсарена.

Низкая термостойкость прототипа обусловлена разложением органических фрагментов, например эпоксидоподобных сшивающих фрагментов, получаемых на основе 3-глицидоксипропилтриметоксисилана, вследствие чего используют высокие концентрации сшивающих реагентов.

Множественность компонентов материала обусловлена необходимостью дополнительной сшивки указанных выше органических фрагментов для повышения термостойкости композиционного материала.

Высокая концентрация труднодоступных реагентов, например производного каликсарена в количестве 13% от массы композиционного материала, обусловлена тем, что для достижения высокой термостойкости гибридного материала требуется формирование сетки ковалентных связей, которые и обеспечивают избирательность (селективность) микроэкстракции ароматических соединений.

Все пять компонентов известного материала участвуют в образовании сетки ковалентных связей. Множественность компонентов прототипа логично приводит к усложнению технологического процесса и его удорожанию, существенно ограничивающих область применения прототипа.

Целью предлагаемого изобретения является создание термостойкого материала, обладающего комплексом ранее единовременно недостижимых физико-химических свойств, повышение технологичности производства термостойкого материала при одновременном снижении трудоемкости его получения.

Цель достигают созданием термостойкого гибридного композиционного материала на основе полидиметилсилоксана с наночастицами диоксида кремния, отличающегося тем, что термостойкий гибридный композиционный материал состоит из содержащего силанольные группы линейного полидиметилсилоксана и наночастиц диоксида кремния, модифицированного ковалентно связанным на его поверхности тиакаликсареном (5,11,17,23-тетра-трет-бутил-25,26,27,28-тетракис[N-(пропилтри-алкоксисиланат)-карбамоилметокси]-2,8,14,20-тетратиакаликс [4]ареном (в конфигурации конус, либо частичный конус, либо 1,3-альтернат)) при следующем соотношении компонентов:

- линейный полидиметилсилоксан - HO[Si(CH3)2O]nH, содержащий силанольные группы (вязкость, например, 750 сСт) до сополиконденсации с образованием связей Si-O-Si с тиакаликсареном C72H116N4O20S4Si4, ковалентно закрепленным на поверхности наночастиц, от 89,00 до 99,89% от массы композитного материала;

- наночастицы диоксида кремния SiO2 от 0,10 до 10,00% от массы композитного материала;

- тиакаликсарен C72H116N4O20S4Si4, ковалентно закрепленный на поверхности наночастиц диоксида кремния, от 0,01 до 1,00% от массы композитного материала.

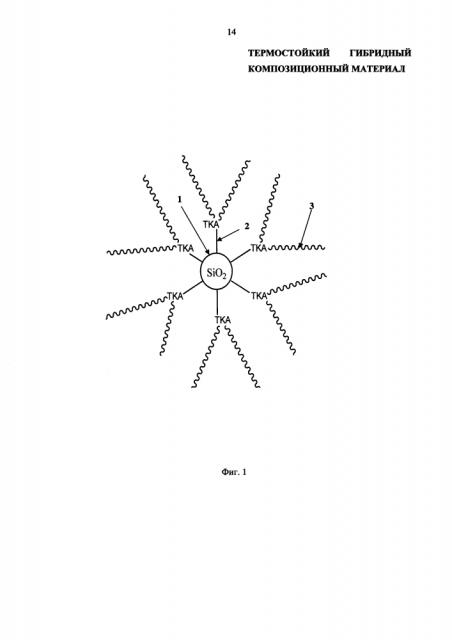

Заявленные материалы поясняют Фиг. 1, Фиг. 2, Фиг. 3.

На Фиг. 1 представлена структурная формула гибридного материала,

где 1 - наночастицы диоксида кремния;

2 - 5,11,17,23-тетра-трет-бутил-25,26,27,28-тетракис[N-(пропилтриалкоксисиланат)-карбамоилметокси]-2,8,14,20-тетратиакаликс[4]арены (ТКА);

3 - содержащий концевые силанольные группы линейный полидиметилсилоксан.

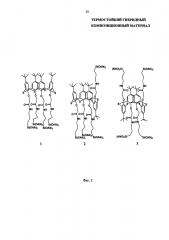

На Фиг. 2 представлены структурные формулы тиакаликсаренов (ТКА) 5,11,17,23-тетра-трет-бутил-25,26,27,28-тетракис[N-(пропилтриалкоксисиланат)-карбамоилметок-си]-2,8,14,20-тетратиакаликс[4]аренов, приведенных на Фиг. 1 под номером 2 (в конфигурациях конус 1, частичный конус 2,1,3-альтернат 3), где Alk=СН3 или С2Н5.

На Фиг. 3 представлена Таблица показателей заявленного материала по сравнению с аналогами и прототипом по составу материала, стоимости компонентов, температуре разложения материала и себестоимости материала, где PDMS-OH - линейный полидиметилсилоксан, PMHS - полиметилгидросилоксан.

Заявленный материал получают путем целенаправленного подбора и оптимального сочетания трех исходных компонентов: линейного полидиметилсилоксана, наноразмерных частиц диоксида кремния и тиакаликсарена (в конфигурации конус, либо частичный конус, либо 1,3-альтернат).

Заявленное техническое решение иллюстрируют следующие примеры, которые не исчерпывают всех вариантов получения и использования гибридного материала.

Примеры 1-3 показывают способ получения заявленного материала с использованием тиакаликсарена в конфигурации конус, частичный конус, 1,3-альтернат.

Пример 1, показывающий способ получения заявленного материала с использованием тиакаликсарена в конфигурации конус.

Берут 0,010 г порошка наночастиц диоксида кремния, добавляют 0,001 г порошка тиакаликсарена в конфигурации конус, смесь перемешивают при комнатной температуре, например, плюс 22°С, в течение, например, 5 мин, приливают 5 мл жидкой кислоты, например ледяной уксусной кислоты, смесь перемешивают, например, в течение 24 час. Затем приливают 0,990 г линейного полидиметилсилоксана (вязкость, например, 750 сСт), смесь перемешивают, например, в течение 24 час. Перемешивание осуществляют любым известным способом, например, на шейкере, магнитной мешалке, ультразвуковым воздействием. Затем смесь сушат, например, в сушильном шкафу при температуре плюс 100°С, в течение, например, 5 час и получают заявляемый материал. Выход продукта - 100%.

В процессе производства в качестве жидкой кислоты могут быть использованы и другие слабые органические безводные кислоты, например пропановая кислота, в зависимости от доступности соответствующих кислот.

Получают твердый материал, без запаха, бесцветный (прозрачный), безвредный для живых организмов.

Измеренная ГОСТ 29127-91 температура разложения полученного в Примере 1 заявленного материала составила +462°С против +380°С у прототипа.

Материал хранят при комнатной температуре и применяют по потребности, например для твердофазной микроэкстракции ароматических соединений.

Пример 2, показывающий способ получения заявленного материала с использованием тиакаликсарена в конфигурации частичный конус.

Берут 0,010 г порошка наночастиц диоксида кремния, добавляют 0,001 г порошка тиакаликсарена в конфигурации частичный конус, смесь перемешивают при комнатной температуре, например, плюс 22°С, в течение, например, 5 мин, приливают 5 мл жидкой кислоты, например пропановой кислоты, смесь перемешивают, например, в течение 24 час. Затем приливают 0,990 г линейного полидиметилсилоксана (вязкость, например, 750 сСт), смесь перемешивают, например, в течение 24 час. Перемешивание осуществляют любым известным способом, например, на шейкере, магнитной мешалке, ультразвуковым воздействием. Затем смесь сушат, например, в сушильном шкафу при температуре плюс 100°С, в течение, например, 5 час и получают заявляемый материал. Выход продукта - 100%.

Получают материал твердой консистенции, без запаха, бесцветный (прозрачный), безвредный для живых организмов.

Измеренная ГОСТ 29127-91 температура разложения полученного в Примере 2 заявленного материала - плюс 467°С против +380°С у прототипа.

Материал хранят при комнатной температуре и применяют по потребности, например, для твердофазной микроэкстракции ароматических соединений.

Пример 3, показывающий способ получения заявленного материала с использованием тиакаликсарена в конфигурации 1,3-альтернат.

Берут 0,010 г порошка наночастиц диоксида кремния, добавляют 0,001 г порошка тиакаликсарена в конфигурации 1,3-альтернат, смесь перемешивают при комнатной температуре, например, плюс 22°С, в течение, например, 5 мин, приливают 5 мл жидкой кислоты, например ледяной уксусной кислоты, смесь перемешивают, например, в течение 24 час. Затем приливают 0,990 г линейного полидиметилсилоксана (вязкость, например, 750 сСт), смесь перемешивают, например, в течение 24 час. Перемешивание осуществляют любым известным способом, например, на шейкере, магнитной мешалке, ультразвуковым воздействием. Затем смесь сушат, например, в сушильном шкафу при температуре плюс 100°С, в течение, например, 5 час и получают заявляемый материал. Выход продукта -100%.

Получают материал твердой консистенции, без запаха, бесцветный (прозрачный), безвредный для живых организмов.

Измеренная ГОСТ 29127-91 температура разложения полученного в Примере 3 заявленного материала +479°С против +380°С у прототипа.

Материал хранят при комнатной температуре и применяют по потребности, например, для твердофазной микроэкстракции ароматических соединений.

Примеры 4-6 показывают влияние изменения концентрации диоксида кремния и исключения из состава материала тиакаликсарена на свойства заявленного материала.

Пример 4, показывающий влияние использования концентрации диоксида кремния более 10% от массы материала, например 40%, на свойства заявленного материала.

Берут 0,40 г порошка наночастиц диоксида кремния, добавляют 0,04 г порошка тиакаликсарена в конфигурации, например, 1,3-альтернат, смесь перемешивают при комнатной температуре, например плюс 22°С, в течение, например, 5 мин, приливают 5 мл жидкой кислоты, например ледяной уксусной кислоты, смесь перемешивают, например, в течение 24 час. Затем приливают 0,60 г линейного полидиметилсилоксана (вязкость, например, 750 сСт), смесь перемешивают, например, в течение 24 час. Перемешивание осуществляют любым известным способом, например, на шейкере, магнитной мешалке, ультразвуковым воздействием. Затем смесь сушат, например, в сушильном шкафу при температуре плюс 100°С в течение, например, 5 час. Выход продукта - 100%.

Получают неоднородный, рыхлый, непрозрачный материал.

Измеренная ГОСТ 29127-91 температура разложения полученного в Примере 4 материала плюс 410°С, что значительно ниже температуры разложения заявленного материала, равного +458°С - +479°С (Фиг. 3).

Таким образом, увеличение содержания диоксида кремния более 10% от массы заявленного материала нецелесообразно.

Пример 5, показывающий влияние использования концентрации диоксида кремния менее 0,010% от массы материала, например 0,001%, на свойства заявленного материала.

Берут 0,0010 г порошка наночастиц диоксида кремния, добавляют 0,0001 г порошка тиакаликсарена в конфигурации, например, частичный конус, смесь перемешивают при комнатной температуре, например, плюс 22°С, в течение, например, 5 мин, приливают 5 мл жидкой кислоты, например ледяной уксусной кислоты, смесь перемешивают, например, в течение 24 час. Перемешивание осуществляют любым известным способом, например, на шейкере, магнитной мешалке, ультразвуковым воздействием. Затем приливают 0,9900 г линейного полидиметилсилоксана (вязкость, например, 750 сСт), смесь перемешивают, например, в течение 24 час. Затем смесь сушат, например, в сушильном шкафу при температуре плюс 100°С в течение, например, 5 час. Выход продукта - 100%.

Получают материал жидкой консистенции.

Измеренная ГОСТ 29127-91 температура разложения полученного в Примере 5 материала плюс 360°С, что значительно ниже температуры разложения заявленного материала, равного +458°С - +479°С (Фиг. 3).

Таким образом, снижение концентрации наночастиц диоксида кремния по сравнению с концентрацией в заявленном материале нецелесообразно.

Пример 6, показывающий влияние исключения из состава материала производного каликсарена на свойства заявленного материала.

Берут 0,01 г порошка наночастиц диоксида кремния, приливают 5 мл жидкой кислоты, например ледяной уксусной кислоты, затем приливают 0,09 г линейного полидиметилсилоксана (вязкость, например, 750 сСт), смесь перемешивают при комнатной температуре, например, плюс 22°С, например, в течение 24 час. Перемешивание осуществляют любым известным способом, например, на шейкере, магнитной мешалке, ультразвуковым воздействием. Затем смесь сушат, например, в сушильном шкафу при температуре плюс 100°С в течение, например, 5 час. Выход продукта - 100%.

Получают материал твердой консистенции, без запаха, бесцветный (прозрачный), безвредный для живых организмов.

Измеренная ГОСТ 29127-91 температура разложения полученного в Примере 6 материала плюс 408°С, что значительно ниже температуры разложения заявленного материала, равного +458 - 4479°С (Фиг. 3).

Таким образом, исключение из состава гибридного композиционного материала производного тиакаликсарена нецелесообразно.

Примеры 7-9 показывают применение заявленного материала в качестве покрытия с высокой термостойкостью, в качестве сорбента, в качестве материала для твердофазной микроэкстракции.

Пример 7, показывающий применение заявленного материала в качестве покрытия.

Для получения покрытия берут 0,10 г заявленного материала, например, полученного в Примере 1, растворяют в 20,0 мл ацетона. В качестве подложки используют, например, сталь марки 35ХГСА. На подложку площадью 10 см2 наносят при помощи пипетки 300 мкл дисперсии заявленного материала в ацетоне, затем растворитель удаляют, например, путем нагрева в сушильном шкафу при температуре, например, +50°С в течение, например, 3 час.

Получают покрытие без запаха, бесцветное (прозрачное), безвредное для живых организмов. Толщину покрытия измеряют с помощью микроскопа, термостойкость определяют по ГОСТ 29127-91.

Параметры полученного покрытия:

- толщина - 15±5 мкм (соответствует ГОСТ Р 52146-2003);

- термостойкость - от +458 до +479°С (соответствует ГОСТ 23122-78).

Пример 8, показывающий применение заявленного материала в качестве сорбента.

Эффективность сорбции заявленным материалом органических, например ароматических соединений, определяют измерением концентрации ароматических соединений в растворе до и после сорбции, например, спектрометрическим методом. Берут 100 мг, например, полученного в Примере 3 сорбента, помещают, например, в раствор 10 мг бензойной кислоты в 3 мл воды, выдерживают при комнатной температуре, например, +22°С, в течение, например, 3 час. Определяют поглощение заявленным материалом бензойной кислоты, например, методом УФ-спектрометрии. Полоса поглощения бензойной кислоты в области 220 нм понижается с 1,50 до 0,02 единиц. Таким образом, заявленный материал сорбирует (поглощает) 99% бензойной кислоты от исходного значения.

Пример 9, показывающий применение заявленного материала для твердофазной микроэкстракции.

Берут полученный в Примере 8 материал в виде сорбента, выдержанного в растворе ароматических соединений, помещают в отделение подачи пробы хроматомасс-спектрометра, нагревающего образец до температуры в диапазоне от +450 до +480°С, получают хроматомасс-спектр ароматических соединений, сорбированных заявленным материалом из раствора.

Таким образом, заявленный материал нашел применение в твердофазной микроэкстракции при температурах в диапазоне от +450 до +480°С против +380°С у прототипа.

Фиг. 3 иллюстрирует характеристики заявленного материала в сравнении с прототипом. Показано, что при одновременном снижении количества компонентов и их стоимости достигнута существенно более высокая (на 78-99°С) термостойкость при более низкой (до 3-х раз) стоимости заявленного материала по сравнению с прототипом. Производные каликсаренов получают с использованием отечественных общеизвестных материалов и оборудования, что позволяет обеспечить импортозамещение реагентов.

Так как представленные технические результаты, по мнению заявителя, не могут быть получены посредством методов обычного проектирования и не следуют из уровня техники явным образом, далее заявителем приведены детальные комментарии к полученным результатам, а именно к принципам (методам) создания принципиально нового материала, обладающего комплексом ранее единовременно недостижимых физико-химических свойств:

- высокой, по сравнению с прототипом, температурой разложения (высокой термостойкостью),

- меньшим, по сравнению с прототипом, количеством компонентов,

- более низкой, по сравнению с прототипом, требуемой (для создания материала) концентрации сшивающих компонентов, например, труднодоступного производного каликсарена.

Высокую термостойкость материала объясняют (Chrissafis К., Bikiaris D. Can nanoparticles really enhance thermal stability of polymers? Part I: an overview on thermal decomposition of addition polymers // Thermochimica Acta. - 2011. - T. 523. - №. 1. - C. 1-24) факторами:

1. Действием введенных в состав гибридного композиционного материала наночастиц диоксида кремния, а именно:

1.1. механическим взаимодействием полимера с поверхностью участвующих в рассеивании тепловой энергии наночастиц;

1.2. влиянием наночастиц на механизм разложения материала (химические реакции, связанные с термическим разложением гибридного композиционного материала);

1.3. связыванием реакционноспособных продуктов термического разложения, которые катализируют дальнейшее термическое разложение материала.

2. Действием тиакаликсарена, объемная гидрофобная чашеобразная структура которого обеспечивает высокую адгезию наноразмерных частиц диоксида кремния к полидиметилсилоксану;

3. Результатом ковалентного связывания производного тиакаликсарена связями Si-O-Si и с поверхностью наночастиц диоксида кремния, и с содержащим силанольные группы полидиметилсилоксаном, что повышает, по сравнению с прототипом, температуру разложения заявляемого материала.

Меньшее (по сравнению с прототипом) количество компонентов достигают за счет введения в состав заявленного материала наночастиц диоксида кремния с одновременным участием тиакаликсарена, обеспечивающего и адгезию полидиметилсилоксана к наночастицам диоксида кремния, и ковалентное связывание компонентов гибридного материала, что позволяет исключить описанные в прототипе дополнительные сшивающие реагенты.

Низкую (по сравнению с прототипом) концентрацию сшивающих компонентов достигают за счет использования производных каликсарена в качестве компонента, обеспечивающего ковалентное связывание и высокую адгезию полидиметилсилоксана к наночастицам диоксида кремния. В прототипе цель достигают за счет сетки ковалентных связей при использовании высокой концентрации сшивающих компонентов.

Таким образом, заявленное техническое решение устраняет присущие прототипу недостатки и обеспечивает создание более термостойкого гибридного композиционного материала, более технологичного и менее трудоемкого в производстве и применении, обладающего комплексом ранее единовременно недостижимых физико-химических свойств:

- высокой температурой разложения (плюс 458 - 479°С против +380°С у прототипа), то есть обладающего более высокой термостойкостью;

- меньшим количеством компонентов (3 компонента против 5 компонентов прототипа) и соответственно более технологичным и менее трудоемким в производстве;

- низкой концентрацией сшивающих компонентов, например производного каликсарена (0,01-1,00% против 13,00% у прототипа), то есть производимого с меньшим расходом труднодоступных компонентов.

Материалы на основе заявленного технического решения могут найти применение для изготовления термостойких покрытий и сорбентов в химической промышленности, авиастроении, космических технологиях, оборонной промышленности, для твердофазной микроэкстракции.

Техническое решение соответствует предъявляемому к изобретениям критерию «новизна», так как из исследованного уровня техники не выявлена заявленная совокупность признаков, а именно высокая температура разложения (плюс 458-479°С) заявленного материала при отсутствии дополнительных труднодоступных сшивающих реагентов, небольшое количество используемых для получения заявленного материала компонентов (три), низкая концентрация сшивающих компонентов, например, тиакаликсарена (0,01-1,00%), используемого для обеспечения высокой адгезии и ковалентной сшивки линейного полидиметилсилоксана к наночастицам диоксида кремния.

Существенным отличием заявленного технического решения от известных, в том числе от прототипа, является также то, что на поверхности наночастиц диоксида кремния находятся не линейные молекулы, а макроциклическое соединение - п-трет-бутилтиакаликс[4]арен (в конфигурации конус, либо частичный конус, либо 1,3-альтернат), благодаря чашеобразной форме которого обеспечивается эффективная адгезия и ковалентное связывание путем образования связей Si-O-Si наночастиц диоксида кремния к линейному полидиметилсилоксану, содержащему силанольные группы, чем, в том числе, обуславливается высокая термостойкость материала.

Техническое решение соответствует критерию «изобретательский уровень», предъявляемому к изобретениям, так как заявленный материал характеризуется комплексом ранее единовременно недостижимых физико-химических свойств, неочевидном для специалистов в данной области: по сравнению с прототипом заявленная композиция обладает высокой температурой разложения (плюс 458-479°С), имеет меньшую концентрацию наночастиц диоксида кремния (0,01-10,00% от массы материала), меньшую концентрацию сшивающих агентов, а именно производного тиакаликсарена (0,01-1,00% от массы материала), меньшее количество компонентов (три). При этом для производства заявленного материала используют более доступные компоненты. Свойства заявленного материала расширяют область применения термостойких изделий.

Техническое решение соответствует критерию «промышленная применимость», т.к. выполненные на базе Казанского федерального университета исследования показали реальное достижение заявленных технических результатов.

Термостойкий гибридный композиционный материал на основе полидиметилсилоксана с наночастицами диоксида кремния, отличающийся тем, что термостойкий гибридный композиционный материал состоит из содержащего силанольные группы линейного полидиметилсилоксана и наночастиц диоксида кремния, модифицированного ковалентно связанным на его поверхности тиакаликсареном (5,11,17,23-тетра-трет-бутил-25,26,27,28-тетракис[N-(пропилтриалкоксисиланат)-карбамоилметокси]-2,8,14,20-тетратиакаликс [4]ареном (в конфигурации конус, либо частичный конус, либо 1,3-альтернат)) при следующем соотношении компонентов:

- линейный полидиметилсилоксан HO[Si(CH3)2O]nH, содержащий силанольные группы до сополиконденсации с образованием связей Si-O-Si с тиакаликсареном C72H116N4O20S4Si4, ковалентно закрепленным на поверхности наночастиц, от 89,00 до 99,89% от массы композитного материала;

- наночастицы диоксида кремния SiO2 от 0,10 до 10,00% от массы композитного материала;

- тиакаликсарен C72H116N4O20S4Si4, ковалентно закрепленный на поверхности наночастиц диоксида кремния, от 0,01 до 1,00% от массы композитного материала.