Способ получения горячих растворов в вертикальной ёмкости прямоугольного поперечного сечения, высота которой больше поперечных размеров

Иллюстрации

Показать всеИзобретение относится к технологии растворения трудно растворимых сложных полимеров типа крахмала в горячей воде, к технологии растворения первоначально твердых природных или синтетических веществ в горячей жидкой среде, а также для получения горячих растворов внутри вертикальных емкостей, высота которых больше размеров днища. Способ получения горячих растворов осуществляют в вертикальной емкости прямоугольного поперечного сечения, высота которой больше поперечных размеров, в котором днище емкости нагревают снизу излучением посредством инфракрасного нагревателя с авторегулятором «напряжение-температура» и с датчиком температуры. Жидкость вместе с растворяемым материалом в емкости разделяют на части, большую из них оставляют в емкости, одну помещают в трубу с электродным котлом, изогнутую так, что ее гидравлическое соединение с емкостью внизу и вверху создает вращение жидкости внутри емкости в одном направлении по часовой стрелке, а другую часть жидкости прокачивают через ультразвуковой растворный узел и возвращают в емкость так, что направление вращения жидкости в емкости не меняется. Емкость выполняют в сечении квадратной с закругленными по дуге окружности углами, инфракрасный нагреватель выполняют трехфазным из трех идентичных по нагрузке модулей как одно целое с емкостью, ультразвуковой растворный узел прочно и неподвижно крепят к одной плоской грани емкости рядом с авторегулятором «напряжение-температура», при этом трехфазный авторегулятор «напряжение-температура» крепят аналогично к той же грани рядом с ультразвуковым растворным узлом, а жидкость в емкости делят на пять частей, оставляя большую часть жидкости внутри емкости, а три направляют в три идентичные [- образные трубы с электродным проточным котлом на каждой, размещая по одной трубе вдоль трех диагоналей каждой из трех плоских граней и присоединяя трубы сверху и снизу к емкости как сообщающиеся сосуды, при этом четвертую часть жидкости забирают в ультразвуковой растворный узел снизу емкости в геометрическом центре днища, а возвращают жидкость внутрь емкости из ультразвукового реактора вблизи грани его крепления, образуя приточную струю в направлении вращения жидкости внутри емкости по часовой стрелке. Изобретение обеспечивает увеличение интенсивности растворения. 1 прим., 8 ил.

Реферат

Предлагаемое изобретение относится к технологии растворения трудно растворимых сложных полимеров типа крахмала в горячей воде, к технологии растворения первоначально твердых природных или синтетических веществ в горячей жидкой среде, а также для получения горячих растворов внутри вертикальных емкостей, высота которых больше размеров днища.

Изобретение может быть использовано для получения технологических растворов в неподвижных емкостях для промывки деталей, тросов и других изделий после изготовления или перед сборкой.

Для получения подогретых растворов (электролитов) в электролизных и гидролизных емкостях, в гальванических ваннах.

Для получения подогретых растворов с целью очистки деталей от механических загрязнений.

Для приготовления раствора шлихты с целью подачи его в клеевую (смачивающую) ванну (корыто) шлихтовальной машины ткацкого производства текстильной промышленности.

1. Уровень техники

Известен способ приготовления раствора шлихты [1, с. 4-34], который является слабым раствором органических (природных) полимеров на основе крахмала. В этом способе [1, с. 36, рис. 4 и табл. 13] раствор приготавливается следующим образом. В цилиндрический бак, с механическими мешалками, снабженными электроприводом, внутри, заливается вода и нагревается подачей пара внутрь рубашки бака в течение 15 мин до 25-30°C. Затем, сверху бака (цилиндрическая емкость), закладывают крахмальный состав, включают мешалки и перемешивают состав внутри емкости (бака) в течение 20 мин. Далее, в течение 6 мин, в процессе перемешивания, внутрь жидкой смеси засыпают (вводят) расщепитель (например, хлорамин) и перемешивают жидкую смесь 6 мин. Затем, доливают воду, нагревают паром емкость (рубашку бака) и перемешивают мешалками жидкую смесь в течение 45 мин. После этого, в почти готовый раствор, перемешивая его и нагревая, вводят масла и глицерин и доводят раствор до готовности в течение еще 10 мин.

Расход времени на приготовление раствора составляет больше, чем 1,5 часа. Готовый раствор из нижней части емкости (бака) по трубе с регулировочным вентилем непрерывно подается в клеильный аппарат шлихтовальной машины [1, с. 51, рис. 11] непосредственно в клеевую ванну [1, с. 51, рис. 11, поз. 18]. Основными недостатками такого способа получения растворов являются

1. Чрезвычайно высокая энергоемкость нагрева паром и большой расход пара за 1,5 часа приготовления раствора.

2. Сложность устройства реализующего такой способ приготовления растворов, расход дополнительной энергии приводом на вращение механических мешалок и, ограниченная вязкой средой, частота вращения мешалок.

3. Слишком большая длительность, по времени, процесса приготовления раствора.

Эти недостатки данного аналога обусловлены спецификой парового нагрева. Двустенная рубашка бака (емкости) нагревается посредством конвекции между паром и внутренними поверхностями стенок рубашки. Жидкий состав в баке (в емкости) нагревается от внутренней стенки рубашки посредством теплопроводности. Наружная стенка рубашки поглощает тепловую энергию пара, но нагревается бесполезно, поскольку не имеет контакта с жидким составом внутри емкости.

Из научно-технической литературы известно, что при теплообмене конвекцией и теплопроводностью перенос энергии приблизительно пропорционален разности температур в первой степени. При теплообмене излучением, перенос энергии тоже пропорционален разности температур, но - абсолютных и, каждая из них, возводится в 4-ю или 5-ю степень [2]. Поэтому нагрев излучением существенно эффективнее, чем конвекцией и теплопроводностью.

Известны способы нагрева вращающихся цилиндрических емкостей (сушильных цилиндров) изнутри токами высокой частоты [3, 4, 5, 6]. Основными недостатками являются чрезмерная энергоемкость, сложность реализации и ограниченные функциональные возможности, вследствие невозможности наведения вихревых (поверхностных токов Фуко) токов в сплавах цветных металлов. Емкости для приготовления растворов изготавливают из нержавеющей стали 12Х18Н10Т, которую излучением токов высокой частоты нагреть невозможно.

Известны способы контактного электрического нагрева цилиндрической стенки вращающейся цилиндрической емкости [7, 8]. Основные недостатки: сложность реализации (изготовления, монтажа и замены электрического нагревателя) и высокая энергоемкость обусловленная теплообменом теплопроводностью.

Известно, что мощность электромагнитного излучения пропорциональна квадрату его частоты и максимальными нагревающими способностями обладает излучение в ближней инфракрасной области, с длиной волны 0,75-2 мкм (f≈1014 Гц) [9]. Известны и источники такого излучения - кварцево-галогенные лампы КГТ и инфракрасные зеркальные лампы ИКЗ [10]. Лампы КГТ создают рассеянное излучение, а ИКЗ - направленно-фокусированное излучение в ближней инфракрасной области за счет зеркального отражателя в колбе. Далее по тексту это излучение будет обозначаться сокращенно НИКИ.

Известны способы нагрева цилиндрической стенки вращающейся емкости изнутри посредством направленного электромагнитного излучения (ЭМИ) инфракрасного спектра (далее по тексту - ИКИ (инфракрасное излучение) линейными излучателями ограниченной длины [11, 12, 13, 14]. Основными недостатками является сложность реализации из-за необходимости изготовления, монтажа и настройки отдельных отражателей на каждый отдельный излучатель, для создания НИКИ направленного на внутреннюю цилиндрическую поверхность.

Известен способ нагрева цилиндрической стенки вращающейся емкости изнутри точечными, по сравнению с размерами самой емкости, источниками НИКИ [15, 16, 17]. Этими излучателями являются электрические, зеркальные, инфракрасные лампы накаливания, которые выпускаются отечественной и зарубежной промышленностью. Внутренняя поверхность колбы такой лампы снабжена зеркальным отражателем, направляющим всю энергию ИКИ спирали вдоль оси лампы в направлении, противоположном ее цоколю. В данном способе, эти лампы посредством термостойких керамических патронов неподвижно закрепляют на плоских гранях неподвижного короба, а короб устанавливают неподвижно внутри емкости, коаксиально ее внутренней цилиндрической поверхности. Причем так, что НИКИ каждого точечного источника направлено радиально к внутренней поверхности емкости. Данный способ позволяет устранить большинство недостатков конвективного нагрева, нагрева теплопроводностью, трансформаторного нагрева и нагрева посредством НИКИ от линейных излучателей ограниченной длины (лампы КГТ).

Недостатками данного способа является высокая конструктивная и технологическая сложность реализации, недостаточная надежность и долговечность работы электрической системы (электропроводка, патроны и большое число электрических контактов) внутри емкости, а также избыточная энергоемкость.

Главным недостатком всех выше перечисленных способов нагрева является то, что их реализация функционально не позволяет обеспечить нагрев плоского днища неподвижной вертикальной емкости, высота которой существенно больше размеров днища.

Известны, также, электродные котлы проточного типа («ГАЛАН») [18, 19] нагревающие жидкость, протекающую в собственной камере ионизации, за счет высокочастотной смены полюсов ионизации молекул жидкости (с частотой промышленной сети 50 Гц). Эти котлы представляют собой трубчатый (цилиндрический) ионизатор (нагреватель), к которому с двух сторон присоединяется гидравлически трубопровод отопительной системы. За счет высокочастотной ионизации и переионизации (с плюса на минус) молекул жидкости, частотой 50 Гц - последняя, в камере котла, быстро нагревается, ее давление повышается, пульсируя с той же частотой и такой котел работает и как нагреватель жидкости, и как гидравлический насос. Такой насос, с электрическим питанием, позволяет нагревать жидкость (например, воду) в проточной трубе связанной гидравлически с другими емкостями, например с батареями водяного отопления, и обеспечивать централизованное водяное отопление, например в комнате, квартире или в здании, состоящем из нескольких помещений.

Известен, также, способ нагрева жидкости в вертикально установленной неподвижной емкости с плоским днищем и прямоугольным сечением, высота которой больше размеров днища [20].

В этом техническом решении днище вертикально установленной цилиндрической емкости прямоугольного поперечного сечения нагревают снизу посредством НИКИ от ламп ИКЗ, а жидкость разделяют на две части, одну из которых оставляют в емкости, а другую часть - помещают в неподвижную трубу, параллельную емкости снаружи, гидравлически соединенную с емкостью концами в нижней и верхней частях емкости, как сообщающиеся сосуды. Эту часть жидкости внутри трубы нагревают посредством электродного котла, размещая его неподвижно на трубе выше ее середины по высоте, при этом изначально жидкость в емкость заливают выше верхнего соединения трубы с емкостью.

Излучатели НИКИ и электродный котел электрически параллельно подключают к силовому выходу авторегулятора «напряжение-температура», силовой вход которого электрически подключают к промышленной сети, а управляющий вход регулятора электрически соединяют с датчиком температуры, который надежно прикрепляют к наружной стенке емкости посередине высоты столба жидкости в емкости.

Данное техническое решение позволяет в существенно увеличить скорость нагрева жидкости в емкости, не увеличивая количество излучателей НИКИ (не увеличивая площадь днища емкости). При этом, жидкость внутри трубы (при одновременно работающих нагревателях) непрерывно движется снизу вверх, создавая на выходе из верхнего отверстия приточную струю жидкости, в области отверстии нижнего концы трубы - всасывающий факел.

Наиболее существенным недостатком такого способа нагрева является невозможность быстрого растворения в жидкости растворимых веществ, поскольку жидкость внутри емкости не совершает вращательных движений (размешивания).

Другим недостатком - является размещение датчика температуры посередине высоты столба жидкости в емкости. По мере уменьшения величины этого столба (по мере слива жидкости) этот датчик необходимо непрерывно перемещать вниз. При неподвижном закреплении уровень жидкости опустится ниже датчика и на управляющий вход авторегулятора «напряжение-температура» будет поступать искаженный сигнал о температуре жидкости. По мере уменьшения уровня - все меньшую температуру. В этом случае, на управляемом выходе авторегулятора, всегда будет поддерживаться максимальная электрическая мощность для питания излучателей НИКИ. Это очень существенный недостаток прототипа, который приводит к перерасходу энергии на нагрев.

Эти недостатки аналога обусловлены сложной структурой устройства для приготовления раствора шлихты и недостаточной скоростью взаимодействия жидкости, пульсирующей по давлению в процессе перемешивания, с растворяемым веществом.

Сущность этого способа растворения заключается в том, что жидкий состав из емкости забирается сверху через присоединенную к емкости трубу, поступает в реактор, в котором он подвергается силовому воздействию типа сжатие - растяжение с помощью гидродинамических сил и поступает в нижнюю часть емкости тоже по трубе. Таким образом, жидкий состав циркулирует из емкости сверху через ультразвуковой реактор и поступает в нижнюю часть емкости по трубам. Циркуляция жидкого состава осуществляется посредством

Этот способ растворения существенно усложняет процесс растворения, но при этом, увеличить скорость растворения сложно растворимых природных полимеров типа крахмала.

В то же время известно, что в типовых электродных котлах [21] жидкость, протекающую в собственной камере ионизации котла нагревают за счет высокочастотной смены полюсов ионизации молекул жидкости (с частотой промышленной сети 50 Гц).

Одновременно известно, что в этом процессе изменения и давления и частоты переионизации (в камере ионизации), с частотой промышленной сети, внутри камеры ионизации, с той же частотой промышленной сети 50 Гц создаются разрушения в структуре растворяемых веществ [22], что существенно ускоряет процесс растворения, особенно трудно растворимых органических полимеров типа крахмала.

Известен способ получения горячих растворов в вертикальной емкости прямоугольного сечения нагреваемой, в основном, со стороны днища, например для работы шлихтовальной машины ткацкого производства. В способе, днище нагревают снизу инфракрасными излучателями, а жидкость в емкости разделяют на части, одну из которых нагревают и перемещают вверх отдельно от содержащейся в емкости по трубе. Эту трубу объединенную с электродным проточным котлом и гидравлически соединенную с емкостью сверху и снизу, как сообщающиеся сосуды, объединяя инфракрасные нагреватели днища и электродный котел автоматической системой нагрева с непрерывным измерением температуры жидкости, размещая датчик температуры жидкости неподвижно на наружной поверхности емкости. [23]. В этом способе, жидкость в емкости разделяют на пять частей, оставляя большую часть жидкости внутри емкости, а остальные четыре направляют в четыре идентичные -образные трубы с электродным проточным котлом на каждой, размещая по одной трубе на каждой вертикальной грани емкости в ее углах таким образом, что векторы движения потоков жидкости приточных струй из верхних отверстий труб направлены по часовой стрелке, а векторы движения потоков жидкости во всасывающих факелах в нижних концах труб направлены противоположно, причем датчик температуры жидкости устанавливают на одной из вертикальных граней емкости в нижней ее части на уровне всасывающих отверстий труб по высоте.

В способе используются не одна, а четыре трубы 6 [23, фиг. 1-3]. Каждую трубу снабжают электродным котлом 7 [23, фиг. 1-2] и располагают вертикально вдоль емкости. Концы -образных труб присоединены к емкости снизу и сверху напротив друг друга в ее ребрах. При работе котлов 7 в нижней части емкости при всасывании жидкости формируются всасывающие факелы ВФ [23, фиг. 3], а в верхней части емкости - приточные струи ПС [23, фиг. 2]. Векторы гидравлических сил в приточных струях ПС и во всасывающих факелах ВФ образуют моменты сил вращения жидкости в нижней и верхней частях емкости.

Данный способ обладает весьма существенными недостатками.

Первый связан с тем, что в верхней части емкости приточные струи ПС формируют вращательное движение жидкости по часовой стрелке, а в нижней - всасывающие факелы ВФ формируют вращательное движение против часовой стрелки. Таким образом, эти движения в верху и в низу емкости нейтрализуют друг друга, общего вращательного движения и усиленного растворения не происходит.

Второй - это сложная и неэффективная схема управления работой нагревающих днище инфракрасных нагревателей и работой, связанной с нагревом электродных котлов. Работой инфракрасного нагревателя управляет однофазный авторегулятор «напряжение-температура» и датчик температуры ДТ1 [23, фиг. 4]. На этой фигуре 4 видно, что управляющий выход с датчика температуры ДТ1 подключен, также, и к тепловому реле ТР. Датчик ДТ1 (8) расположен в нижней части емкости на уровне сливной трубы. Нагревающаяся снизу емкости жидкость нагревается и прокачивается электродным котлом снизу вверх. Поэтому ее температура в верхней части емкости всегда будет больше, чем ее температура внизу емкости.

Третий недостаток обусловлен тем, что инфракрасный нагреватель днища, сама емкость и структурная схема автоматической системы управления нагревом раствора не являются одним общим целым.

Четвертый недостаток - это избыточное число -образных труб.

В то же время, известны ультразвуковые технологии растворения растворимых веществ, создания суспензий и эмульсий [24]. Ультразвук, воздействуя на вещество внутри жидкости, на два порядка ускоряет растворение растворимых веществ в 10-30 раз, а медленно растворимых в 3-5 раз. При ультразвуковом растворении наблюдается одновременный процесс сольватации (гидратации) и разрушения кристаллической решетки. Эффективность процесса зависит от того, насколько силы сцепления между ионами или молекулами растворяемого вещества и растворителя будут больше, чем межмолекулярные связи каждого из них в отдельности.

Динамическая вязкость полярных жидкостей уменьшается, микротрещины и поры в твердом веществе разветвляются, увеличиваются их размеры и глубина, что способствует в наилучшей форме процессу растворения. Типовой ультразвуковой реактор РАП-01 достаточно хорошо представлен в материалах [25]. Серийное производство УЗР по мощности от 1 до 15 кВт, в настоящее время, освоено в ООО НПП «Ультразвук Тео», г. Саратов.

2. Наиболее близким техническим решением (прототипом) является способ получения горячих растворов в цилиндрической вертикальной емкости нагреваемой, в основном, со стороны днища, например для работы шлихтовальной машины ткацкого производства [26]. В этом аналоге для растворения веществ и для получения горячих растворов используют ультразвуковой реактор. В способе, жидкость в емкости разделяют на две части, одну из которых оставляют в емкости, а другую часть - помещают в неподвижную трубу, параллельную емкости снаружи, гидравлически соединенную с емкостью концами в нижней и верхней частях емкости как сообщающиеся сосуды. Эту часть жидкости внутри трубы нагревают посредством электродного котла на трубе, объединяя инфракрасные излучатели днища и электродный котел общей автоматической системой нагрева с датчиком температуры жидкости. Внутреннюю полость емкости сверху и снизу трубами подключают к проточному ультразвуковому реактору.

При этом дополнительно создают циркуляцию жидкости вместе с растворяемым веществом внутри емкости присоединяя верхний конец трубы с электродным котлом к емкости тангенциально к ее внутренней окружности, а нижний конец также тангенциально в противоположном направлении относительно верхнего конца таким образом, что всасывающий факел нижнего конца совпадает по направлению с приточной струей верхнего конца, при этом нагнетающую трубу от ультразвукового реактора присоединяют к емкости сверху, диаметрально противоположно верхнему концу трубы с электродным котлом, тангенциально к внутренней окружности емкости, а заборную трубу реактора присоединяют с емкости снизу, напротив нижнего конца трубы с электродным котлом, тангенциально к внутренней окружности емкости так, что всасывающий факел заборной трубы снизу одинаков по направлению приточной струе нагнетающей трубы сверху. Датчик температуры размещают в нижней части емкости на уровне сливной трубы.

В данном техническом решении, кроме вытянутой вдоль емкости 1 [26, фиг. 1] трубы 2 с электродным котлом 3 используется и ультразвуковой реактор УЗР 10 [26, фиг. 4]. Снизу емкость нагревается инфракрасным нагревателем, т.е. излучением ламп ИКЗ 5 [26, фиг. 1], направленным на ее днище. Одна часть жидкости с растворяемым веществом забирается в нижней части емкости, нагревается и перемещается электродным котлом 3 по трубе 2 в верхнюю часть емкости. Другая часть жидкости с растворяемым веществом забирается в нижней части емкости в трубу 7, проходит воздействие ультразвуком в УЗР 10 и подается в верхнюю часть емкости по трубе 6. При этом, всасывающие факелы ВФ 2 трубы 2.2 (2) [26, фиг. 3] и ВФ 7 трубы 7 размещены диаметрально противоположно в нижней части емкости 1, а гидравлические силы всасывания создают момент сил, вращающий жидкость в нижней части емкости по часовой стрелке. Такой же момент сил, вращающий жидкость в емкости по часовой стрелке, образуют приточные факелы ПС 2 (из трубы 2.1) и ПС 6 (из трубы 6) [26, фиг. 2].

Таким образом, жидкость с веществом нагревается в нижней части емкости 1. Одновременно, она, перемещаясь по трубе 2 и нагреваясь электродным котлом 3, поступает в верхнюю часть емкости более горячей, чем жидкость внизу. Сверху емкости образуется и возрастает слой более горячей жидкости, чем внизу.

Одновременно, вся жидкость в емкости вращается и перемешивается с растворяемым веществом. Перемешанная субстанция, проходя через ультразвуковой реактор, растворяется. Данное техническое решение позволяет существенно увеличить скорость растворения по сравнению с аналогами.

В основные цели предлагаемого изобретения (по сравнению с прототипом) входит получение следующих технических результатов.

1. Существенное увеличение интенсивности операций растворения и расщепления в процессе вращающего перемешивания раствора.

2. Получение горячих растворов в одном устройстве.

3. Причины, препятствующие получению технических результатов.

1. Недостаточное растворение компонентов в нагреваемой жидкости.

2. Малая скорость нагрева растворяющей жидкости.

3. Сложность общего устройства (емкость, инфракрасный нагреватель, система ультразвукового растворения, электрические схемы управления нагревом инфракрасного нагревателя и электродного котла, схемы управления работой электродного котла). Причем, эти составляющие устройства не являются общим целым.

4. Использование для нагрева жидкости в нижней части емкости однофазного регулятора «напряжение-температура» и включение в его фазу электродного проточного котла.

Первый недостаток обусловлен образованием внутри жидкости, вращающейся, в общей массе, по часовой стрелке, неподвижной конической воронки с сужающейся частью вниз, внутри которой собирается нерастворенные частицы твердого вещества. Это является общим результатом движения жидкости по окружности в неподвижной цилиндрической емкости.

Второй недостаток обусловлен тем, что для растворения в жидкости используются всего две поверхности нагрева: плоская поверхность днища, нагреваемая излучением, и плоская поверхность, нагреваемая электрически в электродном котле.

Третий недостаток связан конструктивными особенностями отдельных узлов и схем, которые, в совокупности, не являются отдельным общим устройством для реализации способа. Например, инфракрасный нагреватель (ИКН) для нагрева днища емкости является отдельным устройством, а емкость при нагреве в ней жидкости необходимо перенести и поставить на ИКН и т.д.

Четвертый недостаток вызван несимметричным распределением фазовой нагрузки в однофазном регуляторе «напряжение-температура». Электрический ток, протекающий в нагрузке, зависит от общего сопротивления (ЯЭ) инфракрасных ламп 5 [26, фиг. 1, 5] и сопротивления в электродном котле 3 (ЭПК) [26, фиг. 1, 5]. Такой же, как и в фазе Ф1 (фиг. 5), по величине, ток протекает и в нейтральной фазе N. Т. е., при таком электрическом питании нагруженными являются и фаза Ф1 и и нейтраль N.

Дополнительно известно из источников информации, что существуют трехфазные инфракрасные нагреватели, например, в форме прямоугольников [27]. В этом изобретении на фиг. 1 (9 - трехфазный ИКН), на фиг. 3 три идентичных модуля 9А, 9В, 9С, на фиг. 2 каждый модуль состоит из плоских параллельных электропроводных шин: 9.2 и 9.3 - нейтральная и фазная, разделенных диэлектрическими перегородками 9.4. Нижними шинами модули опираются на горизонтальное диэлектрическое основание 9.1. Весь ИКН 9 и его три идентичные модули 9А, 9В, 9С выполнены в плоскости прямоугольными, фиг. 3. Каждый модуль подключен к силовому управляемому выходу 3-фазного АРНТ фиг. 8. Получается симметричная, относительно нейтрали, фазная нагрузка и электрический ток в нейтральной фазе равняется нулю.

Дополнительно известен способ электрически параллельного соединения ламп ИКЗ в инфракрасном нагревателе [28]. В данном техническом решении обоснованы и прямоугольные (в плоскости) шины и треугольные - фиг. 9.

Дополнительно известны и трехфазные авторегуляторы «напряжение-температура» [29, 27], а также известно их серийное производство [30]. Например, трехфазный тиристорный авторегулятор мощности ТРМ 3 разработан и производится в ЗАО «Электрум АВ», г. Орел, 2013 г.

4. Признаки прототипа, совпадающие с заявляемым предлагаемым изобретением.

Способ получения горячих растворов в вертикальной емкости прямоугольного поперечного сечения, высота которой больше поперечных размеров, в котором днище емкости нагревают снизу излучением посредством инфракрасного нагревателя с авторегулятором «напряжение-температура» и с датчиком температуры, а жидкость вместе с растворяемым материалом в емкости разделяют на части, Большую из них оставляют в емкости, одну помещают в трубу с электродным котлом, изогнутую так, что ее гидравлическое соединение с емкостью внизу и вверху создает вращение жидкости внутри емкости в одном направлении по часовой стрелке, а другую часть жидкости прокачивают через ультразвуковой растворный узел и возвращают в емкость так, что направление вращения жидкости в емкости не меняется

5. Задачами предлагаемого изобретения являются следующие технические результаты.

5.1. Существенное увеличение интенсивности операций растворения и расщепления в процессе вращающего перемешивания раствора.

5.2. Получение горячих растворов в одном устройстве.

6. Эти технические результаты в заявляемом способе получения горячих растворов в вертикальной емкости прямоугольного поперечного сечения, высота которой больше поперечных размеров достигаются тем, что емкость выполняют в сечении квадратной с закругленными по дуге окружности углами, инфракрасный нагреватель выполняют трехфазным из трех идентичных по нагрузке модулей, как одно целое с емкостью, ультразвуковой растворный узел прочно и неподвижно крепят с одной из плоских граней емкости, при этом трехфазный авторегулятор «напряжение-температура» крепят аналогично к той же грани выше, чем ультразвуковой растворный узел, а жидкость в емкости делят на пять частей, оставляя большую часть жидкости внутри емкости, а три направляют в три идентичные -образные трубы с электродным проточным котлом на каждой, размещая по одной трубе вдоль диагоналей каждой из трех плоских граней и присоединяя трубы сверху и снизу к емкости, как сообщающиеся сосуды, приводя жидкость в емкости во вращательное движение по часовой стрелке при работе электрических проточных котлов, при этом четвертую часть жидкости забирают в ультразвуковой растворный узел снизу емкости в геометрическом центре днища, а возвращают жидкость внутрь емкости из ультразвукового реактора вблизи грани его крепления, образуя приточную струю в направлении вращения жидкости внутри емкости по часовой стрелке.

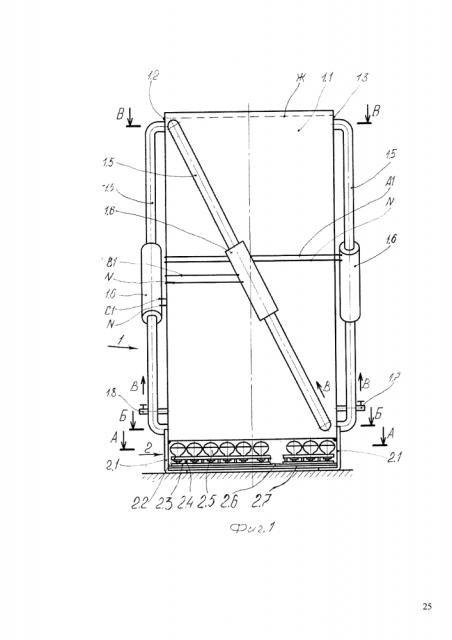

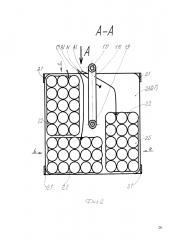

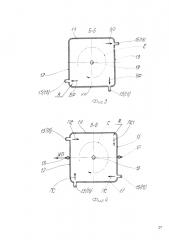

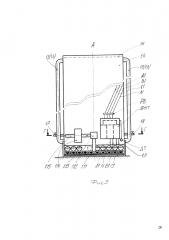

7. Сущность предлагаемого изобретения поясняется чертежами, где на фиг. 1 представлена схема общего устройства как неподвижная тонкостенная емкость, квадратного сечения с закругленными по дуге окружности углами. Она содержит, также, присоединенные -образных трубы с электродными проточными котлами. На фиг. 2 показана схема устройства инфракрасного нагревателя в его поперечном сечении А-А под емкостью. На фиг. 3 показано поперечное сечение Б-Б в нижней части емкости, на уровне присоединения нижних концов -образных труб. На фиг. 4 показано поперечное сечение В-В в верхней части емкости на уровне присоединения верхних концов -образных труб. На фиг. 5 показана емкость со стороны управляющей плоской грани емкости. На фиг. 6 показано поперечное сечение Г-Г в той части емкости по высоте, на которой расположена горизонтальная труба, отводящая жидкость из ультразвукового реактора внутрь емкости. На фиг. 7 показана схема подключения трехфазного авторегулятора «напряжение-температура» АРНТ и электродных проточных котлов ЭПК, а на фиг. 8 показана электрическая схема подключения электронасоса и ультразвукового реактора.

7.1. Устройство для реализации заявляемого способа включает в себя следующие элементы конструкции.

Буквенные обозначения на чертежах и в тексте:

ШМ - шлихтовальная машина;

Ж - уровень жидкости в емкости перед началом растворения;

ЖР - жидкий раствор;

ИКН - трехфазный инфракрасный нагреватель;

ДТ - датчик температуры;

АРНТ - авторегулятор «напряжение-температура»;

УЗР - ультразвуковой реактор, например РАП-01;

ЭН - электрический насос;

ЭПК - электродный проточный котел;

ВФ - направление гидравлической силы всасывающего факела;

ПС - направления гидравлической силы приточной струи;

ПС1 - приточная струя из трубы 1.15 (фиг. 4, 5, 6);

А, В, С - фазы электропитания трехфазной электрической промышленной сети 380, В;

N - нейтральная фаза сети;

A1, B1, С1 - фазы с управляемого выхода трехфазного АРНТ;

R1 - одинаковая электрическая нагрузка (сопротивление) в фазах A1, B1, С1 от модулей (а, b, с) инфракрасных излучателей;

a, b, c - обозначение, соответственно, трех идентичных модулей трехфазного инфракрасного нагревателя (излучателя) ИКН.

R2 - одинаковая электрическая нагрузка (сопротивление) в фазах A1, B1, С1 от ЭПК 1.6;

РБ - трехфазный рубильник;

С - направление вращения жидкости в емкости по часовой стрелке.

1 - общее обозначение всех элементов устройства, относящихся к емкости квадратного поперечного сечения, с закругленными по дуге окружности углами, и высота которой больше поперечных размеров (фиг. 1-6).

1.0 - плоское горизонтальное днище емкости в форме квадрата с закругленными, по дуге окружности радиусом R (фиг. 2, 3, 4, 6), углами.

1.1, 1.2, 1.3 и 1.4 - плоские вертикальные грани емкости.

1.5 - три -образных трубы вваренные концами соответственно в грани 1.2, 1.3 и 1.3 по диагонали, образованной в верхнем и нижнем углах, этих плоских прямоугольных граней (стенок емкости).

1.6 - три идентичные ЭПК, присоединенные посередине труб 1.5, так же, как и в прототипе [26].

1.7 (фиг. 1, 3-6) - наливной патрубок с вентилем (на чертежах - не обозначен), вваренный в грань 1.3 выше нижних концов -образных трубы на 3-5 см выше них.

1.8 (фиг. 1, 3-6) - сливной патрубок с вентилем (на чертежах - не обозначен), вваренный в грань 1.3 выше нижних концов -образных трубы на 3-5 см выше них. После приготовления раствора через патрубок 1.8 он сливается в трубную систему наполнения шлихтовального корыта ШМ (смачивающей ванны).

1.9 (фиг. 2-4, 6) - сквозное центральное отверстие в днище 1.0 емкости, выполненное в геометрическом центре квадратного днища.

1.10 (фиг. 2, 5, 6) - металлическая -образная труба с отогнутыми под прямым углом к оси концами. Длина этих концов не одинакова. Коротким - труба 1.10 вварена в отверстие 1.9 в середине днища 1.0, проходит вдоль днища 1.0 в направлении грани 1.4 и выходит из-под днища 1.0, параллельно грани 1.4, вверх, длинным концом 1.11 (фиг. 2, 5, 6), которым труба 1.10 гидравлически присоединена к электрическому насосу ЭН 1.12. ЭН 1.12 прочно и неподвижно прикреплен на грани 1.4, ближе к нижней части емкости, например болтами, винтами или приварен.

1.13 (фиг. 5, 6, 7) - металлическая труба, гидравлически соединяющая выход (выпуск) насоса ЭН 1.12 со входом ультразвукового реактора УЗР 1.14. УЗР 1.14 прочно и неподвижно прикреплен на грани 1.4 емкости снаружи, ближе к нижней части емкости, например болтами, винтами или приварен.

1.14 (фиг. 5-7) - УЗР, реактор типа РАП-01. ЭН 1.12 и реактор 1.14 установлены на грани 1.4 емкости так, что труба 1.13 расположена горизонтально и параллельно грани 1.4.

1.15 (фиг. 5-7) - Г-образно изогнутая металлическая труба, гидравлически соединяющая выход УЗР 1.14 с внутренней полостью емкости. Отогнутый участок трубы 1.15 вварен в грань 1.4 перпендикулярно грани 1.4, заподлицо с внутренней поверхностью этой грани.

2 (фиг. 1, 2, 5, 6, 8) - общее обозначение трехфазного ИКН (аналоги [27-30]).

2.1 (фиг. 1, 2, 5) - четыре одинаковые по размерам металлические уголки, приваренные к днищу 1.0 емкости одной полкой вертикально так, что четыре другие полки расположены в одной горизонтальной плоскости и обращены друг к другу.

Каждый модуль (а, b, с) трехфазного ИКН выполнен так же, как изложено в аналоге [28] для прямоугольных электропроводных шин:

2.2 и 2.3 (фиг. 1, 2, 5) - две плоские, прямоугольные, электропроводные шины, одна из которых 2.2 фазная, а другая 2.3 - нейтральная.

2.4 (фиг. 1, 5) - диэлектрические перегородки между шинами 2.2 и 2.3.

2.5 (фиг. 1, 2, 5) - излучатели направленно-фокусированного излучения в ближней инфракрасной области (электролампы модели ИКЗ, аналог [10]). Они установлены в шинах 2.2 и 2.3 вертикально так, что их излучение направлено вертикально вверх.

2.6 (фиг. 1, 2, 5) - электропроводная пластина, на которой установлены нейтральные шины 2.3 всех трех (a, b, c) модулей ИКН. Эта пластина 2.6 является общей нейтральной шиной или общей нейтралью.

2.7 (фиг. 1, 2, 5) - диэлектрическая пластина (например, из текстолита), на которую уложена горизонтально общая нейтральная шина 2.6. Противоположной (нижней) поверхностью данная пластина 2.7 лежит на плоских поверхностях горизонтальных полок уголков 2.1 (фиг. 1).

К фазным шинам 2.2 модулей a, b, c ИКН электрически подключены, соответственно, фазы A1, B1, С1 силового управляемого выхода АРНТ (фиг. 2, 5). Общая нейтральная шина 2.6 электрически подключена к нейтрали силового управляемого выхода АРНТ.

Трехфазный АРНТ (фиг. 5, 6, 8) прочно и неподвижно прикреплен на грани 1.4 емкости снаружи, ближе к нижней части емкости, справа, например болтами, винтами или приварен. Корпус АРНТ заземлен (на чертежах - не обозначено).

Снизу, к АРНТ (фиг. 5, 6) электрически подключены фазные и нейтральный провода А1,В1,С1 и N c силового управляемого выхода АРНТ. К управляющему входу АРНТ электрически присоединен датчик температуры ДТ - термопара. Сверху, к АРНТ (фиг. 5, 6), через четырехполюсной выключатель (рубильник - РБ) электрически подключены фазные и нейтральный провода A1, B1, С1 и N с силового управляемого выхода АРНТ (фиг. 5, 6).

К управляющему входу АРНТ электрически подключен датчик температуры ДТ, например термопара. ДТ размещен грани 1.4 на уровне (по высоте) всасывающих концов (нижних концов) -образных труб 1.5.

Квадратная, в поперечном сечении, емкость выполнена с закругленными, по дуге окружности радиусом R, ребрами. Величина радиуса R на 20 мм превышает радиус колбы ламп ИКЗ. Для ламп ИКЗ-500 диаметр колбы составляет 134 мм, радиус - 67 мм. При использовании в ИКН ламп ИКЗ-500, радиус R закруглений в углах емкости - 87 мм.

Для ламп ИКЗ-250, ∅=126 мм, r=63 мм, закругления должны быть не меньше R=83 мм.

Для ламп ИКЗ-175, ∅=112 мм, r=56 мм, радиус R закруглений = 76 мм.

Закругленные ребра квадратной в поперечном сечении емкости уменьшают сопротивление вращательному движению жидкости в 2-3 раза, а квадратное поперечное сечение обеспечивает симметричное расположение отверстия 1.9 в центре днища 1.0 емкости.

Датчик температуры - термопара ДТ (фиг. 5) плотно и неподвижно присоединен к наружной поверхности грани 1.4, например приклеен.

Таким образом, квадратная в поперечном сечении емкость 1, с высотой большей, чем поперечные размеры, с тремя -образными трубами 1.5, оснащенными идентичными ЭПК 1.6, трехфазный АРНТ с рубильником РБ, трехмодульный (трехфазный) ИКН с идентичными модулями a, b, c 2 и ультразвуковой растворный узел (ЭН 1.12 и УЗР 1.14) представляют собой одно устройство для получения горячих растворов.

В этом устройстве (четырехгранная, прямоугольная, полая призма с днищем) - днище выполняет функции нагревателя жидкости. Три грани с -образными трубами - дополнительно подогревают жидкость, прокачивают ее внутри емкости снизу вверх В и перемешивают жидкость по всей высоте емкости, образуя мощный жидкий вращающийся, по часовой стрелке, поток. Четвертая грань призмы осуществляет непрерывное расщепление растворяемых частиц ультразвуком, обеспечивает контроль процесса и с помощью трубы 1.15 (фиг. 5, 6) создает дополнительную приточную струю ПС1 в направлении вращения жидкости, т.е. по часовой стрелке. Здесь следует отметить, что при одном и том же давлении внутри труб 1.5, м