Роторный диспергатор

Иллюстрации

Показать всеИзобретение относится к устройствам для измельчения твердой компоненты пульп и может быть использовано для переработки золошлаковых материалов в процессе их утилизации. Роторный диспергатор содержит корпус с крышкой, входной и выходной патрубки, вертикальный вал, ротор снабжен рабочими элементами, узел уплотнения вала и закрепленный в корпусе статор в виде концентричного кольца с прорезями, корпус выполнен цилиндрическим, его вертикальная ось параллельна вертикальному валу, корпус разделен по высоте на верхний и нижний отсеки горизонтальной перегородкой, снабженной сквозными отверстиями, двигатель размещен на крышке корпуса соосно с вертикальным валом, входной патрубок открыт в верхний отсек, а выходной патрубок выполнен тангенциально и открыт в нижний отсек корпуса, ротор скреплен с вертикальным валом с возможностью вращения в нижнем отсеке и выполнен в виде диска с концентричным кольцом на периферии, рабочие элементы ротора образованы прорезями прямоугольного сечения в стенке упомянутого кольца, статор выполнен в виде цилиндрического кольца с прорезями прямоугольного сечения в его стенке, дно нижнего отсека и обращенная к нему сторона горизонтальной перегородки снабжены кольцевыми проточками шириной, соответствующей толщине статора, с возможностью фиксации его верхней и нижней кромок, сквозные отверстия горизонтальной перегородки размещены в пределах площади ротора. Технический результат изобретения - снижение скорости износа элементов устройства и упрощение его конструкции. 6 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к устройствам для измельчения твердой компоненты пульп и может быть использовано для переработки золошлаковых материалов в процессе их утилизации.

Известен роторный диспергатор, состоящий из статора, имеющего входное отверстие, цилиндры с прорезями и ротора, выполненного в виде диска с лопатками, образованными прорезями в цилиндре, и приводимого во вращение с помощью вала, при этом статор имеет дополнительно внешний концентрический ряд спрямляющих лопаток, охватывающий ротор снаружи, причем ширина радиальных прорезей между спрямляющими лопатками статора в несколько раз меньше их длины (см. RU № 2156648, B01F11/02, B01F7/28, B06B1/18, 2000).

Недостаток этого решения – оно предназначено для работы в жидкой среде, внутри емкостей химических реакторов и других технологических аппаратов и не может быть использовано для переработки золошлаковых материалов.

Известен также роторный диспергатор, содержащий корпус с крышкой, входным и выходным патрубками, размещенный на вертикальном валу, ротор, снабженный рабочими элементами, узел уплотнения вала и закрепленный в корпусе статор в виде концентричного кольца с прорезями (см. RU № 2081692, B01F7/28, 1997).

Недостаток этого решения – оно не может быть эффективно использовано для переработки золошлаковых материалов с извлечением из них полезных компонентов:

- вал привода проходит через нижнюю часть корпуса, что приводит к быстрому износу сальников и необходимости частого ремонта;

- короткое время службы материала рабочих элементов и намол с рабочих элементов, образующийся в процессе работы;

- низкая ремонтопригодность конструкции, ее сложность и сложность рабочих элементов дезинтегратора;

- реализуемый принцип помола – ударно-истирающий - не является эффективным для переработки шлакового материала, для извлечения из него алюмосиликатного материала, и металлов и их окислов, в т.ч. благородных металлов, поскольку эти материалы, как правило, локализуются в поверхностных слоях частиц золы.

Задачей, решаемой настоящим изобретением, является повышение эффективности переработки золошлаковых материалов с извлечением из них полезных компонентов и улучшение эксплуатационных показателей работы диспергатора.

Технический результат, получаемый при решении поставленной задачи, выражается в снижении скорости износа сальников вала и снижении частоты их ремонта; упрощена конструкция дезинтегратора и его рабочих элементов; упрощено изготовление дезинтегратора и снижена его стоимости, обеспечена возможность подачи пульпы непосредственно из демпферного бака без использования дополнительных устройств из-за отсутствия взаимовлияния; обеспечено удобство выполнения ремонтных работ, в частности возможность быстрой замены мелющего органа; простота конструкции рабочих элементов дезинтегратора и простота ремонтных работ позволяет применять менее износостойкие, но более дешёвые материалы, что в итоге приводит к снижению эксплуатационных затрат; кроме того, обеспечена реализация ударно-истирающего принципа разрушения золы с преобладанием истирающего воздействия.

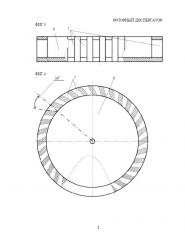

Поставленная задача решается тем, что роторный диспергатор, содержащий корпус с крышкой, входным и выходным патрубками, размещенный на вертикальном валу, ротор, снабженный рабочими элементами, узел уплотнения вала и закрепленный в корпусе статор в виде концентричного кольца с прорезями, отличается тем, что корпус выполнен цилиндрическим, его вертикальная ось параллельна вертикальному валу, при этом корпус горизонтальной перегородкой, снабженной сквозными отверстиями, разделен по высоте на верхний и нижний отсеки, двигатель размещен на крышке корпуса соосно с вертикальным валом, причем входной патрубок открыт в верхний отсек, а выходной патрубок выполнен тангенциально и открыт в нижний отсек корпуса, кроме того, ротор скреплен с вертикальным валом с возможностью вращения в нижнем отсеке и выполнен в виде диска с концентричным кольцом на периферии, при этом рабочие элементы ротора образованы прорезями прямоугольного сечения в стенке упомянутого кольца, причем статор выполнен в виде цилиндрического кольца с прорезями прямоугольного сечения в его стенке, кроме того, дно нижнего отсека и обращенная к нему сторона горизонтальной перегородки снабжены кольцевыми проточками шириной, соответствующей толщине статора, с возможностью фиксации его верхней и нижней кромок, кроме того, сквозные отверстия горизонтальной перегородки размещены в пределах площади ротора. Кроме того, в дне нижнего отсека выполнена цилиндрическая проточка, в которой с возможностью вращения размещена крыльчатка, жестко связанная с вертикальным валом. Кроме того, свободные торцы входного и выходного патрубков снабжены фланцами, выполненными с возможностью разъемного скрепления с подводящим и отводящим пульпопроводами. Кроме того, элементы корпуса роторного диспергатора, его входной и выходной патрубки, ротор и статор выполнены из синтетических материалов, например полиэтилена, или капролона, или фторопласта. Кроме того, нижний конец вертикального вала оперт на шаровую опору, зафиксированную в стакане, закрепленном на дне нижнего отсека с его внешней стороны и снабженном нагнетательным штуцером. Кроме того, рабочие элементы ротора ориентированы под углом 30° к его радиальным линиям. Кроме того, прорези статора ориентированы под углом 30° к радиальным линиям, под углом к прорезям ротора.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию «новизна».

Признаки отличительной части формулы изобретения обеспечивают решение следующих функциональных задач:

Признаки «…корпус выполнен цилиндрическим, его вертикальная ось параллельна вертикальному валу…» обеспечивают простоту формирования корпуса и эксцентричность канала между статором и корпусом относительно оси вращения вертикального вала.

Признаки, указывающие, что «корпус, горизонтальной перегородкой, снабженной сквозными отверстиями, разделен по высоте на верхний и нижний отсеки», обеспечивают возможность постоянного подвода пульпы, без влияния на гидродинамические характеристики потоков пульпы в нижнем отсеке, где происходит дезинтеграция зольных частиц, а также независимый от подвода пульпы отвод дезинтегрированных материалов.

Признак, указывающий, что «двигатель размещен на крышке корпуса соосно с вертикальным валом», обеспечивает размещение привода сверху дезинтегратора, что исключает проведение вала привода через нижнюю часть корпуса и износ сальников.

Признаки, указывающие, что «входной патрубок открыт в верхний отсек, а выходной патрубок выполнен тангенциально и открыт в нижний отсек корпуса», обеспечивают возможность подачи пульпы непосредственно из демпферного бака без использования дополнительных устройств, поскольку обеспечен независимый от подвода пульпы отвод дезинтегрированных материалов.

Признаки, указывающие, что «ротор скреплен с вертикальным валом, с возможностью вращения в нижнем отсеке и выполнен в виде диска с концентричным кольцом на периферии, при этом рабочие элементы ротора образованы прорезями прямоугольного сечения в стенке упомянутого кольца», обеспечивают возможность формирования вращающегося потока пульпы и первый этап дезинтеграции.

Признаки, указывающие, что «статор выполнен в виде цилиндрического кольца с прорезями прямоугольного сечения в его стенке», обеспечивают возможность противоположного закручивания вращающегося потока пульпы, сформированного в зазоре между ротором и статором, и второй этап дезинтеграции.

Признаки, указывающие, что «дно нижнего отсека и обращенная к нему сторона горизонтальной перегородки снабжены кольцевыми проточками шириной, соответствующей толщине статора, с возможностью фиксации его верхней и нижней кромок», обеспечивают фиксацию статора в нижнем отсеке корпуса дезинтегратора и его легкую замену при необходимости.

Признаки, указывающие, что «сквозные отверстия горизонтальной перегородки размещены в пределах площади ротора», обеспечивают ввод пульпы непосредственно в полость ротора.

Признаки второго пункта формулы исключают заиливание «подроторного» пространства тонкими частицами пульпы и повышение сопротивления вращению ротора.

Признаки третьего пункта формулы обеспечивают разъемное скрепление дезинтегратора с подводящим и отводящим пульпопроводами и его позиционирование в пространстве.

Признаки четвертого пункта формулы обеспечивают износостойкость дезинтегратора, сопоставимую, при работе в мокром режиме, с вариантом из нержавеющей стали, но дешевле и проще в обработке.

Признаки пятого пункта формулы обеспечивают стабильность положения ротора при вращении, минимизируют его биение и обеспечивают промывку шаровой опоры.

Признаки шестого и седьмого пункта формулы оптимальны с позиций организации движения потоков пульпы.

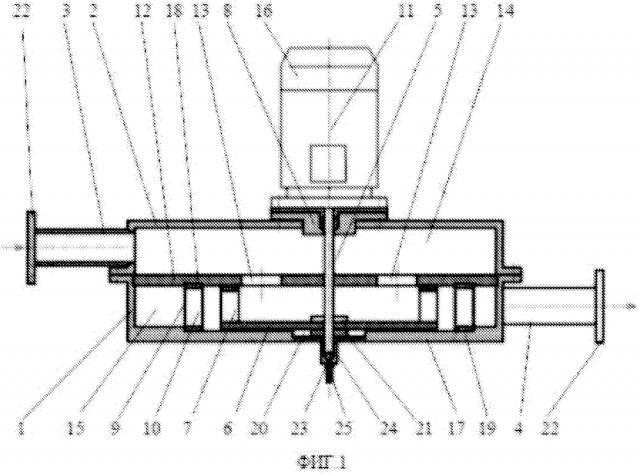

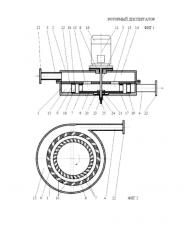

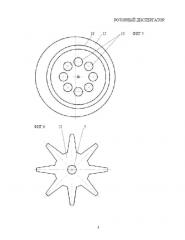

На фиг.1 показан вертикальный разрез диспергатора; на фиг.2 - горизонтальный разрез нижнего отсека; на фиг.3 – вертикальный разрез ротора; на фиг.4 – его горизонтальный разрез; на фиг.5 – вид горизонтальной перегородки снизу; на фиг.6 – вид крыльчатки сверху.

На чертежах показаны корпус 1, крышка 2, входной 3 и выходной 4 патрубки, вертикальный вал 5, ротор 6 его прорези 7, узел уплотнения 8 вала, статор 9, его прорези 10, вертикальная ось 11 корпуса 1, горизонтальная перегородка 12, ее сквозные отверстия 13, верхний 14 и нижний 15 отсеки, двигатель 16, дно 17 нижнего отсека 15, кольцевые проточки 18 и 19, цилиндрическая проточка 20, крыльчатка 21, фланцы 22, шаровая опора 23, стакан 24, нагнетательный штуцер 25.

Роторный диспергатор, содержащий корпус 1, выполнен цилиндрическим и снабжен плоским дном 17, одновременно являющимся дном нижнего отсека 15. Вертикальная ось 11 корпуса 1 параллельна вертикальному валу 5, при этом корпус горизонтальной перегородкой 12, снабженной сквозными отверстиями 13 (размещенными в пределах площади ротора 6), разделен по высоте на верхний 14 и нижний 15 отсеки. Двигатель 16 (предпочтительно электродвигатель) размещен на крышке 2 корпуса 1 соосно с вертикальным валом 5. Входной патрубок 3 открыт в верхний отсек 14, а выходной патрубок 4 выполнен тангенциально и открыт в нижний отсек 15 корпуса 1.

Ротор 6 жестко скреплен с вертикальным валом 5, с возможностью вращения в нижнем отсеке 15 и выполнен в виде диска с концентричным кольцом, выполненным на его периферии, при этом рабочие элементы ротора образованы прорезями 7 прямоугольного сечения, выполненными в стенке упомянутого кольца и ориентированными под углом 30° к его радиальным линиям. Статор 9 выполнен в виде цилиндрического кольца с прорезями 10 прямоугольного сечения в его стенке, ориентированными под углом 30° к радиальным линиям, под углом к прорезям 7 ротора 6 (1200 к ним). Дно 17 нижнего отсека 15 и обращенная к нему сторона горизонтальной перегородки 12 снабжены кольцевыми проточками соответственно 18 и 19 шириной, соответствующей толщине статора 9, с возможностью фиксации в них его верхней и нижней кромок.

Кроме того, в дне 17 нижнего отсека 15 выполнена цилиндрическая проточка 20, в которой с возможностью вращения размещена крыльчатка 21, жестко связанная с вертикальным валом 5. Кроме того, свободные торцы входного 3 и выходного 4 патрубков снабжены фланцами 22, выполненными с возможностью разъемного скрепления с подводящим и отводящим пульпопроводами (на чертежах не показаны).

Кроме того, элементы корпуса роторного диспергатора, его входной 3 и выходной 4 патрубки, ротор 6 и статор 9 выполнены из синтетических материалов, например, таких, как полиэтилен, или капролон, или фторопласт. Кроме того, нижний конец вертикального вала 5 оперт на шаровую опору 23, зафиксированную в стакане 24, закрепленном на дне 17 нижнего отсека 15, с его внешней стороны,

Для придания ротору 6 необходимой жесткости в его верхней части сохранено сплошное кольцо из материала изготовления ротора (т.е. прорези 7 выполнены, как окна).

При работе роторного диспергатора двигатель 16 приводит во вращение вертикальный вал 5 и соответственно жестко скрепленные с ним, ротор 6 и крыльчатку 21. Подлежащая измельчению пульпа через входной патрубок 3 подается в верхний отсек 14 корпуса 1, откуда через сквозные отверстия 13 горизонтальной перегородки 12 попадает во внутреннюю часть ротора 6. Частицы пульпы, попадая в ротор 6, ближе к его центральной части разгоняются к периферии и с высокой скоростью выбрасываются из прорезей 7, концентричного кольца, выполненного на периферии ротора. В пространстве между ротором 6 и статором 9 движение частиц золы происходит в хаотическом вихре, образуемом за счёт отражения потока от стенок статора и завихрений от прорезей 7 ротора и прорезей 10 статора 9. Измельчение частиц происходит в основном за счёт их ударов и трения друг об друга в кольцевом канале между ротором 6 и статором 9 и за счёт ударов об стенки статора 9. Дополнительно в диспергатор через нагнетательный штуцер 25 подаётся вода, которая омывает шаровую опору 23, попадает в цилиндрическую проточку 20, где размещена крыльчатки 21, и выбрасывается в кольцевой канал между ротором 6 и статором 9, проходя под основанием ротора 6. Дополнительный поток воды исключает накопление измельчаемого материала между днищем 17 и ротором 6. При вращении ротора 6 избыточная вода вместе с измельчаемым материалом вращается внутри кольцевого канала. При этом за счет центробежной силы у прорезей 10 статора 9 создается зона повышенного давления. Избыточная вода через прорези 10 вместе с измельченным материалом проходит в спиралеобразный канал между корпусом 1 и статором 9 и, двигаясь по нему, через тангенциальный выходной патрубок 4 выходит из диспергатора. Так как тангенциальная скорость воды и частиц материала внутри кольцевого канала между ротором 6 и статором 9, у поверхности статора, выше их радиальной скорости в прорезях, то радиальный поток воды подхватывает только частицы материала, размер которых меньше размера прорезей. При таких условиях их забивка исключается. Отделение тонкоизмельченного материла из пульпы и возврат крупных частиц на домол осуществляется известным образом, в гидроциклонах схемы классификации (на чертежах не показаны).

Кроме того, конструкция диспергатора выполнена так, что замену изношенных элементов может произвести слесарь третьего разряда в течение 1 - 2 часов. Именно простота конструкции рабочих элементов дезинтегратора и простота ремонтных работ позволяет применять для его изготовления менее износостойкие, но более дешёвые материалы, что в итоге приводит к снижению эксплуатационных затрат.

1. Роторный диспергатор, содержащий корпус с крышкой, входным и выходным патрубками, размещенный на вертикальном валу, ротор, снабженный рабочими элементами, узел уплотнения вала и закрепленный в корпусе статор в виде концентричного кольца с прорезями, отличающийся тем, что корпус выполнен цилиндрическим, его вертикальная ось параллельна вертикальному валу, при этом корпус горизонтальной перегородкой, снабженной сквозными отверстиями, разделен по высоте на верхний и нижний отсеки, двигатель размещен на крышке корпуса соосно с вертикальным валом, причем входной патрубок открыт в верхний отсек, а выходной патрубок выполнен тангенциально и открыт в нижний отсек корпуса, кроме того, ротор скреплен с вертикальным валом с возможностью вращения в нижнем отсеке и выполнен в виде диска с концентричным кольцом на периферии, при этом рабочие элементы ротора образованы прорезями прямоугольного сечения в стенке упомянутого кольца, причем статор выполнен в виде цилиндрического кольца с прорезями прямоугольного сечения в его стенке, кроме того, дно нижнего отсека и обращенная к нему сторона горизонтальной перегородки снабжены кольцевыми проточками ширинойсоответствующей толщине статора, с возможностью фиксации его верхней и нижней кромок, кроме того, сквозные отверстия горизонтальной перегородки размещены в пределах площади ротора.

2. Роторный диспергатор по п.1, отличающийся тем, что в дне нижнего отсека выполнена цилиндрическая проточка, в которой с возможностью вращения размещена крыльчатка, жестко связанная с вертикальным валом.

3. Роторный диспергатор по п.1, отличающийся тем, что свободные торцы входного и выходного патрубков снабжены фланцами, выполненными с возможностью разъемного скрепления с подводящим и отводящим пульпопроводами.

4. Роторный диспергатор по п.1, отличающийся тем, что элементы корпуса роторного диспергатора, его входной и выходной патрубки, ротор и статор выполнены из синтетических материалов, например полиэтилена, или капролона, или фторопласта.

5. Роторный диспергатор по п.1, отличающийся тем, что нижний конец вертикального вала оперт на шаровую опору, зафиксированную в стакане, закрепленном на дне нижнего отсека с его внешней стороны и снабженном нагнетательным штуцером.

6. Роторный диспергатор по п.1, отличающийся тем, что рабочие элементы ротора ориентированы под углом 30° к его радиальным линиям.

7. Роторный диспергатор по п.1, отличающийся тем, что прорези статора ориентированы под углом 30° к радиальным линиям, под углом к прорезям ротора.