Способ изготовления зубной щетки и зубная щетка

Иллюстрации

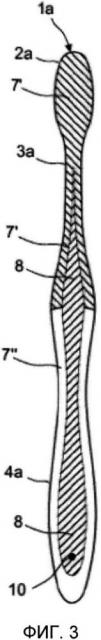

Показать всеИзобретение относится к ручке (1a-1g), в частности, для предмета личной гигиены, например зубной щетки, и к способу изготовления удлиненной ручки. Зубная щетка содержит захватную часть (4a-4g), шейку (3a-3g) и головку (2a-2g). Ручка (1a-1g) содержит первый и второй компоненты (7, 8) материала из термопласта. Первый и второй компоненты (7, 8) материала из термопласта имеют общую точку (10) впрыска, расположенную вне линии (12) разъема формы, образованной в результате разъема формы. Ручка имеет сквозное отверстие (11) и в области сквозного отверстия ручка (1а-1g) разделена на две или более ветвей (6c-6g), которые соединяются в одно тело и, таким образом, охватывают сквозное отверстие (11). В способе изготовления удлиненной ручки применяют литье под давлением методом горячеканального литья в пресс-форме. При этом в общую формообразующую полость пресс-формы для литья под давлением через общую точку (10) впрыска впрыскивают по меньшей мере два компонента материала из термопласта. Этапы способа - литье под давлением первого компонента, охлаждение в формообразующей полости, литье под давлением второго компонента и образование при этом текущей сердцевины первого компонента и окружение его вторым компонентом. Образуются две ветви. Технический результат, обеспечиваемый при использовании заявленной группы изобретений, заключается в использовании двух и более компонентов материала из термопласта, заданным образом расположенных в ручке, например, зубной щетки для обеспечения функционального назначения ручки. 2 н. и 14 з.п. ф-лы, 35 ил.

Реферат

Изобретение относится к ручкам, в частности, для гигиенических и косметических средств, например зубных щеток, скребков для языка, бритв, средств гигиены полости рта, аппликаторов для нанесения туши для ресниц, лака для ногтей и губной помады и т.д. В частности, изобретение относится к ручке для зубной щетки, содержащей захватную часть ручки, шейку и головку, причем указанная ручка содержит по меньшей мере один первый и второй компоненты материала из термопласта. Кроме того, данное изобретение касается способа изготовления таких ручек и пресс-форм для литья под давлением для осуществления предлагаемого способа.

УРОВЕНЬ ТЕХНИКИ

Известно, что ручки для гигиенических и косметических средств, в частности для зубных щеток, могут изготавливать из пластика способом литья под давлением, причем ручку отливают под давлением из нескольких разных термопластов. Для этого в первую формообразующую полость пресс-формы для литья под давлением впрыскивают первый компонент полимерного материала, причем эту полость заполняют полностью. В данном случае формообразующая полость представляет собой не негативную форму готовой ручки, а негативную форму части ручки из первого компонента материала. В последующем подтело из первого компонента материала перемещают в еще одну формообразующую полость, имеющую больший размер, чем это подтело. После этого пустое пространство между подтелом и стенкой полости заливают вторым компонентом материала, причем этот компонент соединяется с первым компонентом материала, например, путем когезионного соединения или геометрического замыкания. Таким образом, ручку формуют из двух разных термопластичных компонентов материала. Повторяя вышеназванные операции, также могут нанести дополнительные компоненты материала. Однако этот способ имеет некоторые недостатки. Например, из-за применения нескольких формообразующих полостей формы для изготовления детали способом литья под давлением повышается стоимость изготовления. Кроме того, из-за операции перемещения заготовки получают сравнительно низкую скорость изготовления и, следовательно, производительность.

Кроме того, следует учитывать, что с каждым компонентом материала, отливаемым под давлением, возникает дополнительная точка впрыска. Но точки впрыска отрицательно влияют на внешний вид ручки, поэтому число таких точек, то есть точек впрыска на поверхности, должно быть как можно меньшим.

Кроме того, несмотря на упомянутые технические возможности, возможности по формованию ручек, изготавливаемых из различных компонентов материала, ограничены. Так называемое слияние разных компонентов полимерного материала невозможно или достижимо только в случае использования сложных и дорогостоящих пресс-форм для литья под давлением.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Таким образом, задача данного изобретения состоит в том, чтобы создать такую ручку вышеназванного типа, которая содержит два или большее число компонентов материала из пластика, желаемым образом расположенных в ручке в отношении их функционального назначения. Несмотря на применение в ручке различных функциональных компонентов материала, ручка должна изготавливаться просто, в процессе нескольких технологических операций и без больших затрат. Изготовление пресс-формы для литья под давлением должно быть выгодным и возможным с использование минимальной последовательностью полостей. Кроме того, в одну полость предпочтительно заливать несколько компонентов материала. Также должна быть обеспечена возможность применения высокой степени автоматизации при изготовлении такой ручки, а также возможность изготовления ручки большими партиями.

Указанные задачи решены посредством изобретения, раскрытого в независимых пп. 1, 10. Зависимые пункты охватывают особые и усовершенствованные варианты осуществления изобретения. При этом там, где это имеет смысл, признаки, относящиеся к пунктам на способ, на устройство и на продукт, можно комбинировать друг с другом.

Итак, данное изобретение отличается тем, что первый и второй компоненты материала имеют общую точку впрыска, расположенную не на линии разъема формы, образованной в результате разъема формы. Ручка содержит головку, на которой расположена функциональная часть, например корпус щетки, косметический аппликатор или блок лезвий, захватную часть ручки, при помощи которой пользователь держит ручку, и шейку, соединяющую друг с другом захватную часть ручки и головку.

В предпочтительном усовершенствованном варианте осуществления ручки по меньшей мере захватная часть ручки одержит оболочку из первого компонента материала и сердцевину из второго компонента материала, по меньшей мере частично охваченную этой оболочкой. Оболочка предпочтительно отличается тем, что она по меньшей мере частично образует поверхность захватной части ручки или ручки.

Второй компонент материала может быть расположен только в захватной части, только в захватной части и шейке или как в захватной части, так и в шейке и головке. Кроме того, второй компонент материала может быть выполнен в виде расположенной в шейке или в шейке и головке сердцевины, которая по меньшей мере частично или даже полностью окружена оболочкой из первого компонента материала.

В предпочтительном варианте осуществления изобретения ручка, предпочтительно исключая точку впрыска, содержит сердцевину из второго компонента материала, которая полностью охвачена оболочкой из первого компонента материала и образована только в захватной части, в захватной части и шейке или в захватной части, шейке и головке.

Кроме того, может быть предусмотрено, что сердцевина в захватной части, в шейке и/или в головке на некоторых участках прорывается через оболочку к поверхности ручки и образует часть поверхности ручки.

Оболочка из первого компонента материала, окружающая второй компонент материала, например, может иметь толщину 0,5-5 мм, в частности 1,5-3 мм.

Согласно особенно предпочтительному варианту осуществления изобретения второй компонент материала, образованный в качестве сердцевины в захватной части, прорывается к головке из окружающей оболочки из первого компонента материала и выходит на поверхность ручки. Согласно этому варианту осуществления головка может полностью состоять из второго компонента материала. В основе этого варианта осуществления лежит соображение, что компонент материала в головке должен выполнять не такую техническую функцию, как компонент материала в захватной части. Поэтому в захватной части и головке должны применять различные компоненты материала. Так, например, может быть важным, чтобы тот компонент материала, который образует поверхность захватной части, отличался хорошим осязательным ощущением, в то время как тот компонент материала, который образует головку, должен обеспечивать достаточную жесткость.

Кроме того, в захватной части может потребоваться применение материала, который не подходит для определенных функций в головке и, например, не подходит для способа AFT-формирования пучков без крепежных элементов (приваривание несущих пластинок к головке требует определенной комбинации материалов), который описан ниже. Например, таким образом, также посредством литья под давлением могут изготовить межзубные зубные щетки. Захватная часть из первого компонента материала обеспечивает прочность, в то время как второй компонент материала образует поле щетины или щетину, что соответствует различной функциональности. Кроме того, в тех частях, к которым с точки зрения функциональности не предъявляют таких высоких требований, как к другим частям, могут применить материалы, требующие меньших затрат, или даже повторно используемые материалы.

Общая точка впрыска первого и второго компонентов материала расположена на передней или задней стороне ручки, предпочтительно на задней стороне ручки. Кроме того, точка впрыска предпочтительно расположена на центральной продольной оси ручки. Передняя сторона - это та сторона ручки, на которой находится рабочая часть функционального элемента. В случае зубной щетки речь идет о щетине. Кроме того, на передней стороне на переднем концевом участке захватной части ручки предпочтительно также находится опора для большого пальца, предназначенная для поддержки захвата. Соответственно задняя сторона - это сторона, противоположная передней стороне.

Без специальных мер второй компонент материала у точки впрыска выходит на поверхность ручки. Поэтому, чтобы оболочка состояла из первого материала также в точке впрыска, может быть предусмотрено, что после впрыскивания второго компонента материала снова впрыскивают первый компонент материала в таком количестве, что точку впрыска также образуют из первого компонента материала. Таким образом, второй компонент материала полностью окружен материалом первого компонента материала.

Доля поверхности, которую занимает второй компонент материала в точке впрыска, прежде всего, зависит от времени охлаждения первого компонента материала. Длительное время охлаждения дает меньшую долю поверхности, чем короткое время охлаждения.

Линия разъема в формообразующей полости предпочтительно находится сбоку, между передней и задней стороной. Кроме того, точка впрыска первого и второго компонентов материала предпочтительно расположена в захватной части ручки. Точка впрыска предпочтительно удалена от конца, расположенного со стороны захватной части, на расстояние от 1 до 20 мм, в частности от 3 до 8 мм. Если применяют дополнительные компоненты материала, то точка их впрыска в продольном направлении может быть расположена на ручке в любом месте, а в поперечном направлении - предпочтительно на центральной продольной оси.

В специальном усовершенствованном варианте осуществления ручки в ручке имеется по меньшей мере одно сквозное отверстие. Сквозное отверстие предпочтительно расположено в захватной части ручки, шейке или в переходе между захватной частью и шейкой. В области сквозного отверстия ручку в продольном направлении временно разделяют на два или большее число ветвей, которые снова соединяются в одно тело и, таким образом, охватывают сквозное отверстие. Ветви в каждом случае могут содержать или состоять из оболочки из первого компонента материала и окруженной оболочкой ветвеобразной сердцевины из второго компонента материала. Кроме того, в поперечном сечении ветви могут состоять только из первого или второго компонента материала.

Обе ветвеобразные сердцевины при объединении ветвей в направлении головки могут:

A0 снова соединиться и продолжаться в виде общей сердцевины, выполненной в виде нитки и покрытой оболочкой, или

b) продолжаться как отдельные ветви, покрытые оболочкой и продолжающиеся параллельно друг другу в направлении головки и предпочтительно заканчивающиеся в форме язычка в шейке или головке.

Ручка предпочтительно содержит по меньшей мере один третий компонент материала из термопласта, который предпочтительно представляет собой мягкий эластичный термопласт и состоит, например, из термопластичного эластомера. Третий компонент материала формуют на ручке в еще одной полости пресс-формы для литья под давлением, например, в ходе отдельной операции литья под давлением и с образованием своей точки впрыска.

Третий компонент материала предназначен, например, для образования опоры для большого пальца. Кроме того, третий компонент материала могут предусмотреть с декоративными целями или из соображений эргономики, в качестве стопора в ручке. Кроме того, третий компонент материала также может служить для покрытия продольного участка ручки в области прорыва второго компонента материала из первого компонента материала. Соответствующее подробное описание дано ниже при рассмотрении примеров осуществления изобретения.

Третий компонент материала формуют на ручке, например, в области вышеописанного сквозного отверстия. Третий компонент материала может частично или полностью покрывать ветви и/или закрывать сквозное отверстие. Кроме того, третий компонент материала может быть расположен на других частях ручки. В случае сквозного отверстия третий компонент материала могут применить также для локального увеличения гибкости ручки.

Кроме третьего компонента материала, могут сформовать и другие дополнительные компоненты материала. Эти компоненты в каждом случае могут быть выполнены в виде твердых или мягких компонентов и расположены в головке, шейке и/или захватной части ручки. Дополнительные компоненты материала также могут обработать таким же образом, как первый и второй компоненты материалы, соответствующие данному изобретению. Третий и, смотря по обстоятельствам, дополнительные компоненты материала могут входить в контакт только с первым, только со вторым или с первым и вторым компонентами материала.

Кроме того, несмотря на это, упомянутые первый и третий компоненты материала могут обработать способом литья под давлением не в первую очередь. Например, сначала могут изготовить основу, предпочтительно из одного или нескольких твердых и, опционально, частично из мягких компонентов. Затем на основу наносят первый и второй компонент материала. После этого, опционально, еще могут нанести упомянутый третий или дополнительные компоненты материала. Благодаря этому согласно изобретению в ручке могут выполнить специальное геометрическое расположение компонентов материала. Итак, при помощи этой основы могут заложить базу для дополнительных материальных тел, например, чтобы предлагаемую комбинацию материалов применить в ручке в особых местах. Например, в качестве основы могут отлить под давлением захватную часть ручки, причем после этого предлагаемый способ применяют только в области шейки и/или головки.

Чтобы сформовать третий или дополнительные компоненты материала, ручку из первого и второго компонентов материала предпочтительно перемещают в другую формообразующую полость. Затем в этой полости отливают третий или дополнительные компоненты материала. Как сказано выше, упомянутое сквозное отверстие в ручке может служить для создания опоры для большого пальца. Для этого сквозное отверстие частично или полностью заливают компонентом материала.

Первый и второй компоненты материала могут отличаться друг от друга в отношении свойств материала и/или цвета. Предпочтительно оба компонента материала состоят из различных пластиков и/или имеют разные цвета или прозрачность. Итак, в качестве специального варианта осуществления могут применить первый и второй компоненты материала из одинакового материала разного цвета.

Возможны следующие комбинации материала:

| первый компонент материала | второй компонент материала |

| комбинация 1: твердый компонент | твердый компонент |

| комбинация 2: твердый компонент | мягкий компонент |

| комбинация 3: мягкий компонент | твердый компонент |

| комбинация 4: мягкий компонент | мягкий компонент |

Твердый компонент отличается твердым грифом и сравнительно высокой изгибной жесткостью. Его применяют, в частности, в головке и шейке, а также в качестве сердцевины захватной части, он придает ручке прочность. Из этого становится понятным, что второй компонент материала особенно предпочтительно представляет собой твердый компонент.

Ясно, что в случае комбинаций 1 и 4 могут применить два одинаковых материала разного цвета или два разных материала одинакового или разного цвета.

В качестве твердых компонентов могут применить различные термопласты. Например, в качестве твердых компонентов подходят следующие термопласты:

полистиролы, например стиролакрилнитрил (SAN), полистирол (PS), акрилнитрилбутадиенстирол (ABS), стирол-метилметакрилат (SMMA) или стирол-бутадиен (SB);

полиолефины, например полипропилен (PP) или полиэтилен (РЕ), например также в виде полиэтилена высокой плотности (HDPE) или полиэтилена низкой плотности (LDPE);

полиэфиры, например полиэтилентерефталат (PET) в виде полиэтилентерефталата, модифицированного кислотой (PETA), или полиэтилентерефталата, модифицированного гликолем (PETG), полибутилентерефталат (PBT), полициклогександиметилентерефталат, модифицированный кислотой (PCT-А), или полициклогександиметилентерефталат, модифицированный гликолем (РСТ-G);

производные целлюлозы, например ацетат целлюлозы (СА), ацетобутират целлюлозы (CAB), пропионат целлюлозы (CP), ацетатфталат целлюлозы (CAP) или бутират целлюлозы (СВ);

полиамиды (РА), например РА 6.6, РА 6.10 или РА 6.12;

полиметилметакрилат (PMMA);

поликарбонат (PC);

полиоксиметилен (POM);

поливинилхлорид (PVC);

полиуретан (PUR).

Однако особенно предпочтительно в качестве твердого компонента применяют полипропилен (PP) или полициклогексилдиметилтерефталат, модифицированный кислотой (PCT-А). PCT-А особенно хорошо подходит, в частности благодаря своим превосходным свойствам в отношении прозрачности, в качестве первого компонента материала, который, как известно, образует оболочку. Твердый компонент из PP предпочтительно имеет модуль упругости 1000-2400 Н/мм2, предпочтительно от 1300 до 1800 Н/мм2.

Мягкий компонент отличается своими мягкими эластичными свойствами, благодаря которым при применении этого компонента на поверхности ручки обеспечивают приятный гриф (осязательное ощущение). Из этого становится понятным, что первый компонент материала или также третий и дополнительные компоненты материала особенно предпочтительным образом представляют собой мягкий компонент.

В качестве мягкого компонента могут применить различные термопластичные эластомеры (TPE). Например, в качестве мягких компонентов подходят следующие термопластичные эластомеры:

термопластичные полиуретановые эластомеры (TPE-U);

термопластичные стирольные эластомеры (TPE-S), например стирол-этилен-бутилен-стирольный сополимер (SEBS) или стирол-бутадиен-стирольный сополимер (SBS);

термопластичные полиамидные эластомеры (TPE-А);

термопластичные полиолефиновые эластомеры (TPE-О);

термопластичные полиэфирные эластомеры (TPE-Е).

В качестве мягких компонентов предпочтительно применяют TPE-S. Кроме того, такие термопласты, как полиэтилен (РЕ) и полиуретан (PU), могут применять как в качестве твердых компонентов, так и в качестве мягких компонентов. Для мягких компонентов твердость по Шору А преимущественно составляет менее 90.

При литье под давлением первый и второй компоненты материала, в частности мягкие компоненты и твердые компоненты, предпочтительно образуют когезионное соединение. Несмотря на это, в зависимости от компонентов материала и параметров процесса, может возникнуть не когезионное соединение, а геометрическое замыкание. Участки с когезионным соединением и геометрическим замыканием могут чередоваться.

Кроме того, применяемые компоненты материала могут иметь разные усадочные свойства (величину усадки) или свойства в отношении когезионного соединения, так что на поверхности соприкосновения первого и второго компонентов материала возникает специальный оптический эффект.

В этом случае внутренний компонент материала имеет большую величину усадки, чем наружный компонент материала. Таким образом, внутренний компонент материала дает большую усадку, чем наружный компонент материала, в результате возникает зазор. Такой эффект может возникнуть, например, если в качестве первого компонента материала применяют PCT-A, а в качестве второго компонента материала - PP. Этот эффект возникает вследствие различных усадочных свойств и возникающего из-за этого пустого пространства (вакуума) или поверхности раздела между двумя компонентами.

Этому оптическому эффекту или его проявлению может способствовать сама геометрическая конструкция ручки. Такому внешнему виду, например, способствуют треугольные формы.

Кроме того, могут сделать возможным, что вышеупомянутый эффект возникает только в результате изгиба ручки. Это означает, что слои в результате изгиба разделяются, в результате создается пустое пространство или поверхность раздела.

Захватную часть предпочтительно применяют в качестве захватной части ручной или электрической зубной щетки (в качестве корпуса ручки). Ручные зубные щетки могут представлять собой зубные щетки одноразового или многоразового пользования. Электрические зубные щетки могут совершать колебательные, поворотные, поступательные или комбинированные движения. Кроме того, электрические зубные щетки могут быть выполнены, например, как ультразвуковые или вибрационные зубные щетки. Кроме того, предлагаемую ручку могут применить в скребках для языка, устройствах для ухода за межзубными промежутками, например в межзубных зубных щетках, нитях для чистки межзубных промежутков, зубочистках или в таких устройствах для чистки межзубных промежутков, которые являются комбинацией вышеназванных межзубных зубных щеток, нитей для чистки межзубных промежутков и зубочисток, а также в бритвах и, в общем, в аппликаторах для личной гигиены. Такие аппликаторы для личной гигиены, например, могут представлять собой кисточки для нанесения лака для ногтей или аппликаторы для нанесения туши для ресниц. Кроме того, предлагаемые ручки могут применяться в предметах домашнего обихода. В частности, такими предметами могут быть веники, метлы и щетки для мытья.

Одним из аспектов изобретения является его применение в корпусах электрических зубных щеток и, в общем, в зубных щетках с ручками, выполненными в виде полых тел. Эти тела по меньшей мере частично предпочтительно выполнены, как полые цилиндры, и имеют сравнительно тонкие стенки. После впрыскивания первого компонента материала также впрыскивают второй компонент материала. Благодаря сравнительно тонким стенкам этот компонент по меньшей мере частично попадает на поверхность и присутствует на поверхности, в том числе в области точки впрыска. Например, такое применение могут использовать для образования на полом теле функциональных элементов. В качестве первого компонента материала могут применить твердый компонент, в качестве второго компонента материала - мягкий компонент. Мягкий компонент могут применить в районе того места, которое используют для управления включателями, выключателями и другими переключателями.

Зубная щетка, изготовленная из предлагаемой ручки, содержит поле щетины, расположенное в головке и состоящее из множества отдельных щетинок. Головка состоит из твердого компонента, дополнительно она может содержать мягкий компонент. Мягкий компонент может предназначаться для того, чтобы на задней стороне головки образовать скребок для языка или сформировать в поле щетины мягкие эластичные элементы для массажа и чистки. Поле щетины могут установить на головке известным способом. Щетина поля щетины может состоять из разного или одинакового материала.

Например, щетину могут отлить под давлением, и она может состоять из одного из следующих пластиков:

полиамидный эластомер (например, Grilflex ELG 5930 производства Ems-Chemie AG);

полиэфирный эластомер (например, Riteflex 672 RF Nat или Riteflex RKX 193 RF Nat производства Ticona Polymers или Hytrel 7248 производства DuPont).

Например, пластики для щетины, отлитой под давлением, имеют твердость по Шору D от 0 до 100, предпочтительно от 30 до 80.

Щетину, изготовленную обычным способом, которая, например, может быть заостренной или цилиндрической, преимущественно изготавливают из полиамида (РА) или полиэфира (РВТ).

Крепление щетины в головке могут осуществить по-разному. Например, могут применить способ формирования пучков без крепежных элементов (AFT). При способе AFT (формирование пучков без крепежных элементов) обычную, цилиндрическую или заостренную щетину или пучок щетины крепят к головке или несущей пластинке без помощи крепежных элементов. При этом закругленную щетину профилируют пучками, и тот ее конец, который расположен противоположно свободному рабочему концу, проводят через отверстия в несущей пластинке, так что концевая часть пучка щетины выступает за нижнюю сторону несущей пластинки. На этой концевой части щетины, выступающей за нижнюю сторону несущей пластинки, щетину крепят посредством расплавления, приклеивания или сваривания. Затем несущую пластинку с закрепленной в ней обычной щетиной крепят в выемке головной части зубной щетки, например, при помощи ультразвуковой сварки. При этом выемка в головной части специально согласована с формой несущей пластинки. Наряду с обычной щетиной несущая пластинка или даже головная часть зубной щетки может содержать мягкие эластичные элементы для массажа и чистки.

Альтернативно, чтобы образовать вокруг несущей пластинки ручку, несущую пластинку заливают твердым или мягким компонентом.

Кроме того, щетину могут закрепить в ручке, применяя обычный анкерный способ крепления. Для этого при помощи металлической анкерной пластинки пучок щетины сгибают, а затем крепят в отверстиях под щетину. В результате сгибания при помощи анкера пучок щетины имеет две половины, каждая из которых содержит один из концов согнутой щетины. После крепления щетины в зависимости от типа щетины осуществляют дополнительную обработку, например, профилирование и обрезку. При этом головную часть зубной щетки с отверстиями под щетину дополнительно могут снабдить мягкими эластичными элементами для массажа и чистки.

Разумеется, чтобы установить щетину, могут применить и другие способы установки щетины, например IAP (Integrated Anchorless Production - интегральный способ изготовления без применения анкеров) или IMT (In Mould Tufting - формирование пучков в пресс-форме). Разумеется, щетину, как описано выше, могут также сформовать прямо из пластика посредством формования в пресс-форме для литья под давлением.

В качестве материала для изготовления щетины или компонента материала также могут применить так называемые биополимеры. Биополимеры - это пластики, изготовленные из воспроизводимого сырья.

Кроме того, данное изобретение относится к способу изготовления удлиненной ручки изделия для личной гигиены, в частности зубной щетки, по меньшей мере из двух компонентов материала. Этот способ относится к литью под давлением методом горячеканального литья по меньшей мере двух компонентов материала в пресс-форме для литья под давлением. При известном способе литья под давлением методом горячеканального литья в первой формообразующей полости пресс-формы из первого компонента материала отливают подтело. Затем это подтело перемещают в еще одну формообразующую полость, имеющую больший размер, в которую впрыскивают второй компонент материала, который заполняет свободное пространство, оставшееся в формообразующей полости, и когезионно соединяется с первым компонентом материала. Однако этот способ является сложным и, соответственно, дорогостоящим.

Предлагаемый же способ отличается тем, что посредством описанных ниже технологических операций в общую формообразующую полость пресс-формы для литья под давлением через общую точку впрыска впрыскивают по меньшей мере два компонента полимерного материала. Эти технологические операции включают:

- впрыскивание в формообразующую полость первого компонента материала и частичное заполнение формообразующей полости первым компонентом материала через горячеканальное сопло;

- охлаждение в формообразующей полости впрыснутого первого компонента материала, причем в первом компоненте материала сохраняется по меньшей мере одна текучая сердцевина;

- впрыскивание в формообразующую полость пресс-формы для литья под давлением второго компонента материала через то же горячеканальное сопло и дополнительное, предпочтительно полное, заполнение формообразующей полости вторым компонентом материала.

Что касается формообразующей полости, то она в соответствии с формой изготавливаемой ручки предпочтительно выполнена в виде продольного свободного пространства, имеющего продольную ось. Если формообразующую полость полностью заполняют вторым компонентом материала, то при впрыскивании второго компонента материала в конце операции литья под давлением сохраняют давление впрыска и применяют так называемое давление выдержки, чтобы полностью заполнить формообразующую полость. Однако при впрыскивании первого компонента материала это давление выдержки отпадает, так как формообразующую полость заполняют первым компонентом материала не полностью, следовательно, противодавление не возникает.

Первый и второй компоненты материала впрыскивают в одну и ту же формообразующую полость не вместе, а по времени друг за другом. Между впрыскиванием первого и второго компонентов материала следует фаза охлаждения, в течение которой первый компонент материала в формообразующей полости охлаждается и частично затвердевает. В фазе охлаждения формообразующую полость или ее стенки могут активно охлаждать. Фаза охлаждения может длиться, например, от 2 до 35 секунд. Помимо прочего она зависит от конструкции ручки.

На толщину стенки первого компонента материала могут в значительной мере влиять посредством интенсивности и длительности охлаждения. Формообразующую полость могут охлаждать не равномерно или симметрично, а охлаждать различные части полости с разной интенсивностью или длительностью, так что, если смотреть на деталь, из первого компонента материала получают разную толщину стенки. Это означает, что деталь охлаждают в разной степени, то есть она затвердевает в разной степени. Это, в свою очередь, влияет на образование текучей сердцевины и, следовательно, на текучесть и распределение в формообразующей полости впрыскиваемого в последующем второго компонента материала. Поэтому при помощи целенаправленного или асимметричного охлаждения формообразующей полости или стенки полости в распределении материала в ручке могут получить особые структуры. Эти особые структуры могут иметь функциональное назначение и/или способствовать созданию специального внешнего вида.

Итак, к моменту впрыскивания второго компонента материала первый компонент материала в формообразующей полости уже немного охладился. Так как охлаждение формовочной массы начинается от стенки формообразующей полости, сначала затвердевают наружные части этой массы, в то время как сердцевина охлаждается лишь в последнюю очередь и остается текучей дольше. К тому же, чтобы лучше управлять процессом затвердевания, стенку полости могут активно охлаждать. Тем не менее, также могут применить пассивное охлаждение, отводя тепло через пресс-форму для литья под давлением.

Это означает, что на определенном этапе процесса впрыснутая первая формовочная масса в направлении стенки полости имеет наружную оболочку, которая благодаря процессу продолжающегося затвердевания текучей уже не является. В этой связи "не является текучей" означает, что эта формовочная масса в процессе следующей, дополнительной операции литья под давлением вытесняться вторым компонентом материала не может. Однако эта формовочная масса содержит еще одну окруженную оболочкой более теплую сердцевину, в которой формовочная масса пока остается текучей. Эту сердцевину также называют горячей или пластичной сердцевиной. Объем нетекучей сердцевины и текучей сердцевины к моменту впрыскивания второго компонента материала могут регулировать при помощи управляющего устройства, изменяя интенсивность охлаждения и промежуток времени между первой и второй операциями литья под давлением. В зависимости от общего объема впрыснутого первого компонента материала и объема текучей сердцевины или оболочки получают различную картину распределения в ручке обоих компонентов материала. Подробнее такое разное распределение материала поясняется при помощи нижеприведенных примеров осуществления изобретения.

Во время литья под давлением второго компонента материала горячую сердцевину из первого компонента материала, впрыснутого перед этим в формообразующую полость, замещают вторым компонентом материала и вытесняют в направлении течения материала в пока еще свободную часть формообразующей полости. Первый компонент материала, прилегающий к стенке полости и по меньшей мере частично отвержденный, напротив, не вытесняют, и он по меньшей мере частично окружает втекающий второй компонент материала.

Точка впрыска находится не на линии разъема формы в формообразующей полости. Соответственно форме удлиненной ручки формообразующая полость предпочтительно имеет удлиненную форму и продольную ось. Точка впрыска предпочтительно расположена так, что компоненты материала впрыскивают в свободное пространство поперек продольной оси формообразующей полости. Это означает, что направление запирания игл предпочтительно расположено под углом от 85 до 90° (угловые градусы) к продольной оси формообразующей полости. Это приводит к отклонению потока материала в направлении продольной оси, которая также соответствует направлению течения материала в формообразующей полости, если поток материала попадает на расположенную напротив стенку полости или на оболочку. При этом впрыснутый материал, в частности, отклоняется от той стенки полости, которая расположена напротив точки впрыска. Сам по себе этот тип впрыскивания компонентов полимерного материала известен и новым не является. Благодаря ему, в частности, обеспечивают то, что материалом полностью заполняют обе концевые части удлиненной формообразующей полости.

Однако в данном изобретении этот тип впрыскивания компонентов полимерного материала имеет одно преимущество. Это связано с тем, что в соответствии с первой предлагаемой технологической операцией первым компонентом материала должна заполняться лишь часть пространства формообразующей полости. В частности, материал не должен проникать в пока не заполняемую часть пространства формообразующей полости. Так как направление впрыска располагается поперек продольного направления формообразующей полости, могут предотвратить распределение впрыснутого первого материала по всей длине формообразующей полости.

Итак, точку впрыска могут расположить в концевой части ручки, так что второй компонент материала перемещается только в одном направлении течения материала и горячую сердцевину вытесняют только в одном направлении течения материала. Несмотря на это, могут предусмотреть, что точка впрыска расположена между двумя концевыми частями ручки, например, в средней части, а второй компонент материала распространяется в двух противоположных направлениях течения материала, а сердцевину первого компонента материала вытесняют в двух противоположных направлениях. Таким образом, например, могут сконструировать такую ручку, на двух концах которой имеется функциональная часть из второго компонента материала.

В предпочтительном усовершенствованном варианте осуществления изобретения впрыснутый в последующем второй компонент материала вырывается из окружающего его первого компонента материала в направлении течения материала. При этом переднюю (если смотреть в направлении течения материала) концевую часть формообразующей полости, образующая головку, по меньшей мере частично, предпочтительно полностью заполняют вторым компонентом материала. Это, например, имеет место тогда, когда общий объем формообразующей полости, исключая общий объем впрыснутого первого компонента материала, больше текучей сердцевины, вытесненной вторым компонентом материала.

Согласно другому усовершенствованному варианту осуществления изобретения второй компонент материала вытесняет текучую сердцевину первого компонента материала в направлении течения материала, причем вытесненная сердцевина в направлении течения материала охватывает переднюю концевую часть формообразующей полости, так что второй компонент материала, исключая точку впрыска, полностью окружен первым компонентом материала. Это, в частности, имеет место тогда, когда общий объем формообразующе