Устройство для зуботочения

Иллюстрации

Показать всеИзобретение относится к способам точения зубьев. Способ предусматривает следующие операции, предшествующие непосредственному зуботочению: вращение инструмента для зуботочения вокруг первой оси вращения, сопряженное вращение обрабатываемого изделия вокруг второй оси вращения, осуществление движения радиальной подачи инструмента в направлении обрабатываемого изделия для его введения в контакт с изделием в первый раз и осуществление врезной подачи инструмента от момента первого контакта вниз до заданной глубины при движении радиального врезания в направлении обрабатываемого изделия, при этом по меньшей мере во время врезной подачи две оси вращения располагают под наклоном относительно друг друга. Изобретение направлено на повышение производительности процесса точения зубьев. 7 з.п. ф-лы, 18 ил., 3 табл.

Реферат

Область применения изобретения

Предметом настоящего изобретения является надежный способ зуботочения системы зубьев или другой периодической структуры и соответствующее устройство, содержащее инструмент для зуботочения.

Предпосылки к созданию изобретения

Уже известны различные способы изготовления зубчатых колес. В способе мягкой предварительной обработки со снятием стружки различают зубофрезерование, зубодолбление, зубострогание и зуботочение (называемое также силовым зуботочением). Зубофрезерование и зуботочение представляют собой так называемые непрерывные способы, которые будут объяснены ниже более подробно.

В способе изготовления зубчатых колес со снятием стружки различают способ периодического деления (или способ единичной индексации) и способ непрерывного деления, который также называют зубонарезанием зуборезной головкой.

В способе непрерывного деления, инструмент, например, содержащий соответствующие зуборезные головки, используют для того, чтобы прорезать боковые поверхности зубьев обрабатываемого изделия. Обработку обрабатываемого изделия производят непрерывно и завершают при одном ее зажиме, то есть в непрерывном процессе. Непрерывный способ основан на сложных связанных друг с другом последовательностях движения, в которых инструмент и обрабатываемое изделие, которое подвергают обработке, совершают непрерывное движение индексации друг относительно друга. Движение индексации получают за счет согласованного приведения во вращения соответствующих связанных друг с другом нескольких осевых приводов соответствующего станка.

В способе единичной индексации сначала производят обработку одного зазора между зубьями, после чего производят, например, относительное перемещение инструмента и так называемое движение индексации (поворот на один шаг при индексации), в котором обрабатываемое изделие поворачивают относительно инструмента, ранее обработки следующего зазора между зубьями. Указанным образом, шаг за шагом, производят обработку зубчатого колеса.

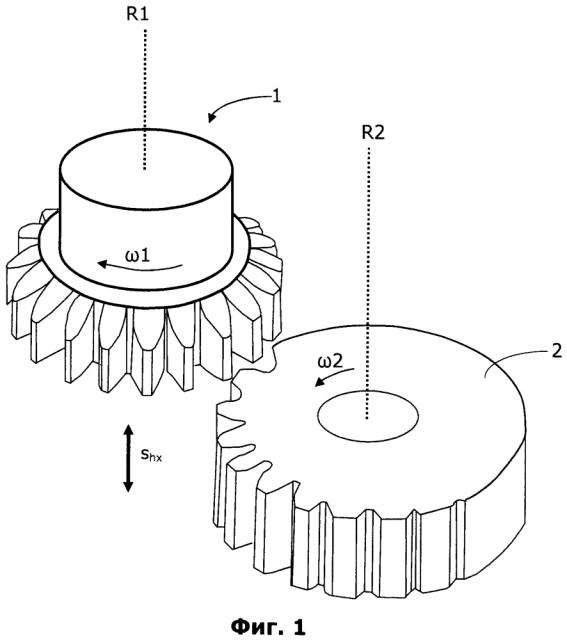

Упомянутый вначале способ зубодолбления может быть описан или представлен при помощи цилиндрической зубчатой передачи, потому что угол пересечения между осью R1 вращения формирующего инструмента 1 и осью R2 вращения обрабатываемого изделия 2 составляет нуль градусов, как это схематично показано на фиг.1. Две оси R1 и R2 вращения идут параллельно друг другу, если угол пересечения осей равен нулю градусов. Обрабатываемое изделие 2 и формирующий инструмент 1 вращаются непрерывно относительно их осей R2 и R1 вращения. В дополнение к вращательному движению, формирующий инструмент 1 совершает движение перемещения (хода), которое обозначено на фиг.1 двойной стрелкой Shx, и снимает стружку с обрабатываемого изделия 2 во время этого движения перемещения.

Некоторое время тому назад вновь привлек к себе внимание способ, который называют зуботочением. Первый патент DE 243514 в этой области был получен в 1912 г, около 100 лет тому назад. После первичных рассмотрений и исследований в первые годы, зуботочение больше серьезно не рассматривали. Поэтому до настоящего времени приходится использовать сложные процессы, которые частично являются эмпирическими, чтобы найти подходящую геометрию инструмента для осуществления способа зуботочения.

Приблизительно в середине восьмидесятых годов вновь пробудился интерес к зуботочению. Однако только в настоящее время появились способы моделирования и современные станки с ЧПУ типа CNC, которые позволяют внедрить этот принцип зуботочения как эффективный, хорошо воспроизводимый и надежный способ. Дополнительную сложность создают высокая прочность современных инструментальных материалов, а также высокая статическая и динамическая жесткость и высокая производительность работающих синхронно современных станков.

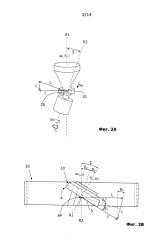

Как это показано на фиг.2А, во время зуботочения, угол Σ пересечения между осью R1 вращения инструмента 10 для зуботочения (также называемого колесом для зуботочения) и осью R2 вращения обрабатываемого изделия 20 является заданным и отличается от нуля. Результирующее относительное движение между инструментом 10 для зуботочения и обрабатываемым изделием 20 представляет собой винтовое движение, которое может быть разложено на вращательную часть и поступательную часть (часть поступательного движения). Формирование винтовой (косозубой) цилиндрической зубчатой передачи можно рассматривать как специфический аналог технологии привода, в котором вращательная часть соответствует качению, а поступательная часть соответствует скольжению боковых поверхностей. Чем больше абсолютное значение угла Σ пересечения осей, тем большая часть поступательного движения требуется для обработки обрабатываемого изделия 20. В частности, она создает компонент движения режущих кромок инструмента 10 для зуботочения в направлении боковых поверхностей зубьев обрабатываемого изделия 20. Таким образом, во время зуботочения, участок скольжения комбинированного относительного движения имеющих взаимное зацепление зубчатых колес эквивалентного косозубого цилиндрического зубчатого зацепления используют для осуществления движения резания. При зуботочении требуется только медленная осевая подача, а так называемое формирующее движение (толкающее движение), которое является типичным для зубодолбления, может быть исключено. Таким образом, движение обратного хода при зуботочении также не происходит.

На скорость резания при зуботочении непосредственно влияет скорость вращения инструмента 10 для зуботочения относительно обрабатываемого изделия 20 и использованный угол Σ пересечения между осями R1 и R2 вращения. Угол Σ пересечения и, таким образом, участок скольжения, следует выбирать так, чтобы при заданной скорости вращения была достигнута оптимальная скорость резания для обработки материала.

Последовательности перемещений и дополнительные детали относительно известного способа зуботочения могут быть выяснены из рассмотрения уже упомянутой схемы, показанной на фиг.2А. На фиг.2А показано зуботочение внешнего зубчатого венца (внешней системы зубьев) на цилиндрическом обрабатываемом изделии 20. Обрабатываемое изделие 20 и инструмент 10 (в этом случае цилиндрический инструмент 10 для зуботочения) вращаются в противоположных направлениях.

Кроме того, используют дополнительные относительные движения. Требуется осевая подача sax для того, чтобы произвести обработку инструментом 10 всей ширины зубчатого венца обрабатываемого изделия 20. Если косые зубья желательны на обрабатываемом изделии 20 (то есть В2≠0), то тогда дифференциальную подачу sD накладывают на осевую подачу sax. Радиальная подача srad может быть осуществлена как движение отделки. Радиальная подача srad может быть использована для влияния на выпуклость (вогнутость) зубчатого венца обрабатываемого изделия 20.

При зуботочении, вектор скорости резания получают главным образом как разность двух векторов и скорости осей R1, R2 вращения инструмента 10 и обрабатываемого изделия 20, которые [векторы скорости] имеют наклон друг относительно друга на угол Σ пересечения. Символом обозначен вектор скорости на периферии инструмента 10, а символом обозначен вектор скорости на периферии обрабатываемого изделия 20. Таким образом, скорость vc резания процесса зуботочения также может быть изменена за счет изменения угла Σ пересечения осей и скорости вращения эквивалентной косозубой цилиндрической зубчатой передачи. Осевая подача sax оказывает только незначительное влияние на скорость vc резания, которым можно пренебречь, и поэтому она не показана на фиг.2А в векторной диаграмме, содержащей векторы , и .

Зуботочение внешнего зубчатого венца (внешней системы зубьев) обрабатываемого изделия 20 с использованием конического инструмента 10 для зуботочения показано на фиг.2 В. На фиг.2 В вновь показаны угол Σ пересечения осей, вектор скорости резания, вектор скорости на периферии инструмента 10 и вектор скорости на периферии обрабатываемого изделия 20, а также угол β1 наклона линии зуба инструмента 10 и угол β2 наклона линии зуба обрабатываемого изделия 20. В этом случае, в отличие от показанного на фиг.2А, угол β2 наклона линии зуба не равен нулю. Режущая головка инструмента 10 на фиг.2В обозначена позицией 4. Линия вершин зубьев на фиг.2В обозначена позицией 5. Две оси R1 и R2 вращения не пересекаются, но расположены с перекосом (с наклоном) друг относительно друга. В случае конического инструмента 10 для зуботочения, расчетную точку АР выбирают в виртуальной точке пересечения двух осей R1 и R2 вращения (на линии отвеса), потому что наклон инструмента 10 для зуботочения, необходимый для создания задних углов, не является необходимьм. Расчетная точка АР совпадает с так называемой точкой контакта. Окружности качения эквивалентного косозубого зубчатого колеса контактируют друг с другом в этой расчетной точке АР.

Из заявки на патент ФРГ DE 3915976 A1 известно, что при зуботочении можно производить наложение радиально направленного движения на медленную осевую подачу, чтобы обеспечивать модификации линии задней поверхности. Это позволяет влиять на зубчатый венец системы зубьев.

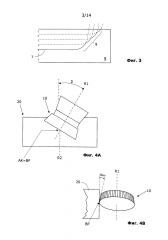

Кроме того, из патентной публикации WO 2010/060733 A1 известно, что за счет наложения на осевую подачу радиального движения могут быть образованы системы зубьев, канавки между зубьями которых могут быть постепенно образованы у соответствующего конца радиально и по оси в поверхности не имеющего зубьев обрабатываемого изделия. Указанная патентная публикация в первую очередь имеет отношение к так называемой стратегии множества заходов (врезов), схематично показанной на фиг.3. На фиг.3 показано постепенное образование канавки 7 между зубьями соответствующего обрабатываемого изделия 8. На фиг.3 показаны несколько следов, которые инструмент для зуботочения образует на обрабатываемом изделии 8 во время осуществления стратегии множества заходов. За счет наложения на осевую подачу радиального движения обеспечивают постепенное образование профиля у конца канавки 7 между зубьями, причем указанный профиль образован из нескольких сегментов кривой в области 9. Указанная патентная публикация не касается образования полностью завершенных зазоров между зубьями.

Для того, чтобы по мере возможности повысить производительность зуботочения, например, когда используют современные режущие материалы, такие как твердые металлы, для сухой механической обработки, участок скольжения относительного движения между инструментом для зуботочения и обрабатываемым изделием должен создавать достаточно высокие скорости резания. При зуботочении, на скорость vc резания непосредственно влияют скорость вращения эквивалентной винтовой зубчатой передачи, эффективные радиусы обрабатываемого изделия относительно инструмента и углы Σ пересечения осей R1 и R2 вращения. Возможная скорость вращения ограничена здесь допустимыми скоростями вращения использованного устройства для механической обработки (станка для зуботочения). Размер обрабатываемого изделия является заданным. Возможный размер инструмента ограничен рабочим пространством устройства для механической обработки (станка для зуботочения), а в случае внутренних систем зубьев также внутренним пространством самой этой системы зубьев. Таким образом, достаточно высокие скорости резания часто могут быть созданы только за счет соответствующего большого угла Σ пересечения осей.

При зуботочении применяют инструмент 10, который содержит по меньшей мере одну геометрически заданную режущую кромку. Режущая кромка/ режущие кромки на фиг.2А и на фиг.2В не показаны. Форма и расположение режущих кромок представляют собой другие аспекты, которые необходимо учитывать на практике в конкретной конструкции.

Кроме того, инструмент, сам по себе, имеет большое значение при зуботочении. В примере, показанном на фиг.2А, инструмент 10 для зуботочения имеет форму прямозубого цилиндрического зубчатого колеса. Внешний контур базового корпуса на фиг.2А показан цилиндрическим. Однако, он также может быть коническим, как это показано на фиг.2В. Так как зуб или зубья инструмента 10 для зуботочения входят в зацепление с режущей кромкой по всей длине, то каждый зуб инструмента 10 требует наличия достаточного заднего угла у режущей кромки.

Если рассматривать прямозубый или косозубый цилиндрический инструмент 10 для зуботочения, такой как показанный на фиг.4А и 4В, то становится очевидным, что такой инструмент 10 для зуботочения имеет так называемые конструктивные задние углы за счет конической базовой формы инструмента для зуботочения 10. Таким образом, задние углы у головной части и у боковых поверхностей конического инструмента 10 для зуботочения заданы геометрией инструмента 10 для зуботочения. Однако профиль режущих кромок конического инструмента 10 для зуботочения должен удовлетворять определенным требованиям, чтобы позволять перешлифовку. На фиг.4А и 4В показан конический инструмент 10 для зуботочения во время нарезания внешних зубьев на обрабатываемом изделии 20. Так называемый конструктивный задний угол αKo у режущей головки конического инструмента 10 для зуботочения показан на фиг.4В. Точка АК пересечения осей и точка BP контакта окружностей качения инструмента для зуботочения 10 и обрабатываемого изделия 20 на фиг.4А совпадают и лежат на линии GL отвеса (которая на фиг.4А и 4В не видна), соединяющей оси R1 и R2 вращения.

На фиг.5 также показан прямозубый или косозубый цилиндрический инструмент 10 для зуботочения, а также цилиндрическое обрабатываемое изделие 20, причем вид на фиг.5 выбран так, что оси R1 и R2 вращения идут параллельно друг другу, однако следует иметь в виду, что две оси R1 и R2 имеют наклон друг относительно друга. На фиг.5 показана линия GL отвеса между двух осей R1 и R2. Точка BP контакта лежит на линии GL отвеса, как это показано на фиг.5.

На фиг.6А и 6В показана совокупность цилиндрического инструмента 10 для зуботочения и цилиндрического обрабатываемого изделия 20 с внешними зубьями. Инструмент 10 для зуботочения установлен не только с наклоном относительно оси R2 вращения обрабатываемого изделия 20 (как это показано на фиг.6А при помощи соответствующего угла Σ пересечения осей), но также установлен относительно обрабатываемого изделия 20 так, что он имеет наклон в направлении удаления от него на небольшой угол αKi (как это хорошо показано на фиг.6В). За счет такого наклона инструмента для зуботочения 10 может быть образован эффективный задний угол, который показан на фиг.6В для головной режущей кромки как αKi. За счет такого наклона также могут быть образованы эффективные задние углы у боковых режущих кромок инструмента. Однако эти углы являются меньшими чем на головной режущей кромке. Обычно эти задние углы составляют только половину угла на головной режущей кромке.

Если рассматривать прямозубый или косозубый цилиндрический инструмент 10 для зуботочения, такой как показанный на фиг.6А и 6В, то становится очевидным, что такой инструмент 10 для зуботочения не имеет так называемых конструктивных задних углов, как у головной части, так и у боковых поверхностей. Если такой цилиндрический инструмент 10 для зуботочения зажат обычным образом, то задние углы отсутствуют. Кинематические задние углы могут быть созданы за счет наклона инструмента 10 для зуботочения, как уже было указано здесь выше. На практике, наклон инструмента 10 для зуботочения создают за счет эксцентрикового зажима инструмента 10 для зуботочения в станке, чтобы таким образом создать смещение передней поверхности от точки АК пересечения осей. За счет наклона инструмента 10 для зуботочения, точка BP контакта окружностей качения инструмента 10 для зуботочения и обрабатываемого изделия 20 больше не лежит на линии отвеса между осей R1 и R2 вращения. Соответствующе смещение называют смещением передней поверхности. Чем больше наклон инструмент 10 для зуботочения, тем больше эффективные задние углы. Задние углы, которые требуются для зуботочения, лежит в диапазоне от 3 до 5 градусов. Для задания таких задних углов на практике обычно требуется наклон цилиндрических инструментов 10 для зуботочения до 10 градусов.

На фиг.7А и 7В также показан прямозубый или косозубый цилиндрический инструмент 10 для зуботочения, а также цилиндрическое обрабатываемое изделие 20, причем вид на фиг.7А выбран так, что оси R1 и R2 вращения идут параллельно друг другу, однако следует иметь в виду, что две оси R1 и R2 имеют наклон друг относительно друга. На фиг.7А показана линия GL отвеса между двух осей R1 и R2. Точка BP контакта расположена над линией GL отвеса. На фиг.7В показан так называемый контактный вид (также называемый боковой проекцией плоскости контакта), в котором видна точка BP контакта. В изображении на фиг.7А, точка BP контакта находится позади обрабатываемого изделия 20.

Проведенные авторами настоящего изобретения исследования известных способов зуботочения показали, что может происходить внезапное разрушение инструмента для зуботочения. Более детальное рассмотрение и более точные оценки показывают, что во время зуботочения могут возникать, среди прочего, предельно отрицательные главные передние углы. Моделирование всех точек траектории режущих кромок, которые врезаются в материал обрабатываемого изделия, показало, в частности, что при полном прорезании зазора эффективный главный передний угол головки становится все более и более отрицательным, от начала образования стружки до выхода инструмента для зуботочения из зазора. Если быть более точным, то во время съема стружки в известном зуботочении, толщина стружки увеличивается начиная от генератрисы, при этом эффективный главный передний угол непрерывно уменьшается, начиная ориентировочно от нуля градусов. В конце образования стружки у режущей головки, этот эффективный главный передний угол может составлять, например, до -60 градусов, а в самых неблагоприятным случаях может становиться еще более отрицательным. Этот аспект может приводить к преждевременному износу инструмента для зуботочения.

Движение режущего зуба 6 инструмента 10 для зуботочения через материал обрабатываемого изделия 20 схематично показано на фиг.8А-8С. На фиг.8А-8С показано эффективное продвижение главного переднего угла у режущей головки и, соответственно, у режущего зуба 6, в ходе врезания во время образования полного вреза. За счет наложения связанных, то есть взаимно синхронизированных движений вращения инструмента 10 для зуботочения относительно первой оси R1 вращения и обрабатываемого изделия относительно второй оси R2 вращения, и линейных осевых движений инструмента 10 для зуботочения относительно обрабатываемого изделия 20, при записи всех точек траектории режущего зуба, получают нечто вроде впадины (желоба), как это показано на фиг.8А-8С, 9, 10 и 11А, 11В. На фиг.8А-8С, 9 и 10, соответствующая впадина имеет позиционное обозначение 11.

На фиг.8А показан первый моментальный снимок относительного движения режущего зуба 6 инструмента 10 для зуботочения в материал обрабатываемого изделия 20. Ориентация и положение режущей кромки 6.1 режущего зуба 6 показано сплошной линией. Впадину 11 получают за счет всех точек траектории режущей кромки 6.1 режущего зуба 6, лежащих в зазоре 22 обрабатываемого изделия 20, при одном заходе режущего зуба 6 в этот зазор 22. Последующий заход дополнительного режущего зуба (который может быть таким же или другим режущим зубом инструмента) также образует впадину 11, которая смещена в зазоре 22 в осевом направлении за счет осевой подачи и связанной с ней дифференциальной подачи. Таким образом, впадина 11 движется поэтапно (по меньшей мере виртуально) через материал обрабатываемого изделия 20 во время зуботочения. На фиг.8А показана линия 12, которая делит впадину 11 на левую и правую секции. Закрытый участок линии 12 показан пунктиром. Линия 12 ограничивает наложение друг на друга двух впадин, которые различаются в их положении за счет подачи между двумя непосредственно последовательными зацеплениями режущих зубьев. Таким образом, линия 12 характеризует кривую пересечения двух впадин. При самой малой осевой подаче, эта кривая пересечения соответствует так называемой генератрисе. Полный зазор между зубьями можно считать набором таких генератрис, которые идут через материал обрабатываемого изделия 20 в направлении резания. При обычном способе зуботочения с использованием осевой подачи, материал с обрабатываемого изделия 20 удаляют при помощи ведомой режущей кромки 6.1 только в секции, которая начинается от генератрисы (то есть в показанном изображении слева от генератрисы). Материал уже был удален за счет предыдущего входа в зацепление инструмента в направлении врезания, до генератрисы (то есть в показанном изображении справа от генератрисы).

На фиг.8В показан второй моментальный снимок моделирования, в котором режущий зуб 6 инструмента 10 для зуботочения вошел в материал обрабатываемого изделия 20 на большее расстояние влево в направлении врезания SR, по сравнению с ситуацией на фиг.8А.

На фиг.8С показан третий моментальный снимок моделирования, в котором режущий зуб 6 инструмента для зуботочения 10 вошел в материал обрабатываемого изделия 20 на еще большее расстояние влево в направлении врезания SR, по сравнению с ситуацией на фиг.8В. На фиг.8С хорошо видно, что передняя поверхность режущей кромки 6.1 режущего зуба 6 образует острый угол относительно впадины 11. Соответствующая "критическая" секция на фиг.8С имеет позиционное обозначение 13. Таким образом, предельно отрицательный эффективный главный передний угол получают в секции 13, как уже было указано здесь выше.

Во время процесса зуботочения, в частности, эффективный главный передний угол головки становится все более и более отрицательным, как уже было указано здесь выше. При зуботочения, угол лезвия режущего зуба 6 относительно воображаемого дна зазора обрабатываемого изделия 20 остается ориентировочно постоянным. Головная режущая кромка режущего зуба 6 "шлифует" дно впадины.

Секция обрабатываемого изделия 20, которая содержит множество зубьев 21 и зазоров 22 между зубьями, показана на фиг.9. Теперь, если рассматривать полную прогрессию движения при зуботочении обрабатываемого изделия 20, то можно увидеть, что впадина 11 движется через зазор 22 между зубьями, пока зазор 22 между зубьями не будет полностью образован. Движение впадины 11 через зазор 22 между зубьями показано стрелкой VR, которая указывает направление подачи. Это направление подачи образовано из осевой и дифференциальной подачи.

Упомянутые здесь выше исследования главного переднего угла во время зуботочения направлены, в частности, на полное образование стружки при осуществлении процесса зуботочения. Однако, они также обеспечивают важную информацию, связанную с началом процесса зуботочения, когда происходит первое "проникновение" в зазор. При обычной врезной подаче инструмента для зуботочения в осевом направлении обрабатываемого изделия, первый контакт режущего зуба 6 с обрабатываемым изделием 20 происходит с четко отрицательным эффективным главным передним углом. Таким образом, раньше, первые стружки получали при плохих режимах съема стружки. За счет большого отрицательного главного переднего угла при первом контакте, нагрузка на режущую кромку 6.1 является очень высокой. Поэтому силы, действующие на режущую кромку 6.1 (в частности, на край режущей кромки), возрастают очень быстро, что может приводить к мгновенному разрушению режущей кромки 6.1. Именно эта высокая нагрузка может объяснить внезапное, резкое разрушение инструмента для зуботочения 10, которое иногда наблюдали раньше. При осуществлении процесса зуботочения в соответствии с фиг.8А-8С и 9, также образуются неблагоприятные эффективные главные передние углы, как уже было указано здесь выше. Однако, в этом случае нагрузка на режущую кромку 6.1 возрастает постепенно, а не резко. Поэтому наблюдают другие явления износа или разрушения.

При осевой врезной подаче, которую использовали раньше, впадина 11 направляется в сторону вдоль зазора 22 между зубьями, так что край впадины 11, где имеются наихудшие условия резания, прикасается к обрабатываемому изделию 20 в первый момент времени в секции на передней стороне 23, как это показано на фиг.10. Этот первый контакт типично происходит с головной секцией режущей кромки 6.1 у стороны заостренной задней поверхности. Осевая подача показана на фиг.10 стрелкой ZB. В этом случае, стрелка ZB идет параллельно оси R2 вращения инструмента 20.

Задачей настоящего изобретения является создание способа и устройства для снятия стружки с ножек зубьев зубчатое колеса или другой периодической структуры, которые характеризуются высокой производительностью. Снижение времени обработки и снижение себестоимости на одно зубчатое колесо являются основными задачами настоящего изобретения. С другой стороны, предложенные способ и устройство должны быть надежными и пригодными для использования в серийном производстве, например, в автомобильной промышленности.

В частности, должна быть решена задача снижения стоимости инструментов за счет повышения срока службы инструментов.

Эти задачи решены в соответствии с настоящим изобретением при помощи способа, который здесь назван способом зуботочения со стратегией модифицированной врезной подачи. Стратегия модифицированной врезной подачи предусматривает, что установка и врезание происходят с четким компонентом радиального движения, за счет чего, при установке, первый контакт между инструментом для зуботочения и обрабатываемым изделием происходит с эффективным главным передним углом, который ориентировочно равен нулю градусов. Этот эффективный главный передний угол получают за счет того, что, с учетом описанной формы впадины, дно впадины первым входит в контакт с материалом обрабатываемого изделия.

Стратегия модифицированной врезной подачи может быть применена к самым различным способам зуботочения, которые подходят для изготовления вращательно симметричных периодических структур.

Стратегия модифицированной врезной подачи предназначена для использования при зуботочении обрабатываемого изделия, имеющего вращательно симметричную периодическую структуру, за счет применения инструмента для зуботочения, который поддерживается инструментальным шпинделем. В процессе модифицированной врезной подачи:

- инструмент для зуботочения непрерывно вращается относительно первой оси вращения,

- обрабатываемое изделие непрерывно вращается относительно второй оси вращения, синхронно с инструментом для зуботочения,

- инструмент для зуботочения имеет компонент радиального движения в направлении обрабатываемого изделия и врезается в обрабатываемое изделие с компонентом радиального движения вниз до полной глубины, за счет чего, по меньшей мере во время врезания, первая ось вращения имеет скос относительно второй оси вращения.

Во время последующего зуботочения, от момента достижения полной глубины, вращение инструмента для зуботочения создает относительное движение подачи относительно вращающегося обрабатываемого изделия в направлении второй оси вращения, то есть в направлении конца врезания, за счет чего, также и во время зуботочения, первая ось вращения имеет скос относительно второй оси вращения.

Способ модифицированной врезной подачи в соответствии с настоящим изобретением характеризуется тем, что последовательность относительного движения (названная относительным движением) между обрабатываемым изделием и инструментом для зуботочения является заданной и осуществляемой так, что режимы резания режущих кромок режущих зубьев инструмента для зуботочения лежат в оптимальном диапазоне во время первого контакта и во время врезания.

Способ модифицированной врезной подачи в соответствии с настоящим изобретением характеризуется тем, что точка первого контакта инструмента для зуботочения с обрабатываемым изделием во время врезания ориентировочно соответствует самой глубокой точке TP впадины.

В соответствии с настоящим изобретением, небольшое поступательное движение может быть наложено на установочное и радиальное врезание, за счет чего результирующий вектор движения образует острый угол с нормалью к оси вращения обрабатываемого изделия.

Настоящее изобретение основано на заданном относительном движении инструмента для зуботочения относительно обрабатываемого изделия, так что могут быть получены гораздо более благоприятные режимы резания по сравнению с обычной осевой врезной подачей.

Во время зуботочения, которое осуществляют в соответствии со способом модифицированной врезной подачи, материал постепенно срезают с обрабатываемого изделия, пока не будут полностью образованы зубья или другие периодические структуры.

За счет способа модифицированной врезной подачи исключено внезапное возникновение предельно отрицательных главных передних углов у режущих зубьев инструмента для зуботочения. Кроме того, преимуществом способа модифицированной врезной подачи является то, что требуется значительно меньшая зона входа в осевом направлении по сравнению с обычной осевой врезной подачей.

Зазоры между зубьями могут быть доведены в соответствии с настоящим изобретением до полной глубины, так что в этом случае их не приходится образовывать с использованием стратегии множества заходов. Таким образом, врезание происходит преимущественно вниз до полной глубины. Преимущественно, во всех вариантах осуществления, здесь используют врезную подачу, связанную со стратегией одного захода (вреза).

Кроме того, здесь рассматривают зуботочение систем зубьев, которые являются непрерывными у начала системы зубьев, и не рассматривают зуботочение канавок между зубьями, которые являются закрытыми у начала.

Способ модифицированной врезной подачи характеризуется тем, что во время врезной подачи не образуют окончательную геометрию зуба за счет удаления материала. Окончательную геометрию зуба образуют за счет надлежащей обработки при помощи зуботочения только после врезной подачи.

Для того, чтобы полностью образовать зазор между зубьями, достаточно в соответствии с настоящим изобретением задать определяемое положение в направлении ширины компонента радиального движения системы зубьев относительно обрабатываемого изделия и произвести врезание вниз на полную радиальную глубину. Положение радиального врезания определяют преимущественно из положения генератрисы.

В соответствии с настоящим изобретением, во всех вариантах его осуществления, первое удаление стружки происходит при значительно более благоприятных режимах резания по сравнению со стандартными способами зуботочения. Это позволяет значительно повысить срок службы инструментов для зуботочения и, прежде всего, исключить внезапное разрушение инструмента для зуботочения.

В соответствии с настоящим изобретением, за счет радиальной установки, точка, в которой инструмент для зуботочения контактирует с обрабатываемым изделием в первый момент времени, лежит в диапазоне, который обеспечивает подходящий эффективный главный передний угол, составляющий ориентировочно нуль градусов, у режущего зуба инструмента для зуботочения.

В соответствии с настоящим изобретением, точка, в которой инструмент для зуботочения контактирует с обрабатываемым изделием в первый момент времени, лежит преимущественно непосредственно в области перехода между передней стороной и боковой поверхностью обрабатываемого изделия.

В соответствии с настоящим изобретением, точку, в которой инструмент для зуботочения начинает свое движение в направлении подачи через материал обрабатываемого изделия, определяют преимущественно с учетом генератрисы. Для того, чтобы обеспечивать только короткий путь врезной подачи в осевом направлении, виртуальную генератрису размещают на небольшом расстоянии впереди передней поверхности обрабатываемого изделия, потому что материал срезают только позади генератрисы во время стандартного зуботочения. В качестве положительного побочного эффекта получают уменьшение времени обработки за счет такой установки генератрисы.

Кроме того, можно произвести радиально отвод назад непосредственно после полного образования зазора. Полное образование зазора происходит тогда, когда генератриса материала покидает обрабатываемое изделие. Обычно, в качестве положительного побочного эффекта получают уменьшение времени обработки за счет радиального отвода назад.

Ось вращения инструмента для зуботочения расположена наклонно относительно оси вращения обрабатываемого изделия, по меньшей мере во время врезание и во время зуботочения, то есть угол Σ пересечения осей не равен нулю.

Кроме того, инструмент для зуботочения может иметь наклон в направлении обрабатываемого изделия или в направлении от обрабатываемого изделия, во время врезание и во время зуботочения, то есть может иметь преимущественно заданный угол δ наклона, который не равен нулю.

Абсолютное значение угла δ наклона преимущественно лежит в диапазоне от 2 до 45 градусов, а предпочтительнее, от 5 до 30 градусов.

При осуществлении способа модифицированного врезания используют способ подготовки непрерывного снятия стружки. Врезание, как таковое, также является непрерывным и срезающим стружку.

Во всех вариантах осуществления настоящего изобретения преимущественно используют инструмент для зуботочения, который похож на обдирочный круг и который значительно отличается от инструментов, содержащих головки с торцовыми фрезами.

В соответствии с настоящим изобретением, инструмент для зуботочения имеет секцию инструмента, похожую на обдирочный круг, причем указанная секция инструмента имеет режущие кромки, которые выполнены в виде режущих зубьев, наклонно выступающих наружу.

В соответствии с настоящим изобретением, инструмент для зуботочения имеет секцию инструмента, похожую на обдирочный круг, причем указанная секция инструмента имеет форму генерирующего (работающего методом обката) резца, а преимущественно форму резца в виде диска, резца с хвостовиком или резца с глубокой расточкой (например, в соответствии с DIN 3972 или DIN 5480).

Инструменты для зуботочения в соответствии с настоящим изобретением, похожие на обдирочный круг, могут быть выполнены в виде так называемых массивных инструментов, то есть инструментов, образованных в виде единого целого, или же могут быть выполнены в виде инструментов с режущей головкой (называемых здесь колесами зуботочения со стержневыми резцами), которые имеют базовый корпус режущей головки, снабженный режущими патронами, преимущественно в виде стержневых резцов.

В соответствии с настоящим изобретением, во всех вариантах осуществления, инструменты для зуботочения преимущественно имеют так называемые конструкционные задние углы. Таким образом, задние углы заданы с учетом геометрии инструмента для зуботочения, принимая во внимание кинематику.

Описанный и заявленный способ модифицированной врезной подачи может быть применен в большинстве различных систем зубьев и других периодически повторяющихся структур.

Настоящее изобретение позволяет получить ряд преимуществ по сравнению со стандартным способом осевого врезания, которые могут быть подытожены следующим образом:

- улучшенное срезание стружки;

- лучший эффективный задний угол (особенно у режущей головки);

- меньший износ инструмента;

- повышенный срок