Способ регулирования мощности группы дуговых сталеплавильных печей и агрегатов печь-ковш

Иллюстрации

Показать всеСпособ регулирования мощности группы дуговых сталеплавильных печей и агрегатов печь-ковш относится к электротехнике, а именно к электрометаллургии, а также к способам регулирования мощности группы дуговых сталеплавильных печей и агрегатов печь-ковш. В запуске каждой готовой к пуску дуговой сталеплавильной печи с выдержкой времени, не превышающей длительность периода расплава дуговой сталеплавильной печи, предыдущей по запуску, не выходящей за допустимый диапазон регулирования, при превышении допустимого значения активной мощности в запуске каждого готового к пуску агрегата печь-ковш с выдержкой времени, не выходящей за допустимый диапазон регулирования, соответствующей наименьшему значению потребления активной мощности за фиксированный час суток. Технический результат состоит в повышении производительности группы дуговых сталеплавильных печей и агрегатов печь-ковш, снижении максимального потребления активной мощности за фиксированный час суток. 6 ил.

Реферат

Изобретение относится к электротехнике, а именно к электрометаллургии, а также к способам регулирования мощности, потребляемой группой дуговых сталеплавильных печей (ДСП) и агрегатов печь-ковш (АПК).

Известная схема управления режимами электротермических установок компании Atlantic Steel [1] при превышении допустимого значения электропотребления обеспечивает разделение периодов плавки во времени посредством распределения мощности между дуговыми электропечами. Ведущая печь с наибольшим потреблением энергии находится в преимущественном положении, а потребление мощности печью, последующей по запуску, ограничивается. Если это не приводит к требуемому результату, то ведущая печь, находящаяся в рабочем режиме, может быть также ограничена в мощности. Техническому решению компании Atlantic Steel свойственны следующие недостатки. При снижении мощности, вводимой в печь в период расплавления, производительность ДСП уменьшается, а длительность наиболее тяжелого по степени негативного воздействия на систему электроснабжения периода плавки возрастает. Это противоречит современному направлению развития электросталеплавильной отрасли, основанному на росте удельной мощности ДСП с целью снижения длительности плавильного цикла и увеличения годовой производительности, что отражено в публикациях ведущих мировых производителей, например [2]. Снижение мощности дуговой печи в течение периода расплава может вызвать расстройство технологического процесса. В отечественной литературе приведены схожие технические решения по использованию электропечей в качестве потребителей-регуляторов [3, 4].

Система управления электрическим режимом дуговых электропечей при групповой работе в часы максимума потребления энергии [5] позволяет производить изменение времени включения только одной электропечи. Система управления электрическим режимом дуговых электропечей при групповой работе в часы максимума активной нагрузки энергосистемы [6] позволяет запускать электропечь-регулятор с минимальной выдержкой времени при условии обеспечения прогнозируемого значения мощности, потребляемой предприятием, в пределах заявленного значения активной мощности. Подход, используемый в системах [5] и [6], основан на изменении момента запуска в работу печи-регулятора, подлежащей очередному пуску, и не позволяет использовать все существующие резервы по регулированию мощности дуговых электропечей. Это может оказаться недостаточным для поддержания активной мощности металлургического предприятия в рамках заявленной величины, что приведет к штрафным санкциям со стороны субъектов электроэнергетики. Система управления режимом дуговых сталеплавильных электропечей [7] устраняет эти недостатки и позволяет регулировать время включения всех дуговых печей при обеспечении минимального значения тридцатиминутного максимума группового графика нагрузки.

Рассмотренные системы управления электрическим режимом дуговых электропечей направлены на минимизацию затрат металлургического предприятия на покупку активной мощности, т.е. позволяют решить экономическую задачу. Однако при управлении мощностью электротермических установок не учитывается возможность совпадения во времени длительностей периодов расплава нескольких ДСП, получающих питание от одной секции шин. В этом случае для системы электроснабжения возникает наиболее тяжелый режим с характерным увеличением потребления активной и реактивной мощностей, а также значительное снижение качества электроэнергии, что выражается в снижении технико-экономических показателей системы электроснабжения, увеличении длительности плавильного цикла и повышении удельного расхода электроэнергии. Следовательно, они не способствуют решению электрической задачи.

Система управления электрическим режимом группы дуговых электропечей в часы максимума активной нагрузки энергосистемы [8] основана на регулировании времени включения печи-регулятора в пределах временного диапазона, необходимого для обеспечения нормальной работы машины непрерывной разливки стали. Такой метод охватывает решение экономической задачи с учетом выполнения доминирующей технологической задачи, но не направлен на решение электрической задачи.

Некоторые технические решения по регулированию мощности дуговых электропечей [9, 10] позволяют решить электрическую задачу, но лишь косвенно влияют на экономические затраты предприятия на покупку активной мощности. Способ регулирования реактивной мощности, потребляемой группой дуговых электропечей [9], позволяет производить включение каждой дуговой печи с введением задержки по времени, определяемой на основании средних значений длительностей периодов расплава, плавления, доводки, простоя и усредненной величины отклонения длительности плавки, что обеспечивает разделение во времени их периодов расплава. Такой метод имеет следующие недостатки. Авторами не предусмотрена возможность его реализации в автоматическом режиме, а также частичная автоматизация определенных операций. В процессе регулирования режимов электротермических установок применяются усредненные значения длительностей периодов плавки и их отклонений, действительные значения которых могут значительно варьироваться. При этом выдержка времени последовательного пуска имеет одинаковую величину для всех дуговых печей группы, в то время как на практике существует возможность выбирать этот параметр индивидуально с учетом электрических режимов плавки стали заданного сортамента. Последовательный запуск печей производится нерационально, т.к. перед началом работы они длительное время находятся в отключенном состоянии. Для второй по запуску ДСП длительность простоя равняется величине выдержки времени, а для третьей уже удвоенному значению этой величины. Введение дополнительных простоев такой продолжительности нецелесообразно. Перечисленные характеристики способа препятствуют выполнению основной производственной задачи, заключающейся в поддержании наибольшей производительности электропечей.

Для решения основной производственной задачи длительность межплавочного простоя каждой электропечи должна быть сведена к минимальной величине, необходимой для проведения обязательных подготовительных технологических операций, что предложено в способе регулирования мощности, потребляемой группой дуговых сталеплавильных печей переменного тока [10], который выбран в качестве прототипа. Этот способ подразумевает последовательный запуск дуговых электропечей, функционирующих в группе, однако в данном случае запуск готовой к пуску дуговой сталеплавильной печи производят в момент окончания периода расплава дуговой сталеплавильной печи, предыдущей по запуску. Авторами предложена элементная база, используемая при практической реализации предлагаемого решения, выполненная на основе программируемых контроллеров и позволяющая подавать сигналы на запуск дуговых печей оперативному персоналу посредством сигнальной аппаратуры. Технический результат изобретения состоит в повышении производительности группы ДСП, снижении удельного расхода электроэнергии и минимизации негативного воздействия на питающую сеть. Такой способ имеет следующие недостатки. Во-первых, при определении задержек по времени перед пуском каждой ДСП не учитывается необходимость поддержания непрерывности разливки стали, что может послужить причиной простоев дуговых электропечей вследствие возникновения аварийных ситуаций. Во-вторых, этот способ, как и другие существующие изобретения [1, 3-9], не позволяет осуществлять регулирование режимов АПК, что является возможным в производственной практике. В-третьих, не предусматривается сопоставление заявленного потребителем значения активной мощности и действительной величины активной мощности, определяемой с учетом регулирования режимов дуговых электропечей.

Задачей изобретения является повышение производительности группы дуговых сталеплавильных печей и агрегатов печь-ковш за счет исключения их простоев, обусловленных нарушением непрерывности разливки стали вследствие аварийных ситуаций, и снижение максимального потребления активной мощности металлургическим предприятием за фиксированный час суток посредством использования существующих резервов по регулированию мощности агрегатов печь-ковш.

Сущность изобретения заключается в следующем. Способ регулирования мощности группы дуговых сталеплавильных печей и агрегатов печь-ковш, основанный на включении каждой из электропечей в группе с определенной задержкой по времени, отличающийся тем, что запуск каждой готовой к пуску дуговой сталеплавильной печи производят с выдержкой времени, не превышающей длительность периода расплава дуговой сталеплавильной печи, предыдущей по запуску, не выходящей за пределы диапазона регулирования дуговых электропечей, допустимого для обеспечения непрерывности разливки стали при плавке определенного сортамента стали по соответствующему технологическому маршруту. При величине прогнозируемого потребления активной мощности металлургическим предприятием за указанный фиксированный час суток, превышающей допустимое значение активной мощности, запуск каждого готового к пуску агрегата печь-ковш с возможным смещением электрического режима из указанного фиксированного часа суток в фиксированный час суток, следующий за указанным фиксированным часом суток, без нарушения непрерывности разливки стали при плавке определенного сортамента стали с использованием запускаемого агрегата печь-ковш по другому технологическому маршруту производят посредством введения выдержки времени перед запуском, не выходящей за пределы диапазона регулирования дуговых электропечей, допустимого для обеспечения непрерывности разливки стали при плавке определенного сортамента стали по соответствующему технологическому маршруту, обеспечивающей наименьшее значение потребления активной мощности металлургическим предприятием за фиксированный час суток, которое определяют как наибольшее из значения потребления активной мощности металлургическим предприятием за указанный фиксированный час суток и значения потребления активной мощности металлургическим предприятием за фиксированный час суток, следующий за указанным фиксированным часом суток.

Для реализации заявляемого изобретения предлагается использовать аппаратный комплекс, структурная схема которого представлена на фиг. 1. На фиг. 1 сплошными линиями указаны каналы, по которым происходит передача сигналов между элементами аппаратного комплекса, а пунктирными линиями - каналы, предназначенные для передачи сигналов на запуск в работу его элементов. Аппаратный комплекс имеет: интеллектуальный терминал пуска комплекса (ИТПК); интеллектуальный терминал нагрузки (ИТН); интеллектуальный терминал мощности и технологического процесса (ИТМиТП); интеллектуальные терминалы первой группы ИТ1-1…ИТ1-NДСП для числа NДСП ДСП; интеллектуальные терминалы второй группы ИТ2-1…ИΤ2-ΝАПК для числа ΝАПК АПК; интеллектуальные терминалы третьей группы ИТ3-1…ИТ3-NМНЛЗ для числа NМНЛЗ машин непрерывного литья заготовок (МНЛЗ); интеллектуальные терминалы четвертой группы ИТ4-М-1…ИТ4-M-NM для остальных производственных установок (ОПУ), используемых в технологических маршрутах, имеющих количество видов M и число в каждом из них 1…NM.

Каждая ДСП и каждый АПК выступают в качестве объектов регулирования. Можно выделить следующие состояния ДСП: 1 - начало периода расплава; 2 - окончание периода расплава (начало периода плавления); 3 - окончание периода доводки (начало простоя печи). Характерный пример графика нагрузки ДСП представлен на фиг. 2. Интервал времени 1-2 равен длительности периода расплава, 2-3 - продолжительности периодов плавления и доводки, 3-1 - времени простоя. При функционировании АПК можно выделить следующие состояния: 6 - начало периода работы; 7 - окончание периода работы (начало простоя агрегата). Характерный пример графика нагрузки АПК представлен на фиг. 3. Интервал времени 6-7 равен длительности периода работы АПК, а 7-6 - времени простоя АПК.

ИТПК непосредственно на интеллектуальные терминалы подает сигнал 0 на включение и сигнал 10 на отключение аппаратного комплекса.

ДСП оснащаются интеллектуальными терминалами первой группы ИТ1-1…ИТ1-НДСП, каждый из которых выполняет функции: передает информацию о состоянии соответствующей ДСП на ИТМиТП, а именно в течение периода времени 1-2 передает сигнал 1, 2-3 - сигнал 2, 3-1 - сигнал 3; получает информационный сигнал от оперативного персонала о готовности соответствующей ДСП к запуску в работу, при неготовности к запуску ДСП передает на ИТМиТП сигнал 4, а при готовности к запуску ДСП - сигнал 5; подает сигнал оперативному персоналу на запуск соответствующей готовой к запуску ДСП при условии поступления с ИТМиТП сигнала на запуск соответствующей ДСП.

АПК снабжаются интеллектуальными терминалами второй группы ИТ2-1…ИТ2-NАПК, каждый из которых выполняет функции: передает информацию о состоянии соответствующего АПК на ИТМиТП, а именно в течение периода времени 6-7 передает сигнал 6, 7-6 - сигнал 7; получает информационный сигнал от оперативного персонала о готовности соответствующего АПК к запуску в работу, при неготовности к запуску АПК передает на ИТМиТП сигнал 8, а при готовности к запуску АПК - сигнал 9; подает сигнал оперативному персоналу на запуск соответствующего готового к пуску АПК при поступлении с ИТМиТП сигнала на запуск соответствующего АПК.

МНЛЗ оснащаются интеллектуальными терминалами третьей группы ИТ3-1…ИТ3-NМНЛЗ, каждый из которых контролирует остаточное время разливки металла из ковша и передает эту информацию на ИТМиТП. Например, согласно [11] для МНЛЗ эту величину можно определить по зависимости

где τ1 - остаточное время разливки металла из ковша на МНЛЗ, мин;

М - масса металла в ковше, кг;

Ν - количество ручьев;

ω - скорость разливки (вытягивания) заготовки, м/мин;

q=а⋅b⋅ρ - погонная масса одного метра заготовки, кг/м;

a, b - толщина и ширина заготовки, соответственно, м;

ρ - плотность стали, кг/м3;

ϕ2 - коэффициент, учитывающий потери времени при разливке.

Для M числа видов ОПУ, используемых в технологических маршрутах, предназначены интеллектуальные терминалы четвертой группы ИТ4-М-l…ИТ4-M-NM, каждый из которых контролирует остаточное время выполнения технологических операций на соответствующей производственной установке и передает эту информацию на ИТМиТП.

ИТН передает на ИТМиТП величину прогнозируемого потребления активной мощности металлургическим предприятием за каждый фиксированный час суток с 000 до 2400, а также допустимое значение активной мощности. Потребление активной мощности металлургическим предприятием за каждый фиксированный час суток складывается из активной мощности, потребляемой ДСП, АПК и остальными приемниками электроэнергии металлургического предприятия за соответствующий фиксированный час суток. Данные о величине прогнозируемого потребления активной мощности, потребляемой металлургическим предприятием за каждый фиксированный час суток с 000 до 2400, заносятся в ИТН ежедневно на последующие сутки вперед на основании прогноза, выполняемого коммерческим диспетчером. Величина допустимого значения активной мощности также вводится коммерческим диспетчером. В качестве допустимого значения активной мощности может выступать заявленное значение активной мощности или индивидуально выбранное для металлургического предприятия значение активной мощности.

ИТМиТП содержит информацию о реализуемых технологических маршрутах при плавке стали заданного сортамента, для каждого из которых известны: производственные установки, используемые в определенной последовательности, временные диапазоны выполнения производственных операций на каждой производственной установке, величина активной мощности, потребляемой каждой установкой. Корректировки заданного технологического маршрута заключаются в изменении последовательности использования производственных установок, продолжительности выполнения производственных операций на производственных установках, а также добавлении или удалении некоторых производственных установок, и вносятся в ручном режиме оперативным персоналом. ИТМиТП выполняет следующие функции: получает сигналы с интеллектуальных терминалов первой группы ИТ1-1…ИТ1-NДСП, второй группы ИΤ2-1…ИΤ2-ΝАПК, третьей группы ИТ3-1…ИТ3-NМНЛЗ, четвертой группы ИΤ4-Μ-1…ИΤ4-Μ-ΝΜ, ИТН; контролирует длительности выполнения производственных операций на производственных установках каждого технологического маршрута и вычисляет диапазоны регулирования дуговых электропечей, допустимые для обеспечения непрерывности разливки стали при плавке определенного сортамента стали по соответствующему технологическому маршруту; корректирует величину прогнозируемого потребления активной мощности металлургическим предприятием за каждый фиксированный час суток в зависимости от введения выдержек времени перед пуском ДСП и/или АПК; сравнивает допустимое значение активной мощности и величину прогнозируемого потребления активной мощности металлургическим предприятием за каждый фиксированный час суток с учетом введения выдержек времени перед пуском ДСП и/или АПК; подает сигнал на интеллектуальные терминалы первой группы ИТ1-1…ИТ1-NДСП на запуск каждой готовой к пуску ДСП с выдержкой времени, не превышающей длительность периода расплава ДСП, предыдущей по запуску, не выходящей за пределы диапазона регулирования дуговых электропечей, допустимого для обеспечения непрерывности разливки стали при плавке определенного сортамента стали по соответствующему технологическому маршруту; при величине прогнозируемого потребления активной мощности металлургическим предприятием за указанный фиксированный час суток, превышающей допустимое значение активной мощности, подает сигнал на интеллектуальные терминалы второй группы ИТ2-1…ИТ2-NАПК на запуск каждого готового к пуску агрегата печь-ковш с возможным смещением электрического режима из указанного фиксированного часа суток в фиксированный час суток, следующий за указанным фиксированным часом суток, без нарушения непрерывности разливки стали при плавке определенного сортамента стали с использованием запускаемого агрегата печь-ковш по другому технологическому маршруту с введением выдержки времени перед запуском, не выходящей за пределы диапазона регулирования дуговых электропечей, допустимого для обеспечения непрерывности разливки стали при плавке определенного сортамента стали по соответствующему технологическому маршруту, обеспечивающей наименьшее значение потребления активной мощности металлургическим предприятием за фиксированный час суток, которое определяют как наибольшее из значения потребления активной мощности металлургическим предприятием за указанный фиксированный час суток и значения потребления активной мощности металлургическим предприятием за фиксированный час суток, следующий за указанным фиксированным часом суток.

Пример. Рассмотрим металлургическое предприятие, содержащее четыре ДСП, два АПК, четыре МНЛЗ, а также ОПУ, к которым относятся две установки продувки аргоном (УПА) и две установки циркуляционного вакуумирования стали (УЦВС).

На фиг. 4 представлены графики нагрузки ДСП, АПК, остальных приемников электроэнергии и суммарный график нагрузки металлургического предприятия. Для реализации разработанного способа необходимо применить аппаратный комплекс, структурная схема которого изображена на фиг. 5. ИТ1-1, ИТ1-2, ИТ1-3, ИТ1-4 предназначены для ДСП-1, ДСП-2, ДСП-3, ДСП-4 соответственно. ИТ2-1, ИТ2-2 предназначены для АПК-1, АПК-2 соответственно. ИТ3-1, ИТ3-2, ИТ3-3, ИТ3-4 предназначены для МНЛЗ-1, МНЛЗ-2, МНЛЗ-3, МНЛЗ-4 соответственно. ИТ4-1-1, ИТ4-1-2 предназначены для УПА-1, УПА-2, а ИТ4-2-1, ИТ4-2-2 для УЦВС-1, УЦВС-2 соответственно. Оперативный персонал включает аппаратный комплекс. ИТПК непосредственно на интеллектуальные терминалы передает сигнал 0. В начальный момент все производственные установки находятся в режиме простоя.

ИТМиТП содержит информацию о реализуемых технологических маршрутах: первый маршрут ДСП-1 - УПА-1 - АПК-1 - МНЛЗ-1 для плавки стали сорта №1; второй маршрут ДСП-3 - АПК-2 - УЦВС-1- МНЛЗ-2 для плавки стали сорта №2; третий маршрут ДСП-2 - УПА-2 - МНЛЗ-3 для плавки стали сорта №3; четвертый маршрут ДСП-4 - УЦВС-2 - АПК-2 - МНЛЗ-4 для плавки стали сорта №4. ИТМиТП имеет для каждого технологического маршрута информацию о временных диапазонах выполнения производственных операций на каждой производственной установке и величинах активной мощности, потребляемой каждой установкой.

Коммерческий диспетчер на основании выполненного прогноза на последующие сутки вперед заносит в ИТН значения активной мощности, потребляемой ДСП, АПК и остальными приемниками электроэнергии металлургического предприятия за каждый фиксированный час суток, а также допустимое значение активной мощности. При включении комплекса ИТН передает эту информацию на ИТМиТП. Величина допустимой активной мощности составляет 320 МВт, прогнозируемое значение активной мощности в первый час составляет 360,6 МВт, второй час 242,2 МВт, третий час 398 МВт, четвертый час 255,4 МВт, пятый час 377,2 МВт.

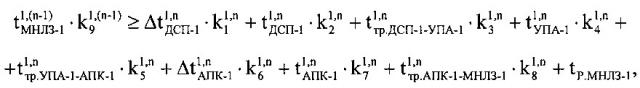

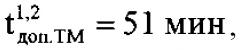

Условие непрерывности разливки стали для первого технологического маршрута при n-й плавке описывается неравенством

где - продолжительность разливки стали из ковша на МНЛЗ-1 при (n-1)-й плавке по первому технологическому маршруту, равная 56 мин;

- коэффициент, характеризующий процесс выполнения разливки стали из ковша на МНЛЗ-1 при (n-1)-й плавке по первому технологическому маршруту;

- длительность простоя ДСП-1, вводимого при n-й плавке по первому технологическому маршруту, мин;

- коэффициент, характеризующий процесс простоя ДСП-1, вводимого при n-й плавке по первому технологическому маршруту;

- продолжительность выполнения производственных операций на ДСП-1 при n-й плавке по первому технологическому маршруту, равная 80 мин;

- коэффициент, характеризующий процесс выполнения производственных операций на ДСП-1 при n-й плавке по первому технологическому маршруту;

- время транспортировки ковша с ДСП-1 на УПА-1 при n-й плавке по первому технологическому маршруту, равное 1 мин;

- коэффициент, характеризующий процесс транспортировки ковша с ДСП-1 на УПА-1 при n-й плавке по первому технологическому маршруту;

- продолжительность выполнения производственных операций на УПА-1 при n-й плавке по первому технологическому маршруту, равная 15 мин;

- коэффициент, характеризующий процесс выполнения производственных операций на УПА-1 при n-й плавке по первому технологическому маршруту;

- время транспортировки ковша с УПА-1 на АПК-1 при n-й плавке по первому технологическому маршруту, равное 1 мин;

- коэффициент, характеризующий процесс транспортировки ковша с УПА-1 на АПК-1 при n-ой плавке по первому технологическому маршруту;

- длительность простоя АПК-1, вводимого при n-й плавке по первому технологическому маршруту, мин;

- коэффициент, характеризующий процесс простоя АПК-1, вводимого при n-й плавке по первому технологическому маршруту;

- продолжительность выполнения производственных операций на АПК-1 при n-й плавке по первому технологическому маршруту, равная 40 мин;

- коэффициент, характеризующий процесс выполнения производственных операций на АПК-1 при n-й плавке по первому технологическому маршруту;

- время транспортировки ковша с АПК-1 на МНЛЗ-1 при n-й плавке по первому технологическому маршруту, равное 2 мин;

- коэффициент, характеризующий процесс транспортировки ковша с АПК-1 на МНЛЗ-1 при n-й плавке по первому технологическому маршруту;

- время, нормирующее ритм подачи ковшей на МНЛЗ-1 перед разливкой, равное 5 мин.

Условие непрерывности разливки стали для второго технологического маршрута при n-й плавке описывается неравенством

где - продолжительность разливки стали из ковша на МНЛЗ-2 при (n-1)-й плавке по второму технологическому маршруту, равная 54 мин;

- коэффициент, характеризующий процесс выполнения разливки стали из ковша на МНЛЗ-2 при (n-1)-й плавке по второму технологическому маршруту;

- длительность простоя ДСП-3, вводимого при n-й плавке по второму технологическому маршруту, мин;

- коэффициент, характеризующий процесс простоя ДСП-3, вводимого при n-й плавке по второму технологическому маршруту;

- продолжительность выполнения производственных операций на ДСП-3 при n-й плавке по второму технологическому маршруту, равная 80 мин;

- коэффициент, характеризующий процесс выполнения производственных операций на ДСП-3 при n-й плавке по второму технологическому маршруту;

- время транспортировки ковша с ДСП-3 на АПК-2 при n-й плавке по второму технологическому маршруту, равное 5 мин;

- коэффициент, характеризующий процесс транспортировки ковша с ДСП-3 на АПК-2 при n-й плавке по второму технологическому маршруту;

- длительность простоя АПК-2, вводимого при n-й плавке по второму технологическому маршруту, мин;

- коэффициент, характеризующий процесс простоя АПК-2, вводимого при n-й плавке по второму технологическому маршруту;

- продолжительность выполнения производственных операций на АПК-2 при n-й плавке по второму технологическому маршруту, равная 30 мин;

- коэффициент, характеризующий процесс выполнения производственных операций на АПК-2 при n-й плавке по второму технологическому маршруту;

- время транспортировки ковша с АПК-2 на УЦВС-1 при n-й плавке по второму технологическому маршруту, равное 3 мин;

- коэффициент, характеризующий процесс транспортировки ковша с АПК-2 на УЦВС-1 при n-й плавке по второму технологическому маршруту;

- продолжительность выполнения производственных операций на УЦВС-1 при n-й плавке по второму технологическому маршруту, равная 20 мин;

- коэффициент, характеризующий процесс выполнения производственных операций на УЦВС-1 при n-й плавке по второму технологическому маршруту;

- время транспортировки ковша с УЦВС-1 на МНЛЗ-2 при n-й плавке по второму технологическому маршруту, равное 1 мин;

- коэффициент, характеризующий процесс транспортировки ковша с УЦВС-1 на МНЛЗ-2 при n-й плавке по второму технологическому маршруту;

- время, нормирующее ритм подачи ковшей на МНЛЗ-2 перед разливкой, равное 5 мин.

Условие непрерывности разливки стали для третьего технологического маршрута при n-ой плавке описывается неравенством

где - продолжительность разливки стали из ковша на МНЛЗ-3 при (n-1)-й плавке по третьему технологическому маршруту, равная 56 мин;

- коэффициент, характеризующий процесс выполнения разливки стали из ковша на МНЛЗ-3 при (n-1)-й плавке по третьему технологическому маршруту;

- длительность простоя ДСП-2, вводимого при n-й плавке по третьему технологическому маршруту, мин;

- коэффициент, характеризующий процесс простоя ДСП-2, вводимого при n-й плавке по третьему технологическому маршруту;

- продолжительность выполнения производственных операций на ДСП-2 при n-й плавке по третьему технологическому маршруту, равная 80 мин;

- коэффициент, характеризующий процесс выполнения производственных операций на ДСП-2 при n-й плавке по третьему технологическому маршруту;

- время транспортировки ковша с ДСП-2 на УПА-2 при n-й плавке по третьему технологическому маршруту, равное 1 мин;

- коэффициент, характеризующий процесс транспортировки ковша с ДСП-2 на УПА-2 при n-й плавке по третьему технологическому маршруту;

- продолжительность выполнения производственных операций на УПА-2 при n-й плавке по третьему технологическому маршруту, равная 18 мин;

- коэффициент, характеризующий процесс выполнения производственных операций на УПА-2 при n-й плавке по третьему технологическому маршруту;

- время транспортировки ковша с УПА-2 на МНЛЗ-3 при n-й плавке по третьему технологическому маршруту, равное 2 мин;

- коэффициент, характеризующий процесс транспортировки ковша с УПА-2 на МНЛЗ-3 при n-й плавке по третьему технологическому маршруту;

- время, нормирующее ритм подачи ковшей на МНЛЗ-3 перед разливкой, равное 5 мин.

Условие непрерывности разливки стали для четвертого технологического маршрута при n-й плавке описывается неравенством

где - продолжительность разливки стали из ковша на МНЛЗ-4 при (n-1)-й плавке по четвертому технологическому маршруту, равная 57 мин;

- коэффициент, характеризующий процесс выполнения разливки стали из ковша на МНЛЗ-4 при (n-1)-й плавке по четвертому технологическому маршруту;

- длительность простоя ДСП-4, вводимого при n-й плавке по четвертому технологическому маршруту, мин;

- коэффициент, характеризующий процесс простоя ДСП-4, вводимого при n-й плавке по четвертому технологическому маршруту;

- продолжительность выполнения производственных операций на ДСП-4 при n-й плавке по четвертому технологическому маршруту, равная 80 мин;

- коэффициент, характеризующий процесс выполнения производственных операций на ДСП-4 при n-й плавке по четвертому технологическому маршруту;

- время транспортировки ковша с ДСП-4 на УЦВС-2 при n-й плавке по четвертому технологическому маршруту, равное 4 мин;

- коэффициент, характеризующий процесс транспортировки ковша с ДСП-4 на УЦВС-2 при n-й плавке по четвертому технологическому маршруту;

- продолжительность выполнения производственных операций на УЦВС-2 при n-й плавке по четвертому технологическому маршруту, равная 22 мин;

- коэффициент, характеризующий процесс выполнения производственных операций на УЦВС-2 при n-й плавке по четвертому технологическому маршруту;

- время транспортировки ковша с УЦВС-2 на АПК-2 при n-й плавке по четвертому технологическому маршруту, равное 3 мин;

- коэффициент, характеризующий процесс транспортировки ковша с УЦВС-2 на АПК-2 при n-й плавке по четвертому технологическому маршруту;

- длительность простоя АПК-2, вводимого при n-й плавке по четвертому технологическому маршруту, мин;

- коэффициент, характеризующий процесс простоя АПК-2, вводимого при n-й плавке по четвертому технологическому маршруту;

- продолжительность выполнения производственных операций на АПК-2 при n-й плавке по четвертому технологическому маршруту, равная 40 мин;

- коэффициент, характеризующий процесс выполнения производственных операций на АПК-2 при n-й плавке по четвертому технологическому маршруту;

- время транспортировки ковша с АПК-2 на МНЛЗ-4 при n-й плавке по четвертому технологическому маршруту, равное 3 мин;

- коэффициент, характеризующий процесс транспортировки ковша с АПК-2 на МНЛЗ-4 при n-й плавке по четвертому технологическому маршруту;

- время, нормирующее ритм подачи ковшей на МНЛЗ-4 перед разливкой, равное 5 мин.

Коэффициенты для первого технологического маршрута , второго технологического маршрута третьего технологического маршрута четвертого технологического маршрута имеют значение, равное 1, если соответствующая технологическая операция не выполнена, равное 0, если соответствующая технологическая операция выполнена. В других случаях эти коэффициенты имеют промежуточное значение от 0 до 1. Для обеспечения непрерывности разливки стали необходимо обеспечить определенный ритм подачи ковшей на МНЛЗ. Запуск каждой МНЛЗ осуществляется через выдержку времени от момента запус